Содержание

Введение 4

I КОТЕЛЬНОЕ ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ 7

1. Краткая характеристика системы пылеприготовления БКЗ-500-140 7

1.1. Пылесистема включает в себя 7

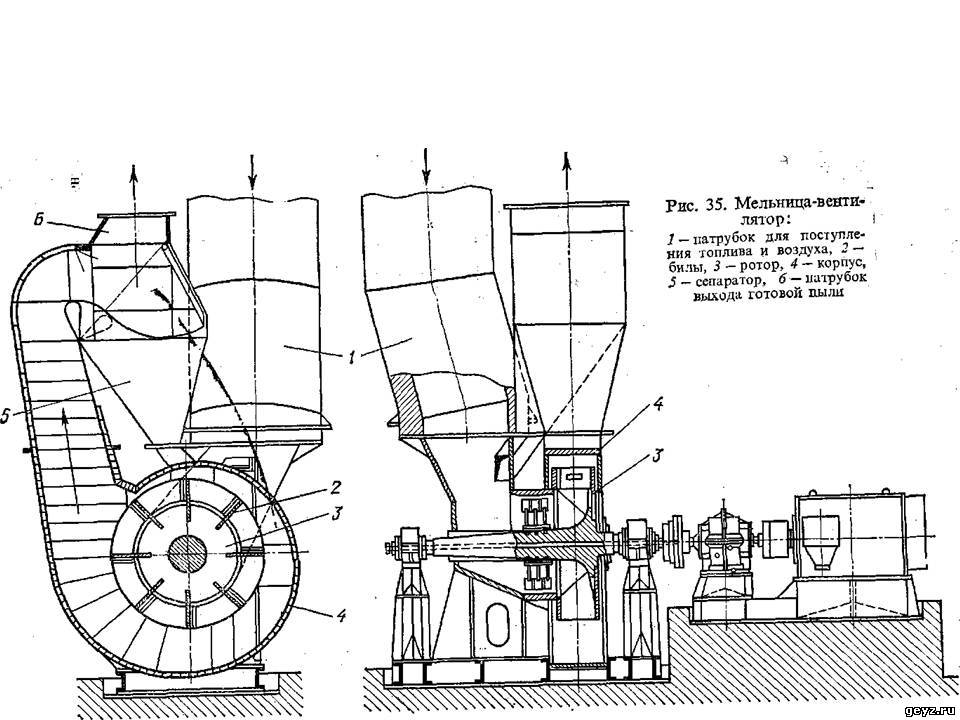

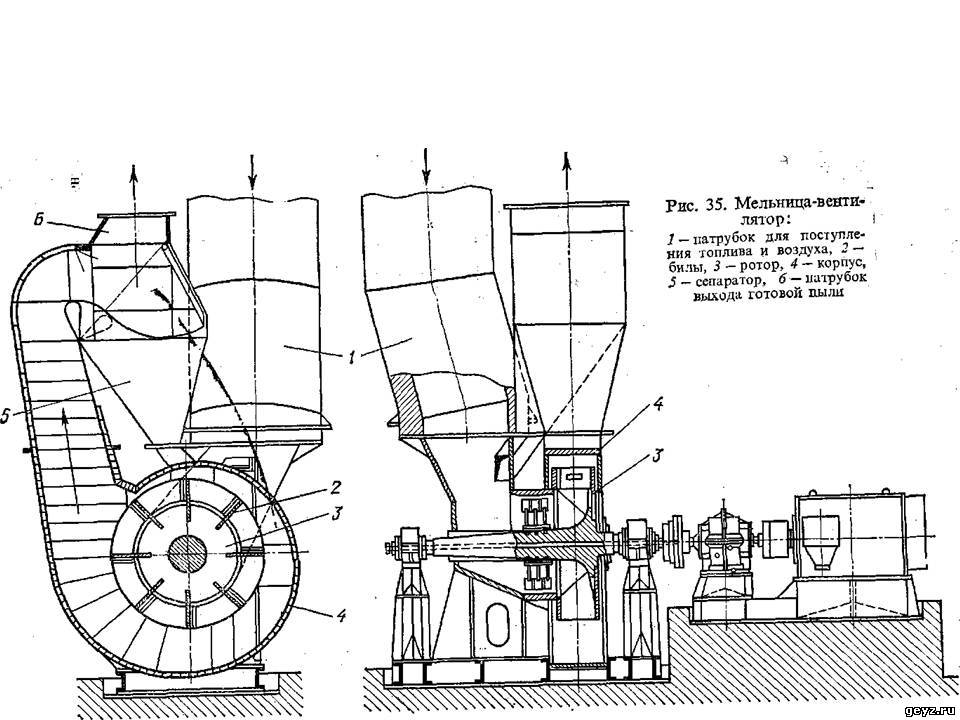

1.2. Назначение и характеристика мельницы-вентилятора

МВ 2700/650/590 7

1.3. Система смазки 8

1.4. Питатель сырого угля СП-2200х1100х20000 (30000) 9

1.5. Дымосос рециркуляции газов (ДРГ) ДН-17 10

2. Назначение, техническая характеристика и конструкция дымососа

ДОД-31,5 11

3. Техническая характеристика и конструкция дымососа ДН-26х2-0,62 16

4. Назначение, техническая характеристика и конструкция дутьевых вентиляторов ВДН-28-II, ВДН-26-IIУ 18

4.1. Техническая характеристика дутьевых вентиляторов 18

5. Внутрицеховая система ГЗУ 20

5.1. Характеристика оборудования внутрицеховой системы ГЗУ 22

Система внешнего ГЗУ 25

Характеристика оборудования внешнего ГЗУ (золоотвал) 25

II АРМАТУРА 28

1. Классификация основных видов арматуры 28

1.1. Запорный и регулирующий вентили высокого давления 29

1.2. Котельная арматура 29

1.3. Рычажный предохранительный клапан 30

1.4. Предохранительные клапаны 30

1.5. Контрольная арматура 31

Заключение 31

Приложение. Схемы 44 – 49

Введение.

Тепловая электрическая станция (ТЭС) – комплекс энергетических установок для выработки электрической энергии. На ТЭС вырабатывается значительная часть электроэнергии, вырабатываемая на нашей планете. Это обусловлено:

• наличием органического топлива почти во всех районах планеты;

• возможностью транспортировки топлива;

• размещением близ потребителей энергии;

• техническим прогрессом, обеспечивающим сооружение ТЭС больших мощностей;

• возможностью использования тепла отработавшего рабочего тела и отпуска потребителям (отопление и горячее водоснабжение) и т. п.

Перед тем как говорить об основном и вспомогательном оборудовании рассмотрим технологический процесс, происходящий на станции. Подготовленное топливо сжигается в топочной камере (паровом котле). В результате чего химическая энергия топлива при сжигании выделяется в виде тепловой энергии, передаваемой через стенки трубной системы котла воде для образования пара. Тепловая энергия пара преобразуется в паровой турбине в кинетическую энергию движения потока, заставляя вращаться ротор. Механическая энергия вращения ротора турбины, соединенного с ротором электрического генератора, преобразуется в энергию электрического тока, отводимого потребителю. Тепло, отработавшего в турбине рабочего тела (водяной пар), используется для нужд тепловых потребителей (отопление, горячее водоснабжение, производственные нужды).

Комплекс электростанции состоит из цехов, взаимосвязанных и имеющих общую последовательность технологических процессов. В состав входят топливное хозяйство и устройства подготовки его для сжигания; химический цех, где подготавливается вода (рабочее тело); электрический цех; котлотурбинный цех; инженерный центр. Рассмотрим оборудование котлотурбинного отделения.

Основное оборудование ТЭС.

Основным оборудованием ТЭС являются паровые котлы, турбины, генераторы, трансформаторы. Агрегаты классифицируются по мощности, давлению, температуре, производительности, напряжению, силе тока. Выбор оборудования определяется типом электростанции и её мощностью.

Паровые котлы – основными характеристиками паровых котлов являются вид топлива, производительность и параметры пара, компоновочная и технологическая схемы, шлакоудаление, размеры.

Турбины –предназначены для привода генератора. Каждой турбине соответствует свой генератор.

I КОТЕЛЬНОЕ ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Краткая характеристика системы пылеприготовления БКЗ-500-140.

Котлоагрегат БКЗ-500-140 оборудован четырьмя индивидуальными системами пылеприготовления с прямым вдуванием, предназначенными для сушки, размола угля и транспортировки угольной пыли к горелкам.

1.1. Пылесистема включает в себя:

• мельницу-вентилятор (МВ);

• питатель сырого угля (ПСУ);

• бункер сырого угля (БСУ);

• сепаратор пыли;

• делитель пыли с пылепроводами;

• дымосос рециркуляции газов (ДРГ);

• система смазки подшипников.

Система смазки.

1.3.1. Система смазки включает в себя станцию жидкой смазки, приборы контроля.

1.3.2. Станция жидкой смазки состоит из следующих основных узлов:

• маслобака

• маслонасосов

• фильтров

• холодильника

• трубопроводов с арматурой и приборами контроля.

1.3.3. Масло (индустриальное И-50, И-70А, АКП-10, АК-10) должно заливаться очищенным, давление в системе контролируется электроконтактным манометром. Включение мельницы-вентилятора разрешается только по достижению в маслосистеме давления равного 1кгс/см2.

1.3.4. При повышении давления перед фильтром выше рабочего на 0,5÷0,8 кгс/см2, электроконтактный манометр подает сигнал о необходимости чистки фильтра.

При чрезмерном повышении давления в системе, масло перепускается обратно в маслобак через предохранительный клапан.

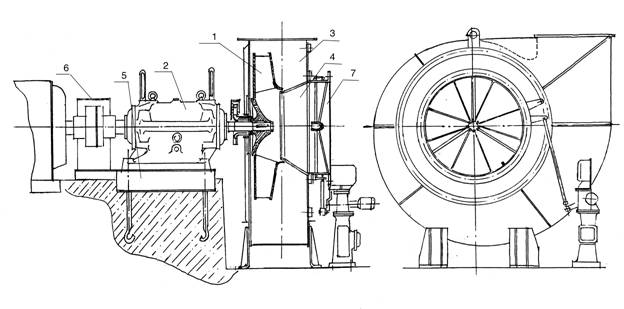

Дымосос рециркуляции газов (ДРГ) ДН-17.

· Дымосос рециркуляции газов предназначен для подачи уходящих газов в пылесистему для снижения температуры сушильного агента.

· Дымосос состоит из следующих составных узлов:

• улитки;

• рабочего колеса;

• ходовой части;

• направляющего аппарата осевого типа;

• рамы под электродвигатель.

Рабочее колесо состоит из литой стальной ступицы и сварной крыльчатки.

Вал ротора опирается на подшипники качения, заключенные в общий литой корпус.

Улитка дымососа сварной конструкции из листовой стали.

Регулирование производительности осуществляется направляющим аппаратом.

Привод ДРГ осуществляется электродвигателем, который соединяется с валом ходовой части дымососа при помощи упругой втулочно-пальцевой муфты.

1.5.1. Основные технические данные ДРГ.

| Характеристики

| ДРГ-4АБ, ДРГ-5АБ

| ДРГ-6АБ

|

| ТИП

| ДН-17

| ДН-17

|

| Число оборотов

| 1000 об/мин

| 1500 об/мин

|

| Производительность с запасом 10%

| 73000 м3

| 109500м3

|

| Полный напор

| 288 мм в.ст.

| 149 мм в.ст.

|

| Мощность двигателя

| 400 кВт

| 500 кВт

|

| Напряжение

| 6000 В

| 6000 В

|

| Номинальный ток

| 48 А

| 58,5 А

|

| Температура газов

| 200°С

| 200°С

|

1.5.2. Для смазки подшипников ходовой части в картер заливаются следующие масла:

И–20 веретенное, 22Л турбинное.

Дымососа ДОД-31,5

Дымосос осевой двухступенчатый одностороннего всасывания с диаметром рабочих колес 31,5 дм предназначен для отсоса дымовых газов из топки котла. Дымососы этого типа установлены на к/а БКЗ – 420 – 140 ст. №№ 1,2,3.

2.1. Техническая характеристика ДОД-31,5:

• Производительность с 10% запасом – 845/725 тыс.м3/час;

• Полное давление с 20% запасом – 444/326 кГс/см2;

• Количество рабочих колес – 2 шт;

• Диаметр рабочих колес – 3156 мм;

• Число оборотов ротора – 500/370 об/мин;

• Маховой момент ротора, не более – 20000 кГс/м2;

против часовой стрелки со стороны электродвигателя

Способы регулирования

1) Направляющими аппаратами I и II ступеней

2) Переключением скоростей вращения ротора эл.двигателя.

• Тип исполнительного механизма для привода

направляющих аппаратов – МЭО – 1000/250

• Максимально – допустимая температура газов на входе – 200°С;

• Максимальный КПД – 82,5 %;

Габаритные размеры без эл. двигателя и помостов:

• длина – 11627 мм;

• ширина – 7045 мм;

• высота – 6975 мм;

• Масса без эл. двигателя – 50,3 т.

Электродвигатель:

• Тип – ДАЗО-1914-12/16У1;

• Потребляемая мощность – 1400/600 кВт;

• Напряжение – 6000 В.

Для смазки подшипников ходовой части дымососа и выносных подшипников электродвигателя применяются следующие масла:

1) индустриальное И-20А (ГОСТ 20799-75);

2) турбинное Т22 (ГОСТ 32-74).

Смазка выносных подшипников электродвигателя (1-ый и 2-ой) осуществляется маслом, залитым в маслянные ванны корпусов подшипников (уровень масла должен находиться между нижней и верхней отметками по маслоуказателю).

2.1.1. Конструкция дымососа.

Дымосос представляет собой двухступенчатую осевую машину (рис. 1), спроектированную по аэродинамической схеме К-42Ф и состоящую из следующих основных узлов:

• всасывающего кармана;

• корпуса со спрямляющим аппаратом;

• двух регулирующих направляющих аппаратов (I и II ступени) с общим приводом;

• ходовой части;

• двух рабочих колес;

• диффузора;

• опор.

Всасывающий карман состоит из нижней и верхней половин, соединенных между собой болтами. Нижняя половина имеет две фундаментные опоры и люк для осмотра. Карман снабжен воронкой с постоянным радиусом кривизны для обеспечения плавного входа потока газов в дымосос и присоединяется к корпусу дымососа на болтах.

Корпус дымососа состоит из трех частей и кока, соединенных между собой по фланцам.

В первой части корпуса размещаются входной направляющий аппарат и рабочее колесо 1-ой ступени, во второй части – промежуточный направляющий аппарат и рабочее колесо 2-ой ступени, в третьей части – спрямляющий аппарат.

Все три части и кок имеют общий разъем в горизонтальной осевой плоскости, разделяющей корпус на нижнюю и верхнюю части. Этот разъем в совокупности с разъемом кармана обеспечивает возможность выемки ротора.

Внутри корпуса и диффузора располагается цилиндрический обтекатель, к передней части которого прибалчивается сферический кок. Крепление обтекателя по центру корпуса, осуществляется с помощью неподвижной (носовой) части лопаток направляющих аппаратов и лопаток спрямляющего аппарата. Обтекатели третьей части корпуса и диффузора внутри покрываются тепловой изоляцией для возможности доступа обслуживающего персонала к опорному подшипнику и защиты подшипника от высоких температур.

Между передним фланцем первой части корпуса и фланцем воронки всасывающего кармана помещается съемный фланец (металлическая прокладка толщиной 30 мм, разрезанная на три сектора), предназначенный для удобства съема и установки верхней части корпуса при ремонтных работах.

Для защиты корпуса от золового износа внутренняя часть его покрыта броневыми листами.

Направляющие аппараты I и II ступеней служат для регулирования производительности дымососа. Каждый направляющий аппарат состоит из неподвижных носовых частей лопаток, служащих также и опорами обтекателя, и поворотных закрылков. Закрылки могут отклоняться в обе стороны до среднего положения и закручивать поток газов, как по ходу колеса, так и против хода, соответственно понижая или повышая производительность дымососа. Все закрылки имеют общий привод, обеспечивающий синхронность регулирования обеих ступеней.

Ходовая часть дымососа состоит из вала, выполненного их трубы Æ426х36мм, двух подшипников (опорного и опорно-упорного), тормоза и зубчатой муфты, соединяющей вал дымососа с валом электродвигателя.

Опорно-упорный подшипник вынесен на подмоторную часть фундамента. Опорный подшипник плавающий в осевом направлении, установлен в обтекателе третьей части корпуса. С целью компенсации тепловых перекосов вала обе опоры выполнены самоустанавливающимися на сферических роликоподшипниках.

Система смазки подшипников ходовой части (3-ий и 4-ый подшипники) принудительная циркуляционная, осуществляемая от маслостанции жидкой смазки СЖС-25 (маслостанция ДС №1,2 - на дымососы к/а №1,2; маслостанция ДС №3 - на дымосос к/а №3), обеспечивает охлаждение подшипников при работе и их прогрев при пуске в зимнее время. Маслопроводы от маслостанции к подшипникам проложены снаружи. Температура подшипников измеряется термометрами сопротивления ТСП-085.

Колодочный тормоз с ручным приводом предназначен для стопорения ротора при ремонтных работах и останове дымососа при отключении маслостанции.

Рабочие колеса дымососа выполнены с приварными клиновидными лопатками. Каждое рабочее колесо Æ3156мм сварной конструкции, состоит из ступицы, обечайки и двух дисков. На наружной стороне обечайки приварено 18 крученных стальных лопаток.

Диффузор дымососа является его обязательной частью и служит для превращения части динамического напора в статический. Диффузор установлен за спрямляющим аппаратом. Он состоит из наружного корпуса и обтекателя. Диффузор имеет два лаза: один для доступа в проточную часть, другой – в обтекатель диффузора для доступа к опорному подшипнику ходовой части. Передняя часть диффузора, расположенная непосредственно за спрямляющим аппаратом, имеет сменные броневые листы для защиты от золового износа.

Опоры дымососа выполнены в виде специальных подставок, монтируемых на фундаменте. Конструкция крепления корпуса к подставкам обеспечивает возмож-ность направленных тепловых расширений корпуса и диффузора. Направленность тепловых расширений вдоль оси машины обеспечивается поперечными упорами первой и третьей частей корпуса, а поперек оси – шпонками продольного упора, расположенными под лапами третьей части корпуса. Лапы диффузора свободно опираются на металлические плиты, залитые в фундаменте.

2.1.2. Маслостанция.

В состав маслостанции входят:

А) бак – отстойник;

Б) две насосные установки, из которых одна является рабочей, другая – резервной;

В) маслоохладитель;

Г) два фильтра, из которых один является рабочим, другой – резервным;

Д) два обратных и два предохранительных клапана;

Е) система маслопроводов с запорно – регулирующей арматурой;

Ж) шесть электронагревателей, расположенных в баке – отстойнике;

З) комплект контрольно-измерительных приборов, обеспечивающих визуальное наблюдение за работой системы смазки, а также выдачу сигналов на ГрЩУ для поддержания рабочего режима маслостанции и для технологической защиты дымососа.

2.1.3. Техническая характеристика маслостанции.

• Тип маслостанции – СЖС–25, ТУ24–263–71;

• Производительность номинальная – 25 л/мин;

• Полное давление в рабочем режиме – 2,8¸4 кГс/см2;

• Емкость маслобака номинальная – 400 л;

• Рабочая поверхность маслоохладителя – 1,5 м2;

• Гидравлическое сопротивление маслоохладителя по воде – 0,15 м. вод.ст;

• Расход воды – 32 л/мин;

• Расчетная температура охлаждающей воды до маслоохладителя – 20°С;

• Давление воды на входе в маслоохладитель, не более – 2,5 кГс/см2;

• Количество насосов – 2 шт;

• Тип насосов – БГ11-23А;

• Тип эл. двигателей – АО2-31-4;

• Мощность эл. двигателя – 2,2 кВт;

• Напряжение эл. тока – 220/380 В;

• Количество масляных фильтров – 2;

• Тип фильтров (дисковых) – ФДЖ-50;

• Количество электронагревателей в баке-отстойнике – 6 шт;

• Тип электронагревателей – ЭГ-100;

• Мощность каждого электронагревателя – 0,63 кВт.

На входе из нагнетательной магистрали маслостанции установлен распределительный коллектор. С помощью вентилей на напорных маслопроводах и на маслопроводе рециркуляции регулируется расход и давление масла на каждый подшипник дымососа. В случае остановки на длительное время одного из дымососов, отключение его от маслостанции производится вентилем на напорном маслопроводе, при этом масло из внешнего напорного маслопровода (между маслостанцией и подшипниками) сливается самотеком в бак-отстойник.

Слив отработанного масла от каждого подшипника происходит через индивидуальное реле протока в сливной коллектор блока этих реле, а из него в бак отстойник.

Масло, проходя через реле, заполняет внутреннюю полость его корпуса и поднимает поплавок, стержень которого при этом осуществляет переключение контактов микровыключателя, разрешая включение эл.двигателя дымососа.

Из корпуса реле масло сливается по двум каналам:

А) непосредственно в бак-отстойник через калиброванную шайбу в дренажном канале под поплавком;

Б) в сливной коллектор по основному каналу. Через смотровые стекла сливного коллектора имеется возможность визуально контролировать слив масла. В случае прекращения циркуляции, масло из корпуса реле сольется в бак – отстойник через шайбу, поплавок опустится и произойдет переключение контактов микровыключателя на аварийное отключение эл. двигателя дымососа.

Гидравлические затворы, установленные в сливных маслопроводах в непосредственной близости от маслостанции, препятствуют попаданию влажного воздуха в подшипники ходовой части.

2.1.4. Устройство системы пуска и защиты дымососа.

Система пуска и защиты дымососа является частью системы управления котлом. Устройство электрической блокировки в цепях управления обеспечивает возможность дистанционного включения любой одной насосной установки маслостанции в рабочий режим при условии сохранения уровня и температуры масла в баке-отстойнике в рабочих пределах. Включение эл. двигателя дымососа возможно только после появления слива масла и переключение контактов обоих реле протока масла.

При рабочем режиме, в случае падения давления масла в нагнетательной магистрали перед фильтрами до 0,9 кГс/см2 автоматически включается резервный маслонасос с выдержкой времени не более 20 сек. с одновременным отключением первого маслонасоса.

Датчиком импульса на АВР является электроконтактный манометр, установленный на напорной магистрали перед фильтрами. В случае падения давления масла в распределительном коллекторе до 0,4кГс/см2 и ниже, автоматически отключается эл. двигатель дымососа с выдержкой времени 3 минуты.

Датчиками импульса на отключение являются электрокантактные манометры, установленные на распределительном коллекторе в конце линии (к каждому дымососу).

В случае исчезновения масла в линии слива с любого подшипника ходовой части, автоматически отключается эл. двигатель дымососа с выдержкой времени 3 минуты.

Датчиком импульса на отключение является реле протока масла, установленное на соответствующей линии слива.

2.1.5.Устройство системы пуска и защиты дымососа обеспечивает:

1) дистанционную оперативную информацию о температуре подшипников ходовой части и о температуре масла в баке отстойнике и в нагнетательной магистрали маслостанции;

2) светозвуковую сигнализацию о: повышении температуры подшипников ходовой части выше допустимого предела, включении резервного маслонасоса, снижении уровня масла в баке-отстойнике до нижнего предела, выходе температуры и давления масла за допустимые рабочие пределы.

На площадке обслуживания эл.двигателя дымососа установлена кнопка аварийного отключения эл.двигателя.

Внутрицеховая система ГЗУ

Установка непрерывного механизированного шлакоудаления состоит из следующих основных узлов:

1. Шлаковый бункер с гарнитурой и деталями креплений.

2. Шнековый транспортер.

3. Дробилка с приводом.

Шлаковый бункер, обмурованный изнутри, крепится с нижним коллектором экранов и свободно опускается вниз при тепловом расширении экранов.

Нижняя часть бункера погружена под уровень воды, которой залиты корпуса транпортеров. Шнековый транпортер состоит из корпуса, опорной рамы и шнекового вала, вращающегося в текстолитовых подшипниках скольжения.

Смазка подшипников осуществляется водой, подаваемой по трубам в корпуса верхнего и нижнего подшипников. Подвод воды в подшипники предотвращает попадание частиц шлака в трущиеся поверхности, что обеспечивает длительную работу транспортера.

Во избежание перегрева водяной ванны расход воды должен быть такой, чтобы температура воды в ванне не превышала 45°С.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ: перерывы в подаче воды в корпус подшипника транспортера. Привод шнекового транспортера состоит из электродвигателя, редуктора и опорной рамы. Привод транспортера оборудован электрической системой защиты от перегрузки при заклинивании шнека, а также обеспечивает реверс двигателя.

Дробилка служит для дробления выпадающего из транспортера шлака до размера, удовлетворяющего условиям гидротранспортера в каналах ГЗУ. Дробилка снабжена ре-шеткой, которая уменьшает износ бил (мелкий шлак не попадает в дробилку) и позволяет произвести ремонт дробилки при работающем транспортере.

Электрофильтр – это газоочистной аппарат, состоящий из стального корпуса, в котором размещается механическое оборудование (активная часть электрофильтра) и предназначен для улавливания частичек золы из дымовых газов.

Корпус электрофильтра имеет прямоугольное сечение по торцам которого примыкает диффузор (для входа газа), и конфузор (для выхода газа), в нижней части расположены бункеры для сбора и удаления уловленной пыли. В рабочем состоянии корпус снаружи покрывается изоляцией, механическое оборудование смонтировано внутри корпуса и состоит из осадительных и коронирующих электродов, механизмов встряхивания электродов, изоляторных узлов, газораспределительных решеток, коронирующие электроды подключены к высоковольтному источнику питания выпрямленным током напряжением 50-60кВ. Осадительные электроды заземлены. При протекании запыленного газа через электрофильтры частицы пыли заряжаются и под действием электрического поля осаждаются на осадительных и коронирующих электродах. Удаление пыли с электродов производится при помощи механизмов встряхивания. Удельная пыль скапливается в бункерах корпуса, откуда удаляется при помощи системы пневмозолоудаления (ПЗУ).

Зола из бункера электрофильтра через течку с шибером поступает в пневмослоевой затвор к которому подведен воздух с давлением 0,3-0,4 кГс/см2 от работающих турбовоз-духодувок, а также от компрессоров. Подвод воздуха осуществляется пол кассету, состоящую из сетки со стеклотканью для перемешивания золы с воздухом и подачи ее в смеситель. В смеситель подведен воздух с давлением 0,65-0,8кГс/см2 для транспортировки золы по золопроводу в осадительную камеру и последовательно включенный циклон, где зола отделяется от воздуха и по течкам с мигалками поступает в бункер. Из бункера зола поступает в золосмывные аппараты. Запыленный воздух из циклона по трубопроводу поступает в форкамеру ЭФ котла. Для транспортировки золы и шлака по каналам ГЗУ используется смывная вода с давлением смывной воды 10¸18кГс/см2. Побудительные сопла, установленные в каналах проталкивают пульпу к багерным насосам. Багерные насосы багерной насосной №1 предназначены для перекачки пульпы, поступающей по шлаковым каналам от установок шлакоудаления котлов 1-3. Они имеют два шлакопровода. Багерные насосы багерной насосной №3 предназначены для перекачки золошлаковой пульпы от котлов №4,5,6.

Багерные насосы багерной насосной №2 предназначены для перекачки золовой пульпы, поступающей от электрофильтров котлов №1-3 по золовым каналам и золошлаковой пульпы, поступающей от багерного насоса №2 Каждый багерный насос имеет свой пульпопровод. Дренажные и водоструйные насосы предназначены для откачки воды из приямков багерных насосов в шлаковые и золовые каналы во избежание затопления.

Багерные насосы ГРТ-800/71, БН№1,7 – ГраТ-900/71 центробежного типа, горизонтальные, двухкорпусные. Рабочее колесо консольно расположено по валу насоса, устанавливается с помощью регулированного стакана, расположенного в опорной стойке. Корпус насоса двойной: наружный корпус и внутренний сменный корпус. Наружный корпус имеет разъем в горизонтальной плоскости. Задняя стенка корпуса и передняя крышка защищаются от истирания сменными дисками. Всасывающий патрубок расположен горизонтально, напорный вертикально. Уплотнение вала -–мягкий сальник. В заливочное окно сальника должна подаваться промывочная вода с давлением, превышающее рабочее давление насоса на 0,5-1 кГс/см2 в количестве 10м3/час. Вал насоса под сальником защищается сменной втулкой. Насос и двигатель находятся на одной фундаментной плите. Соединение осуществляется через упругую муфту. Вал насоса опирается на две стороны, состоящие из подшипников качения. Смазка подшипников жидкая. Масло индустриальное И-40А. Для охлаждения масла установлен змеевик. Вращение ротора – против часовой стрелки, если смотреть со стороны двигателя.

Для удаления золы и шлака на золоотвал предусмотрена установка следующего оборудования:

1. Установка непрерывного механизированного шлакозолоудаления.

2. Электрофильтры и система пневмозолоудаления, турбокомпрессора.

3. Багерные насосные станции № 1,2,3.

4.Смывные насосы ГЗУ и насосы подпитки схемы ГЗУ.

Система внешнего ГЗУ

В систему внешнего гидрозолоудаления входят:

А) 3олошлакоотвальное хозяйство (золоотвал, шлакоприёмное устройство).

Б) Пульпопроводы.

В) Оборотное водоснабжение (пруды осветлённой воды, трубопроводы освет-лённой воды и две камеры переключений).

Г) Три водозаборных оголовка.

II. АРМАТУРА

Котельная арматура

| а – пружинный; б – клапан-хлопушка

|

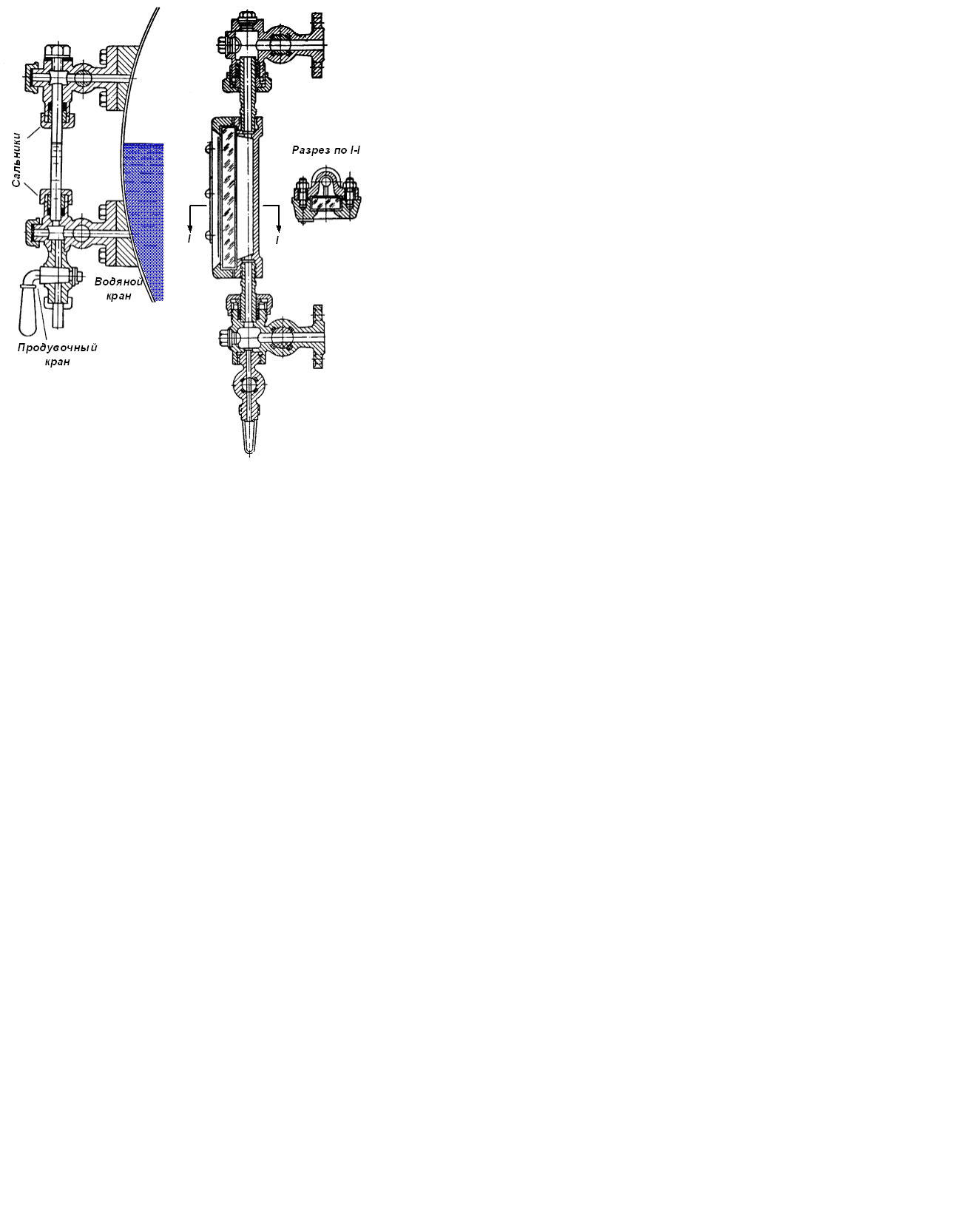

-1.3. Рычажный предохранительный клапан

1 – корпус; 2 – тарелка; 3 – шпиндель; 4 – рычажно-грузовой механизм

1.4. Предохранительные клапаны

| Пружинный предохранительный клапан

|

| Схема импульсного предохранительного клапана высокого давления

|

1 – импульсный клапан; 2 – соединительная труба;

3 – дренажная линия;

4 – главный предохранительный клапан;

5 – электромагниты

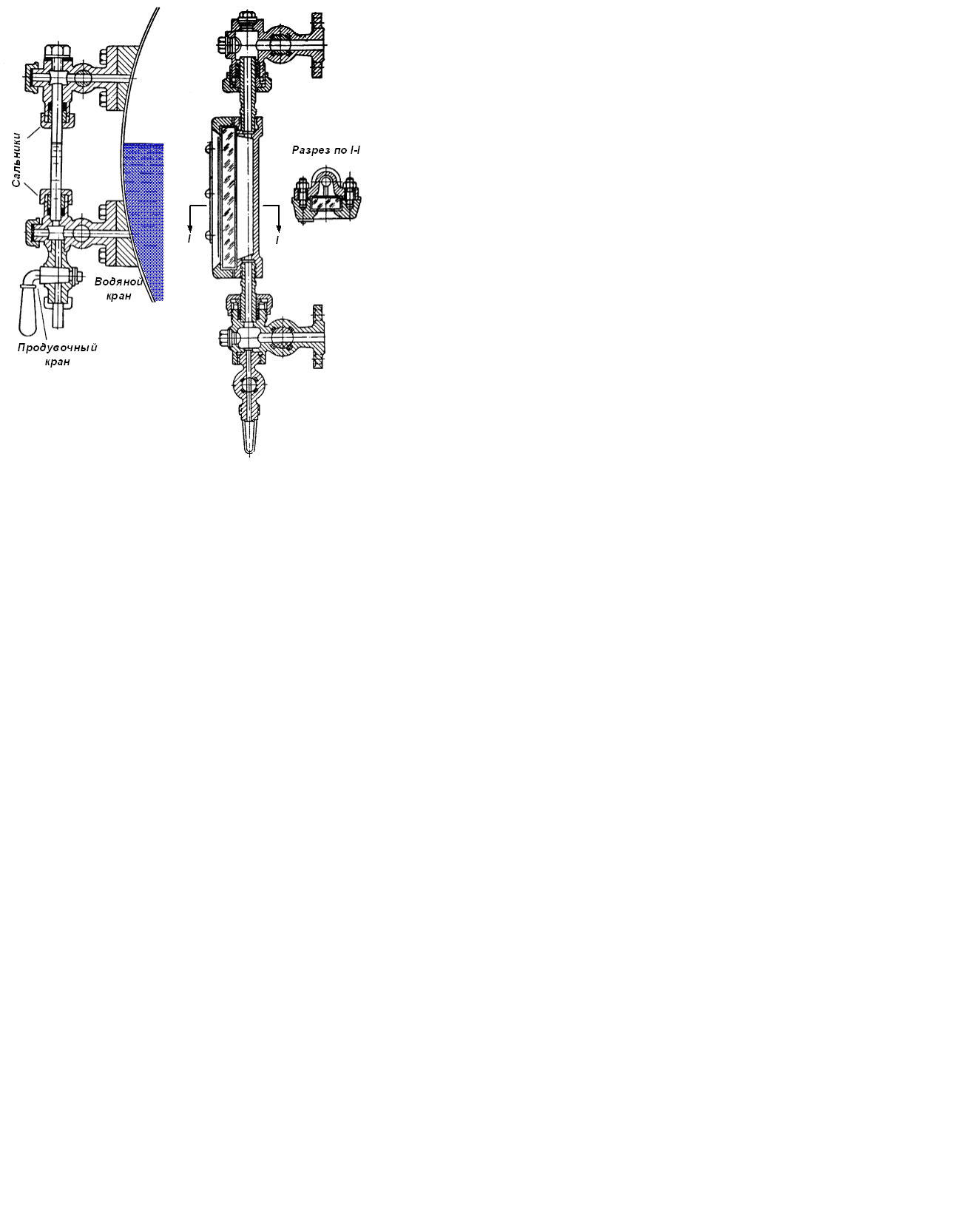

1.5. Контрольная арматура

| Схема сниженного указателя уровня воды

|

| 1 - компенсационный сосуд;

2 - соединительные трубки;

3 - расширительный сосуд;

4 - нижняя водоуказательная колонка;

5 - верхняя водоуказательная колонка

|

| а - водоуказатель с круглым стеклом;

б - водоуказатель с плоским рифленым стеклом

|

| Конструкции водоуказательных приборов

|

Заключение.

В данной работе рассмотрено вспомогательное оборудование котлотурбинного отделения тепловой электрической станции (ТЭС). Представлены характеристики и назначения каждого агрегата. Приведена классификация рассмотренного оборудования.

Принципиальная схема турбоустановки ПТ-135-130

Схема потоков пара в цилиндрах и в концевых уплотнениях турбины ПТ-135-130

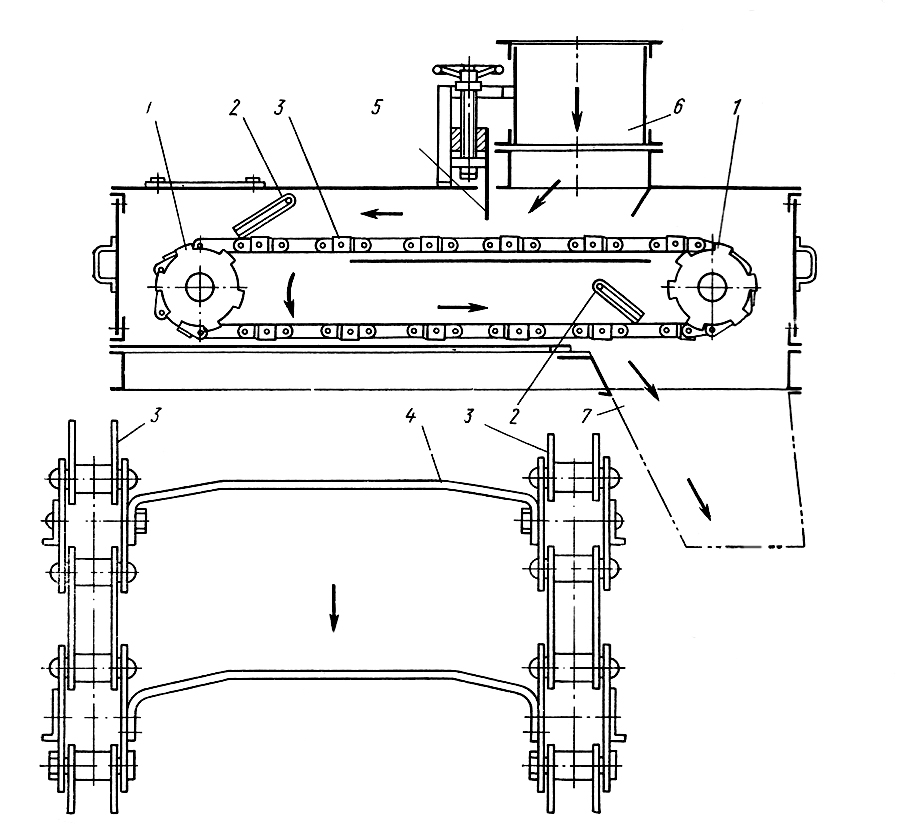

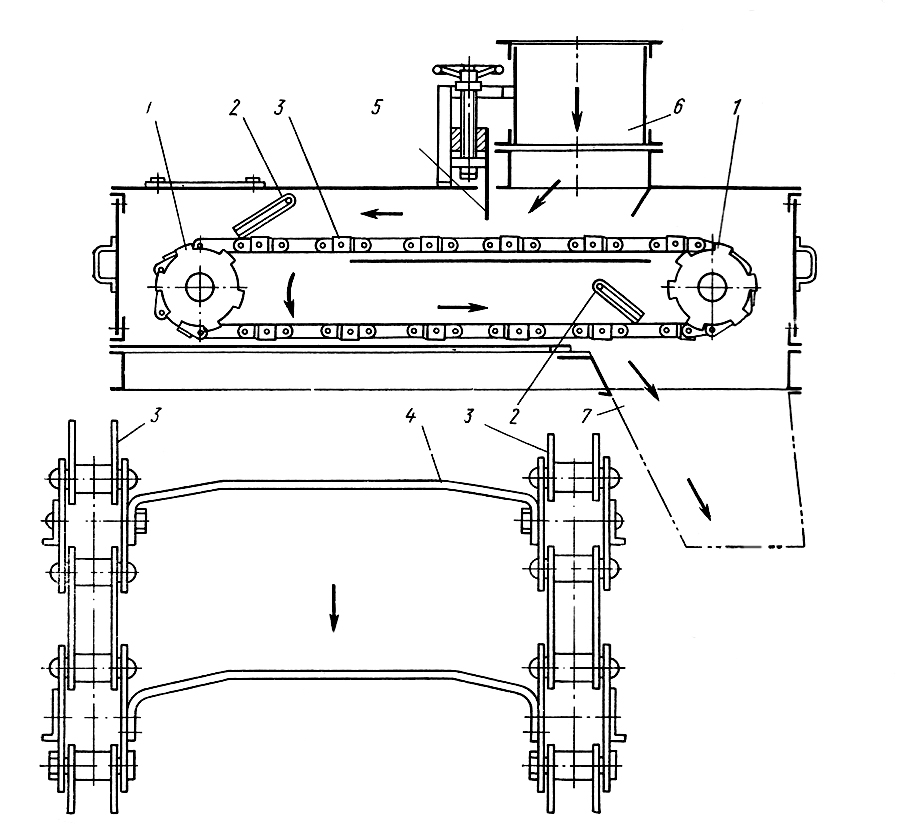

Скребковый питатель сырого угля (внизу показан вид сверху на участок цепи):

1 – звездочка, приводящая в движение цепь, 2 – ограничитель, 3 – цепь,

4 – скребок, 5 – нож, регулирующий подачу топлива, 6 – приемный патрубок, подающий топливо в мельницу, 7 – патрубок, подающий топливо в мельницу

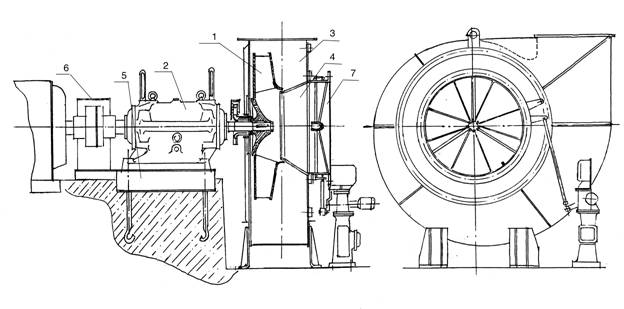

1- Рабочее колесо.

2- Ходовая часть.

3- Улита.

4- Всасывающий патрубок.

5- Рама ходовой части.

6- Ограждение муфты.

7- Направляющий аппарат.

Содержание

Введение 4

I КОТЕЛЬНОЕ ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ 7

1. Краткая характеристика системы пылеприготовления БКЗ-500-140 7

1.1. Пылесистема включает в себя 7

1.2. Назначение и характеристика мельницы-вентилятора

МВ 2700/650/590 7

1.3. Система смазки 8

1.4. Питатель сырого угля СП-2200х1100х20000 (30000) 9

1.5. Дымосос рециркуляции газов (ДРГ) ДН-17 10

2. Назначение, техническая характеристика и конструкция дымососа

ДОД-31,5 11

3. Техническая характеристика и конструкция дымососа ДН-26х2-0,62 16

4. Назначение, техническая характеристика и конструкция дутьевых вентиляторов ВДН-28-II, ВДН-26-IIУ 18

4.1. Техническая характеристика дутьевых вентиляторов 18

5. Внутрицеховая система ГЗУ 20

5.1. Характеристика оборудования внутрицеховой системы ГЗУ 22

Система внешнего ГЗУ 25

Характеристика оборудования внешнего ГЗУ (золоотвал) 25

II АРМАТУРА 28

1. Классификация основных видов арматуры 28

1.1. Запорный и регулирующий вентили высокого давления 29

1.2. Котельная арматура 29

1.3. Рычажный предохранительный клапан 30

1.4. Предохранительные клапаны 30

1.5. Контрольная арматура 31

Заключение 31

Приложение. Схемы 44 – 49

Введение.

Тепловая электрическая станция (ТЭС) – комплекс энергетических установок для выработки электрической энергии. На ТЭС вырабатывается значительная часть электроэнергии, вырабатываемая на нашей планете. Это обусловлено:

• наличием органического топлива почти во всех районах планеты;

• возможностью транспортировки топлива;

• размещением близ потребителей энергии;

• техническим прогрессом, обеспечивающим сооружение ТЭС больших мощностей;

• возможностью использования тепла отработавшего рабочего тела и отпуска потребителям (отопление и горячее водоснабжение) и т. п.

Перед тем как говорить об основном и вспомогательном оборудовании рассмотрим технологический процесс, происходящий на станции. Подготовленное топливо сжигается в топочной камере (паровом котле). В результате чего химическая энергия топлива при сжигании выделяется в виде тепловой энергии, передаваемой через стенки трубной системы котла воде для образования пара. Тепловая энергия пара преобразуется в паровой турбине в кинетическую энергию движения потока, заставляя вращаться ротор. Механическая энергия вращения ротора турбины, соединенного с ротором электрического генератора, преобразуется в энергию электрического тока, отводимого потребителю. Тепло, отработавшего в турбине рабочего тела (водяной пар), используется для нужд тепловых потребителей (отопление, горячее водоснабжение, производственные нужды).

Комплекс электростанции состоит из цехов, взаимосвязанных и имеющих общую последовательность технологических процессов. В состав входят топливное хозяйство и устройства подготовки его для сжигания; химический цех, где подготавливается вода (рабочее тело); электрический цех; котлотурбинный цех; инженерный центр. Рассмотрим оборудование котлотурбинного отделения.

Основное оборудование ТЭС.

Основным оборудованием ТЭС являются паровые котлы, турбины, генераторы, трансформаторы. Агрегаты классифицируются по мощности, давлению, температуре, производительности, напряжению, силе тока. Выбор оборудования определяется типом электростанции и её мощностью.

Паровые котлы – основными характеристиками паровых котлов являются вид топлива, производительность и параметры пара, компоновочная и технологическая схемы, шлакоудаление, размеры.

Турбины –предназначены для привода генератора. Каждой турбине соответствует свой генератор.