Вопросы к экзаменам

Схемы физико – химических технологий. Скважинное выщелачивание.

Существующие методы переработки минерального сырья предлагают использование руд определенных кондиций. В настоящее время физико – техническими геотехнологиями добывается 50 – 60 % рудного сырья, а большие запасы бедных и забалансовых руд, а также руд, залегающих в сложных горно – геологических условиях в не используются. Поэтому сейчас идет активный поиск путей решения этой проблемы. Решение базируется на изыскании и расширении области применения технологии подземного выщелачивания металлов и из некондиционных руд.

В зависимости от условий залегания месторождений, их генезиса, вещественного состава, физико – химических свойств руд и вмещающих пород возможно применение различных технологических схем подземного выщелачивания металлов.

Существуют две основные базовые схемы выщелачивания руд в естественном залегании: скважинное выщелачивание с поверхности и шахтное выщелачивание с использованием горных выработок для подачи и отвода раствора после предварительного дробления массива взрывами.

Скважинное выщелачивание

Схема отработки участка месторождения выщелачиванием через скважины:

1 – узел приготовления раствора; 2 – нагнетательная скважина; 3 – дренажная скважина; 4 – компрессор; 5 – воздуховод для эрлифта; 6 – коллектор для продуктивного раствора; 7 – отстойник; 8 – установка для переработки раствора;

9 – насос.

Скважинное выщелачивание характеризуется отсутствием людей в рабочем пространстве. Месторождение вскрывают системой скважин, располагаемых по различным схемам – рядами, многоугольниками, кольцами. Выщелачивание состоит из следующих технологических операций: вскрытие месторождения системой скважин (нагнетательных, барражных, наблюдательных, контрольных и других); обеспечение требуемой проницаемости рудного массива (дробление массива различными способами); подача в отрабатываемую зону растворов активных агентов; выщелачивание металла; извлечение, сбор и транспортирование продуктивных растворов на поверхность; осаждение из растворов металла в виде промпродукта; очистка и рекультивация недр.

При пластообразном залегании рудного тела наиболее эффективна линейная схема расположения скважин. Один ряд скважин для нагнетания раствора, а соседний ряд для откачки.

Кольцевую или ячеистую схему используют при залегании рудного тела обособленными участками (линзами).

Для увеличения притока раствора в откачные скважины и создания постоянного дебита последние бурят большего диаметра, чем нагнетательный. По границам участка бурят наблюдательные скважины. От проседания вмещающих пород над выщелачиваемым массивом после откачки в отработанный участок нагнетают инъекционный раствор.

При скважинном выщелачивании большое значение имеет равномерность вовлечения в отработку извлекаемого участка по площади (увеличение радиуса орошения рудного массива).

Увеличение радиуса орошения массива:

1 – затрубное пространство; 2 – дополнительная колонна; 3 – кольматирующая жидкость; 4 – бесфильтровая воронка; 5 – уровень цементации колонны; 6 – колонна; 7 – интервал перфорации колонны; 8 – породный массив.

Для этого первоначально бурят скважины с перебуром в подстилающие породы и размещают в них внешние колонны до границы c верхним водоупором, затем устанавливают в подстилающих породах раствороподъемные колонны (2) с раствороприемной частью.

Из скважин, расположенных непосредственно под верхним водоупором, формируют бесфильтровую воронку 4. Затем нагнетают выщелачиваемый раствор и откачивают продуктивный раствор под залежью через раствороприемную часть колонны 2. Растворприемную колонну цементируют в скважине до уровня 3, располагаемого между залежью и верхним водоупором, а раствороприемную часть 4 перфорируют. Подачу выщелачиваемого и откачку продуктивного раствора осуществляют поэтапно. Перед каждым этапом обеспечивают увеличение радиуса бесфильтровой воронки. После увеличения радиуса воронки ее нижнею часть заполняют кольматационным раствором 5. Следующее расширение воронки сопровождается последовательным увеличением радиуса заполнения. Каждый этап возобновляют после определенного снижения в продуктивном растворе концентрации металла.

В зависимости от гидрогеологических условий применяют две принципиальные схемы вскрытия месторождений, отличающиеся расположением нагнетательных и откачных скважин. Наиболее эффективной считается схема, когда нижний пласт вскрывают нагнетательными, а верхний откачными скважинами. При этом уровень жидкости в них расположен близко к поверхности. В этом случае затраты на извлечение растворов через откачные скважины снижаются. Для отработки месторождений с низким уровнем жидкости в скважине более приемлема схема, когда нижний пласт вскрывают откачными, а верхний – нагнетательными.

3. Шахтное выщелачивание в сочетании с физико-техническими способами. Вариант выщелачивания руды при веерном расположении взрывных скважин.

3. Шахтное выщелачивание в сочетании с физико-техническими способами. Вариант выщелачивания руды при веерном расположении взрывных скважин.

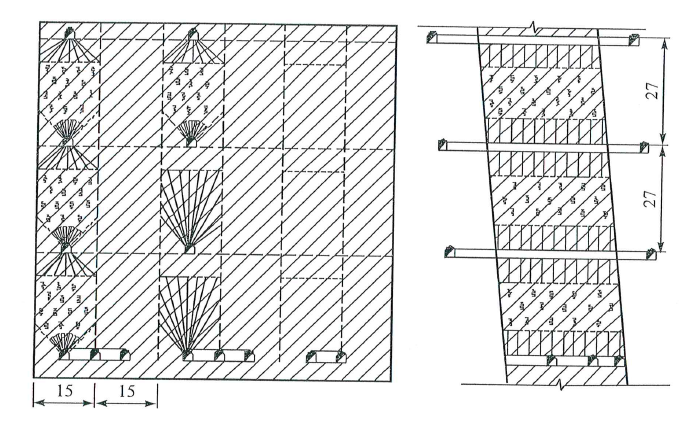

Схема отработки блока:

а) – размещение вееров скважин; б) – движение растворов в блоке.

При шахтном выщелачивании (см. схему.) извлекаемый участок вскрывают горными выработками на блоки, которые дробят взрывными способами. Затем на верхнем горизонте его орошают рабочим раствором, который стекает вниз под действием силы тяжести, омывает куски руды и растворяет минералы, содержащиеся в ней. На нижнем горизонте растворы собирают в специальные лотки и затем по трубопроводам, проложенными по горным выработкам перекачивают на гора.

Внутри трубопроводы выполняют из специальной футеровки, для защиты от агрессивных рассолов.

Продуктивные растворы на обогатительных фабриках перерабатывают методами металлургии. При снижении концентрации продуктивного раствора орошение прекращают и дают взорванному массиву выстояться. Для повышения пористости и полноты извлечения металлов выщелачиваемый массив продувают воздухом. Режим чередования определяется опытным путем. Такая схема применяется главным образом для доработки запасов, отрабатываемых изначально физико – техническими геотехнологиями.

На рудных месторождениях с низкой пористостью руд (менее 5%) и низкими фильтрационными свойствами (Кф ≤ 0,5 м/сут), не склонных к слеживанию и самовозгоранию, применяют выщелачивание отбитой БВР и замагазинированной рудной массы. В ряде случаев камеры заполняют отбитой рудой не в полном объеме. В верхней части оставляют открытое пространство для размещения оросительных устройств.

По способу отбойки руды в камерах различают системы шахтного выщелачивания с послойной отбойкой руды в камерах и этажной отбойкой. Послойная отбойка и магазинирование применяются в случае невозможности отбойки руды в камере на всю высоту этажа. Выполняемые операции аналогичны обычным в системах разработки с магазинированием руд в очистном пространстве при потолкоуступной выемке. Особенность системы с этажной отбойкой руды в камерах – создание единого компенсационного пространства на всю высоту камеры (блока). Отбойка массива руды осуществляется с использованием глубоких скважин в зажатой среде.

Существенный недостаток этих вариантов – необходимость оставления междукамерных целиков для поддержания открытого пространства верхних подсечек.

Шахтное выщелачивание.Вариант систем шахтного выщелачивания в вертикальных заполненных камерах при сплошном магазинировании руд

Характеризуется тем, что замагазинированная руда полностью заполняет объем камер без оставления открытого пространства, поэтому такие камеры называют «закрытыми».

Характеризуется тем, что замагазинированная руда полностью заполняет объем камер без оставления открытого пространства, поэтому такие камеры называют «закрытыми».

Система шахтного выщелачивания в вертикальных заполненных камерах при сплошном магазинировании руд:

1 – рудное тело; 1/ - временный междуэтажный целик; 2 – полевой этажный штрек; 2/ - полевой подэтажный штрек; 3 – рудный этажный штрек; 4 – дучки; 5 – нижний буровой штрек; 6 – подходные орты на этаже; 7 – компенсационная щель; 8 – скважины для отбойки руды в камере; 9 – невзрываемая часть целика; 10 – отбитая замагазинированная рудная масса; 11 – раствороподающие скважины.

Растворы реагента к поверхности замагазинированных руд подают по скважинам – оросителям, которые бурят из выработок, находящихся вне контура камеры.

6. Усовершенствования вариантов систем шахтного выщелачивания

Общим и характерным для усовершенствования вариантов систем шахтного выщелачивания является то, что постоянные междукамерные целики, как правило, отсутствуют, а временные междукамерные целики (при многоэтажной отбойке) отбиваются и выщелачивают по мере погашения верхних этажей. Таким образом осуществляется последовательное сплошное магазинирование и выщелачивание руд.

Общим и характерным для усовершенствования вариантов систем шахтного выщелачивания является то, что постоянные междукамерные целики, как правило, отсутствуют, а временные междукамерные целики (при многоэтажной отбойке) отбиваются и выщелачивают по мере погашения верхних этажей. Таким образом осуществляется последовательное сплошное магазинирование и выщелачивание руд.

Эти варианты разделяют по направлению и последовательности отработки рудных тел одним или несколькими этажами, а также по виду конструктивного оформления камер, а иногда и по способу подачи растворов реагента к поверхности замагазинированной в камерах руды.

В вариантах систем с одноэтажной выемкой порядок проведения подготовительных выработок и оформление раствороприемного днища такие же, как в вариантах систем шахтного выщелачивания в открытых камерах. Над контуром камеры проходят верхний полевой штрек, предназначенный для бурения скважин, проветривания, подачи растворов реагентов и других целей. При достаточной устойчивости пород верхний полевой штрек располагают непосредственно над кровлей камеры, а при слабой устойчивости – у лежачего бока. Верхний и нижний полевые штреки сбивают восстающими через каждые 50 – 60 метров.

Массовую отбойку руд производят порядным взрыванием вееров скважин, которые бурят из верхнего полевого и нижнего рудного штреков. Отрезки скважин, пробуренные из верхнего полевого штрека и расположенные вне контура камеры, не взрывают. Они служат в дальнейшем для транспортирования растворов реагента непосредственно к поверхности замагазинированной рудной массе в камере.

С точки зрения процесса инфильтрационно – капиллярного выщелачивания, подача растворителя для орошения массива должна осуществляться при таком напоре струи, который исключает образование так называемых «мертвых зон». Для исключения образования «мертвых зон» выщелачивание начинают с небольшого напора. В дальнейшем небольшой напор чередуют с более мощным напором.

В вариантах систем разработки с многоэтажной отработкой месторождения или отдельных их его участков основные принципы технологических схем сохраняются, но конструктивное оформление камер имеет свои особенности. Подготовительные работы включают проходку на каждом этаже откаточных полевых и рудных штреков и сбоек между ними, а также проходку рудоспусков, сбиваемых буровым штреком в контурах днища камеры. Для сохранения на рабочем горизонте выработок, используемых для отработки нижележащего этажа, между ними оставляют только временный целик. Отработку этого целика ведут совместно с эксплуатацией запасов находящейся под ним камеры. В связи с этим компенсационное пространство формируют почти до днища вышележащей камеры с оставлением небольшой предохранительной корки, препятствующей обрушению выщелоченных пород в компенсационное пространство.

Массовую отбойку руды и межэтажного целика производят глубокими скважинами, которые бурят из верхнего и нижнего рудных штреков. При этом в верхней части под днищем отработанной камеры оставляют небольшой предохранительный целик. Применение короткозамедленного взрывания массива руды в условиях зажатой среды при оставлении такого предохранительного целика предотвращает прорыв породы в очистное пространство.

Растворы реагентов подают по скважинам – оросителям непосредственно к кровле разрушенного междуэтажного целика. При малых размерах целика по ширине (т.е. при малой мощности рудного тела) скважины оросители бурят наклонно по восстанию из полевого штрека, находящегося на уровне кровли разрабатываемого этажа. В целях лучшего смыкания зон орошения, формируемых вокруг скважин, последние бурят по более густой сетке, чем взрывные скважины.

При разработке рудных тел большой мощности проходят дополнительные полевые выработки на уровне кровли целика. Из них бурят горизонтальные скважины – оросители для равномерного орошения всей поверхности замагазинированной руды.

Пример зарубежного опыта шахтного выщелачивания

Характерным примером опыта шахтного выщелачивания является рудник в штате США Майами (см. схему).

Там шахтное выщелачивание было применено в 1959 году. Месторождение отрабатывалось с 1910 года. Добыча руд велась камерными системами разработки. Медные руды приурочены к толще гранитпорфировых пород, оруднение прожилковое. Основные медьсодержащие минералы на месторождении представлены халькозином, халькопиритом, борнитом, ковеллином, малахитом, азуритом, купритом и самородной медью.

Подземную разработку прекратили в связи с истощением запасов богатых руд. Однако остались невыработанными целики богатых руд и значительные запасы бедных руд с содержанием 0,1 – 0,2 %.

Для извлечения оставшейся в недрах меди решено было применить шахтное выщелачивание. Растворитель подавался в воронку обрушения, образовавшуюся над отработанными камерами. Мощность горной массы, в которой циркулировали растворы, - 183 м, выщелачиваемая руда была сосредоточена в нижнем 45 – пяти метровым слое. Продуктивные растворы собирались в выработках нижележащего горизонта.

Первоначально выщелачивание производили растворами серной кислоты в концентрации 30 г/л. Затем концентрацию регулировали таким образом, чтобы в растворах для выщелачивания бедных руд ее уровень составлял 0,25 г/л, а по мере увеличения содержания меди в руде концентрацию кислоты повышали. В сутки из 11 тыс. т раствора получали 22,6 т меди. Так как потери воды из – за испарения составляли примерно 10 %, на промывку меди после осаждения добавляли свежую воду из артезианских скважин. Перерывы между циклами орошения способствовали окислению сульфидов и диффузии растворов внутрь кусков руды.

Схема отработки запасов зизико – химическими

геотехнологиями на руднике Майами:

1 – воронка обрушения;

2 – трубопровод оросительной системы; 3 – направление движения рабочего раствора; 4 – скважины для сбора продуктивного раствора;

5 – откаточный штрек; 6 – зумпф для циркуляции продуктивного раствора.

Пример отработки забалансовых запасов физико-химическими технологиями

С учетом горно – геологических и горнотехнических особенностей месторождения Октябрьское (Бурибаевский ГОК, Башкортостан) разработана технологическая схема физико – химической геотехнологии освоения забалансовых запасов медно – колчеданных месторождений (см. схему).

С учетом горно – геологических и горнотехнических особенностей месторождения Октябрьское (Бурибаевский ГОК, Башкортостан) разработана технологическая схема физико – химической геотехнологии освоения забалансовых запасов медно – колчеданных месторождений (см. схему).

Принципиальная схема освоения забалансовых запасов медно– колчеданных месторождений:

1, 2 – вентиляционный и вспомогательный стволы; 3 – емкость с кислотой;

4 – емкость с комплексным растворителем; 5 – емкость с окислителем;

6 – емкость с маточным раствором; 7 – компрессор; 8 – насос;

9 – оросительные скважины; 10 – дренажные скважины; 11 – разрушенное акцепторное тело; 12 – нагнетательная скважина; 13 – магистральный трубопровод;

14, 15 – полевойые штреки в налегающих и подстилающих породах; 16 – общий

водосборник рудничных вод; 17 – емкость с восстановителем; 18 – откачная скважина; а, б, д - донорские тела; в – акцепторное рудное тело;

г – отрабатываемое рудное тело.

Рудные тела вскрываются полевыми горными выработками, пройденными уже из существующих на подземном руднике. Для улучшения фильтрационных свойств рудного массива его разбуривают с последующим проведением взрывных работ.

Подготовка раствора выщелачивания производится на поверхности или в подземных камерах. За основу раствора берутся шахтные воды, характеризуемые высокой кислотностью рН 2,8 – 3,5 и присутствием ионов меди с содержанием 0,1 – 0,4 г/л. Из общего водосборника шахтные воды подаются к узлу подкисления для доведения их до необходимой концентрации растворителя – 2% - ной серной кислоты и 50 кг/т сульфата железа (III). При этом режим подачи растворителя на рудный массив чередуют с продувкой по скважинам воздуха для окисления минералов и раскрытия пор.

Комплексный растворитель нагнетается в рудное тело по закачным скважинам. Сбор продуктивного раствора производится по откачным скважинам. Сетка расположения скважин 25 х 15 м. Раствор после выщелачивания должен содержать не менее 2,6 г/л меди.

Доставка продуктивных растворов к акцепторному рудному телу осуществляется по магистральным трубопроводам. Перед подачей продуктивные растворы очищаются от примесей двух – и трехвалентного железа путем нейтрализации растворов известью до рН = 2,5 ÷ 3,5.

Очищенные продуктивные растворы анализируются на соответствие параметров среды минералообразования. Метасоматическое замещение железа ионами меди рекомендуется проводить при значении рН = 2,5 и окислительно – восстановительном потенциале Еh от 0,01 до 0,15 В. Продуктивные растворы попадают на узел восстановления, где кислотность раствора повышают добавлением серной кислоты, а окислительно – восстановительный потенциал понижают вводом тиосульфата натрия при расходе 35 кг/т. Сбор маточного раствора производится в подошве дренажных выработок, размещаемых в подстилающих породах. После очистки от вредных примесей раствор доукрепляют серной кислотой и сульфатом железа (III) и направляют в оборот на выщелачивание меди из донорских рудных тел.

После осаждения ионов меди на пиритах акцепторного рудного тела и достижения требуемой по условиям кондиций содержание, рудное тело отрабатывают подземным способом камерной системой разработки с открытым очистным пространством и последующей самолокализацией пустот. Руда акцепторного рудного тела после завершения физико – химических процессов массопереноса представляет смесь металлической, окисленной и сульфидной меди с содержанием до 12 %. Она направляется непосредственно на металлургический передел, минуя стадию обогащения.

В производственном цикле выщелачивания меди из донорских рудных тел отсутствуют операции, связанные с проведением основных вскрывающих выработок, так как используются выработки действующего рудника, не требуется извлечение, транспортирование и обогащение бедных руд донорских тел. Подземным способом извлекается лишь небольшой объем руды акцепторных тел с повышенным в результате реализации физико – химических процессов содержанием меди. Данная технология обеспечивает расширение минерально – сырьевой базы горнодобывающих предприятий путем вовлечения в эффективную отработку забалансовых запасов и минерализованных шахтных вод.

Подготовка и отработка донорского рудного тела при шахтном выщелачивании

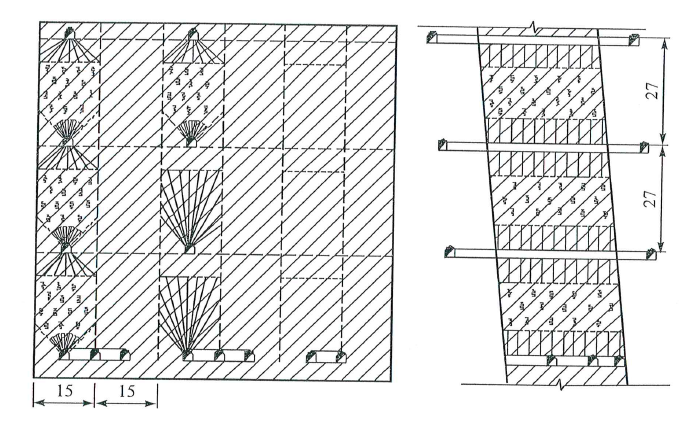

Одной из важнейших задач при подготовке рудных тел к выщелачиванию и осаждению в донорском рудном теле является проведение буровзрывных работ на раскрытие трещин, обеспечивающих фильтрацию и контакт минерализованных зон с рудными материалами в нарушенном массиве (см. схему).

Для определения оптимальной мощности орошаемого массива проводятся лабораторные исследования и опытно – промышленные испытания. Например, на Гайском руднике в Оренбургской области оптимальные размеры камеры составили 27 х 15 м. бурятся вертикальные скважины.

БВР заключается в обуривании и камуфлетном взрывании восходящих вееров скважин. Под воздействием взрыва происходит раскрытие естественных и образовании новых трещин. Оставшиеся устья скважин используются для сбора продуктивного раствора. Комплексный растворитель нагнетается по закачным скважинам, пробуренным с вышележащего дренажно – оросительного орта.

Схема отработки донорского рудного тела

Подготовка и отработка акцепторного рудного тела при шахтном выщелачивании

Подготовка акцепторного рудного тела заключается в проведении откаточных, подэтажных буровых выработок и проведении отрезного восстающего (см. схему).

После проходки отрезного восстающего, в первичных камерах, он расширялся в отрезную щель. Для образования отрезной щели на каждом подэтаже бурятся вертикальные скважины. Скважины располагают симметрично в 2 ряда и взрывают последовательно в направлении от отрезной восстающего к границам камеры. После взрывания всех скважин образовывается отрезная щель на всю высоту камеры шириной 3,5 м. Затем устанавливается арочная крепь, и днище камеры заливается раствором на основе кислотоустойчивого цемента. После этого производится отбойка запасов камеры с формированием кондиционного куска 0,25 м.

После образования отрезной щели в днище камеры с использованием арочной крепи возводится искусственная потолочина шириной 5 м. Подача раствора осуществляется с вышележащего горизонта. Для повышения устойчивости искусственная потолочина выполняется с использованием высокомарочного кислотоустойчивого цемента с полимерными добавками, обеспечивающие гидроустойчивость. Отбойка запасов производится на отрезную щель, после набора искусственной потолочины необходимой прочности.

После обогащения рудной массы до требуемых кондиций производится очистная выемка запасов камеры традиционным способом путем обуривания и взрывания скважинных зарядов на всю высоту с предварительным образованием компенсационного пространства.

Схема отработки акцепторного рудного тела

Вопросы к экзаменам

по Комбинированной технологии разработки рудных месторождений

(2 семестр)

1. Общие сведения о физико - химических геотехнологиях при разработке рудных месторождений. Основные термины и определения.

Использовать физико – химические способы для доработки запасов месторождений начали в 16 веке на выщелачивании медных руд из затопленных горных выработок. В альнейшем воду в выработки подавали искусственным способом. Осаждение меди осуществляли методом цементации на железный скрап (осаждение меди на железный лом), в результате образовывался медный купорос.

Развитие методов гидрометаллургии и выщелачивания обусловило переход от процессов саморастворения меди в рудничных водах к технологическому выщелачиванию. Для этого с поверхности по скважинам к рудному массиву подавали воду с растворителем – раствором серной кислоты с добавлением катализатора в виде сульфата оксида железа. Этот способ широко используется в США. В настоящее время там добывается 25 % всей меди.

В СССР первые работы были проведены на Урале на Ново – Левихинском руднике.

В настоящее время работы по внедрению физико – химических способов для доработки запасов за контуром открытых и подземных работ осуществляется на Сибайском и Учалинском горно – обогатительных комбинатах, а также на золотодобывающих предприятиях Урала, Якутии, Магадана. Успешно используется мтод выщелачивания каменной соли в городе Стерлитамак (Башкирия) на содовым заводе. Березниковский содовый завод (Пермский край) в настоящее время активно занимается внедрением способа выщелачивания каменной соли за пределами балансовых запасов калийных руд. Несмотря на имеющиеся положительные результаты, физико – химические геотехнологии не нашли широкого применения в отечественной практике. Причиной тому является отсутствие разработок в области выбора стратегии эксплуатации месторождений, конструкций и параметров горнотехнических систем комбинированной физико – технической и физико – химической геотехнологии для различных природных и техногенных условий разработки месторождений.

Комбинированные физико – химические и гидромеханические технологии применяются на рудных месторождениях, там, где это позволяют природные и техногенные условия и естественно зависят от результатов развития на месторождении физико-технических геотехнологий.

Основные термины и определения

Выщелачивание – химический процесс перевода одного или нескольких компонентов из твердых тел в жидкость с помощью раствора реагентов.

Бактериальное выщелачивание – выщелачивание полезных компонентов при участии определенных видов бактерий, способных окислять и ускорять растворение из минералов извлекаемых элементов.

Карбонатное (бикарбонатное) – выщелачивание полезных компонентов из руды с помощью растворов карбонатов или бикорбанатов (обычно натрия или аммония). Обязателен процесс окисления в подземных условиях.

Кислотное (сернокислотное) – выщелачивание – выщелачивание полезных компонентов растворами серной кислоты из руд, не содержащих значительного количества карбонатов.

Продуктивный раствор – раствор, содержащий ценные компоненты, отвечающие требованиями кондиций в данной промышленности.

Маточный раствор - раствор, получаемый после извлечения ценных компонентов из продуктивного раствора. Обычно маточные растворы дополнительно укрепляют выщелачивающим реагентом, после чего используют в процессе как возвратные в качестве растворителя ценных компонентов.

Кучное выщелачивание – процесс извлечения полезных компонентов с помощью раствора реагента из раздробленной бедной и забалансовой руды, либо из техногенного сырья, которые складируется в специальные штабели (кучи). Кучное выщелачивание осуществляется в атмосферных условиях с окислением руды кислородом воздуха и воздействием естественных факторов выветривания.

Шахтное выщелачивание – химический способ добычи полезных компонентов путем орошения специально подготовленного из подземных выработок выщелачиваемого массива раствором реагентов без извлечения рудной массы на поверхность.

Скважинное выщелачивание – процесс извлечения ценных компонентов из рудных тел в естественных условиях, вскрытых технологическими скважинами и подготовленных к выщелачиванию специально выполненным комплексом работ. По откаточным скважинам производится выдача на поверхность продуктивных растворов выщелачивания, насыщенных растворенными полезными компонентами.

Шахтное и скважинное выщелачивание часто объединяют понятием подземное выщелачивание. Для обеспечения доступа растворителя к полезным ископаемым и устранения кольматации порового пространства иногда применяется механическое рыхление массива, взрывание на сотрясание для раскрытия трещин, акустическое воздействие. Основными характеристиками массива, свидетельствующими о возможности и эффективности выщелачивания, является скорость и коэффициент фильтрации.

Скорость фильтрации V – условная скорость перемещения жидкости по проницаемым горным породам. Определяется как расход (дебит) жидкости, протекающей через единицу площади поперечного сечения водоносного пласта.

Коэффициент фильтрации К (м/сут) – показатель, характеризующий проницаемость породы относительно фильтрующейся воды (водного раствора). Численно равен скорости фильтрации V при напорном градиенте равном единице.

Кольматация – заполнение поровых каналов химическими осадками (химическая кольматация), мельчайшими частицами породами, увлекаемые потоком жидкости при суффозионных явлениях или в результате подачи жидкости в выщелачиваемый массив загрязненных растворов (механическая кольматация), а также свободным газом, выделяющимися при химических реакциях или под действием снижения гидростатического давления (газовая кольматация). Кольматация приводит к ухудшению проницаемости водоносного горизонта и затрудняет выщелачивание.

Реагент – химическое вещество (водный раствор), используемое для выщелачивания или ускорения извлечения полезного компонента. Органические и неорганические вещества – кислоты, щелочи, соли, комплексные соединения. Иногда используют к ним различные химические добавки – катализаторы.

Степень разубоживания продуктивных растворов – величина, показывающая кратность разбавления продуктивных растворов подземными водами и некондиционными растворами, поступающими из безрудной части разреза продуктивного водоносного горизонта или из-за контура полигонов подземного выщелачивания.

3. Шахтное выщелачивание в сочетании с физико-техническими способами. Вариант выщелачивания руды при веерном расположении взрывных скважин.

3. Шахтное выщелачивание в сочетании с физико-техническими способами. Вариант выщелачивания руды при веерном расположении взрывных скважин. Характеризуется тем, что замагазинированная руда полностью заполняет объем камер без оставления открытого пространства, поэтому такие камеры называют «закрытыми».

Характеризуется тем, что замагазинированная руда полностью заполняет объем камер без оставления открытого пространства, поэтому такие камеры называют «закрытыми».

С учетом горно – геологических и горнотехнических особенностей месторождения Октябрьское (Бурибаевский ГОК, Башкортостан) разработана технологическая схема физико – химической геотехнологии освоения забалансовых запасов медно – колчеданных месторождений (см. схему).

С учетом горно – геологических и горнотехнических особенностей месторождения Октябрьское (Бурибаевский ГОК, Башкортостан) разработана технологическая схема физико – химической геотехнологии освоения забалансовых запасов медно – колчеданных месторождений (см. схему).