Павлов А.С.

Проектирование сварочной оснастки: учебное пособие /А.С. Павлов; Нижегород. гос, техн, ун-т им, Р.Е. Алексеева. -Н. Нижний Новгород, 2015.-155с.

ISBN

В пособии представлены основные теоретические положения,ᵋ٠ индивидуальные задания и краткие пояснения содержания практических работ, порядок их выполнения, представлены задачи для самостоятельного решения с целью закрепления пройденного по курсу материала, приведен список рекомендуемой литературы.

Рис, Табл, Библиогр.: 17 назв,

УДК 621.791.03

ББК

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. ………………........ 2

1. Практическая работа №1 «Разработка технического задания на проектирование приспособления»……………………………………...3

2. Практическая работа №2 «Определение схем и выбор установочных приспособлений для сборки деталей и узлов конкретных сварных конструкций»…………………………………………………..………...4

3.Практическая работа №3 «Изучение и выбор прижимов сборочного приспособления для сварки конкретного сварного узла или конструкции»…………………………………………………………………….7

4. Практическая работа №4 «Определение схемы наладки приспособлений для сборки конкретного узла или конструкции с применением нормализованных элементов УСП (СРПС)»…………..26

5. Практическая работа №5 «Изучение конструкций поворотного и неповоротного оборудования для сварных изделий различных типов……………………………………………………………………...32

6. Практическая работа №6 «Выбор манипулятора или вращателя для автоматической сварки кольцевых швов конкретных конструкций. Расчёт числа оборотов шпинделя на различных скоростях сварки»..............................46

Приложения:

Задачи по проектированию средств механизации.

7.1. Расчёт одностоечных поворотных устройств…………………...111

7.2. Расчёт роликового стенда………………………………………...117

7.3. Расчет на прочность механического стенда для сварки свариваемых листовых конструкций………………………………….126

7.4. Расчёт механического стенда для сварки балочных

конструкций…………………………………………………………….139

7.5. Расчёт двухстоечных центровых вращателей………………...146

Приложение 1………………………………………………………………58

Приложение 2………………………………………………………………60

Приложение 3………………………………………………………………62

Приложение 4………………………………………………………………66

Приложение 5………………………………………………………………71

Приложение 6………………………………………………………………93

Приложение 7……………………………………………………………..100

Приложение 8……………………………………………………………..105

Библиографический список

ВВЕДЕНИЕ

Современная технологическая оснастка характеризуется многообразием служебного назначения. С помощью нее, например осуществляется:

1. Базирование и закрепление свариваемых деталей и узлов на специализированных установках.

2. Придание определенного положения деталям при сборке и т.д.

Для получения навыков по созданию оснастки отвечающей своему служебному назначению студент должен обладать знаниями по различным общетехническим и специальным дисциплинам, таким как: основы конструирования, материаловедение, основы технологии машиностроения, резание металлов, проектирование и производство сварных конструкций, технологическая оснастка, основы САПР.

Студент обязан научиться исходя из необходимости обеспечения конкретных технических требований на технологической операции:

٠осуществлять выбор оптимальной схемы установки деталей при сборке, обеспечивая при этом: рациональную схему базирования, рациональную схему закрепления детали или узла, правильный выбор величины, места и направления приложения силы зажима;

٠осуществлять выбор привода приспособления;

٠осуществлять выбор средств механизации приспособления.

На основании принятия решений по вышеизложенным вопросам студент должен уметь:

٠составить схему приспособления;

٠разработать конструкцию приспособления;

٠осуществить расчет приспособления на точность, жесткость и требуемое усилие зажима.

В этой связи для углубления и закрепления знаний, полученных студентами при изучении обязательных дисциплин, а также для развития навыков и способностей по конструированию технологической оснастки сформулированы контрольные задания (см. Приложения 1-8).

Расчет приспособления рекомендуется проводить в следующей последовательности:

1. Проанализировать последовательность сборки изделия и технические условия и требования к его изготовлению.

2. Составить принципиальную схему приспособления.

3. Выбрать привод приспособления и произвести расчёт его параметров, исходя из условия обеспечения требуемой силы зажима.

4. Произвести предварительную компоновку элементов приспособления.

5. Начертить общий вид приспособления. Сформулировать основные технические требования к нему.

Практическая работа № 1

«Разработка технического задания на проектирование приспособления»

Цель работы:

Получить практические навыки по разработке технического задания на проектирование приспособлений.

Задачи работы:

1. Изучить содержание и методику разработки технического задания на проектирование по лекциям;

2. Разработать техническое задание на проектирование конкретного приспособления.

Порядок проведения занятий:

В процессе выполнения работы студенты изучают содержание и методику разработки технического задания на проектирование, чертежи изделия и ТУ на его изготовление, разрабатывают техническое задание на проектирование конкретного приспособления.

Содержание отчета

В отчете должны быть освещены следующие вопросы:

1. Оформленное техническое задание на проектирование приспособления.

2. Принципиальная схема приспособлении (приложение к техническому заданию).

Практическая работа № 2

«Определение схем и выбор установочных приспособлений для сборки деталей и узлов конкретных сварных конструкций»

Цель работы:

Ознакомление с установочными элементами сборочных приспособлений и выбор для сборки деталей и узлов конкретных сварных конструкций.

Необходимые учебные материалы:

1. Чертеж сварной конструкции (по заданию преподавателя);

2. Каталоги сборочных приспособлений;

Порядок проведения занятий:

1. Проверка знаний студентов по теме занятия;

2. Выдача индивидуальных заданий по конкретному чертежу сварной конструкции с учетом технологий изготовления;

3. Студенты по получению индивидуальных заданий выбирают конкретные установочные элементы сборочных приспособлений, разрабатывают приспособления для сборки конкретного узла конструкции (по приложению 1,2).

Общие сведения о базировании деталей в приспособлении

Под базированием понимают определение положения деталей в сборочной единице относительно друг друга, либо деталей (металлоконструкции) относительно приспособления.

При проектировании сборочно-сварочного приспособления чаще всего имеют дело с установочными базами, в качестве которых считают каждую поверхность детали, которой она соприкасается с установочными поверхностями приспособления. Благодаря контакту с установочными поверхностями приспособления деталь (или сборочная единица) получают строго определенное положение относительно приспособления или сварочного оборудования.

Для базирования любой детали требуется выполнить правило шести точек:

чтобы придать детали вполне определенное положение в приспособлении, необходимо и достаточно иметь шесть опорных точек, лишающих деталь всех шести степеней свободы.

Поджатие деталей к этим опорным точкам (силовое замыкание) осуществляется с помощью прижимов. Их расположение должно быть против упоров, вблизи них. В одном приспособлении не рекомендуется применять более дух типов прижимов.

При установке детали недопустимо использовать более шести опорных точек. Поверхность детали с тремя опорными точками называется главной базирующей поверхностью (ГБ); боковая поверхность с двумя точками – направляющей, а торцевая поверхность с одной точкой – упорной поверхностью.

В качестве ГБ желательно выбирать поверхность, имеющую наибольшие габаритные размеры, в качестве направляющей – поверхность наибольшей протяженности.

установочными базами деталей могут служить как механически обработанные поверхности (плоскости, отверстия), так и необработанные поверхности, не имеющие волнистости, неопределенной кривизны. При выборе баз предпочтение отдают менее шероховатым, более чистым и точно расположенным поверхностям.

При сборке металлоконструкций под сварку необходимо последовательное ориентирование и совмещение всех деталей относительно друг друга в соответствии с размерами рабочего чертежа и временное их закрепление перед сваркой с помощью зажимных устройств приспособления или прихваток. В связи с этим конструкция установочных элементов приспособления будет зависеть от правильности выбора базовых точек, линий и поверхностей на деталях собираемого изделия. Проектируемое приспособление оформляется в виде простейшего чертежа, выражающего идею приспособления.

Установочные элементы

Они обеспечивают правильную установку деталей сварного узла в сборочном приспособлении. К ним предъявляются следующие требования:

а) обеспечение требуемой точности при установке деталей;

б) возможность удобной установки;

в) возможность удобной сварки;

г) необходимая прочность и жесткость;

д) возможность свободного съема сварного изделия с приспособления.

Все установочные элементы можно разделить на неподвижные (постоянные), съемные и подвижные (отводные, откидные, поворотные).

Установочные элементы различают по назначению – для разных поверхностей собираемых деталей и по конструктивному исполнению.

По назначению они в основном делятся на упоры (для установки деталей по базовым поверхностям), установочные пальцы (фиксаторы) и оправки (для установления деталей по отверстиям), призмы и накладные кондукторы.

Упоры

Упоры (рис.1) бывают постоянные (1), съемные (2), откидные (3-5), отводные (7), поворотные (6).

Постоянные упоры наиболее распространены и представляют собой обычно обработанные платики, стойки и угольники. Съемные, откидные, отводные и поворотные упоры применяют, когда постоянный упор затрудняет установку или съем узла.

Установочные пальцы

Установочные пальцы и оправки выполняются постоянными (рис.8), съемными (рис.9,11), откидными (рис.10) и отводными (рис.12).

Они служат для установления деталей по поверхностям.

Накладной кондуктор и ложементы

Он служит для установки детали по другим ранее установленным элементам собираемого изделия (рис.15).

Ложементы применяют для изделий с криволинейной поверхности (рис.19).

Последовательность выполнения работы

1. Изучить теоретические основы выбора установочных баз для различных деталей по литературе.

2. Изучить конструкцию сварной сборочной единицы, образующих ее деталей, а также остальные исходные данные.

3. разработать технологический процесс сборки и прихватки деталей в металлоконструкцию (последовательность сборки деталей).

4. Разметить центр тяжести (ЦТ) всех деталей на главной базирующей поверхности (ГБ).

5. Нанести примерное расположении опорных точек в соответствии с правилом шести точек на всех деталях.

6. Произвести установку каждой детали и упоров на приспособлении, уточнить места расположения опорных точек на базовых поверхностях при устойчивом положении деталей.

7. Выбрать типы фиксирующих элементов для каждой детали.

Отчет по практическим занятиям

В отчете должны быть представлены:

1. Эскиз сборочного приспособления совместно с изделием;

2. Описание работы приспособления.

Практическая работа№3

«Изучение и выбор прижимов сборочного приспособления

Практическая работа №4

«Определение схемы наладки приспособлений

Таблица №1. Оборудование для сборки сварных узлов.

Таблица №2. Техническая характеристика комплекта УСПС

| Параметр

| Модификация комплекта

|

| УСПС - 8

| УСПС – 12/1

| УСПС – 12/2

| УСПС – 12/3

|

| Ширина паза и диаметр крепежных болтов, мм

| 8

| 12

| 12

| 12

|

| Конструкция основания комплекта

| Полосы и уголки

| Плиты

| Полосы и уголки

| Базовые кольца

|

| Назначение

| Сборка изделий различных конструктивных форм размерами до 800х300х150 мм

| Сборка каркасных рамных балочных изделий размерами до 2000х1000х800 мм

| Сборка плоских решетчатых изделий размерами до 1500х800х800 мм

| Сборка цилиндрических изделий диаметром до 1200 мм, высотой до 1000 мм

|

| Число деталей и узлов в комплекте, шт.

| 2200

| 3000

| 2750

| 2600

|

| Число наименований деталей и узлов в комплекте

| 110

| 110

| 100

| 100

|

| Среднее время сборки одного приспособления, ч

| 1,5

| 4,0

| 3,0

| 4,0

|

| Наибольшая масса собираемых изделий, кг

| 50

| 500

| 300

| 500

|

| Точность сборки, обеспечиваемая приспособлением, мм

| 0,2-0,3

| 0,3-0,5

| 0,3-0,5

| 0,3-0,5

|

| Размеры партии собираемых узлов, шт.

| 15-40

| 10-40

| 10-40

| 10-40

|

| Число одновременно собираемых приспособлений, шт.

| 6-8

| 4-6

| 4-6

| 4-6

|

| Параметр

| Модификация комплекта

|

| УСПС – 16/1

| УСПС – 16/2

| УСПС – 16/3

| УСПС – 16/4

|

| Ширина паза и диаметр крепежных болтов, мм

| 16

| 16

| 16

| 16

|

| Конструкция основания комплекта

| Плиты

| Плиты

| Балки

| Базовые кольца

|

| Назначение

| Сборка жестких изделий размерами от 2000х600х600 мм до 5000х2000х1500 мм

| Сборка жестких изделий размерами от 1000х500х300 мм до 3000х1500х1000 мм

| Сборка плоских решетчатых изделий размерами от 2000х600х600 мм до 5000х1200х1000 мм

| Сборка цилиндрических изделий диаметром от 1000 до 2800 мм, высотой до 1500 мм

|

| Число деталей и узлов в комплекте, шт.

| 3400

| 3170

| 3100

| 3000

|

| Число наименований деталей и узлов в комплекте

| 300

| 280

| 280

| 270

|

| Среднее время сборки одного приспособления, ч

| 8,0

| 6,0

| 7,0

| 8,0

|

| Наибольшая масса собираемых изделий, кг

| 2500

| 2000

| 1000

| 2000

|

| Точность сборки, обеспечиваемая приспособлением, мм

| 0,3-0,8

| 0,3-0,8

| 0,3-0,8

| 0,3-0,8

|

| Размеры партии собираемых узлов, шт.

| 5-20

| 5-20

| 5-20

| 5-20

|

| Число одновременно собираемых приспособлений, шт.

| 2-4

| 2-4

| 2-4

| 2-4

|

Выбор схемы и конструкции УСП (последовательность выбора)

Выбор схемы базирования.

Выбор схемы базирования производится в соответствии с правилом шести точек. Необходимо, чтобы это правило выполнялось для каждой детали собираемого изделия.

Правило шести точек выполняется, если деталь лишена всех шести степеней свободы. Т.е. перемещение вдоль трех взаимно перпендикулярных осей (ОХ, ОУ, ОZ) и вращения вокруг них. Это достигается путем прижатия деталей к шести опорным точкам тремя усилениями Р1, Р2, Р3, действующие по трем взаимно перпендикулярным направлениям. На условной схеме базирования необходимо показать опорные точки и прижимное усилие.

Пример: В соответствии с правилом шести точек намечаем следующие опорные точки. Для каждой длинной полосы по две точки на горизонтальной плоскости, по три точки в вертикальной плоскости и одна точка в торцевой плоскости. Для каждой короткой полосы по две точки на горизонтальной плоскости, по две точки в вертикальной плоскости и по две точки в торцевой плоскости.(рис.2).

Пример: В соответствии с правилом шести точек намечаем следующие опорные точки. Для каждой длинной полосы по две точки на горизонтальной плоскости, по три точки в вертикальной плоскости и одна точка в торцевой плоскости. Для каждой короткой полосы по две точки на горизонтальной плоскости, по две точки в вертикальной плоскости и по две точки в торцевой плоскости.(рис.2).

Рис.2. Схема базирования конструкции.

Выбор зажимных элементов

В качестве зажимных элементов могут применяться все возможные прижимы (см. приложение рис.13-18).

Пример: для рамной конструкции выбираем следующие зажимные элементы: поперечные полосы закрепляются прихватами 4 (см.рис.3). В горизонтальной плоскости продольные полосы закрепляются винтовыми прижимами 7 (см. приложение рис.5). К плите 1 продольные полосы прижимаются прихватами 6 с помощью винтов Т-образной головкой 8. прижимы 7 и прихваты 6 размещаются на проставках 9. Таким образом, плита 1 является базовой деталью, проставки 9 – опорно-корпусными, упоры 3,5 и упорные уголки 2 – фиксирующими, прихваты 4,6 и прижимы 7 – прижимными деталями.

Таблица №3. Перечень входящих деталей.

| № детали на схеме

| Наименование

| Обозначение

| ГОСТ

| Количество

|

| 1.

2.

3.

4.

5.

6.

7.

8.

9.

| Плита

Опорные уголки

Упор

Прихват

Упор

Прихват

Горизонтальный прижим

Винт с Т-образной головкой

Проставка

| 0850-2002

0850-2043

180х180х60

60х30

180х180х60

Æ70

40х45х180

l=60 мм

0850-2216

| ГОСТ 17883-72

ГОСТ 17905-72

ГОСТ 17905-72

ГОСТ 17905-72

ГОСТ 17905-72

ГОСТ 17905-72

ГОСТ 17905-72

ГОСТ 17905-72

ГОСТ 17896-72

| 2

3

3

3

2

4

3

4

5

|

Примечание: в случае отсутствия ГОСТа на деталь в графе «Обозначение» поставить примерные габаритные размеры детали.

5Практическая работа №5

«Изучение конструкций поворотного и

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Задача 1.

Решение:

Расчёт манипулятора

При сварке трубы с фланцем с обратной стороны для удобства работы сварщика можно использовать сварочный манипулятор. Он будет поворачивать изделие в процессе сварки. Произведем подбор сварочного манипулятора.

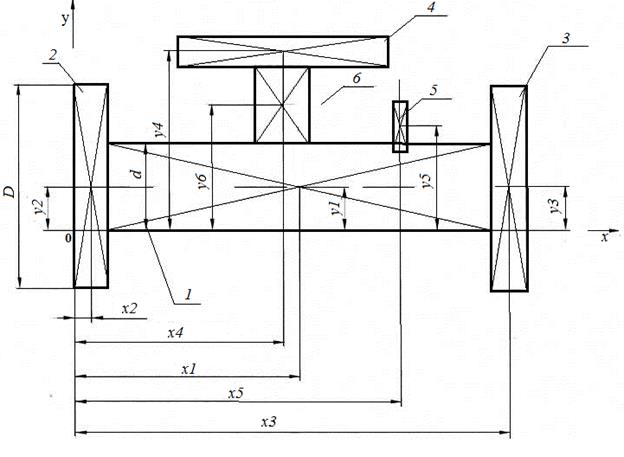

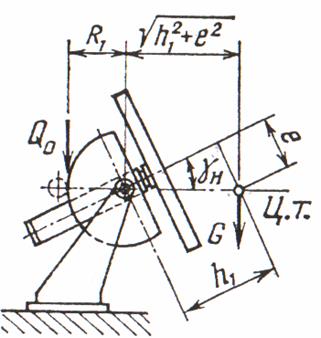

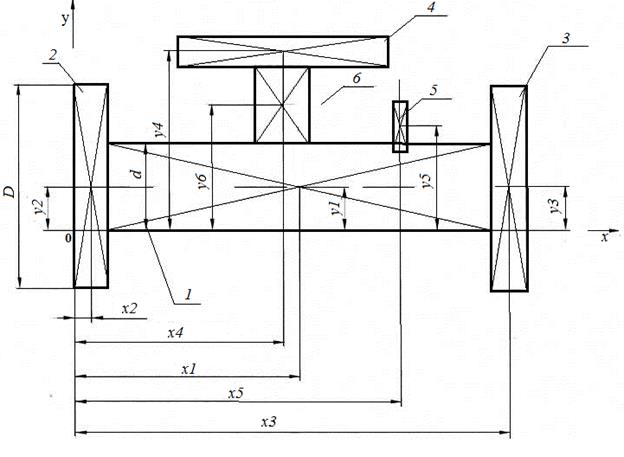

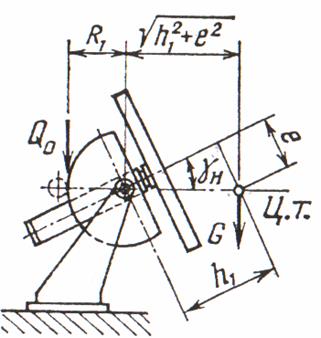

Схема расчёта вертикального сварочного манипулятора представлена на рисунке 1.

Рисунок 1 – Схема расчета манипулятора

Мощность привода и прочность элементов поворотного устройства рассчитывается под действием на него усилия и момента и выбранной скорости вращения.

Дано: D2=… мм; δф=… мм; d1=… mm; d6=… mm;

Х1=… мм; Х2=…мм; Х3=…мм; Х4=… мм; Х5=… мм; Х6=… мм.

У1=… мм; У2=… мм; У3=… мм; У4=… мм; У5=… мм; У6=…мм.

Рисунок 2 – Схема расчета центра тяжести

1. Находим центр тяжести (рисунок 2)

,мм (1)

,мм (1)

,мм (2)

,мм (2)

где F – площадь;

Хc, - расстояние от начало координат до центра детали (по х);

УС, - расстояние от начало координат до центра детали (по у);

F1=… мм; F2=… мм; F3=… мм; F4=… мм; F5=… мм; F6=… мм.

Sx=F1 х1 + F2 x2 + F3 x3 + F4 x4 + F5 x5 + F6 x6

Sx =…мм 3

Sy=F1y1 + F2y2 + F3y3 + F4y4 + F5y5 + F6y6

Sy=… мм 3

=…мм2

=…мм2

мм

мм

…мм

…мм

Рисунок 3 – Расположение центра тяжести трубопровода

2 Определим вес изделия G

G=ρ·V

ρ – плотность стали

V– объем детали

V=V1+V2+V3+V4+V5+V6

см3

см3

см3

см3

V2=V3=V4

см3

см3

см3

см3

V=… см3

G=… г =… кг =… Н

2 Определим опорные реакции.

Н - опорная реакция, расположенная в вертикальной

Н - опорная реакция, расположенная в вертикальной

плоскости перпендикулярно к оси шпинделя.

h=Xc+30=… мм

…Н - опорная реакция в горизонтальной плоскости

…Н - опорная реакция в горизонтальной плоскости

R – наибольший радиус изделия (фланца);

е=… мм отклонение центра вращения от центра тяжести

Н - результирующая опорная реакция

Н - результирующая опорная реакция

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости

Н - результирующая опорная реакция

Н - результирующая опорная реакция

4 Определяем моменты

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

- крутящий момент

- крутящий момент

Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент

5 Определим опорные реакции.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

h=Xc+30=… мм

Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости

R – наибольший радиус изделия (фланца);

Н - результирующая опорная реакция

Н - результирующая опорная реакция

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости

Н - результирующая опорная реакция

Н - результирующая опорная реакция

6 Определяем моменты

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нм - крутящий момент

Нм - крутящий момент

Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент

5 Определим диаметр вала под подшипник:

мм

мм

6 Определим мощность двигателя

n= 2 об/мин;

η0=0,7

кВт

кВт

Расчет механизма наклона

Рисунок 4 – Схема манипулятора для расчета механизма наклона

1 Определим наибольший грузовой момент

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

h1=… мм

G - масса трубопровода, G=… Н

2 Определим опорные реакции на цапфах поворотной траверсы

С1=С2=  Н

Н

С0=С1+С2 – сумма опорных реакций

С0=.. Н

3 Определяем суммарное окружное усилие на зубчатых секторах

Н

Н

Согласно приведенным расчетам выбираем сварочный вращатель.

Задача 2

Исходные данные (см приложение 1)

Диаметр обечайки D, мм.

Длина обечайки L, мм.

Толщина стенки δ, мм.

1 Задание

1 Определить активную внешнюю нагрузку на роликовые опоры стенда действующие в статическом положении.

2 Определить величину окружного усилия на приводных роликоопорах во время вращения изделия.

3 Рассчитать усилие на приводной и холостой роликоопоре.

4 Сравнить полученные данные по п.3 с допустимой нагрузкой на роликовые опоры указанные в соответствии с ГОСТ 21327-78 в зависимости от dр роликовой опоры.

Решение

Активная внешняя нагрузка стенда состоит из центральной силы G, равной весу вращаемого изделия, и грузового момента  , где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1).

, где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1).

Таблица 1 Предельные отклонения по диаметру обечайки

| Наружный диаметр D, мм

| Предельные отклонения по диаметру e, мм

|

| <1000

| ± 5

|

| >1000-1500

| ± 7

|

| >1500-2300

| ± 9

|

| >2300-2800

| ± 11

|

| >2800-3000

| ± 12

|

| >3000

| ± 12

|

Вес обечайки найдём по формуле  Н, где

Н, где  – объём листа обечайки, мм3;

– объём листа обечайки, мм3;

γ – плотность стали, г/мм3. γ = 7,86 10-3 г/мм3.

В статическом состоянии стенда при е = 0 сила G создаёт на роликоопорах опорные реакции Q, зависящие от угла α. Допускаемый диапазон центрального угла равен: α =500-1200. (1,стр.232).

(1.стр.227) (1)

(1.стр.227) (1)

Эту же величину можно выразить в зависимости от диаметра изделия D, поперечного расстояния между роликоопорами  и диаметра роликов

и диаметра роликов  :

:

(1.стр.227) (2)

(1.стр.227) (2)

Принимаем  = 60÷800 мм (см.табл.2). Поперечное расстояние между роликами определим по формуле

= 60÷800 мм (см.табл.2). Поперечное расстояние между роликами определим по формуле

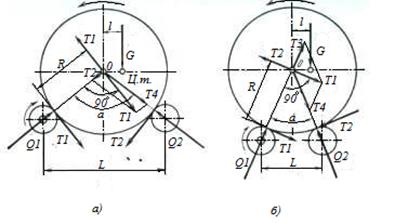

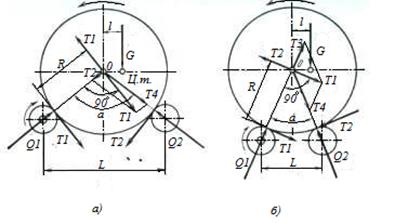

Рисунок 1 Расчётная схема роликового стенда: а - при α > 90°; б – при α < 90°.

Во время вращения изделия на приводных роликах возникает окружное усилие Т1 (см. рисунок1). Чтобы оценить влияние этого усилия на опорные реакции роликов Q, приложим к центру вращаемого барабана О две равные и прямо противоположные силы Т1. Одна из них, в паре с окружным усилием на роликах, образует момент Т1R, вращающий барабан вокруг оси О. Другую силу раскладываем по направлениям опорных реакций на две составляющие Т3 и Т4. Следовательно, под действием окружного усилия Т1 к основным опорным реакциям роликов Q (см. формулу (1)) добавляются силы: ±Т3 - на ведущие роликоопоры и Т4 - на ведомые, холостые роликоопоры. Аналогичное действие производит сила Т2, добавляя к опорным реакциям силы  и

и  . Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

. Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

Q1 = Q + Т3 +  Q2 = Q + Т4 +

Q2 = Q + Т4 +  (1.стр.228) (3)

(1.стр.228) (3)

По рисунку 1, а имеем:

Подставив в формулы (3) найденные значения Q, Т3 и Т4, получим следующие выражения для опорных реакций:

;

;  (1.стр.228) (4)

(1.стр.228) (4)

Величина окружного усилия Т1 на приводных роликах определится из условия преодоления (уравновешивания), во-первых, грузового момента  , а во-вторых, сопротивления вращению холостых роликоопор Т2.

, а во-вторых, сопротивления вращению холостых роликоопор Т2.

Условие равновесия момента относительно оси вращаемого барабана запишется как

, откуда

, откуда

(1.стр.228) (5)

(1.стр.228) (5)

где R – радиус вращаемого барабана; Т2 – сопротивление вращению холостых роликов.

Сопротивление вращению приводных роликов и приводного вала должно быть учтено в дальнейших расчётах, при определении крутящего момента и мощности на приводном валу роликоопор.

Сопротивление вращению холостых роликоопор, приведённое к их окружности, определяется как

(1.стр.228) (6)

(1.стр.228) (6)

где dp – диаметр оси роликов в подшипниках; f – коэффициент трения в подшипниках роликоопор (для подшипников скольжения f = 0,1, для подшипников качения при конических роликоподшипниках f = 0,02); μ – коэффициент трения качения (для стальных роликов μ = 0,06-0,08, для обрезиненных μ = 0,25-0,35), принимаем μ = 0,3. Рекомендуемое значение  = 50-100 мм. Выбираем

= 50-100 мм. Выбираем  =…мм.

=…мм.

Подставив значение Т2 из формулы (6) в выражение (5) получим:

(1.стр.229) (7)

(1.стр.229) (7)

Заменив в этой формуле величину Q2 его значением из формулы (4), после некоторых преобразований получим окончательное выражение для величины необходимого окружного усилия Т1 на приводных роликоопорах:

(1,стр. 229) (8)

(1,стр. 229) (8)

Аналогично для холостых роликоопор:

(1,стр. 229) (8)

(1,стр. 229) (8)

где  = е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);

= е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);  - коэффициент учитывающий трение.

- коэффициент учитывающий трение.

Окружные силы Т1 и Т2, возникающие на стендовых роликах при вращение барабана, увеличивают опорные реакции роликов, если барабан вращается против часовой стрелки по рис. 1, так как при этом силы Т1 и Т2 направлены вниз. Вызванная этими силами добавочная нагрузка на ролики тем больше, чем больше угол α и чем выше коэффициенты трения f и μ.

Если же барабан вращается в обратную сторону, то силы Т1 и Т2 направлены вверх и опорные реакции уменьшаются. Поэтому для определения максимальных расчётных усилий надо выбрать направление вращения приводного вала и положение центра тяжести G так, как показано на рис.1, т.е. с окружными усилиями Т1 и Т2, направленными вниз.

Подставив найденное выше значение Т1 в формулы (4), получим окончательное выражение для опорных реакций роликоопор при их вращении под нагрузкой:

(1,стр. 230) (9)

(1,стр. 230) (9)

(1,стр. 230) (9)

(1,стр. 230) (9)

Зная величину окружных и радиальных усилий, действующих на роликоопоры, нетрудно определить расчётную нагрузку роликов, их осей и валов:

Определяем расчётную нагрузку действующую на каждую роликовую опору:

где  - нагрузка на одну ведущую роликоопору;

- нагрузка на одну ведущую роликоопору;  - то же, на холостую;

- то же, на холостую;  - число роликоопор в одном ряду,

- число роликоопор в одном ряду,  = 6;

= 6;  - коэффициент, учитывающий неравномерность

- коэффициент, учитывающий неравномерность

распределения нагрузки на роликоопорах (для обрезиненных роликов при i ≥3  = 1,2÷1,3). Значение допускаемой нагрузки на роликовые опоры в соответствии с ГОСТ 21327-78 в зависимости от d роликовой опоры представлены в таблице 2.

= 1,2÷1,3). Значение допускаемой нагрузки на роликовые опоры в соответствии с ГОСТ 21327-78 в зависимости от d роликовой опоры представлены в таблице 2.

Таблица 2 Значение допускаемой нагрузки на роликовые опоры в соответствии

с ГОСТ 21327-78 в зависимости от d роликовой опоры

| Допускаемая нагрузка

Rдоп, кН

| 2,5

| 5,0

| 20, 0

| 25, 0

| 50,0

| 100,0

| 200,0

| 400,0

| 800,0

|

| Диаметр роликоопор

dp, мм.

| 60

| 100;

160

| 100;

160

| 160;

250

| 250;

320

| 250;

320;

400;

500

| 400;

500;

630

| 500;

630;

800

| 630;

800

|

По наибольшей из величин  и

и  подбираются нормализованные роликоопоры и грузошины к ним в соответствии с действующим сортаментом и каталогами.

подбираются нормализованные роликоопоры и грузошины к ним в соответствии с действующим сортаментом и каталогами.

Проверка запаса сцепления приводных роликов с изделием:

(1,стр. 234) (10)

(1,стр. 234) (10)

где  - коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать

- коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать  =0,15, для обрезиненных роликов можно принять

=0,15, для обрезиненных роликов можно принять  =0,3÷0,4.

=0,3÷0,4.

Необходимая мощность на приводном валу роликоопор, кВт, определяется по формуле:  (1,стр. 234) (11)

(1,стр. 234) (11)

где  - частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.

- частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.

Из каталога по рассчитанным данным выбираем роликовый стенд модели ……..

Данный роликовый стенд предназначен для вращения цилиндрических изделий со сварочной скоростью при ручной, полуавтоматической и автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий в положение, удобное для сварки. На нем производить сварку продольных швов обечаек, приварку деталей насыщения, а также другие работы, требующие поворота изделия.

Сварка может производиться под слоем флюса и в защитной среде инертных газов.

Роликовый стенд состоит из четырех секций, привода, смонтированного на одной из секций, и шкафа управления. В каждую секцию входят рама, приводная и холостая роликоопоры. Приводные роликоопоры соединены между собой посредством жестких муфт и промежуточных валов.

Роликоопора состоит из чугунн

Пример: В соответствии с правилом шести точек намечаем следующие опорные точки. Для каждой длинной полосы по две точки на горизонтальной плоскости, по три точки в вертикальной плоскости и одна точка в торцевой плоскости. Для каждой короткой полосы по две точки на горизонтальной плоскости, по две точки в вертикальной плоскости и по две точки в торцевой плоскости.(рис.2).

Пример: В соответствии с правилом шести точек намечаем следующие опорные точки. Для каждой длинной полосы по две точки на горизонтальной плоскости, по три точки в вертикальной плоскости и одна точка в торцевой плоскости. Для каждой короткой полосы по две точки на горизонтальной плоскости, по две точки в вертикальной плоскости и по две точки в торцевой плоскости.(рис.2).

,мм (1)

,мм (1) ,мм (2)

,мм (2) =…мм2

=…мм2 мм

мм …мм

…мм

см3

см3 см3

см3 см3

см3 см3

см3 Н - опорная реакция, расположенная в вертикальной

Н - опорная реакция, расположенная в вертикальной …Н - опорная реакция в горизонтальной плоскости

…Н - опорная реакция в горизонтальной плоскости Н - результирующая опорная реакция

Н - результирующая опорная реакция Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя. Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости Н - результирующая опорная реакция

Н - результирующая опорная реакция Нмм - изгибающий момент, действующий в вертикальной плоскости

Нмм - изгибающий момент, действующий в вертикальной плоскости Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной. - крутящий момент

- крутящий момент Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент Н - опорная реакция в горизонтальной плоскости

Н - опорная реакция в горизонтальной плоскости Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя.

Н - опорная реакция, расположенная в вертикальной плоскости перпендикулярно к оси шпинделя. Н - результирующая опорная реакция

Н - результирующая опорная реакция Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной.

Нмм - изгибающий момент, действующий в плоскости, ей перпендикулярной. Нм - крутящий момент

Нм - крутящий момент Нмм - результирующий эквивалентный момент

Нмм - результирующий эквивалентный момент мм

мм

кВт

кВт

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

Н·м – наибольший грузовой (опрокидывающий) момент относительно оси наклона, так как при этом плечо грузового момента достигает максимума, равно

Н

Н Н

Н , где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1).

, где G – вес обечайки, е – смещение центра тяжести обечайки - дисбаланс. При сварке обечаек дисбаланс принимается равным величине удвоенного предельного отклонения по диаметру обечайки (см. табл.1). Н, где

Н, где  – объём листа обечайки, мм3;

– объём листа обечайки, мм3;

(1.стр.227) (1)

(1.стр.227) (1) и диаметра роликов

и диаметра роликов  :

: (1.стр.227) (2)

(1.стр.227) (2)

и

и  . Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

. Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

;

;  (1.стр.228) (4)

(1.стр.228) (4) , откуда

, откуда (1.стр.228) (5)

(1.стр.228) (5) (1.стр.228) (6)

(1.стр.228) (6) = 50-100 мм. Выбираем

= 50-100 мм. Выбираем  (1.стр.229) (7)

(1.стр.229) (7) (1,стр. 229) (8)

(1,стр. 229) (8) (1,стр. 229) (8)

(1,стр. 229) (8) = е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);

= е/R - эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);  - коэффициент учитывающий трение.

- коэффициент учитывающий трение. (1,стр. 230) (9)

(1,стр. 230) (9) (1,стр. 230) (9)

(1,стр. 230) (9)

- нагрузка на одну ведущую роликоопору;

- нагрузка на одну ведущую роликоопору;  - то же, на холостую;

- то же, на холостую;  - число роликоопор в одном ряду,

- число роликоопор в одном ряду,  - коэффициент, учитывающий неравномерность

- коэффициент, учитывающий неравномерность  (1,стр. 234) (10)

(1,стр. 234) (10) - коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать

- коэффициент сцепления роликов с изделием. Для стальных роликов можно принимать  (1,стр. 234) (11)

(1,стр. 234) (11) - частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.

- частота вращения вала при маршевой скорости, об/мин. Принять равным 10 об/мин.