От точности направления ползуна зависят точность получаемых деталей, износ и долговечность инструмента, предназначенного для разделительных и других операций.

Ползуны кривошипных машин по конструкции подразделяются на три группы: сплошные призматические и коробчатые (ползуны листоштамповочных прессов); с дополнительными направляющими (ползуны КГШП прессов-автоматов для горячей и холодной объёмной штамповки) и в виде пластин для ножниц и листогибочных прессов.

Повышение точности штамповки и более устойчивое перемещение в направляющих достигаются увеличением длины направляющих ползуна.

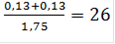

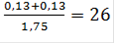

Точность направления ползуна характеризуется коэффициентом:

Кп =Lн / В,

Кп =1750/1030 =1,7.

В зависимости от типа пресса и усилия (табл. 14,15) [2] определяются геометрические размеры ползуна. Затем производятся проверочные расчеты на допускаемую величину давления.

На направляющие ползуна действуют горизонтальная составляющая силы Nr и изгибающий момент Мп:

Nr= Pf /

, (29)

, (29)

Nr= 400×0,03/

кН.

кН.

Мп = Nr [LH / 2 - (b + Кп1 rв)]+P Xr Kп1, (30)

Мп =26 [1,750/2 - (0,185 + 1× 0,13)] + 400×0,01×1=18,6 кНм,

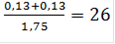

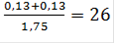

где Xr = rBf((ra+rB)/L+ Кп1),

Xr = 0,13×0,03((0,13+0,13)/1,75+1)= 0,01 м.

Значение величины b принимается конструктивно при передаче усилия через ось - Кп1 = 1, через поверхность - Кп1=-1 (рис.1)

Удельные усилия на направляющие ползуна:

от горизонтальной составляющей силы Nr

Pn=

, (31) Pn=

, (31) Pn=

=81,2 кПа,

=81,2 кПа,

где LH, bH-длина и ширина направляющих (см.табл.14,15); от момента Мп.

Pm=

,

,

Pm=

=197,2 кПа

=197,2 кПа

Суммарное удельное усилие:

Pmax = Pn + Pm<[P], (32)

Pmax = 81,2+197,2 = 278,4кПа.

Для бронзовых планок Бр05Ц5С5 [Р]=3500 кПа.

Для чугунных и текстолитовых [Р] = 200кПа.

Расчет зубчатых передач

Расчетным параметром зубчатых передач является номинальный крутящий момент, равный произведению номинального усилия на относительное плечо при номинальном недоходе (номинальном угле поворота кривошипного вала). Номинальный крутящий момент сравнивается с моментом, допускаемым прочностью зубчатой пары.

Для приближенного определения основных параметров зубчатых передач используются данные, приведенные в табл. 17 [2].

Величина расчетного номинального момента для зубчатых колес на промежуточных валах:

Мр =М/iŋ=Pmk/iŋ, (33)

Мр =400×0,26+0,06/0,95×1=134,7кНм,

где ŋ=0,95..0,96 - КПД передачи; i =1.

Величина mk определяется по формулам (13), (14) с заменой α на αH (табл. 16) [2].

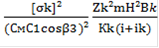

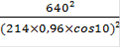

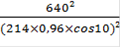

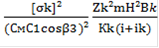

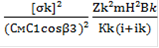

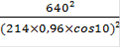

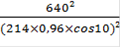

Мкп= ([σk]max /CMC1cos β3)2×(Zk²mH²Вk / KH (i+ik)) > Mp, (34)

Мкп= (1180/214×0,96cos10º)2×(152×0,422/1,3(1+1))= 134,7 кНм,

где Кн = K1ПК2К4= 1,3×1×1=1,3;

Вk =0,9d0 =0,9×0,09=0,081;

mH = 0,072×0,09 = 0,006 Н/м2.

Первая проверка. Определение крутящего момента, удовлетворяющего допускаемой пластической деформации зубьев:

где [σk]mах - допускаемое нормальное контактное напряжение из возможной пластической деформации зубьев (табл. 19) [2];

См - коэффициент, учитывающий модуль упругости материала зубчатого колеса и шестерни (табл.21) [2];

C1 - коэффициент, учитывающий угол зацепления (табл.22) [2];

Кн - коэффициент нагрузки;

Кн = K1ПК2К4

Здесь К1п - коэффициент перегрузки, равный 1,3;

К2 - коэффициент концентрации нагрузки, учитывающий неравномерность распределения нагрузки по ширине колеса (табл.23) [2];

К4 - коэффициент, учитывающий динамическую нагрузку в зацеплении из-за его неточностей (табл.24) [2];

Zk - число зубьев колеса (табл.17) [2];

i k - передаточное отношение; для наружного зацепления iK=1, для внутреннего зацепления - iK=-1.

Вторая проверка. Определение допустимого передаваемого колесом крутящего момента Мku исходя из усталостной прочности зубьев колеса на изгиб:

Мku=φkmH2ZkBk[σ-1u]Kξ / 0,34Ku(1+φ’)Фσ[nu]cosβ3>Mp, (35)

Мku=0,2×0,422×15×275×1,3/0,34×0,81(1+0)×1,9×2cos10º=297,4 кНм,

где Фσ = Ф σ0 + ψσ=1,8+0,1=1,9;

φk= 0,07 - 0,25;

Кu=K2KэuK4=1×0,81×1=0,81;

Кξ =1 для прямозубых колес;

Кξ=1,3 для косозубых и шевронных;

β3 -угол наклона зуба (табл.18) [2].

[σ-1u], [nu], К2, Ф σ0, φ’, Кэи, Кэк принимаются соответственно по табл.19,20, 23,26-28[2].

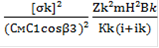

Третья проверка. Проводится для закрытых зубчатых передач. Определяется допустимый крутящий момент МKK, передаваемый колесом, исходя из выносливости поверхностей зубьев:

МKK=

>Mp, (36)

>Mp, (36)

МKK=

*

*

=502,2 кНм,

=502,2 кНм,

где [σk] - допускаемое нормальное контактное напряжение исходя из усталостной прочности поверхности зубьев (табл.19) [2];

КК - коэффициент нагрузки при расчете на усталостную прочность поверхностей зубьев: КK = К2КэкК4.

Здесь Кэк - коэффициент эквивалентной нагрузки, учитывающий переменность режима работы и расчетный срок службы колес по табл.28 [2].

В расчетах используются лишь значения Кэк>0,6, так как применение меньших величин Кэк недопустимо в связи с возможностью появления в зубьях больших пластических деформаций от единого нагружения.

Значения СМ, С1, β3, Zk, mH, Bk принимаются соответственно по табл.22;21,18,17[2].

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте по кузнечно-штамповочному оборудованию был рассмотрен и изучен однокривошипный пресс, наклоняемый одностоечный с передвижным столом и рогом, а также определены основные кинематические параметры этого кривошипного пресса - скорость ползуна, ускорение, путь.

Произведён прочностной расчёт механизма однокривошипного пресса, всех его узлов и деталей, таких как расчёт мощности электродвигателя, коленчатого вала, расчёт шатуна на прочность, расчёт зубчатых передач, направляющих ползуна.

кН.

кН.

>Mp, (36)

>Mp, (36)

*

*