СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.ОПИСАНИЕ КРИВОШИПНОГО ПРЕССА

Теоретические сведения

Устройство и его составные части

Технические характеристики пресса

.ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ КРИВОШИПНЫХ МАШИН

Расчёт мощности электродвигателя

Определение основных кинематических параметров кривошипных машин

Определение крутящего момента

Расчёт коленчатого вала

Расчёт шатуна на прочность

Ползун и направляющие ползуна

Расчёт зубчатых передач

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Современное машиностроение располагает ограниченным, парком самого разнообразного высокопроизводительного оборудования: литейными машинами, молотами, прессами, станками-автоматами и автоматизированными линиями. Каждый из этих видов оборудования оказывается наиболее эффективным при изготовлении определенного вида изделий, каждый незаменим в своей области технологии.

Кривошипные прессы предназначены, как правило, для штамповки поковок при массовых и крупносерийных производствах, должны обеспечить изготовление поковок с меньшим расходом металла (по сравнению с паровоздушными штамповочными молотами) и минимальными припусками на последующую механическую обработку. В отличие от паровоздушных штамповочных молотов, кривошипные прессы позволяют автоматизировать производство поковок, что обеспечивает повышение производительности труда и снижение себестоимости поковок, уменьшает вибрацию и шум. Увеличение технологической сложности конструкций кривошипных прессов, повышение затрат на их ремонт и обслуживание окупается в последующей, эксплуатации. Одна из главных задач в конструировании и изготовлении прессов состоит в повышении надежности и работоспособности всех узлов и деталей кривошипного" пресса: коленчатого вала, шатуна, ползуна и направляющих, зубчатых передач.

ОПИСАНИЕ КРИВОШИПНОГО ПРЕССА

Теоретические сведения

Для правильного и наиболее полного использования кузнечно-штамповочного оборудования необходимо иметь чёткое представление о технологических возможностях этого оборудования. Документом, где содержатся такие исчерпывающие данные, является паспорт кузнечно-штамповочной машины. Паспорт служит основой при разработке технологического процесса и определения производительности при выполнении заданной программы; он используется также конструктором, проектирующим штамповочную оснастку. Кроме того, сведения по конструкции машины (принципиальная, кинематическая или гидравлическая схемы, спецификация зубчатых колёс, данные о приводе) используются при обслуживании и ремонте. Паспорт содержит данные об основных размерах машины, допустимых усилиях и допускаемой работе деформации, об удобстве обслуживания.

Устройство и его составные части

Кривошипный одностоечный пресс состоит из индивидуального электродвигателя, ремённой и зубчатой передач. В системе привода предусмотрены сцепные устройства (муфты), позволяющие соединять и разъединять валы передач на ходу и тормоз устройства для остановки механизмов в определённом положении.

Главным исполнительным механизмом называют кинематическую цепь, которая начинается от передаточного механизма привода и заканчивается рабочим органом.

Станина у большинства прессов литая чугунная с одной стойкой или сварная из листов. Кривошипный вал расположен перпендикулярно к фронту пресса на двух опорах скольжения.

В основу классификации всех кривошипных прессов положены

структурно-кинематические признаки устройств исполнительных механизмов. По структурному строению различают прессы простого (имеют один главный рабочий орган) и многократного действия (содержат несколько рабочих и вспомогательных механизмов).

Универсальные листоштамповочные прессы простого действия бывают одностоечные и двухстоечные, с неподвижным столом и с передвижным столом.

Основные технические данные

Номинальное усилие, кН………………………………………….….400

Ход ползуна, мм (S):

наибольший,…………………………………………………не менее 100

наименьший……………….………………………………….не более 10

Число ходов ползуна в мин.:

непрерывных, нерегулируемых………………………………………..160

одиночных……………………………………………………………….90

Размеры стола, мм:

слева направо (длина,L)…………………………………………………710

спереди назад (ширина В)………………………………………………480

Размеры отверстия в столе, мм:

L1…………………………………………………………………………300

В1…………………………………………………………………………200

D………………………………………………………………………….300

Расстояние от оси ползуна до станины (С) (вылет), мм….не менее 260

Наибольшее расстояние между столом и ползуном (Н), мм………340

Расстояние между стойками в свету (А) мм……………………….340

Величина регулировки расстояния между столом и ползуном, мм….80

Толщина подштамповой плиты (Н), мм…………………………….80

Размеры нижней поверхности ползуна, мм:

слева направо………………………………………………………….370

спереди назад…………………………………………………………….310

Высота стола над уровнем пола, мм:

наименьшая ……………………………………………………………… -

наибольшая………………………………………………………………900

Давление воздуха в сети пресса, мПа…………..………не менее 0,35

Расход воздуха за одно включение пресса, л………………………4,5

Габаритные размеры:

ширина (слева направо, L2)………………………………………..1450

длина (спереди назад, В2)………………………………………….2010

высота Н2……………………………………………………………2940

Масса пресса, кг……………………..……………………………..6275

2. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ КРИВОШИПНЫХ МАШИН

Расчёт коленчатого вала

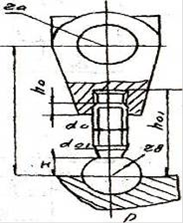

В зависимости от типа пресса выбирают конструкцию привода главного вала, который может быть одноколенчатым, двухколенчатым, эксцентриковым, кривошипным. По номинальному усилию пресса на основании имеющихся эмпирических соотношений (рисунок 2.2.) определяют размеры вала. Полученные размеры округляют и выбирают материал вала (табл.9) [2].

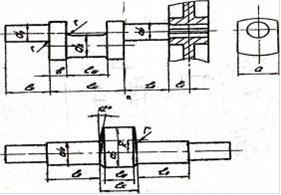

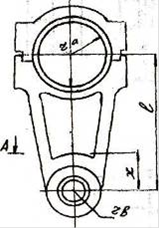

Рисунок 2.2. Размеры коленчатых валов:

а - одноколенчатых;

б - эксцентриковых;

Расчетным является сечение В-В

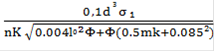

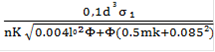

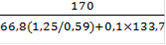

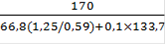

Усилие, допускаемое прочностью коленчатого вала, в сечении В-В

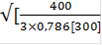

Pa=

(15) Pa

(15) Pa

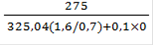

3×275/1,3×0,8√0,004×0,182×1,65+2,5(0,5×0,026+0,085×0,092) =155кНм

3×275/1,3×0,8√0,004×0,182×1,65+2,5(0,5×0,026+0,085×0,092) =155кНм

Коэффициенты n и Кэ принимаются по табл.8[2]; Ф σ в и Ф τ в определяются по графикам, mk - по формулам (13),(14) значения угла αн принимаются по табл.14[2].

Максимальное нормальное напряжение:

σmax=

, (16)

, (16)

где Mиз= (l0+lk/2)×Pa=(0,18+0,26/2)× 155 = 49,5 кНм,

σmax=

= 650 МНм.

= 650 МНм.

Максимальное касательное напряжение:

τmax=

, (17)

, (17)

τmax=

= 133,7 МНм.

= 133,7 МНм.

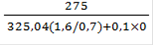

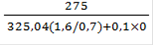

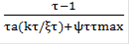

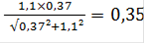

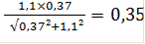

Коэффициент запаса прочности на изгиб:

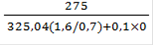

nσ =

, (18)

, (18)

nσ =

= 0,37,

= 0,37,

где σa - амплитуда цикла

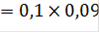

σa = σmax/2 = 650/2= 325,04 МНм, (19)

σm - среднее напряжение цикла

σm= 0. (20)

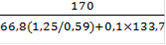

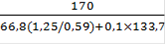

Коэффициент запаса прочности по касательным напряжениям:

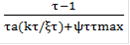

nτ =

, (21)

, (21)

nτ =

= 1,1.

= 1,1.

τa=τmax/2, (22)

τa= 133,7/2 = 66,8 МНм.

τm = τmax/2. (23)

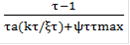

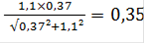

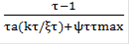

Общий коэффициент запаса прочности:

N=

, (24)

, (24)

n=

,

,

где Ψτ, Ψσ - коэффициенты, учитывающие влияние постоянной составляющей цикла на усталостную прочность (см. табл.9) [2];

ξσ, ξτ - масштабный фактор (табл.10) [2];

kσ, kτ - коэффициенты эффективной концентрации напряжений (табл.11) [2].

Расчет шатуна на прочность

Шатун воспринимает усилие деформирования.

Расчетное усилие деформирования:

Рр= Кш Р, (25)

Рр=1×400 = 400 кН,

где Кш = 1 - для одношатунного привода;

Кш = 0,75..,0,63-для двухшатунного привода.

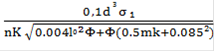

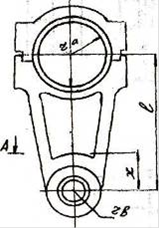

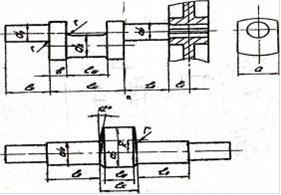

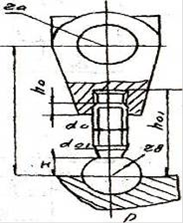

По конструкции шатуны выполняются с регулировкой и без регулировки длины (рисунок 2.3.).

Рисунок 2.3.Соединение шатуна с ползуном

Усилие сжатия и изгибающий момент от сил трения в шарнирах rа и rв, действующие на шатун, характеризуются напряжениями сжатия σсж = P/Faa и изгиба σu= Mu/Waa.

Изгибающий момент:

Mu = fPp(rB-х1(ra+rB)/L), (26)

где ra=rB=0,13 м,

где L=2l0+lk=2×2d0+2,84d0=2×0,18+0,26=0,62 м.

Mu =0,03×400(0,13 - 0,16(0,13+0,13)/0,62) = 0,75кНм.

Расстояние до опасного сечения Х1 = 1,25гв =1,25×0,13= 0,16м

Площадь сечения А-А и момент сопротивления для общего случая:

F=K1d2, W=K2d3,=0,786×0,092=0,01м2, W=0,098×0,093=0,0001м3.

В шатунах с нерегулируемой длиной опасное сечение имеет форму двутавра; соотношения геометрических размеров:

h = 0,565d, b = 0,25d, В = 0,57d.

Коэффициенты K1 и К2 назначаются в зависимости от конструкции шатуна (табл.12) [2].

Результирующее напряжение в сечении А-А

σ =σсж + σи <[σ]. (27)

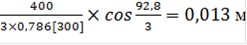

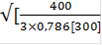

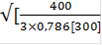

Диаметр круглого сечения (условный диаметр) двутаврового сечения шатуна

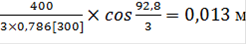

d > 2√

cos

cos

, (28)

, (28)

d >2√

,

,

где θ = arccos

/2√⊏

/2√⊏

,

,

θ = arccos

/2

/2

]³=92,8º.

]³=92,8º.

[σсж] =300 МПа, [σиз] =200 МПа.

Расчет зубчатых передач

Расчетным параметром зубчатых передач является номинальный крутящий момент, равный произведению номинального усилия на относительное плечо при номинальном недоходе (номинальном угле поворота кривошипного вала). Номинальный крутящий момент сравнивается с моментом, допускаемым прочностью зубчатой пары.

Для приближенного определения основных параметров зубчатых передач используются данные, приведенные в табл. 17 [2].

Величина расчетного номинального момента для зубчатых колес на промежуточных валах:

Мр =М/iŋ=Pmk/iŋ, (33)

Мр =400×0,26+0,06/0,95×1=134,7кНм,

где ŋ=0,95..0,96 - КПД передачи; i =1.

Величина mk определяется по формулам (13), (14) с заменой α на αH (табл. 16) [2].

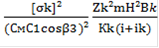

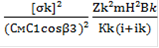

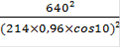

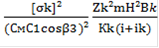

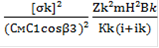

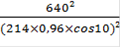

Мкп= ([σk]max /CMC1cos β3)2×(Zk²mH²Вk / KH (i+ik)) > Mp, (34)

Мкп= (1180/214×0,96cos10º)2×(152×0,422/1,3(1+1))= 134,7 кНм,

где Кн = K1ПК2К4= 1,3×1×1=1,3;

Вk =0,9d0 =0,9×0,09=0,081;

mH = 0,072×0,09 = 0,006 Н/м2.

Первая проверка. Определение крутящего момента, удовлетворяющего допускаемой пластической деформации зубьев:

где [σk]mах - допускаемое нормальное контактное напряжение из возможной пластической деформации зубьев (табл. 19) [2];

См - коэффициент, учитывающий модуль упругости материала зубчатого колеса и шестерни (табл.21) [2];

C1 - коэффициент, учитывающий угол зацепления (табл.22) [2];

Кн - коэффициент нагрузки;

Кн = K1ПК2К4

Здесь К1п - коэффициент перегрузки, равный 1,3;

К2 - коэффициент концентрации нагрузки, учитывающий неравномерность распределения нагрузки по ширине колеса (табл.23) [2];

К4 - коэффициент, учитывающий динамическую нагрузку в зацеплении из-за его неточностей (табл.24) [2];

Zk - число зубьев колеса (табл.17) [2];

i k - передаточное отношение; для наружного зацепления iK=1, для внутреннего зацепления - iK=-1.

Вторая проверка. Определение допустимого передаваемого колесом крутящего момента Мku исходя из усталостной прочности зубьев колеса на изгиб:

Мku=φkmH2ZkBk[σ-1u]Kξ / 0,34Ku(1+φ’)Фσ[nu]cosβ3>Mp, (35)

Мku=0,2×0,422×15×275×1,3/0,34×0,81(1+0)×1,9×2cos10º=297,4 кНм,

где Фσ = Ф σ0 + ψσ=1,8+0,1=1,9;

φk= 0,07 - 0,25;

Кu=K2KэuK4=1×0,81×1=0,81;

Кξ =1 для прямозубых колес;

Кξ=1,3 для косозубых и шевронных;

β3 -угол наклона зуба (табл.18) [2].

[σ-1u], [nu], К2, Ф σ0, φ’, Кэи, Кэк принимаются соответственно по табл.19,20, 23,26-28[2].

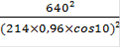

Третья проверка. Проводится для закрытых зубчатых передач. Определяется допустимый крутящий момент МKK, передаваемый колесом, исходя из выносливости поверхностей зубьев:

МKK=

>Mp, (36)

>Mp, (36)

МKK=

*

*

=502,2 кНм,

=502,2 кНм,

где [σk] - допускаемое нормальное контактное напряжение исходя из усталостной прочности поверхности зубьев (табл.19) [2];

КК - коэффициент нагрузки при расчете на усталостную прочность поверхностей зубьев: КK = К2КэкК4.

Здесь Кэк - коэффициент эквивалентной нагрузки, учитывающий переменность режима работы и расчетный срок службы колес по табл.28 [2].

В расчетах используются лишь значения Кэк>0,6, так как применение меньших величин Кэк недопустимо в связи с возможностью появления в зубьях больших пластических деформаций от единого нагружения.

Значения СМ, С1, β3, Zk, mH, Bk принимаются соответственно по табл.22;21,18,17[2].

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте по кузнечно-штамповочному оборудованию был рассмотрен и изучен однокривошипный пресс, наклоняемый одностоечный с передвижным столом и рогом, а также определены основные кинематические параметры этого кривошипного пресса - скорость ползуна, ускорение, путь.

Произведён прочностной расчёт механизма однокривошипного пресса, всех его узлов и деталей, таких как расчёт мощности электродвигателя, коленчатого вала, расчёт шатуна на прочность, расчёт зубчатых передач, направляющих ползуна.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.ОПИСАНИЕ КРИВОШИПНОГО ПРЕССА

Теоретические сведения

Устройство и его составные части

Технические характеристики пресса

.ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ КРИВОШИПНЫХ МАШИН

Расчёт мощности электродвигателя

Определение основных кинематических параметров кривошипных машин

Определение крутящего момента

Расчёт коленчатого вала

Расчёт шатуна на прочность

Ползун и направляющие ползуна

Расчёт зубчатых передач

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Современное машиностроение располагает ограниченным, парком самого разнообразного высокопроизводительного оборудования: литейными машинами, молотами, прессами, станками-автоматами и автоматизированными линиями. Каждый из этих видов оборудования оказывается наиболее эффективным при изготовлении определенного вида изделий, каждый незаменим в своей области технологии.

Кривошипные прессы предназначены, как правило, для штамповки поковок при массовых и крупносерийных производствах, должны обеспечить изготовление поковок с меньшим расходом металла (по сравнению с паровоздушными штамповочными молотами) и минимальными припусками на последующую механическую обработку. В отличие от паровоздушных штамповочных молотов, кривошипные прессы позволяют автоматизировать производство поковок, что обеспечивает повышение производительности труда и снижение себестоимости поковок, уменьшает вибрацию и шум. Увеличение технологической сложности конструкций кривошипных прессов, повышение затрат на их ремонт и обслуживание окупается в последующей, эксплуатации. Одна из главных задач в конструировании и изготовлении прессов состоит в повышении надежности и работоспособности всех узлов и деталей кривошипного" пресса: коленчатого вала, шатуна, ползуна и направляющих, зубчатых передач.

ОПИСАНИЕ КРИВОШИПНОГО ПРЕССА

Теоретические сведения

Для правильного и наиболее полного использования кузнечно-штамповочного оборудования необходимо иметь чёткое представление о технологических возможностях этого оборудования. Документом, где содержатся такие исчерпывающие данные, является паспорт кузнечно-штамповочной машины. Паспорт служит основой при разработке технологического процесса и определения производительности при выполнении заданной программы; он используется также конструктором, проектирующим штамповочную оснастку. Кроме того, сведения по конструкции машины (принципиальная, кинематическая или гидравлическая схемы, спецификация зубчатых колёс, данные о приводе) используются при обслуживании и ремонте. Паспорт содержит данные об основных размерах машины, допустимых усилиях и допускаемой работе деформации, об удобстве обслуживания.

(15) Pa

(15) Pa

3×275/1,3×0,8√0,004×0,182×1,65+2,5(0,5×0,026+0,085×0,092) =155кНм

3×275/1,3×0,8√0,004×0,182×1,65+2,5(0,5×0,026+0,085×0,092) =155кНм

, (18)

, (18)

= 0,37,

= 0,37,

, (21)

, (21)

= 1,1.

= 1,1.

,

,

,

,

>Mp, (36)

>Mp, (36)

*

*