Червяки из стали с термообработкой:

- закалка до HRC 45 (Ст40, 45,50, 40Х, 40ХН и др.);

- цементация (шлифованные) (Ст15Х, 20Х, 18ХГ и др.).

Материалы червячных колёс зависят от скорости скольжения:

;

;

и делятся на 3 группы:

1-я группа – оловянистые (никелево-фосфористые) бронзы

при

Бр ОНФ 10-1-1;

– коэффициент износа от

– коэффициент износа от  ;

;

2ая группа – безоловянистые (алюминиево-железные) бронзы при  =2…5 м/с;

=2…5 м/с;

Бр АЖ 9-4;  ;

;

3ья группа – чугуны.

СЧ15, СЧ18;

Межосевое расстояние червячной передачи

где  – крутящий момент на валу червячного колеса;

– крутящий момент на валу червячного колеса;

– коэффициент нагрузки.

– коэффициент нагрузки.

Округлить до стандартного “  ”.

”.

Модуль зацепления.

Коэффициент диаметра червяка (конструктивный параметр):

Округлить до целого и по таблицам согласовать с модулем  (табл. 3 или стр. 33, Дунаев).

(табл. 3 или стр. 33, Дунаев).

Таблица 3

| 2. 5; 3.15;4;5

| 6.3;8;10;12.5

| 16

|

| 8;10;12.5;16;20

| 8;10;12.5;14;16;20

| 8;10;12.5;16

|

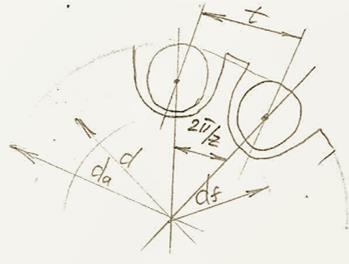

Делительный диаметр червяка:

наружный:

внутренний:

Делительный, наружный, внутренний и самый большой диаметры червячного колеса:

Ширина венца колеса:

где  при

при

при

при

Длина нарезанной части витков червяка:

при

при

при

при  .

.

Угол подъёма винтовой линии червяка:

.

.

КПД передачи:

– угол трения стального червяка и колеса.

– угол трения стального червяка и колеса.

При

При

(стр. 34-38, Дунаев)

Цепные передачи

Применяют при больших межосевых расстояниях в транспортах (мотоциклы), сельхоз машинах (комбайны), строительных (лебедки), горных нефтяных машинах, станках, эскалаторах, конвейерах.

Максимальные мощности и окружные скорости – 5000 кВт, V =35 м/с. Наибольшее применение при мощности N =100 кВт и V =15 м/с.

По конструкции приводные цепи могут быть:

- втулочные;

- роликовые;

- зубчатые;

- фасоннозвездные.

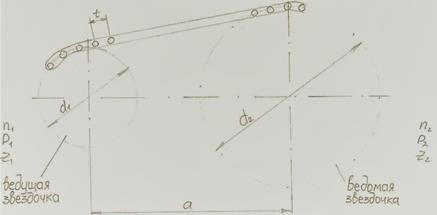

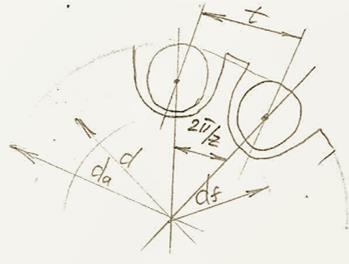

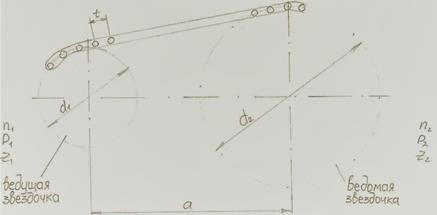

Рис.10. Схема цепной передачи

Рис.11. Схема звена цепи

Делительный диаметр звездочки:

где  – шаг цепи;

– шаг цепи;  – число зубьев (звеньев) звёздочки.

– число зубьев (звеньев) звёздочки.

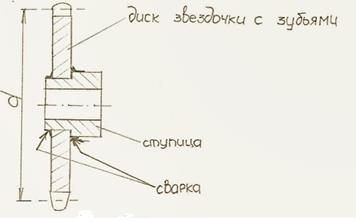

Материалы звездочек – стали 40, 45, 40Х, 35ХГСА с закалкой до HRC 40…50, цементируемой стали 15, 20, 20Х, 12ХН2 с термообработкой HRC 50…60. Армированный пластик – фторопласт, вулколан для бесшумных передач. Материалы цепей те же, что и звёзд. Для тихоходных передач  и спокойной нагрузкой – СЧ15, СЧ18.

и спокойной нагрузкой – СЧ15, СЧ18.

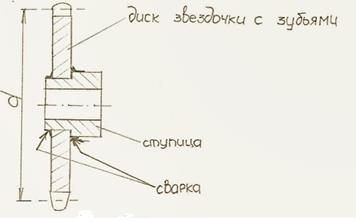

Рис.12. Эскиз сварной звёздочки

Минимальное число зубьев  звёздочек для роликовых цепей зависит от передаточного отношения (табл. 4).

звёздочек для роликовых цепей зависит от передаточного отношения (табл. 4).

Таблица 4

| 1…2

| 2…4

| 4…6

|  6 6

|

| 32…28

| 25…20

| 18…16

| 14…12

|

где

где

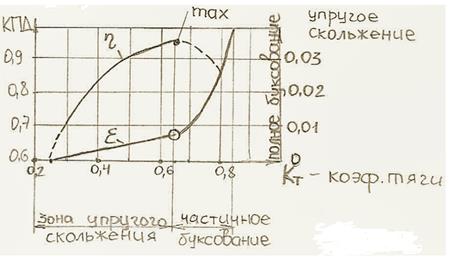

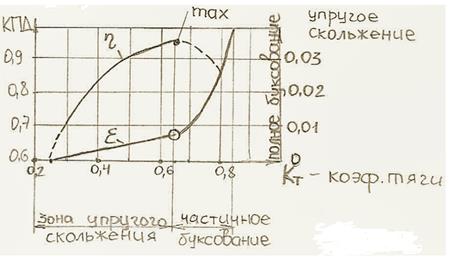

КПД передачи зависит от сборки и смазки

Межосевое расстояние:

Окружное усилие:

Делительный диаметр звёздочек:

[мм],

[мм],  [мм].

[мм].

Число звеньев цепи

Длина цепи:  [мм].

[мм].

Цепь проверяется на износоустойчивость (стр.286, Чернавский Проектирование механизмов передач).

Ременная передача.

Состоит из двух шкивов и надетого на них с натягом бесконечного ремня.

Крутящий момент передачи равен моменту трения, который связан с натягом ремня.

Ремни бывают:

- плоские;

- клиновые;

- круглые;

- зубчатые;

- поликлиновые.

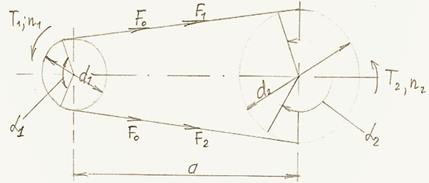

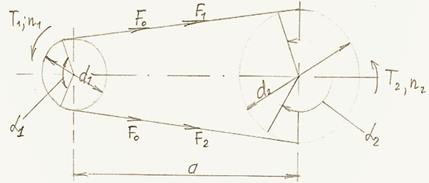

Рис. 13 Схема ременной передачи

– углы обхвата;

– углы обхвата;

– частота вращения ведущего и ведомого шкивов;

– частота вращения ведущего и ведомого шкивов;

– предварительное натяжение ремня;

– предварительное натяжение ремня;

– силы в ведущей и ведомой ветвях;

– силы в ведущей и ведомой ветвях;

– соответственно крутящие моменты;

– соответственно крутящие моменты;

– диаметры шкивов.

– диаметры шкивов.

Преимущества ременной передачи:

1) простота конструкции;

2) возможность передачи крутящего момента на расстояние до 15м;

3) плавность, бесшумность.

Недостатки:

1) необходимость большого предварительного натяжения ремня;

2) малая долговечность ремня.

Отношение между натяжением ветвей было установлено Эйлером:

где  - основание натурального логарифма;

- основание натурального логарифма;

- коэффициент трения ремня о шкивы (разных): 0,25…0,5;

- коэффициент трения ремня о шкивы (разных): 0,25…0,5;

- угол обхвата ремнем шкива.

- угол обхвата ремнем шкива.

Полезный крутящий момент:

– полезное окружное усилие.

– полезное окружное усилие.

Для обеспечения трения между ремнем и шкивом необходимо предварительное натяжение:

где  - предварительное натяжение.

- предварительное натяжение.

Коэффициент натяжения передачи:

который тесно связан с КПД (плоскоременной η=0,97, клиноременной η=0,96) и относительным удлинением ремня:

где  – площадь поперечного сечения ремня,

– площадь поперечного сечения ремня,

- модуль упругости материала ремня, МПа;

- модуль упругости материала ремня, МПа;

- окружная сила, Н.

- окружная сила, Н.

Эта зависимость определяется при испытании на стендах в виде кривых скольжения (графики тяговой способности и КПД).

Рис.14. Кривые скольжения для ременной передачи

Передача в горизонтальном положении. Угол обхвата  , скорость

, скорость

где

где  – диаметр ведущего шкива,

– диаметр ведущего шкива,  - толщина.

- толщина.

Поперечное сечение ремня A [  ].

].

Сила натяжения ремня  [Н].

[Н].

Где  - допускаемое напряжение;

- допускаемое напряжение;

- коэф. угла обхвата (при

- коэф. угла обхвата (при  );

);

– коэф. скорости (при

– коэф. скорости (при  );

);

– коэф. нагружения (при спокойной нагрузке);

– коэф. нагружения (при спокойной нагрузке);

- коэф. положения оси (при

- коэф. положения оси (при  ).

).

Длина ремня:

Где  - минимальное межосевое расстояние;

- минимальное межосевое расстояние;

- диаметры ведущего и ведомого шкивов.

- диаметры ведущего и ведомого шкивов.

Ширина резинотканных ремней стандартизирована ГОСТ 23831-2013:

20; 25; 32; 40; 50; 63; …; 450 мм.

Клиноременная передача.

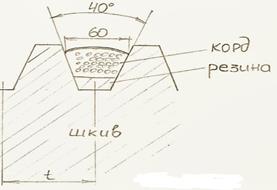

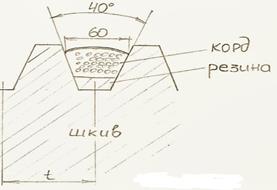

Рис.15

Клиновые ремни имеют большую несущую способность. Работают за счёт трения боковыми поверхностями в шкиве. Размеры ремней шкивов стандартизированы ГОСТ-1284-2013: О, А, Б, В, Г, Д, Е.

Расчет передачи сводится к определению числа ремней. Исходные данные:

1)По мощности и скорости ремня выбирается стандартное сечение. Мощность в кВт, передаваемая одним ремнем:

,

,

2)Выбор диаметра ведущего шкива  . Определение

. Определение  межосевого расстояния, длины, угла охвата.

межосевого расстояния, длины, угла охвата.

3) Допускаемая нагрузка на ремень:

4) Число ремней:

Оси и валы

Оси – служебные детали, предназначенные для поддержания нанизанных на них вращающихся деталей и работают только на изгиб.

Валы – служебные детали, предназначенные для поддержания нанизанных на них деталей и работают на кручение, изгиб, сжатие, растяжение.

Валы 1го рода работают на чистое кручение.

Валы 2го рода работают на кручение, изгиб, сжатие, растяжение (на сложное сопротивление).

По конструкции валы могут быть:

- прямые;

- коленчатые;

- фасонные;

- пустотелые;

- составные;

- гибкие.

Коленчатые валы в механизмах преобразуют вращательное движение в поступательное. Гибкие валы применяются в бормашинах для зубов.

Опорная часть валов, осей называется цапфа (шип), а промежуточная опора – шейка. Торцевая часть вала – пята.

Материалы валов те же, что и колес, звездочек (Ст5, Ст6 ГОСТ 360; Ст30, 40, 45, 50 ГОСТ 1050; Ст20Х, Ст40Х; 12ХН3А ГОСТ 4345).

Оси и валы опираются на подшипники качения или скольжения.

;

;

– коэффициент износа от

– коэффициент износа от  ;

;

=2…5 м/с;

=2…5 м/с; ;

;

– крутящий момент на валу червячного колеса;

– крутящий момент на валу червячного колеса; – коэффициент нагрузки.

– коэффициент нагрузки. ”.

”.

(табл. 3 или стр. 33, Дунаев).

(табл. 3 или стр. 33, Дунаев).

при

при

при

при

при

при

при

при  .

. .

.

– угол трения стального червяка и колеса.

– угол трения стального червяка и колеса.

– шаг цепи;

– шаг цепи;  – число зубьев (звеньев) звёздочки.

– число зубьев (звеньев) звёздочки. и спокойной нагрузкой – СЧ15, СЧ18.

и спокойной нагрузкой – СЧ15, СЧ18.

звёздочек для роликовых цепей зависит от передаточного отношения (табл. 4).

звёздочек для роликовых цепей зависит от передаточного отношения (табл. 4).

6

6

где

где

[мм],

[мм],  [мм].

[мм].

[мм].

[мм].

– углы обхвата;

– углы обхвата; – частота вращения ведущего и ведомого шкивов;

– частота вращения ведущего и ведомого шкивов; – предварительное натяжение ремня;

– предварительное натяжение ремня; – силы в ведущей и ведомой ветвях;

– силы в ведущей и ведомой ветвях; – соответственно крутящие моменты;

– соответственно крутящие моменты; – диаметры шкивов.

– диаметры шкивов.

- основание натурального логарифма;

- основание натурального логарифма; - коэффициент трения ремня о шкивы (разных): 0,25…0,5;

- коэффициент трения ремня о шкивы (разных): 0,25…0,5; - угол обхвата ремнем шкива.

- угол обхвата ремнем шкива.

– полезное окружное усилие.

– полезное окружное усилие.

– площадь поперечного сечения ремня,

– площадь поперечного сечения ремня,

- модуль упругости материала ремня, МПа;

- модуль упругости материала ремня, МПа; - окружная сила, Н.

- окружная сила, Н.

, скорость

, скорость

где

где  – диаметр ведущего шкива,

– диаметр ведущего шкива,  - толщина.

- толщина. ].

].

- допускаемое напряжение;

- допускаемое напряжение; - коэф. угла обхвата (при

- коэф. угла обхвата (при  – коэф. скорости (при

– коэф. скорости (при  );

); – коэф. нагружения (при спокойной нагрузке);

– коэф. нагружения (при спокойной нагрузке); - коэф. положения оси (при

- коэф. положения оси (при  ).

).

- минимальное межосевое расстояние;

- минимальное межосевое расстояние; - диаметры ведущего и ведомого шкивов.

- диаметры ведущего и ведомого шкивов.

,

,

. Определение

. Определение  межосевого расстояния, длины, угла охвата.

межосевого расстояния, длины, угла охвата.