Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

МЕТОДИЧЕСКОЕ ПОСОБИЕ ПО ДИСЦИПЛИНЕ

“ОСНОВЫ ПРОЕКТИРОВАНИЯ”

Содержание

§1. Курсовой проект – итог изучения дисциплины ОП.

Введение в основы проектирования.

Область применения передач.

§ 4. Общие требования к механизмам машин.

Условия работы зубьев в зацеплении и виды разрушений.

§6. Материалы зубчатых колёс.

Определение межосевого расстояния цилиндрической

зубчатой передачи.

Расчёт закрытой конической зубчатой передачи.

Расчёт закрытой червячной передачи на контактную

прочность.

Цепные передачи.

Ременная передача.

Клиноременная передача.

Оси и валы.

Расчёт осей и валов на прочность.

Определение опорных реакции на подшипниках валов для

различных редукторов.

Факторы, влияющие на предел длительной

выносливости.

Расчёт вала на колебание.

Подшипники.

Классификация ПК.

Маркировка подшипников качения.

Подшипники скольжения.

Расчёт пружин цилиндрических винтовых

растяжения-сжатия.

Соединения.

Пример начала расчёта курсового проекта.

Курсовой проект

Состоит из:

I. РПЗ (расчётно-пояснительной записки) с ТЗ;

II. Сборочного чертежа редуктора и привода форматов

А1(594*841) со спецификациями.

РПЗ содержит:

1)ТЗ – техническое задание;

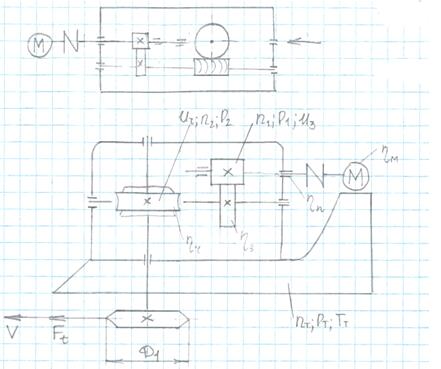

2) схему привода с параметрами на исполнительном механизме;

3) кинематический расчёт привода с выбором ЭД (3х-фазный, асинхронный, с короткозамкнутым ротором модели АО или АИР по ТУ (стандарт предприятия);

4) расчёт передач на прочность с выбором стандартных элементов межосевого расстояния, модуля зацепления), геометрических размеров деталей и т.п.)

|

|

5) расчёт валов с подбором стандартных подшипников качения, проверенных на долговечность;

6) расчёт шпоночных соединений, болтов;

7) подбор муфты по диаметрам соединяемых валов редуктора и ЭД, выбор посадок;

8) выбор смазки для редуктора;

9) составление спецификаций на сборочные чертежи редуктора и привода.

Введение в основы проектирования

Проектирование – это инженерное искусство, базирующееся на знании аналогов, знании ЕСКД, знании ТМ, сопромата, технических материалов, теории машин и механизмов (ТММ), умении быстро считать, наличии информации о применении аналогов в действительности, умении конструировать.

Projectus – (лат. “брошенный вперед”)

Конструирование – это творческий процесс, направленный на разработку изделия или изобретения с наименьшими расходами на изготовление и эксплуатацию.

ОП, являясь частью знаний о машиностроении, изучает расчёт и проектирование деталей, механизмов, аппаратов, машин, технологических процессов.

Машина (Machine фр. – сооружение, устройство) – это устройство, предназначенное для преобразования движения, энергии, информации с целью выполнения полезной работы.

Аппарат (Apparatus лат. – оборудование, приспособление).

Механизм – совокупность звеньев, соединенных кинематическими парами, предназначенными для преобразования движения.

Деталь – это элементарная часть машины, изготовленная из одного куска материала.

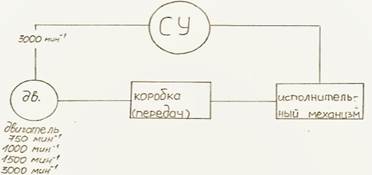

Все машины – роботы, позволяющие увеличить производительность труда, обеспечить санитарно-гигиеническую, экологическую, пожарную безопасность труда, скорость, дальность перемещения в пространстве и т.п. Схематически машина состоит из трёх основных частей (рис. 1).

Рис. 1. Схема машины

§3. Область применения передач☻

Таблица 1

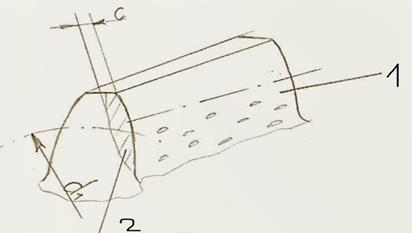

Виды разрушений.

С – глубина абразивного износа

1 - Усталостный питтинг (выкрошивание) у смазываемых колёс в закрытых передачах (редукторах) от “защемления” смазки в микротрещинах.

|

|

2 - Абразивный износ у смазываемых открытых передач (лебедки) от пыли, грязи, продуктов износа приводит к уменьшению сечения зуба и усталостному излому.

Следовательно, в зубчатых передачах имеют значение напряжения: [  ] и [

] и [  ] при расчетах на прочность.

] при расчетах на прочность.

§6. Материалы зубчатых колёс

Главная характеристика сталей – это твёрдость. Для достижения требований по твёрдости стали подвергают термообработке:

-нормализация (обязательная, дает твёрдость НВ170…203);

-улучшение;

-закалка;

-цементация.

В зависимости от твёрдости, стали делятся на 2 группы:

1 группа: НВ  350;

350;

2 группа: НВ  350.

350.

Конструкционные стали:

ГОСТ 1050: Ст45,50,80 и т.д.ГОСТ 4543: 40Х, 40ХН3А и др.

Предел длительной контактной выносливости для сталей 1ой группы (по табл.):

Предел длительной изгибной выносливости этой же стали:

Допускаемое напряжение:

где

1,1 – коэффициент запаса.

1,1 – коэффициент запаса.

[  ] и [

] и [  ] применяются для расчётов на прочность. Колёса из материалов 1й группы просты в изготовлении, но имеют низкую несущую способность.

] применяются для расчётов на прочность. Колёса из материалов 1й группы просты в изготовлении, но имеют низкую несущую способность.

Материалы 2й группы.

Той же стали имеют твёрдость НВ  350 и термообработку (закалку, цементацию, азотирование и др.). Твёрдость увеличивается до HRC 50…63. Увеличение твердости в 2 раза увеличивает несущую способность передачи в 4 раза, что позволяет уменьшить габариты передачи. Предел длительной контактной выносливости такой стали:

350 и термообработку (закалку, цементацию, азотирование и др.). Твёрдость увеличивается до HRC 50…63. Увеличение твердости в 2 раза увеличивает несущую способность передачи в 4 раза, что позволяет уменьшить габариты передачи. Предел длительной контактной выносливости такой стали:

;

;

Изготовить колеса из такой стали намного труднее и дороже.

Таблица 2

| 8-14 | 16-30 | 31 |

| 4 | 2 | 1 |

– округлить до целого числа.

– округлить до целого числа.

Модуль зацепления.

Коэффициент диаметра червяка (конструктивный параметр):

Округлить до целого и по таблицам согласовать с модулем  (табл. 3 или стр. 33, Дунаев).

(табл. 3 или стр. 33, Дунаев).

Таблица 3

| 2. 5; 3.15;4;5 | 6.3;8;10;12.5 | 16 |

| 8;10;12.5;16;20 | 8;10;12.5;14;16;20 | 8;10;12.5;16 |

Делительный диаметр червяка:

наружный:

внутренний:

Делительный, наружный, внутренний и самый большой диаметры червячного колеса:

Ширина венца колеса:

где  при

при

при

при

Длина нарезанной части витков червяка:

при

при

при

при  .

.

Угол подъёма винтовой линии червяка:

.

.

КПД передачи:

– угол трения стального червяка и колеса.

– угол трения стального червяка и колеса.

При

При

(стр. 34-38, Дунаев)

Цепные передачи

Применяют при больших межосевых расстояниях в транспортах (мотоциклы), сельхоз машинах (комбайны), строительных (лебедки), горных нефтяных машинах, станках, эскалаторах, конвейерах.

|

|

Максимальные мощности и окружные скорости – 5000 кВт, V =35 м/с. Наибольшее применение при мощности N =100 кВт и V =15 м/с.

По конструкции приводные цепи могут быть:

- втулочные;

- роликовые;

- зубчатые;

- фасоннозвездные.

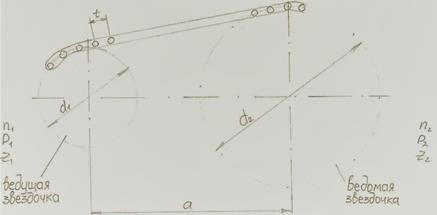

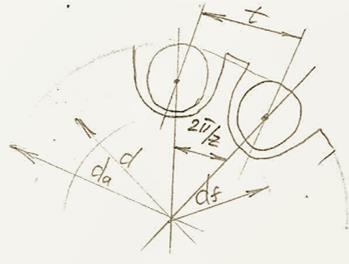

Рис.10. Схема цепной передачи

Рис.11. Схема звена цепи

Делительный диаметр звездочки:

где  – шаг цепи;

– шаг цепи;  – число зубьев (звеньев) звёздочки.

– число зубьев (звеньев) звёздочки.

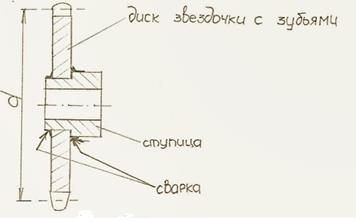

Материалы звездочек – стали 40, 45, 40Х, 35ХГСА с закалкой до HRC 40…50, цементируемой стали 15, 20, 20Х, 12ХН2 с термообработкой HRC 50…60. Армированный пластик – фторопласт, вулколан для бесшумных передач. Материалы цепей те же, что и звёзд. Для тихоходных передач  и спокойной нагрузкой – СЧ15, СЧ18.

и спокойной нагрузкой – СЧ15, СЧ18.

Рис.12. Эскиз сварной звёздочки

Минимальное число зубьев  звёздочек для роликовых цепей зависит от передаточного отношения (табл. 4).

звёздочек для роликовых цепей зависит от передаточного отношения (табл. 4).

Таблица 4

| 1…2 | 2…4 | 4…6 |  6 6

|

| 32…28 | 25…20 | 18…16 | 14…12 |

где

где

КПД передачи зависит от сборки и смазки

Межосевое расстояние:

Окружное усилие:

Делительный диаметр звёздочек:

[мм],

[мм],  [мм].

[мм].

Число звеньев цепи

Длина цепи:  [мм].

[мм].

Цепь проверяется на износоустойчивость (стр.286, Чернавский Проектирование механизмов передач).

Ременная передача.

Состоит из двух шкивов и надетого на них с натягом бесконечного ремня.

Крутящий момент передачи равен моменту трения, который связан с натягом ремня.

Ремни бывают:

- плоские;

- клиновые;

- круглые;

- зубчатые;

- поликлиновые.

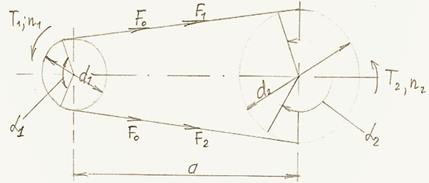

Рис. 13 Схема ременной передачи

– углы обхвата;

– углы обхвата;

– частота вращения ведущего и ведомого шкивов;

– частота вращения ведущего и ведомого шкивов;

– предварительное натяжение ремня;

– предварительное натяжение ремня;

– силы в ведущей и ведомой ветвях;

– силы в ведущей и ведомой ветвях;

– соответственно крутящие моменты;

– соответственно крутящие моменты;

– диаметры шкивов.

– диаметры шкивов.

Преимущества ременной передачи:

1) простота конструкции;

2) возможность передачи крутящего момента на расстояние до 15м;

3) плавность, бесшумность.

Недостатки:

1) необходимость большого предварительного натяжения ремня;

2) малая долговечность ремня.

Отношение между натяжением ветвей было установлено Эйлером:

где  - основание натурального логарифма;

- основание натурального логарифма;

|

|

- коэффициент трения ремня о шкивы (разных): 0,25…0,5;

- коэффициент трения ремня о шкивы (разных): 0,25…0,5;

- угол обхвата ремнем шкива.

- угол обхвата ремнем шкива.

Полезный крутящий момент:

– полезное окружное усилие.

– полезное окружное усилие.

Для обеспечения трения между ремнем и шкивом необходимо предварительное натяжение:

где  - предварительное натяжение.

- предварительное натяжение.

Коэффициент натяжения передачи:

который тесно связан с КПД (плоскоременной η=0,97, клиноременной η=0,96) и относительным удлинением ремня:

где  – площадь поперечного сечения ремня,

– площадь поперечного сечения ремня,

- модуль упругости материала ремня, МПа;

- модуль упругости материала ремня, МПа;

- окружная сила, Н.

- окружная сила, Н.

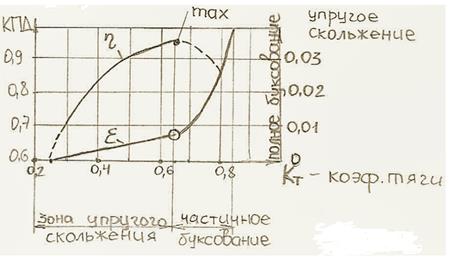

Эта зависимость определяется при испытании на стендах в виде кривых скольжения (графики тяговой способности и КПД).

Рис.14. Кривые скольжения для ременной передачи

Передача в горизонтальном положении. Угол обхвата  , скорость

, скорость

где

где  – диаметр ведущего шкива,

– диаметр ведущего шкива,  - толщина.

- толщина.

Поперечное сечение ремня A [  ].

].

Сила натяжения ремня  [Н].

[Н].

Где  - допускаемое напряжение;

- допускаемое напряжение;

- коэф. угла обхвата (при

- коэф. угла обхвата (при  );

);

– коэф. скорости (при

– коэф. скорости (при  );

);

– коэф. нагружения (при спокойной нагрузке);

– коэф. нагружения (при спокойной нагрузке);

- коэф. положения оси (при

- коэф. положения оси (при  ).

).

Длина ремня:

Где  - минимальное межосевое расстояние;

- минимальное межосевое расстояние;

- диаметры ведущего и ведомого шкивов.

- диаметры ведущего и ведомого шкивов.

Ширина резинотканных ремней стандартизирована ГОСТ 23831-2013:

20; 25; 32; 40; 50; 63; …; 450 мм.

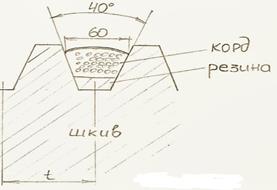

Клиноременная передача.

Рис.15

Клиновые ремни имеют большую несущую способность. Работают за счёт трения боковыми поверхностями в шкиве. Размеры ремней шкивов стандартизированы ГОСТ-1284-2013: О, А, Б, В, Г, Д, Е.

Расчет передачи сводится к определению числа ремней. Исходные данные:

1)По мощности и скорости ремня выбирается стандартное сечение. Мощность в кВт, передаваемая одним ремнем:

,

,

2)Выбор диаметра ведущего шкива  . Определение

. Определение  межосевого расстояния, длины, угла охвата.

межосевого расстояния, длины, угла охвата.

3) Допускаемая нагрузка на ремень:

4) Число ремней:

Оси и валы

Оси – служебные детали, предназначенные для поддержания нанизанных на них вращающихся деталей и работают только на изгиб.

Валы – служебные детали, предназначенные для поддержания нанизанных на них деталей и работают на кручение, изгиб, сжатие, растяжение.

Валы 1го рода работают на чистое кручение.

Валы 2го рода работают на кручение, изгиб, сжатие, растяжение (на сложное сопротивление).

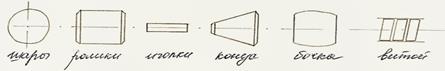

По конструкции валы могут быть:

- прямые;

- коленчатые;

- фасонные;

- пустотелые;

- составные;

- гибкие.

Коленчатые валы в механизмах преобразуют вращательное движение в поступательное. Гибкие валы применяются в бормашинах для зубов.

Опорная часть валов, осей называется цапфа (шип), а промежуточная опора – шейка. Торцевая часть вала – пята.

Материалы валов те же, что и колес, звездочек (Ст5, Ст6 ГОСТ 360; Ст30, 40, 45, 50 ГОСТ 1050; Ст20Х, Ст40Х; 12ХН3А ГОСТ 4345).

|

|

Оси и валы опираются на подшипники качения или скольжения.

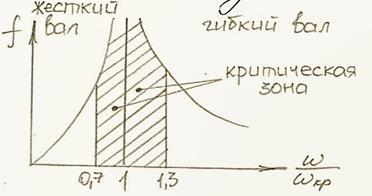

Расчёт вала на колебание

Колебания валов при вращении возникают по причине неуравновешенности деталей, насаженных на вал, что приводит к возникновению центробежной силы F ц. Рассмотрим два состояния вала с колесами.

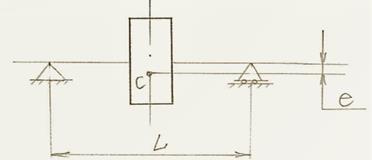

Вал не вращается:

c – центр масс;

e – эксцентриситет;

L – пролёт между опорами вала

(рис)

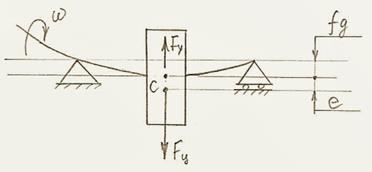

Вал вращается:

(рис)

При вращении с угловой скоростью  возникают центробеженная сила F ц, где m – масса диска. Под действием силы F ц вал прогибается (fg), что вызывает сиу упругости F у , где k – коэффициент жёсткости вала:

возникают центробеженная сила F ц, где m – масса диска. Под действием силы F ц вал прогибается (fg), что вызывает сиу упругости F у , где k – коэффициент жёсткости вала:

где L – пролет между опорами;

E – модуль упругости материала вала;

– момент инерции вала.

– момент инерции вала.

Условие равновесия вала:

Отсюда динамический прогиб вала при вращении:

При  , величина прогиба вала

, величина прогиба вала  , то есть вал разрушается. Такую угловую скорость считают критической –

, то есть вал разрушается. Такую угловую скорость считают критической –  кр и прогиб тоже:

кр и прогиб тоже:

Зависимость динамического прогиба fg от  :

:

условие нормальной работы:

Рис. Зависимость динамического прогиба fg от

Подшипники

- Скольжения (ПС);

- Качения (ПК).

Подшипники являются служебными изделиями, выполняющими функцию опор осей и валов. ПК изготавливаются на специализированных заводах, которые на каждом подшипнике ставят свое клеймо и марку подшипника, выполняемого по принципу полной взаимозаменяемости. ПК по сравнению с ПС имеют ряд преимуществ:

1) высокий КПД = 0,99 для пары подшипников;

2) вринцип ПВЗ позволяет упростить процесс как проектирования так и ремонта опор;

3) стандартизация производства обеспечивает низкую себестоимость;

4) простота техобслуживания.

Недостатки:

1) малая долговечность при высоких оборотах;

2) отсутствие диаметрального разъема;

3) низкая демпфирующая способность при вибрационных нагрузках;

Классификация ПК

По форме тел качения – шариковые, роликовые.

По виду воспринимаемой нагрузки –радиальные, радиально упорные, упорные.

Габариты подшипников определяются серией (третья цифра справка в марке).

Класс точности показывается цифрой перед маркой затем дефис (–) и указывается марка.

0 – нормальный класс

6 – повышенный

5 – особо повышенный

4 – высокий

2 – особо высокий

Стоимость подшипников от «0» класса до «2» увеличивается в 10 раз.

Например: 6 (повышенный класс точности)  36207

36207

Материалы: шары и ролики ШХ-15, внутреннее кольцо ШХ-9, наружное ШХ-6, твердость HRC 60, обработка, шлифовка и полировка.

ПК выбирают по диаметру вала и долговечности (ресурс) определяют по формуле

ых; 3,3 для роликовых

ых; 3,3 для роликовых

n – число оборотов, мин-1;

Cg [ H ] – динамическая грузоподъемность (радиальная нагрузка, которую подшипник воспринимает без выкрашивания в течении 1 мин оборотов внутреннего кольца);

Русл [ H ] – условная нагрузка, которая определяется для ридиально упорных ПК по формуле

Для радиальных:

Для упорных:

Подшипники скольжения

Преимущества по сравнению с подшипниками качения:

1) Возможность разъема для коленчатых валов;

2) Большие скорости (V > 30 м/с);

3) Бесшумность, точность;

4) Работа в агрессивных средах;

5) Простота конструкции и дешевизна для тихоходных механизмов. Малый наружный диаметр.

Основным рабочим элементом является вкладыш из антифрикционного материала (бронза, баббит, чугун, пластмассы)

Перегрев подшипника от трения цапфы о вкладыш является основной причиной его разрушения. В зависимости от режима работы подшипника в нем может быть полужидкостное или жидкостное трение.

Коэффициент полужидкостного трения равен f = 0,008…0,1.

Эти подшипника рассчитывают:

1) По условному давлению

(рис)

=15 МПа

=15 МПа

2) По условию [

,

,

Соединения

Разъемные Неразъемные

1) Резьбовые 1) Сварные

2) Шпоночные 2) Паяные

3) Шлицевые 3) Заклёпочные

4) Клиновые 4) Клеевые

5) Клеммовые 5) С натягом

6) Штифтовые

7) Фрикционные

Стандартизация шпоночных и шлицевых соединений

Шпоночные соединения:

Вал:

· Зубчатое колесо

· Шкив

· Муфта

· Рукоятка и т.п.

При невысоких требованиях. Служат для передачи крутящего момента, для продольного перемещения втулки на валу.

Виды шпонки соединений:

с призматическими, сегментами, клиновыми, тангенциальными шпонками.

Призматические шпонки

Размеры шпонок, сечения пазов, допуски и посадки регламентируются ГОСТ 23360-2013. Материал чисто тянутая сталь  Часто применяется материал вала СТ 5.

Часто применяется материал вала СТ 5.

Пример начала расчёта курсового проекта

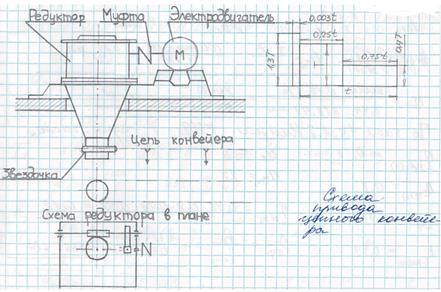

Схема привода цепного конвейера

Данные:

- окружная сила на барабане ленточного или на звездочке цепного конвейера;

- окружная сила на барабане ленточного или на звездочке цепного конвейера;

– скорость движения ленты или цепи;

– скорость движения ленты или цепи;

- шаг цепи;

- шаг цепи;

– число зубьев.

– число зубьев.

1. Кинематический расчёт и выбор электродвигателя

Частота вращения:

По табл. 1.1, 1.2 (Дунаев), выбираем КПД и передаточные числа:

Принимаю:

КПД:  ;

;

Требуемая мощность и частота:

По табл.24.9 выбираю электродвигатель 90 L 6/925,

2. Определение вращающих моментов на валах привода.

Частота вращения вала колеса тихоходной ступени:

Вращающий момент на приводном валу:

Момент на валу колеса тихоходной ступени редуктора:

Момент на валу шестерни быстроходной ступени:

Мощность на тихоходном валу 1ой ступени:

=1,5 кВт*0,98*0,99*0,98=1,42 кВт;

=1,5 кВт*0,98*0,99*0,98=1,42 кВт;

Мощность на тихоходном валу 2ой ступени:

=1,42 кВт*0,98*0,99*0,85=1,17 кВт;

=1,42 кВт*0,98*0,99*0,85=1,17 кВт;

| № вала | n,об/мин частота вращения | Р, мощность (кВт) | Т, крутящий момент (Нм) |

| 1 | 1000 | 1,5 | 14,3 |

| 2 | 225 | 1,42 | 49 |

| 3 | 9 | 1,17 | 1192,5 |

Расчёт червячной передачи

Определение скорости скольжения:

II группа

II группа  материал ЛАЖМц66-6-3-2.

материал ЛАЖМц66-6-3-2.

Способ отливки: к – в кокиль;

Допускаемые контактные напряжения:

- для червяков с твердостью на поверхности витков

- для червяков с твердостью на поверхности витков  45 HRC.

45 HRC.

Допускаемое напряжение изгиба:

Коэффициент долговечности:

– эквивалентное число циклов нагружения зубьев червячного колеса.

– эквивалентное число циклов нагружения зубьев червячного колеса.

Режим работы (стр16 по рис. 2.3): II – средний равновероятностный.

Суммарное число циклов перемены направления (стр 31):

II группа (стр33)

Предельные допускаемые напряжения (для II гр.):

Межосевое расстояние:

– коэффициент концентрации нагрузки.

– коэффициент концентрации нагрузки.

Стандартизирую:

Основные параметры передачи:

Модуль передачи:

Коэффициент диаметра червяка:

Размеры червяка и колеса (стр.34, рис.2,13).

Диаметр делительный червяка:

Диаметр вершин витков:

Диаметр впадин:

Делительный диаметр колеса:

Диаметр вершин зубьев:

Диаметр впадин:

МЕТОДИЧЕСКОЕ ПОСОБИЕ ПО ДИСЦИПЛИНЕ

“ОСНОВЫ ПРОЕКТИРОВАНИЯ”

Содержание

§1. Курсовой проект – итог изучения дисциплины ОП.

Введение в основы проектирования.

Область применения передач.

§ 4. Общие требования к механизмам машин.

|

|

|

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!