ПРАКТИЧЕСКАЯ РАБОТА

Тема: Расчёт цилиндрической прямозубой передачи.

Задание: Рассчитать цилиндрическую прямозубую нереверсивную передачу.

Пример 1.

Дано: Р1 = 18,5 кВт; n1 = 735 об/мин; n2 = 210 об/мин; материал зубчатых колёс: сталь – сталь; нагрузка с умеренными толчками.

Решение:

1. Определяем передаточное отношение:

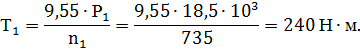

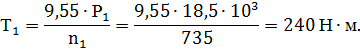

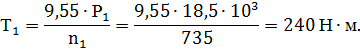

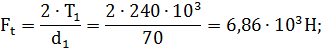

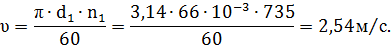

Находим вращающий момент на валу шестерни:

3. Выбираем марку материала и назначаем химико-термическую обработку зубьев; определяем допускаемые напряжения.

Используя таблицы 2 и 3, назначаем для изготовления зубчатых колёс сталь с поверхностной закалкой ТВЧ до твёрдости > НВ350.

Принимая по таблице 3 для стали 45 (HRC40…52) σ0НР = 800 МПа; NН0 = 6·107; σ0FР = 230 МПа для нереверсивной передачи; NF0 = 4·106 и назначая ресурс передачи tч = 104 ч, находим число циклов напряжений:

NHE = NFE = 60·tч·n2 = 60·104·210 = 12,6·107.

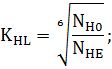

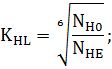

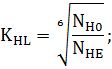

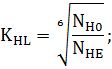

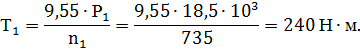

Так как NHE > NH0 и NFE > NF0, то значение коэффициента циклической долговечности KHL = 1 и KFL = 1. В противном случае коэффициенты циклической долговечности определяют по формулам:

Предельное значение KHL ограничивают: для стальных колёс при однородной структуре материала зуба KHL ≤ 2,6, при поверхностном упрочнении KHL ≤ 1,8; для чугунных колёс 1 ≤ KHL ≤ 2,4; для неметаллических колёс KHL = 1.

Чтобы при действии расчётной нагрузки на произошло разрушение зуба от нарушения статической прочности, максимальное значение коэффициента KFL ≤ 1,63.

Определяем допускаемые напряжения:

σHP = σ0HP·KHL =800·1 = 800 МПа;

σFP = σ0FP·KFL =230·1 = 230 МПа.

4. По таблице 4 для прямозубых колёс выбираем значение коэффициента Ка = 4950 Па1/3 для материала сталь – сталь.

Коэффициент ширины зубчатых колёс ψba = 0,315…0,5 при симметричном расположении зубчатых колёс относительно опор.

Принимая ψba = 0,4, определяем ψbd по формуле:

ψbd = 0,5·ψba·(u + 1) = 0,5·0,4·(3,5 + 1) = 0,9.

По таблице 5, интерполируя, находим (при > НВ350) KHβ = 1,08 и KFβ = 1,115.

5. Для вычисления модуля открытой передачи необходимо найти z1, z2, YF и наименьшее значение прочностной характеристики σFP/YF зуба.

При нарезании зубьев методом обкатки zmin = 17 при условии отсутствия подрезания, однако в передачах стремятся иметь z1 ≥ 20…30.

Принимая z1 = 20, определяем число зубьев колеса:

z2 = u·z1 = 3,5·20 = 70.

По таблице 6 находим YF при z1 = 20 и z2 = 70: Y'F = 4,12, Y''F = 3,815 -- среднее значение при z = 60 и z = 80.

Так как Y'F > Y''F, а σFP принято общим для шестерни и колеса, то σFP/YF для шестерни будет меньше, чем для колеса и, следовательно, расчёт на прочность зуба при изгибе необходимо выполнить по зубу шестерни. Итак, модуль передачи при Кm = 1,4

По таблице 7 принимаем m = 3,5 мм.

6. Определяем параметры передачи.

Вычисляем делительные диаметры шестерни и колеса:

d1 = m·z1 = 3,5·20 = 70 мм;

d2 = m·z2 = 3,5·70 = 245 мм.

Вычисляем диаметры вершин зубьев шестерни и колеса:

da1 = d1 + 2·m = 80 + 2·3,5 = 87 мм;

da2 = d2 + 2·m = 245 + 2·3,5 = 238 мм.

Вычисляем диаметры впадин шестерни и колеса:

df1 = d1 – 2,5·m = 80 – 2,5·3,5 = 71,25 мм;

df2 = d2 – 2,5·m = 245 – 2,5·3,5 = 236,25 мм.

7. Уточняем передаточное число, межосевое расстояние и находим ширину зубчатых колёс:

аω = 0,5·(d1 + d2) = 0,5·(70 + 245) = 157,5 мм;

b2 = ψbd·d1 = 0,9·70 = 63 мм.

Принимаем b2 = 63 мм, b1 = 65 мм.

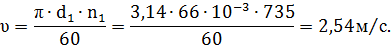

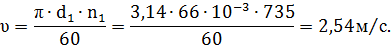

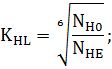

8. Определяем окружную скорость и назначаем степень точности передачи:

По таблице 8 при 2 м/с < υ < 6 м/с принимаем восьмую степень точности передачи.

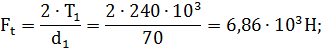

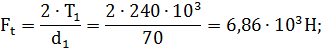

9. Вычисляем силы, действующие в зацеплении:

Fr = Ft·tg20° = 6,86·103·0,364 = 2,5·103 Н.

Пример 2.

Дано: Р1 = 18,5 кВт; n1 = 735 об/мин; n2 = 210 об/мин; материал зубчатых колёс: сталь – сталь; нагрузка с умеренными толчками.

Решение:

1. Определяем передаточное отношение:

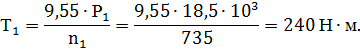

Находим вращающий момент на валу шестерни:

3. Выбираем марку материала и назначаем химико-термическую обработку зубьев; определяем допускаемые напряжения.

Используя таблицы 2 и 3, назначаем для изготовления зубчатых колёс сталь с поверхностной закалкой ТВЧ до твёрдости > НВ350.

Принимая по таблице 3 для стали 45 (HRC40…52) σ0НР = 800 МПа; NН0 = 6·107; σ0FР = 230 МПа для нереверсивной передачи; NF0 = 4·106 и назначая ресурс передачи tч = 104 ч, находим число циклов напряжений:

NHE = NFE = 60·tч·n2 = 60·104·210 = 12,6·107.

Так как NHE > NH0 и NFE > NF0, то значение коэффициента циклической долговечности KHL = 1 и KFL = 1. В противном случае коэффициенты циклической долговечности определяют по формулам:

Предельное значение KHL ограничивают: для стальных колёс при однородной структуре материала зуба KHL ≤ 2,6, при поверхностном упрочнении KHL ≤ 1,8; для чугунных колёч 1 ≤ KHL ≤ 2,4; для неметаллических колёс KHL = 1.

Чтобы при действии расчётной нагрузки на произошло разрушение зуба от нарушения статической прочности, максимальное значение коэффициента KFL ≤ 1,63.

Определяем допускаемые напряжения:

σHP = σ0HP·KHL =800·1 = 800 МПа;

σFP = σ0FP·KFL =230·1 = 230 МПа.

4. По таблице 4 для прямозубых колёс выбираем значение коэффициента Ка = 4950 Па1/3 для материала сталь – сталь.

Коэффициент ширины зубчатых колёс ψba = 0,315…0,5 при симметричном расположении зубчатых колёс относительно опор.

Принимая ψba = 0,4, определяем ψbd по формуле:

ψbd = 0,5·ψba·(u + 1) = 0,5·0,4·(3,5 + 1) = 0,9.

По таблице 5, интерполируя, находим (при > НВ350) KHβ = 1,08 и KFβ = 1,115.

5. Вычисляем межосевое расстояние:

Принимаем аω = 150 мм.

6. Определяем параметры передачи.

Находим модуль закрытой передачи:

m = (0,01…0,02)·аω = (0,01…0,02)·150 = 1,5…3,0 мм.

По таблице 7 принимаем m = 2 мм.

Определяем число зубьев шестерни и колеса:

Принимаем z1 = 33;

z2 = u·z1 = 3,5·33 = 119.

Вычисляем делительные диаметры шестерни и колеса:

d1 = m·z1 = 2·33 = 66 мм;

d2 = m·z2 = 2·119 = 238 мм.

Вычисляем диаметры вершин зубьев шестерни и колеса:

da1 = d1 + 2·m = 66 + 2·2 = 70 мм;

da2 = d2 + 2·m = 238 + 2·2 = 242 мм.

Вычисляем диаметры впадин шестерни и колеса:

df1 = d1 – 2,5·m = 66 – 2,5·2 = 61 мм;

df2 = d2 – 2,5·m = 238 – 2,5·2 = 233 мм.

7. Уточняем передаточное число, межосевое расстояние и находим ширину зубчатых колёс:

аω = 0,5·(d1 + d2) = 0,5·(66 + 238) = 152 мм;

b2 = ψbа·аω = 0,4·152 = 60,8 мм.

Принимаем b2 = 60 мм, b1 = 62 мм.

8. Определяем окружную скорость и назначаем степень точности передачи:

По таблице 8 при 2 м/с < υ < 6 м/с принимаем восьмую степень точности передачи.

9. Вычисляем силы, действующие в зацеплении:

Fr = Ft·tg20° = 7,06·103·0,364 = 2,57·103 Н.

Задания для практической работы

Таблица 1 – Исходные данные

| № варианта

| Р1, кВт

| n1, об/мин

| n 2, об/мин

| Тип передачи

|

| 1

| 15

| 735

| 210

| открытая

|

| 2

| 16

| 740

| 215

| закрытая

|

| 3

| 17

| 745

| 220

| открытая

|

| 4

| 18

| 750

| 225

| закрытая

|

| 5

| 19

| 755

| 230

| открытая

|

| 6

| 20

| 760

| 235

| закрытая

|

| 7

| 21

| 765

| 240

| открытая

|

| 8

| 22

| 77

| 245

| закрытая

|

| 9

| 23

| 775

| 250

| открытая

|

| 10

| 24

| 780

| 255

| закрытая

|

| 11

| 25

| 785

| 260

| открытая

|

| 12

| 26

| 790

| 265

| закрытая

|

| 13

| 27

| 795

| 270

| открытая

|

| 14

| 28

| 800

| 275

| закрытая

|

| 15

| 29

| 805

| 280

| открытая

|

| 16

| 30

| 810

| 285

| закрытая

|

| 17

| 31

| 815

| 290

| открытая

|

| 18

| 32

| 820

| 295

| закрытая

|

| 19

| 33

| 825

| 300

| открытая

|

| 20

| 34

| 830

| 305

| закрытая

|

| 21

| 35

| 835

| 310

| открытая

|

| 22

| 36

| 840

| 315

| закрытая

|

| 23

| 37

| 845

| 320

| открытая

|

| 24

| 38

| 850

| 325

| закрытая

|

| 25

| 39

| 855

| 330

| открытая

|

| 26

| 40

| 860

| 335

| закрытая

|

| 27

| 41

| 865

| 340

| открытая

|

| 28

| 42

| 870

| 345

| закрытая

|

| 29

| 43

| 875

| 350

| открытая

|

| 30

| 44

| 880

| 355

| закрытая

|

| 31

| 45

| 885

| 360

| открытая

|

| 32

| 46

| 890

| 365

| закрытая

|

| 33

| 47

| 895

| 370

| открытая

|

| 34

| 48

| 900

| 375

| закрытая

|

| 35

| 49

| 905

| 380

| открытая

|

Таблица 2 – Рекомендации по выбору материала зубчатых колёс и химико-термической обработки зубьев

| Сталь НВ < 350 – чугун

| Тихоходные передачи больших габаритов и невысокой точности(8 и 9 степени). Менее чувствительны к недостаточной смазке

|

| Сталь – сталь, улучшение, НВ < 350

| Мелкосерийное производство. Редукторы как специальные, так и общего назначения. Невысокие нагрузки и скорости, отсутствие жёстких требований к габаритам

|

| Сталь – сталь, закалка объёмная или поверхностная, НВ > 350

| Колёса со средней несущей способностью и повышенной скоростью коробок передач и специальных редукторов общего машиностроения. Редко переключаемые колёса коробок передач общего машиностроения. Переключение не на ходу

|

| Сталь – сталь, цементация, нитроцементация с закалкой, НВ > 350

| Ответственные высоконагруженные передачи с повышенными требованиями к габаритам, работающие на повышенных скоростях, высокой точности (5, 6 и 7 степени). Требуются добавочные отделочные операции. Часто переключаемые колёса коробок передач

|

| Полиамид – сталь

| Колёса, работающие с высокими скоростями и малыми нагрузками, при недостаточной жёсткости конструкции. Уменьшают шум передачи. Спаренное стальное колесо должно быть достаточно твёрдым (НВ >300), с низкой шероховатостью поверхности (шлифованное или шевингованное). Значительные габариты

|

Таблица 3 – Допускаемые напряжения для зубьев при расчёте зубчатых передач на выносливость

Материал

Термообработка

|

Твёрдость

| σ0НР, МПа

| N Н0 ·107

| σ0 F Р, МПа

| N Н0 ·108

| |

Поверхности

|

Сердцевины

|

Вид нагрузки

|

| нереверсивная

| реверсивная

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

|

| Сталь 45

| Нормализация

| НВ180…200

| 420

| 1

| 155

| 110

| 4

|

| Улучшение

| НВ240…280

| 600

| 1,5

| 195

| 130

| 4

|

| Закалка ТВЧ сквозная с охватом дна впадины

| HRC40…50

| 800

| 6

| 210

| 160

| 4

|

| Закалка ТВЧ поверхностная с охватом дна впадины

| HRC40…52

| HB240…280

| 800

| 6

| 230

| 180

| 4

|

| Сталь 50Г

| Закалка объёмная

| HRC45…50

| 800

| 6

| 220

| 165

| 4

|

| Сталь 40Х

| Нормализация

| HB210…230

| 550

| 1

| 200

| 130

| 4

|

| Улучшение

| HB240…280

| 650

| 2,5

| 230

| 150

| 4

|

| Закалка ТВЧ сквозная с охватом дна впадины

| HRC48…52

| 900

| 8

| 230

| 170

| 4

|

| Закалка ТВЧ поверхностная с охватом дна впадины

| HRC48…52

| HB250…280

| 900

| 8

| 270

| 200

| 4

|

| Сталь 40ХН

| Закалка ТВЧ сквозная с охватом дна впадины

| HRC48…55

| 1000

| 10

| 270

| 200

| 4

|

| Закалка ТВЧ поверхностная с охватом дна впадины

| HRC52…56

| HB260…300

| 1000

| 10

| 320

| 240

| 4

|

| Сталь 20Х и 20ХФ

| Цементация с закалкой и последующей шлифовкой рабочих поверхностей

| HRC52…62

| HRC26…35

| 1100

| 12

| 280

| 210

| 4

|

| Сталь 12ХН3А

| HRC56…62

| HRC30…40

| 1150

| 12

| 330

| 250

| 4

|

| Сталь 18ХГТ

| HRC56…62

| HRC30…40

| 1150

| 12

| 300

| 220

| 4

|

| Сталь 20Х и 40Х

| Нитроцементация с закалкой и последующей шлифовкой рабочих поверхностей

| HRC56…62

| HRC30…40

| 1100

| 12

| 300

| 220

| 4

|

| Сталь 30ХГТ

| HRC56…62

| HRC35…45

| 1100

| 12

| 300

| 220

| 4

|

| Сталь 40Х

| Азотирование (газовое)

| HRC60…65

| HRC25…28

| 950

| 14

| 240

| 215

| 4

|

| Сталь 40ХФА

| HRC60…65

| HRC26…30

| 1050

| 14

| 290

| 260

| 4

|

| Чугун СЧ 32 – 52

| HB187…255

| 550

| 1

| 115

| 80

| 1

|

| Чугун ВЧ 30 – 2

| HB197…265

| 600

| 1

| 120

| 85

| 1

|

Продолжение таблицы 3.

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| 9Стальное литьё 40ХЛ и 40ГЛ

| Закалка с высоким отпуском

| HB190…255

| 600

| 1

| 135

| 90

| 4

|

| Текстолит ПТ и ПТК

| HB30…35

| 45…55

| --

| 40

| 40

| --

|

| ДСП Б и В

| HB30…50

| 50…60

| --

| 50

| 50

| --

|

| Полиамид

(капролон)

| HB14…15

| 42

| --

| 30

| 30

| --

|

Примечание. При расчёте σFP для работы двумя сторонами зуба нагрузки и числа циклов напряжений приняты одинаковыми для обеих сторон зуба.

Таблица 4 – Значение коэффициентов Ка и ZМ

|

Коэффициент

|

Вид зубчатых колёс

|

Материал зубчатых колёс

|

| сталь –

сталь

| сталь –

чугун

| сталь –

бронза

| чугун –

чугун

| текстолит – сталь

| ДСП –

сталь

| полиамид – сталь

|

| Ка, Па1/3

| Прямозубые

| 4950

| 4450

| 4300

| 4150

| 2000

| 2250

| 1550

|

| Косозубые и шевронные

| 4300

| 3900

| 3750

| 3600

| 1700

| 1950

| 1350

|

| ZМ, Па1/2

| Прямозубые и

непрямозубые

| 274·103

| 234·103

| 225·103

| 209·103

| 69,5·103

| 85·103

| 47,5·103

|

Таблица 5 – Значения коэффициентов КНβ и КFβ распределения нагрузки по ширине венца цилиндрического колеса при расчёте на контактную и изгибную выносливость

|

Относительная ширина колеса

|

Вид передачи

| Число зубьев z или zυ

|

| 17

| 20

| 25

| 30

| 40

| 50

| 60

| 80

| 100

| 150

| 300

|

| Зубчатая

| 4,30

| 4,12

| 3,96

| 3,85

| 3,75

| 3,37

| 3,73

| 3,74

| 3,75

| 3,78

| 3,75

|

| Червячная

| --

| 1,98

| 1,87

| 1,76

| 1,55

| 1,45

| 1,40

| 1,34

| 1,30

| 1,27

| 1,24

|

Таблица 7 – Нормальные модули mn эвольвентных цилиндрических зубчатых колёс и внешние окружные модули конических прямозубых колёс (СТ СЭВ 310 – 76)

| 1-й ряд

| 0,6

| 0,8

| 1,0

| 1,25

| 1,5

| 2,0

| 2,5

| 3,0

| 4,0

| 5,0

| 6,0

| 8,0

| 10,0

| 12,0

| 16,0

|

| 2-й ряд

| 0,7

| 0,9

| 1,125

| 1,375

| 1,75

| 2,25

| 2,75

| 3,5

| 4,5

| 5,5

| 7,0

| 9,0

| 11,0

| 14,0

| 18,0

|

Таблица 8 – Степень точности по нормам плавности цилиндрических (СТ СЭВ 641 – 77), конических (СТ СЭВ 186 – 75) и червячных (СТ СЭВ 311 – 76) передач в зависимости от скорости

|

Степень точности передачи

| Окружная скорость υ, υ m; скорость скольжения υ s передачи, м/с

|

|

Цилиндрической

| конической

|

Червячной

|

| прямозубой

| непрямозубой

| прямозубой

|

| 6-я – высокоточные передачи

7-я – точные

8-я – средней точности

9-я – пониженной точности

| ≤ 15

≤ 10

≤ 6

≤ 2

| ≤ 30

≤ 15

≤ 10

≤ 4

| ≤ 12

≤ 8

≤ 4

≤ 1,5

| ≤ 15

≤ 10

≤ 5

≤ 2

|

Нормальные линейные размеры, мм (ГОСТ 6636 – 69)

8,0; 8,5; 9,0; 9,5; 10,0; 10,5; 11,0; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; 630; 670; 710; 750; 800; 850; 900; 950 …

ПРАКТИЧЕСКАЯ РАБОТА

Тема: Расчёт цилиндрической прямозубой передачи.

Задание: Рассчитать цилиндрическую прямозубую нереверсивную передачу.

Пример 1.

Дано: Р1 = 18,5 кВт; n1 = 735 об/мин; n2 = 210 об/мин; материал зубчатых колёс: сталь – сталь; нагрузка с умеренными толчками.

Решение:

1. Определяем передаточное отношение:

Находим вращающий момент на валу шестерни:

3. Выбираем марку материала и назначаем химико-термическую обработку зубьев; определяем допускаемые напряжения.

Используя таблицы 2 и 3, назначаем для изготовления зубчатых колёс сталь с поверхностной закалкой ТВЧ до твёрдости > НВ350.

Принимая по таблице 3 для стали 45 (HRC40…52) σ0НР = 800 МПа; NН0 = 6·107; σ0FР = 230 МПа для нереверсивной передачи; NF0 = 4·106 и назначая ресурс передачи tч = 104 ч, находим число циклов напряжений:

NHE = NFE = 60·tч·n2 = 60·104·210 = 12,6·107.

Так как NHE > NH0 и NFE > NF0, то значение коэффициента циклической долговечности KHL = 1 и KFL = 1. В противном случае коэффициенты циклической долговечности определяют по формулам:

Предельное значение KHL ограничивают: для стальных колёс при однородной структуре материала зуба KHL ≤ 2,6, при поверхностном упрочнении KHL ≤ 1,8; для чугунных колёс 1 ≤ KHL ≤ 2,4; для неметаллических колёс KHL = 1.

Чтобы при действии расчётной нагрузки на произошло разрушение зуба от нарушения статической прочности, максимальное значение коэффициента KFL ≤ 1,63.

Определяем допускаемые напряжения:

σHP = σ0HP·KHL =800·1 = 800 МПа;

σFP = σ0FP·KFL =230·1 = 230 МПа.

4. По таблице 4 для прямозубых колёс выбираем значение коэффициента Ка = 4950 Па1/3 для материала сталь – сталь.

Коэффициент ширины зубчатых колёс ψba = 0,315…0,5 при симметричном расположении зубчатых колёс относительно опор.

Принимая ψba = 0,4, определяем ψbd по формуле:

ψbd = 0,5·ψba·(u + 1) = 0,5·0,4·(3,5 + 1) = 0,9.

По таблице 5, интерполируя, находим (при > НВ350) KHβ = 1,08 и KFβ = 1,115.

5. Для вычисления модуля открытой передачи необходимо найти z1, z2, YF и наименьшее значение прочностной характеристики σFP/YF зуба.

При нарезании зубьев методом обкатки zmin = 17 при условии отсутствия подрезания, однако в передачах стремятся иметь z1 ≥ 20…30.

Принимая z1 = 20, определяем число зубьев колеса:

z2 = u·z1 = 3,5·20 = 70.

По таблице 6 находим YF при z1 = 20 и z2 = 70: Y'F = 4,12, Y''F = 3,815 -- среднее значение при z = 60 и z = 80.

Так как Y'F > Y''F, а σFP принято общим для шестерни и колеса, то σFP/YF для шестерни будет меньше, чем для колеса и, следовательно, расчёт на прочность зуба при изгибе необходимо выполнить по зубу шестерни. Итак, модуль передачи при Кm = 1,4

По таблице 7 принимаем m = 3,5 мм.

6. Определяем параметры передачи.

Вычисляем делительные диаметры шестерни и колеса:

d1 = m·z1 = 3,5·20 = 70 мм;

d2 = m·z2 = 3,5·70 = 245 мм.

Вычисляем диаметры вершин зубьев шестерни и колеса:

da1 = d1 + 2·m = 80 + 2·3,5 = 87 мм;

da2 = d2 + 2·m = 245 + 2·3,5 = 238 мм.

Вычисляем диаметры впадин шестерни и колеса:

df1 = d1 – 2,5·m = 80 – 2,5·3,5 = 71,25 мм;

df2 = d2 – 2,5·m = 245 – 2,5·3,5 = 236,25 мм.

7. Уточняем передаточное число, межосевое расстояние и находим ширину зубчатых колёс:

аω = 0,5·(d1 + d2) = 0,5·(70 + 245) = 157,5 мм;

b2 = ψbd·d1 = 0,9·70 = 63 мм.

Принимаем b2 = 63 мм, b1 = 65 мм.

8. Определяем окружную скорость и назначаем степень точности передачи:

По таблице 8 при 2 м/с < υ < 6 м/с принимаем восьмую степень точности передачи.

9. Вычисляем силы, действующие в зацеплении:

Fr = Ft·tg20° = 6,86·103·0,364 = 2,5·103 Н.

Пример 2.

Дано: Р1 = 18,5 кВт; n1 = 735 об/мин; n2 = 210 об/мин; материал зубчатых колёс: сталь – сталь; нагрузка с умеренными толчками.

Решение:

1. Определяем передаточное отношение:

Находим вращающий момент на валу шестерни:

3. Выбираем марку материала и назначаем химико-термическую обработку зубьев; определяем допускаемые напряжения.

Используя таблицы 2 и 3, назначаем для изготовления зубчатых колёс сталь с поверхностной закалкой ТВЧ до твёрдости > НВ350.

Принимая по таблице 3 для стали 45 (HRC40…52) σ0НР = 800 МПа; NН0 = 6·107; σ0FР = 230 МПа для нереверсивной передачи; NF0 = 4·106 и назначая ресурс передачи tч = 104 ч, находим число циклов напряжений:

NHE = NFE = 60·tч·n2 = 60·104·210 = 12,6·107.

Так как NHE > NH0 и NFE > NF0, то значение коэффициента циклической долговечности KHL = 1 и KFL = 1. В противном случае коэффициенты циклической долговечности определяют по формулам:

Предельное значение KHL ограничивают: для стальных колёс при однородной структуре материала зуба KHL ≤ 2,6, при поверхностном упрочнении KHL ≤ 1,8; для чугунных колёч 1 ≤ KHL ≤ 2,4; для неметаллических колёс KHL = 1.

Чтобы при действии расчётной нагрузки на произошло разрушение зуба от нарушения статической прочности, максимальное значение коэффициента KFL ≤ 1,63.

Определяем допускаемые напряжения:

σHP = σ0HP·KHL =800·1 = 800 МПа;

σFP = σ0FP·KFL =230·1 = 230 МПа.

4. По таблице 4 для прямозубых колёс выбираем значение коэффициента Ка = 4950 Па1/3 для материала сталь – сталь.

Коэффициент ширины зубчатых колёс ψba = 0,315…0,5 при симметричном расположении зубчатых колёс относительно опор.

Принимая ψba = 0,4, определяем ψbd по формуле:

ψbd = 0,5·ψba·(u + 1) = 0,5·0,4·(3,5 + 1) = 0,9.

По таблице 5, интерполируя, находим (при > НВ350) KHβ = 1,08 и KFβ = 1,115.

5. Вычисляем межосевое расстояние:

Принимаем аω = 150 мм.

6. Определяем параметры передачи.

Находим модуль закрытой передачи:

m = (0,01…0,02)·аω = (0,01…0,02)·150 = 1,5…3,0 мм.

По таблице 7 принимаем m = 2 мм.

Определяем число зубьев шестерни и колеса:

Принимаем z1 = 33;

z2 = u·z1 = 3,5·33 = 119.

Вычисляем делительные диаметры шестерни и колеса:

d1 = m·z1 = 2·33 = 66 мм;

d2 = m·z2 = 2·119 = 238 мм.

Вычисляем диаметры вершин зубьев шестерни и колеса:

da1 = d1 + 2·m = 66 + 2·2 = 70 мм;

da2 = d2 + 2·m = 238 + 2·2 = 242 мм.

Вычисляем диаметры впадин шестерни и колеса:

df1 = d1 – 2,5·m = 66 – 2,5·2 = 61 мм;

df2 = d2 – 2,5·m = 238 – 2,5·2 = 233 мм.

7. Уточняем передаточное число, межосевое расстояние и находим ширину зубчатых колёс:

аω = 0,5·(d1 + d2) = 0,5·(66 + 238) = 152 мм;

b2 = ψbа·аω = 0,4·152 = 60,8 мм.

Принимаем b2 = 60 мм, b1 = 62 мм.

8. Определяем окружную скорость и назначаем степень точности передачи:

По таблице 8 при 2 м/с < υ < 6 м/с принимаем восьмую степень точности передачи.

9. Вычисляем силы, действующие в зацеплении:

Fr = Ft·tg20° = 7,06·103·0,364 = 2,57·103 Н.

Задания для практической работы

Таблица 1 – Исходные данные

| № варианта

| Р1, кВт

| n1, об/мин

| n 2, об/мин

| Тип передачи

|

| 1

| 15

| 735

| 210

| открытая

|

| 2

| 16

| 740

| 215

| закрытая

|

| 3

| 17

| 745

| 220

| открытая

|

| 4

| 18

| 750

| 225

| закрытая

|

| 5

| 19

| 755

| 230

| открытая

|

| 6

| 20

| 760

| 235

| закрытая

|

| 7

| 21

| 765

| 240

| открытая

|

| 8

| 22

| 77

| 245

| закрытая

|

| 9

| 23

| 775

| 250

| открытая

|

| 10

| 24

| 780

| 255

| закрытая

|

| 11

| 25

| 785

| 260

| открытая

|

| 12

| 26

| 790

| 265

| закрытая

|

| 13

| 27

| 795

| 270

| открытая

|

| 14

| 28

| 800

| 275

| закрытая

|

| 15

| 29

| 805

| 280

| открытая

|

| 16

| 30

| 810

| 285

| закрытая

|

| 17

| 31

| 815

| 290

| открытая

|

| 18

| 32

| 820

| 295

| закрытая

|

| 19

| 33

| 825

| 300

| открытая

|

| 20

| 34

| 830

| 305

| закрытая

|

| 21

| 35

| 835

| 310

| открытая

|

| 22

| 36

| 840

| 315

| закрытая

|

| 23

| 37

| 845

| 320

| открытая

|

| 24

| 38

| 850

| 325

| закрытая

|

| 25

| 39

| 855

| 330

| открытая

|

| 26

| 40

| 860

| 335

| закрытая

|

| 27

| 41

| 865

| 340

| открытая

|

| 28

| 42

| 870

| 345

| закрытая

|

| 29

| 43

| 875

| 350

| открытая

|

| 30

| 44

| 880

| 355

| закрытая

|

| 31

| 45

| 885

| 360

| открытая

|

| 32

| 46

| 890

| 365

| закрытая

|

| 33

| 47

| 895

| 370

| открытая

|

| 34

| 48

| 900

| 375

| закрытая

|

| 35

| 49

| 905

| 380

| открытая

|

Таблица 2 – Рекомендации по выбору материала зубчатых колёс и химико-термической обработки зубьев

| Сталь НВ < 350 – чугун

| Тихоходные передачи больших габаритов и невысокой точности(8 и 9 степени). Менее чувствительны к недостаточной смазке

|

| Сталь – сталь, улучшение, НВ < 350

| Мелкосерийное производство. Редукторы как специальные, так и общего назначения. Невысокие нагрузки и скорости, отсутствие жёстких требований к габаритам

|

| Сталь – сталь, закалка объёмная или поверхностная, НВ > 350

| Колёса со средней несущей способностью и повышенной скоростью коробок передач и специальных редукторов общего машиностроения. Редко переключаемые колёса коробок передач общего машиностроения. Переключение не на ходу

|

| Сталь – сталь, цементация, нитроцементация с закалкой, НВ > 350

| Ответственные высоконагруженные передачи с повышенными требованиями к габаритам, работающие на повышенных скоростях, высокой точности (5, 6 и 7 степени). Требуются добавочные отделочные операции. Часто переключаемые колёса коробок передач

|

| Полиамид – сталь

| Колёса, работающие с высокими скоростями и малыми нагрузками, при недостаточной жёсткости конструкции. Уменьшают шум передачи. Спаренное стальное колесо должно быть достаточно твёрдым (НВ >300), с низкой шероховатостью поверхности (шлифованное или шевингованное). Значительные габариты

|

Таблица 3 – Допускаемые напряжения для зубьев при расчёте зубчатых передач на выносливость

Материал

Термообработка

|

Твёрдость

| σ0НР, МПа

| N Н0 ·107

| σ0 F Р, МПа

| N Н0 ·108

| |

Поверхности

|

Сердцевины

|

Вид нагрузки

|

| нереверсивная

| реверсивная

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

|

| Сталь 45

| Нормализация

| НВ180…200

| 420

| 1

| 155

| 110

| 4

|

| Улучшение

| НВ240…280

| 600

| 1,5

| 195

| 130

| 4

|

| Закалка ТВЧ сквозная с охватом дна впадины

| HRC40…50

| 800

| 6

| 210

| 160

| 4

|

| Закалка ТВЧ поверхностная с охватом дна впадины

| HRC40…52

| HB240…280

| 800

| 6

| 230

| 180

| 4

|

| Сталь 50Г

| Закалка объёмная

| HRC45…50

| 800

| 6

| 220

| 165

| 4

|

| Сталь 40Х

| Нормализация

| HB210…230

| 550

| 1

| 200

| 130

| 4

|

| Улучшение

| HB240…280

| 650

| 2,5

| 230

| 150

| 4

|

| Закалка ТВЧ сквозная с охватом дна впадины

| HRC48…52

| 900

| 8

| 230

| 170

| 4

|

| Закалка ТВЧ поверхностная с охватом дна впадины

| HRC48…52

| HB250…280

| 900

| 8

| 270

| 200

| 4

|

| Сталь 40ХН

| Закалка ТВЧ сквозная с охватом дна впадины

| HRC48…55

| 1000

| 10

| 270

| 200

| 4

|

| Закалка ТВЧ поверхностная с охватом дна впадины

| HRC52…56

| HB260…300

| 1000

| 10

| 320

| 240

| 4

|

| Сталь 20Х и 20ХФ

| Цементация с закалкой и последующей шлифовкой рабочих поверхностей

| HRC52…62

| HRC26…35

| 1100

| 12

| 280

| 210

| 4

|

| Сталь 12ХН3А

| HRC56…62

| HRC30…40

| 1150

| 12

| 330

| 250

| 4

|

| Сталь 18ХГТ

| HRC56…62

| HRC30…40

| 1150

| 12

| 300

| 220

| 4

|

| Сталь 20Х и 40Х

| Нитроцементация с закалкой и последующей шлифовкой рабочих поверхностей

| HRC56…62

| HRC30…40

| 1100

| 12

| 300

| 220

| 4

|

| Сталь 30ХГТ

| HRC56…62

| HRC35…45

| 1100

| 12

| 300

| 220

| 4

|

| Сталь 40Х

| Азотирование (газовое)

| HRC60…65

| HRC25…28

| 950

| 14

| 240

| 215

| 4

|

| Сталь 40ХФА

| HRC60…65

| HRC26…30

| 1050

| 14

| 290

| 260

| 4

|

| Чугун СЧ 32 – 52

| HB187…255

| 550

| 1

| 115

| 80

| 1

|

| Чугун ВЧ 30 – 2

| HB197…265

| 600

| 1

| 120

| 85

| 1

|

Продолжение таблицы 3.

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| 9Стальное литьё 40ХЛ и 40ГЛ

| Закалка с высоким отпуском

| HB190…255

| 600

| 1

| 135

| 90

| 4

|

| Текстолит ПТ и ПТК

| HB30…35

| 45…55

| --

| 40

| 40

| --

|

| ДСП Б и В

| HB30…50

| 50…60

| --

| 50

| 50

| --

|

| Полиамид

(капролон)

| HB14…15

| 42

| --

| 30

| 30

| --

|

Примечание. При расчёте σFP для работы двумя сторонами зуба нагрузки и числа циклов напряжений приняты одинаковыми для обеих сторон зуба.

Таблица 4 – Значение коэффициентов Ка и ZМ

|

Коэффициент

|

Вид зубчатых колёс

|

Материал зубчатых колёс

|

| сталь –

сталь

| сталь –

чугун

| сталь –

бронза

| чугун –

чугун

| текстолит – сталь

| ДСП –

сталь

| полиамид – сталь

|

| Ка, Па1/3

| Прямозубые

| 4950

| 4450

| 4300

| 4150

| 2000

| 2250

| 1550

|

| Косозубые и шевронные

| 4300

| 3900

| 3750

| 3600

| 1700

| 1950

| 1350

|

| ZМ, Па1/2

| Прямозубые и

непрямозубые

| 274·103

| 234·103

| 225·103

| 209·103

| 69,5·103

| 85·103

| 47,5·103

|

&