Для универсальных решетных сепараторов, на которых разделение выполняется на решетах с круглыми и с прямоугольными отверстиями обычно выбирается режим работы, характеризуемый соотношением коэффициентов

, [ 1 ]

, [ 1 ]

где КН - граничное условие сдвигов материала вниз по плоскости решета;

КВ - граничное условие сдвигов материала вверх по плоскости решета;

К - показатель кинематического режима работы грохота;

К0 - граничное условие отрыва частицы от поверхности решета.

,[ 1 ] (5.1)

,[ 1 ] (5.1)

, [ 1 ] (5.2)

, [ 1 ] (5.2)

, [ 1 ] (5.3)

, [ 1 ] (5.3)

где φ - угол трения материала по решету;

α - угол наклона решёт;

ε - угол, характеризующий направленность колебаний.

Принимаем φ = 30 º; α = 7 º; ε = 0 º.

,

,

,

,

.

.

Показатель кинематического режима работы определяется по формуле

, (5.4)

, (5.4)

где n - частота вращения кривошипа, n = 6,7 - 8,2 с -1;

r - радиус кривошипа, r = 7,5мм.

Принимаем n = 7,5 с -1.

, т.е.движение материала происходит вверх и вниз без отрыва от решёт.

, т.е.движение материала происходит вверх и вниз без отрыва от решёт.

При работе грохота возникает сила сопротивления перемещению решётного стана, которая определяется по формуле

, [ 1 ] (5.5)

, [ 1 ] (5.5)

где λ - коэффициент, учитывающий усилие на перемещение зернового материала и сопротивление щёток механизма очистки решёт, λ ≈ 1,5;

mPC - масса решётного стана, кг;

Jx - ускорение решётного стана.

Масса решётного стана определяется по выражению

, [ 1 ] (5.6)

, [ 1 ] (5.6)

где Σ m р - суммарная масса решёт в решётном стане.

Масса одного решета определяется

, [ 1 ] (5.7)

, [ 1 ] (5.7)

где BP, LP, δ - соответственно ширина, длина, толщина решета;

рм - плотность материала, из которого изготовлено решето;

μ - коэффициент живого сечения решета.

.

.

Для проведения прочностных расчётов учитывается максимальное значение силы Px, которое достигается при cos ω t = 1.

Мощность, затрачиваемая на привод решетного стана определяется по формуле

. [ 1 ] (5.8)

. [ 1 ] (5.8)

.

.

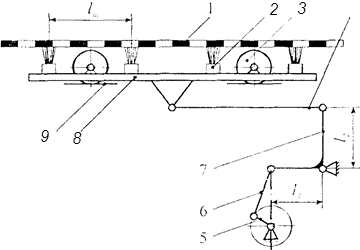

Для очистки решёт в рамных очистителях щетки 2 устанавливаются под решетом 1 на подвижных рамках 8 (рисунок 4). На рамках с помощью эксцентриковых валов закреплены ролики 3, опирающиеся на направляющие дорожки 9. Поворачивая эксцентриковые валы, регулируют положение щеток по отношению к решету по мере износа щетины. Нормальным считается положение, при котором щетина поднимается выше уровня решета примерно на 1мм. При вращении кривошипа 5 рамка приводится в возвратно-поступательное движение посредством шатуна 6, коромысла 7 и тяги4.

Рисунок 4 - Схема рамного очистителя решёт

Расстояние между щётками определится по выражению

, [ 1 ] (5.9)

, [ 1 ] (5.9)

где LP - длина одного решета;

Δ - размер не проштампованных полей решётного полотна, Δ = 25мм;

Z Щ - число щёток под одним решетом.

В существующих машинах l Щ = 170 - 240мм. [ 1 ]

Определяем необходимое число щёток на одно решето

.

.

Принимаем число щёток Z Щ = 4, тогда

Для полного ометания поверхности решета ход щётки должен быть равен

[ 1 ], (5.10)

[ 1 ], (5.10)

где δ - величина перекрытия ходов щёток, δ = 5мм. [ 1 ]

.

.

Исходя из геометрических параметров механизма привода щёток, величина перемещения определяется

. [ 1 ] (5.11)

. [ 1 ] (5.11)

где r щ - радиус кривошипа механизма привода щёток;

l 1, l 2 - плечи коромысла.

При l 1 = l 2 = 240мм радиус кривошипа будет равен

Рекомендуемая средняя скорость щёток в рамных очистителях V Щ = 0,20 - 0,52 м/с. [ 1 ]

Принимаем V Щ = 0,32 м/с.

Определяем требуемую частоту вращения кривошипа механизма привода щёток

. (5.12)

. (5.12)

Мощность, затрачиваемая на привод щёток, определяется из выражения

[ 1 ], (5.13)

[ 1 ], (5.13)

.

.

Полная мощность необходимая на привод равна

.

.

По требуемой мощности на привод выбираем электродвигатель

4А90 LB 8УЗ: P = 1,1 кВт, n = 750 мин -1.

Прочностные расчёты

Расчёт вала привода щёток

В предварительном расчёте вала определяем минимальный диаметр

,[ 3 ] (6.1)

,[ 3 ] (6.1)

где P - мощность, передаваемая через вал, равна половине требуемой на привод щёток, кВт;

n - частота вращения вала привода щёток, мин -1.

.

.

Принимаем диаметр вала под подшипник d = 20мм, а диаметр вала в месте крепления кривошипа d = 25мм.

Составляем расчётную схему для проверочного расчёта вала.

Рисунок 5 - Расчётная схема

Рисунок 5 - Расчётная схема

М, Нм

Составляем уравнение сил в вертикальной плоскости

Составляем уравнение моментов относительно точки А.

Составляем уравнение моментов относительно точки В.

Вычисляем реакции в опорах по формулам

Горизонтальная плоскость

М, Нм

М, Нм

Рисунок 6 - Расчётная схема для горизонтальной плоскости

Состасляем уравнение сил в горизонтальной плоскости

Составляем уравнение моментов относительно точки А.

вычисляем реакции в опорах

Наибольший полный изгибающий момент в месте крепления коромысла

[ 3 ]

[ 3 ]

где М X – момент в горизонтальной плоскости; Нм

М Y - момент в вертикальной плоскости; Нм

Определяем напряжения изгиба по формуле

[ 3 ], (6.2)

[ 3 ], (6.2)

где Миз – изгибающий момент;

d – диаметр вала;

W – момент сопротивления.

Определяем напряжения кручения по формуле

[ 3 ] (6.3)

[ 3 ] (6.3)

где Т – крутящий момент на валу, Нм;

Wp – осевой момент сопротивления;

d – диаметр вала.

Определение эквивалентного напряжения

[ 3 ] (6.4

[ 3 ] (6.4

)

)

[ 3 ] (6.5)

[ 3 ] (6.5)

Сталь 40Х  [ 3 ]

[ 3 ]

определяется по графику [3] в зависимости от диаметра вала;

определяется по графику [3] в зависимости от диаметра вала;

S = 1,5 – 2,5 - коэффициент запаса прочности;

x ’ - коэффициент, учитывающий предел прочности материала

[ 3 ]

[ 3 ]

x ’’ - коэффициент, учитывающий давление в посадке

- условие прочности выполняется.

- условие прочности выполняется.

, [ 1 ]

, [ 1 ] ,[ 1 ] (5.1)

,[ 1 ] (5.1) , [ 1 ] (5.2)

, [ 1 ] (5.2) , [ 1 ] (5.3)

, [ 1 ] (5.3) ,

, ,

, .

. , (5.4)

, (5.4)

, т.е.движение материала происходит вверх и вниз без отрыва от решёт.

, т.е.движение материала происходит вверх и вниз без отрыва от решёт. , [ 1 ] (5.5)

, [ 1 ] (5.5) , [ 1 ] (5.6)

, [ 1 ] (5.6) , [ 1 ] (5.7)

, [ 1 ] (5.7)

.

.

. [ 1 ] (5.8)

. [ 1 ] (5.8) .

.

, [ 1 ] (5.9)

, [ 1 ] (5.9) .

.

[ 1 ], (5.10)

[ 1 ], (5.10) .

. . [ 1 ] (5.11)

. [ 1 ] (5.11)

. (5.12)

. (5.12) [ 1 ], (5.13)

[ 1 ], (5.13) .

. .

. ,[ 3 ] (6.1)

,[ 3 ] (6.1) .

. Рисунок 5 - Расчётная схема

Рисунок 5 - Расчётная схема

М, Нм

М, Нм

[ 3 ]

[ 3 ]

[ 3 ], (6.2)

[ 3 ], (6.2)

[ 3 ] (6.3)

[ 3 ] (6.3)

[ 3 ] (6.4

[ 3 ] (6.4 )

) [ 3 ] (6.5)

[ 3 ] (6.5) [ 3 ]

[ 3 ]

определяется по графику [3] в зависимости от диаметра вала;

определяется по графику [3] в зависимости от диаметра вала; [ 3 ]

[ 3 ]

- условие прочности выполняется.

- условие прочности выполняется.