Исходные данные для расчета насоса:

- производительность насоса QЛ, л/мин;

- давление насоса p, МПа;

- частота вращения n, об/мин.

Последовательность расчета.

5.1. Теоретическая подача насоса (м3/с)

QT = QC/h0 ,

где QC=QЛ/60000 - секундная действительная подача, м3/с;

h0- объемный КПД насоса, принимаемый из диапазона 0,9...0,95.

5.2. Через геометрические параметры насоса теоретическая подача может быть выражена следующим образом

где d,h - диаметр и ход плунжера, м;

z - число цилиндров; принимается нечетным z = 7 или 9.

С учетом приведенных соотношений, расчетная формула для диаметра плунжера может быть записана в виде

где Kh=h/d - коэффициент, значение которого принимается из диапазона 1,0...1,5.

Вычисленное значение d округляется до целого числа в мм.

5.3. Основные геометрические размеры насоса (рис.6) вычисляются на базе определяющего размера, за который принимается диаметр плунжера d и характерных для существующих насосов соотношений размеров.

Ход плунжера h=Khd.

Угол наклона диска к оси блока цилиндров обычно выбирают в пределах g= 20°...25°.

Пренебрегая влиянием наклона шатунов плунжеров к оси цилиндра, диаметр окружности в блоке, на которой расположены оси цилиндров, можно с достаточной точностью вычислить по формуле Dd = h/tgg.

Геометрические размеры должны удовлетворять условию размещения цилиндров по длине окружности p×Dd/Z > d+D, где D=5...7 мм - минимально допустимая толщина стенок между соседними цилиндрами.

Угол между осями цилиндров a = 360°/Z.

Диаметр отверстия, соединяющего цилиндр с окнами распределителя, dk=(0,45...0,55)d.

Между серповидными окнами распределителя делаются перемычки, ширина которых несколько превышает диаметр dk: lП=(1,1...1,2)dk.

5.4. Мощность (кВт), потребляемая насосом,

N = p×Qc×103/h,

где h - полный КПД насоса, принимаемый из диапазона h =0,65...0,75.

Рис. 1.6. Профиль ротора аксиально-плунжерного насоса

Приложение 3

Некоторые свойства материалов и сред

Таблица А.1 – Теплофизические свойства пресной воды

| Параметр

| Температура, °С

|

| 20

| 30

| 40

| 50

| 60

| 70

| 80

|

| Плотность r, кг/м3

| 998,2

| 995,7

| 992,2

| 988,1

| 983,2

| 977,8

| 971,8

|

| Теплоемкость C, кДж/(кг×К)

| 4,183

| 4,176

| 4,174

| 4,175

| 4,178

| 4,187

| 4,195

|

| Коэффициент теплопроводности l, Вт/(м×К)

| 0,600

| 0,618

| 0,635

| 0,648

| 0,660

| 0,669

| 0,676

|

| Коэффициент кинематической вязкости,

n ×10 6, м2/с

| 1,006

| 0,805

| 0,659

| 0,556

| 0,478

| 0,415

| 0,366

|

| Критерий Прандтля Pr

| 7,02

| 5,42

| 4,31

| 3,54

| 2,98

| 2,55

| 2,21

|

Таблица А.2 – Теплоемкость морской воды

| Соленость S,

г/л

| Теплоемкость морской воды С, кДж/(кг×К)

при температуре t, °С

|

| 0

| 10

| 20

| 30

|

| 0

| 4,224

| 4,195

| 4,183

| 4,178

|

| 10

| 4,091

| 4,061

| 4,049

| 4,044

|

| 20

| 4,015

| 3,990

| 3,977

| 3,973

|

| 30

| 3,965

| 3,940

| 3,927

| 3,923

|

| 40

| 3,940

| 3,915

| 3,902

| 3,898

|

Примечание. Один градус Брандта соответствует содержанию в 1 л воды хлористых солей, эквивалентных 10 мг поваренной соли, т.е. 1 °Бр. = 10 мг/л = 0,01 г/л или 1 г/л = 100 °Бр.

Таблица А.3 – Коэффициент теплопроводности некоторых материалов

| Материал

| Коэффициент теплопроводности, Вт/(м×К)

|

| Медь

| 350…380

|

| Латунь

| 85…115

|

| Мельхиор МНЖМц 30-1-1

| 30

|

| Хромистые нержавеющие стали

| 24…28

|

| Титан

| 15

|

| Накипь и органические отложения

| 1,2…2,3

|

Приложение 4

Таблица П.1

Стандартные значение диаметра условного прохода трубопроводов

(по ГОСТ 3262-75)

|

Dy,мм

|

6 8 10 15 20 25 32 40 50 70 80 90 100 125 150

|

Таблица П.2

Рекомендуемые значения передаточных чисел передач

| Тип передачи

| i

|

| Цилиндрическая зубчатая:

в редукторе

открытая

Червячная:

с однозаходным червяком

с двухзаходным червяком

|

3...6

4...6

28...80

14...40

|

Таблица П.3

Стандартные значения модуля зубчатого колеса

(по ГОСТ 9563-60, СТ СЭВ 310-76)

| Ряд

| m, мм

|

| 1

2

| 1 1,25 1,5 2 2,5 3 4 5 6 8 10 12 16 20 25

1,125 1,375 1,75 2,25 2,75 3,5 4,5 5,5 7 9 11 14 18 22 28

|

Таблица П.4

Значения КПД элементов привода

| Элемент привода

|

|

| Цилиндрическая зубчатая передача:

в редукторе

открытая

|

0,96...0,98

0,92...0,94

|

| Червячная передача:

с однозаходным червяком

с двухзаходным червяком

|

0,70...0,75

0,75...0,85

|

| Подшипники качения (одна пара)

| 0,99...0,995

|

| Муфты компенсирующие

| 0,985...0,995

|

Приложение 5

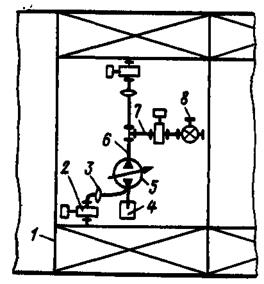

На рис. 1.1 приведена схема группового варианта построения осушительной системы отсеков. В каждом отсеке расположен приемник 1 с установленной на нем сеткой, который связан трубопроводом 2 о соответствующей распределительной клапан ной коробкой 6. Коробки клапанные соединены c эжектором 5 невозвратно-запорным клапаном 4 и отливной тру бой 3, выходящей за борт. Такой способ построения позволяет при помощи переключения клапанов осушать любой отсек судна. Групповой вариант построения осушительной системы по сравнению с автономным более удобен, так как осушаемые отсеки в этом случае находятся в одинаковых условиях, а управление системой сосредоточено в одном помещении.

На судах с одним машинным отделением почти всегда применяется централизованный вариант построения осушительной системы отсеков, на судах с двумя машинными отделениями — автономный или групповой вариант.

Рис. 1.1. Схема группового варианта построения осушительной системы отсеков.

На рис, 1.2, а представлена схема водоотливной системы (автономный вариант построения), которая предусматривает использование в качестве водоотливных средств водо-водяных эжекторов.

В каждом отсеке установлен свой отлив ной эжектор 4, получающий рабочую воду от напорной магистрали 7. Эжектор через приемник забирает воду из отсека и сбрасывает ее по нагнетательному трубопроводу 5 через невозвратно-запорный клапан 3 за борт. Управление арматурой системы (клапанами в и 3) осуществляется валиковым приводом 2 с палубы, на которой установлены втулки 1.

Кроме штатных водоотливных средств на судах применяют и переносные средства осушения отсеков в виде переносного эжектора (рис. 1.2, б). К эжектору 4 присоединены три гибких резиновых шланга. Приемный шланг 11 присоединяет к эжектору сетку 12, а шланг 9 соединяет эжектор с пожарным рожком 8; шланг 10 служит для отлива воды за борт. От пожарно-напорной магистрали подается рабочая вода.

Трубопровод водоотливной системы выполняется из медных или медно-никелевых труб диаметром 200—600 мм. Диаметр труб выбирают при условии, что скорость воды будет 1,2—3 м/с, а продолжительность осушения затопленного отсека 1,5—2 ч.

Рис. 1.2. Средства удаления воды из корпуса судна:

а — схема водоотливной системы; б — схема переносного эжектора.

Приложение 6

На рис. 2.1 показаны схемы противокреновых систем. В предположении того, что вместимость цистерн правого и левого бортов судна одинакова, цистерны противоположных бортов соединяют поперечной трубой (рис. 2.1, а). При затоплении отсека одного борта вода по перепускной трубе 1 поступит автоматически в цистерну противоположного борта. Для такой конструкции противокреновой системы требуются трубы большого диаметра, что загромождает отсеки судна. Кроме того, в случае аварии в отсеках, расположенных в оконечностях судна, выравнивание крена указанным способом вызовет удвоенный дифферент, который может привести к тому, что судно не сможет идти или даже опрокинется. Поэтому такая схема применима только в том случае, если цистерны расположены в средней части корпуса и не мешают обслуживанию механизмов и устройств.

На рис. 2.1, б перепускные трубы 1 соединены с цистернами по диагонали, центры масс цистерн находятся на одинаковом рас стоянии от центра массы судна, что позволяет устранить крен без изменения дифферента.

Однако и эта схема также не нашла широкого применения вследствие значительного загромождения отсеков трубами большого диаметра.

Рис. 2.1. Схемы противокреновых систем.

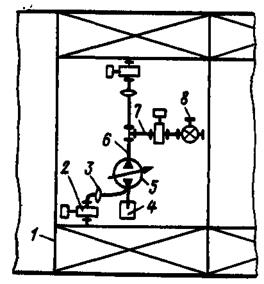

На рис. 2.2 изображена креновая система ледокола с осевым реверсивным насосом 5 производительностью 2000—4000 м3/ч и клинкетами 2 с пневмоприводом (автономный вариант исполнения). Для предотвращения разрушения магистрали 6 от обжатия льдами корпуса Судна на ней установлен линзовый компенсатор 3. Благодаря наличию реверсивного насоса система проста и удобна для автоматического управления. Насос может перекачивать воду по магистрали 6 в обоих направлениях, для чего необходимо изменять лишь направление вращения его электродвигателя 4. Система предусматривает прием забортной воды и удаление балласта через приемно-отливной кингстон 8 и патрубок 7 и обслуживает креновую цистерну 1.

В качестве арматуры в креновой системе обычно применяют стальные и бронзовые клапаны и клинкеты. Трубы в этой системе необходимы в основном больших диаметров (600—800 мм), выполняются они из меди и стали. Объем креновых цистерн составляет 2—7 % водоизмещения судна. Время, требуемое для устранения крена, согласно Правилам Регистра СССР, равно 10—15 мин, а для перекачивания балласта с одного борта на другой для создания искусственного раскачивания ледокола — 15—30 мин.

Рис. 2.2. Схема креновой системы (автономный вариант построения).

Креновые системы располагают на судне так, чтобы они не влияли на его дифферент и вместе с тем создавали максимальный кренящий момент при приеме балласта. Обычно принято размещать балластные цистерны в средней части корпуса. При приме нении осевых реверсивных насосов в каждом отсеке устанавливают по одному насосу. Схема такой креновой системы на ледоколе показана на рис. 2.3. Насосами 3, приводимыми в движение электродвигателями 4, через кингстон 1 и клин кет 2 вода подается в любой отсек (балластную цистерну). Освобождение цистерн от балласта осуществляется в обратном порядке; при этом вода с помощью насоса отливается за борт.

Рис. 2.3. Схема керновой системы на ледоколе.

При построении дифферентной системы обычно отдают предпочтение групповому варианту, при котором один насос обслуживает несколько отсеков, размещенных в оконечностях судна (рис. 2.4).

Рис. 2.4. Схема дифферентой системы (групповой вариант построения).

Устройство системы позволяет заполнять дифферентные цистерны через кингстон 9 или при помощи насоса 7, баласт из дифферентных цистерн откачивают тем же насосом. Для контроля качества принятого через приемник 1 балласта могут быть использованы обычные средства трюмной сигнализации или измерительные трубы. На рисунке показана также схема системы контроля за положением уровня воды в цистерне с применением поплавкового клапана 5, автоматически прекращающего поступление воды в цистерну при достижении в ней заданного уровня. Управление системой осуществляется клапанами 2, 3, коробкой 6 с запорными клапанами и клинкетом 8.

На рис. 2.5 показана схема дифферентной системы (централизованный вариант исполнения), применяемой на судах с малым водоизмещением. Система работает при минимальной мощности насоса. Однако ввиду прокладки трубопровода вдоль всего судна отсеки загромождает труба большого диаметра. При такой трубе и одном насосе система в случае аварии оказывается недостаточно надежной. Более эффективен автономный вариант построения системы. Для ее монтажа длинные трубы ненужны. Кроме того, для коротких участков трубопроводов требуется меньшая мощность насосов.

Рис. 2.5. Схема дифферентной системы (централизованный вариант исполнения).

1, 3 — клинкеты; 2 — насос; 4 — кингстон; 5 — манипулятор;

6 — запорный клапан; 7 — труба к балластным цистернам судна.

В дифферентной системе, как и в креновой, применяют медные и стальные трубы с бронзовой или стальной арматурой. На большинстве морских транспортных судов дифферентная система не применяется, а ее функции выполняет балластная система.

На рис. 2.6 изображена схема балластной системы (централизованный вариант исполнения) с линейными магистралями. Балласт принимается, удаляется и перекачивается по длине и ширине судна, но его нельзя перемещать с одного борта на другой в пределах одного водонепроницаемого отсека. Если нужно изменить крен, имеющийся балласт перемещают из носовой цистерны одного борта в кормовую цистерну другого борта или наоборот.

С целью повышения маневренности системы предусматривают независимые трубопроводы, которые обслуживают отдельные цистерны. Это позволяет применить трубы малых диаметров. Однако при такой схеме необходима прокладка большого количества труб через водонепроницаемые конструкции.

Производительность балластного насоса подбирают с таким расчетом, чтобы весь балласт судна откачивался за 6—8 ч. Для обслуживания балластной системы требуется кроме самостоятельного насоса не менее одного резервного. В качестве резервного используют пожарный, осушительный, охлаждающий и другие насосы. Количество балласта зависит от водоизмещения судна. Так, для судов водоизмещением 300—5000 т количество балласта может составлять 9—13 % водоизмещения судна, а для судов водоизмещением 10—15 тыс. т — 13—17 %.

Согласно Правилам Регистра, на нефтеналивных судах для обслуживания носовых балластных цистерн устанавливают автономный балластный насос.

Рис. 2.6. Балластная система (централизованный вариант исполнения).

1 — приемники; 2 — насос; 3 — невозвратный отливной клапан;

4 — клапанные коробки с запорными клапанами; 5 — кингстон.

Трубы балластной системы должны быть стальными, оцинкованными или покрытыми бакелитовым лаком. Допускается и другое надежное антикоррозионное покрытие. После окончательной обработки в цехе трубы испытывают на двойное рабочее давление, но не менее чем на 0,4 МПа; трубопровод испытывают после монтажа на судне на давление, превышающее рабочее на 25 %, но не менее 0,2 МПа.

Приложение 7

На рис. 3.1 приведена схема устройства противопожарной электрической сигнальной системы. Система состоит из сигнального аппарата 2, устанавливаемого в охраняемых от огня помещениях, и аккумуляторных батарей 1 и 10, включенных в электрическую сеть. Благодаря наличию значительного электрического сопротивления 4 ток проходит в основном через цепь с извещателем, однако в ветвях, где установлены пожарные гонг 6, сигнальный колокол 8 и красные лампы 5 и 9, сила тока недостаточна для работы этих приборов. Поэтому при размыкании сигнальным аппаратом электрической цепи соленоидами 3, 7 и 11 замыкаются контакты ветви, шунтирующей сопротивление 4, и электрический ток поступает в сигнальную сеть, приводя в действие соответствующие аппараты, находящиеся в центральном сигнальном посту. Каждой зажигающейся красной лампе соответствует определенный номер охраняемого помещения. Количество сигнальных аппаратов для каждого помещения принимается в зависимости от площади подволока, причем считается достаточным установка, извещателя на каждые 15 м2 площади. Рассмотренная система сигнализаций позволяет своевременно обнаружить очаг пожара и принять меры по его устранению.

Рис. 3.1. Схема противопожарной электрической сигнальной системы.

Кроме электрической противопожарной системы с сигнальными аппаратами на судах применяются также противопожарные дымовые системы, которые контролируют задымленность воз духа с помощью сигнального аппарата, имеющегося в пожар ном, посту. В первом случае сигнал пожарной опасности подается электрической сетью, во втором — воздухом, засасываемым из помещения в сигнальный аппарат.

На рис. 3.2 показана схема противопожарной водяной системы. Система состоит из пожарных насосов 1, подающих забортную воду в магистральный трубопровод 2, выполненный по кольцевой или линейной схеме. От трубопровода к отдельным районам и помещениям идут отростки, оканчивающиеся пожарными рожками 5, к которым можно подсоединять гибкие шланги длиной 10—20 м с ручными стволами. Благодаря тому, что в пожарных рожках создается определенное давление, ручной ствол выбрасывает водяную струю на расстояние до 20 м. По Правилам Регистра давление должно быть в пределах 0,23—0,32 МПа в зависимости от типа судна и его регистрового тоннажа. В закрытых помещениях пожарные рожки устанавливают на расстоянии 20 м, а в открытых — 40 м один от другого.

Рис. 3.2. Схема противопожарной водяной системы.

На специальных спасательных пожарных судах, буксирах, ледоколах устанавливают лафетные стволы, выбрасывающие струю воды на 80—100 м. В качестве пожарных насосов используют центробежные насосы с напором 0,65—1 МПа. Производительность и число пожарных насосов, устанавливаемых на судах, определяются Правилами Регистра СССР в зависимости от типа и размеров судна. Суммарная производительность насосов на всех судах; кроме пассажирских, не должна превышать 180 м3/ч. На пассажирских судах устанавливают от одного до трех насосов, а на всех остальных — до двух. Минимальная производительность каждого насоса должна быть достаточной, чтобы обеспечить одновременную работу двух стволов.

Насосы размещают так, чтобы живучесть системы была максимальной. По возможности их устанавливают в разных отсеках, а если в одном отсеке, то у разных бортов. Допускается использование балластных и других насосов в качестве пожарных, если их производительность и напоры не ниже требуемых.

Пассажирские суда и наливные суда валовой вместимостью 1000 рег. т и более и все прочие суда валовой вместимостью 2000 рег. т и более в случаях, когда не удается обеспечить должную живучесть стационарных пожарных насосов, снабжают аварийным насосом. Аварийный насос располагают отдельно от стационарных. Он имеет автономный привод и местное управление (на танкерах — с открытых палуб). Производительность такого насоса должна быть достаточной для одновременной работы двух стволов. Высота пожарной струи при вертикально расположенном стволе должна быть не менее 12 м над уровнем палубы.

На рис. 3.3 представлена простейшая схема воздушно-механического пенотушения. Пожарный насос всасывает забортную воду из кингстона. В приёмную трубу добавляется пенообразователь, количество которого регулируется дозирующим клапаном. Смесь воды с пенообразователем поступает в пенный пожарный кран и далее по рукаву — в воздушно-пенный ствол, где, соединяясь с воздухом, образует пену.

Рис. 3.3. Схема воздушно-механического пенотушения.

1 — кингстон; 2 — эжектор пенообразователя; 3 — дозирующий клапан; 4 — пусковой клапан; 5 — цистерна с пенообразователем; 6 — пенный пожарный кран; 7 — воздушно-пенный ствол; 8 — задвижка; 9 кран; 10 — пожарный насос.

Система жидкостного тушения. Жидкостной системой обору дуют машинно-котельные отделения, фонарные, малярные и другие помещения, содержащие легковоспламеняющиеся вещества. В качестве огнегасительного агента в системе применяют специальные жидкости, которые при выпуске в помещение легко испаряются, превращаясь в тяжелый негорючий газ.

Наибольшее распространение на судах получила смесь бром-этила (73 %) и тетрафтордибромэтана (27 % по массе), не образующая при тушении пожара ядовитых паров. Система пенотушения с использованием такой огнегасящей жидкости сокращенно именуется СЖБ (рис. 3.4).

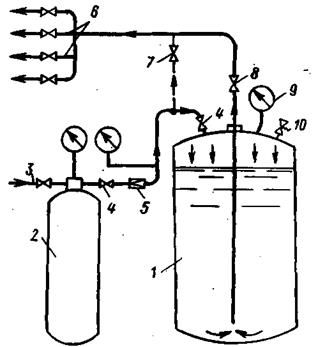

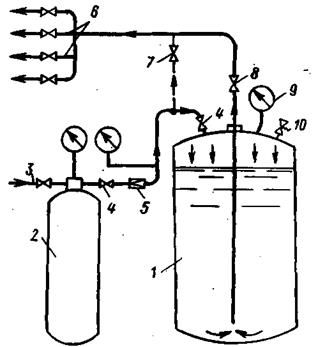

Рис. 3.4. Схема системы СЖБ.

1 — баллон с огнегасящей жидкостью; 2 — баллон сжатого воздуха: 3 — трубопровод от системы сжатого воздуха; 4, 8 — запорные клапаны: 5 — редукторный клапан; б — трубопроводы подачи жидкости в помещения; 7 — клапан продувки системы сжатым воздухом; 9 — манометр; 10 — предохранительный клапан.

Запас огнегасящей жидкости хранится в баллонах под давлением 0,1—0,2 МПа, что практически исключает опасность утечки паров жидкости.

Баллоны размещают на станции жидкостного тушения. От баллонов в каждое охраняемое помещение проводится трубопровод, который заканчивается в верхней части помещений распылительными головками. При высоте помещения более 5 мм устанавливают два яруса распылителей. Подача жидкости производится о по мощью сжатого воздуха давлением 0,5—1 МПа. По окончании работы системы трубопроводы должны быть продуты сжатым воздухом от остатков жидкости, а помещение хорошо провентилировано.

Жидкостная система при годна для тушения пожаров любых горючих веществ, а также электроустановок, находящихся под током, причем гасящее действие жидкости даже выше, чем углекислоты.

Приложение 8

Схема установки с пневмоцистерной приведена на рис. 4.1. Из запасной цистерны 5 насос 4 подает воду в герметически за крытую пневмоцистерну 2 со спускным клапаном 1. По мере поступления в нее воды воздух в цистерне сжимается и, когда давление достигнет 0,3—0,45 МПа, насос под действием реле 3 остановится, а пневмоцистерна заполнится водой до определенного уровня. По мере расхода воды потребителями давление воздуха в цистерне будет падать и, когда оно понизится до 0,3—0,25 МПа, произойдет включение насоса с помощью того же реле 3. Наличие пневмоцистерны и реле позволяет системе работать в автоматическом режиме.

Рис. 4.1. Схема системы мытьевой воды с пневмоцистерной.

Приложение 9

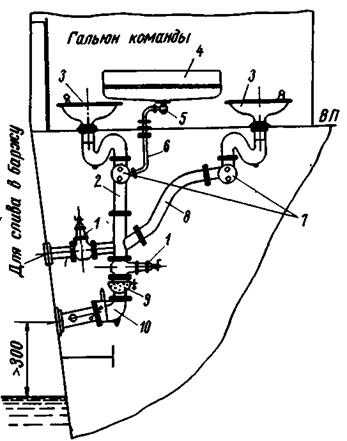

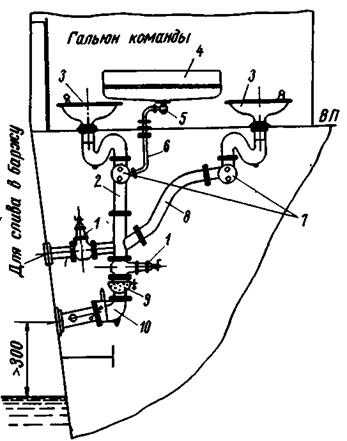

Один из участков фановой системы на судне показан на рис. 5.1. В данной схеме отсутствуют фекальные цистерны — грязные воды и фекалии через патрубок сливаются в специальную баржу во время нахождения судна в районе со строгим сани тарным режимом. На сливной магистрали фанового трубопровода установлены вертикальная и горизонтальная захлопки. Тарелки захлопок, расположенные в поперечной и продольной плоскостях судна, при килевой и бортовой качке запирают спускной трубопровод и защищают его от проникновения забортной воды. Кроме захлопок на трубопроводе устанавливают клинкеты, управляемые с палубы.

Рис. 5.1. Схема участка фановой система.

1 — клинкеты; 2 — патрубок; 8 — чаши-генуи; 4 — писсуар; 5 — отстойник; 6, 8 — трубы; 7 — люки; 9 — вертикальная захлопка; 10 — горизонтальная захлопка.

На рис. 5.2 приведена схема удаления воды с палуб и из помещений при помощи шпигатных труб 2. С палуб 4 вода отводится по шпигатным трубам на открытую палубу над грузовой ватерлинией, откуда через козырьки 3 спускается за борт. С палуб, расположенных ниже грузовой ватерлинии, сточные воды удаляются по шпигатным трубам 2 в льяла 1 или в цистерны грязевой воды, размещенные в междудонных или бортовых отсеках, и затем насосами за борт.

Рис. 5.2. Схема удаления вода с палуб и из помещений с помощью шпигатных труб.

Приложен 10

В зависимости от способа подвода пара к грелкам и отвода от них конденсата системы парового отопления выполняются однопроводными (рис. 6.1) и двухпроводными (рис. 6.2). Из рисунков видно, что при двухпроводной системе все грелки данной группы помещений включаются между трубопроводом свежего пара и магистралью отработавшего пара параллельно, а при однопроводной системе — последовательно.

Рис. 6.1. Однопроводная система парового отопления,

1 — котел; 2 — редукционный клапан; 3 — предохранительный клапан; 4 — сепаратор пара (водоотводный); 5 — парораспределительная коробка; 6 — магистраль свежего пара; 7 — отростки к грелкам, 8 — грелка; 9 — запорный конденсатный клапан; 10 — отростки конденсатного трубопровода; 11 — запорный игольчатый клапан; 12 — магистраль конденсатного трубопровода; 13 — сборная коробка конденсата; 14 — отводная труба конденсата; 15 — конденсатоотводчик; 16 — конденсатный трубопровод; 17 — теплый ящик.

При однопроводной системе отопления не нужен трубопровод отработавшего пара (конденсат), благодаря чему при его монтаже требуется значительно меньшее количество труб, чем при двух проводной системе. Конструктивно однопроводная система проще, однако, клапаны у нее более сложной конструкции, чем обычные клапаны, устанавливаемые перед грелками и предназначенные для впуска пара в грелку и выпуска из нее конденсата.

Рис. 6.2. Двухпроводная система парового отопления.

1 — котел; 2 — редукционный клапан; 3 — предохранительный клапан; 4 — сепаратор пара (водоотводный); 5 — парораспределительная коробка; 6 — отростки к грелкам; 7 — магистраль свежего пара, 8 — грелка, 9 — запорный конденсатный клапан; 10 — магистраль конденсатного трубопровода; 11 — запорный игольчатый клапан; 12— отростки конденсатного трубопровода; 13—отводная труба конденсата; 14 — конденсатный трубопровод; 15 — теплый ящик; 16 — конденсатоотводчик; 17 — сборная коробка конденсата

На рис, 6.3 приведена схема водяного отопления. Вода, нагреваясь в котле, поступает по трубе 9 в расширительный бак 8. Этот бак принимает часть воды и обеспечивает отвод пара при нагреве через атмосферную трубу 7, предотвращая образование в системе паровых мешков. Из расширительного бака вода поступает к клапанной коробке 6 и грелкам 5, откуда направляется по трубопроводу 3 к насосу 2, который подает воду обратно в котел 1.

Для естественной циркуляции воды при выключенном насосе, возникающей вследствие разности температур нагретой в котле и охлажденной в грелках воды, предусмотрен обводной канал. Вода пополняется из запасных цистерн насосом 13, подающим ее в бак 11, Из бака вода поступает в котел через клапан 10, автоматически действующий от поплавка расширительной цистерны. В случае необходимости вода может отбираться из расширительного бака на хозяйственные нужды по трубопроводу 12. Излишек воды в расширительном баке отводится по трубе 4.

К преимуществам водяного отопления по сравнению с паровым относятся: долговечность и гигиеничность, бесшумность работы, невысокое давление теплоносителя и простота устройства. Наряду с этим имеются и недостатки: большая масса системы, опасность замерзания воды в трубах вследствие невысокой темпера туры теплоносителя и медленного перемещения его по трубам (до 0,3 м/с), медленное нагревание помещений.

Рис. 6.3. Схема водяного отопления.

На рис. 6.4 показана схема высоконапорной системы воздушного отопления для группы помещений. Схема позволяет применять для отопления наружный, а также рециркуляционный воздух или их смесь. Первичный подогрев воздуха производится в групповом воздухоподогревателе, а вторичный до требуемой температуры — в самих помещениях, где установлены регулируемые вручную воздухоподогреватели. Из группового воздухоподогревателя воздух поступает по магистрали в каютные отопительно-воздухораспределительные шкафчики с эжекционными головками и нагревательными элементами, регулируемыми клапанами.

Эжекционная головка за счет энергии выходящего из нее воз духа, поступающего под большим напором от вентилятора, подсасывает воздух помещения в шкафчик. Регулируя работу нагревательного элемента, можно регулировать температуру воздуха в помещениях. С помощью таких шкафчиков можно также регулировать и количество засасываемого рециркуляционного воздуха. При использовании воздухораспределительного шкафчика без нагревательного (вторичного) элемента регулировать темпера туру воздуха в помещении можно только путем изменения количества воздуха, эжектируемого из помещения и подаваемого от центрального воздухоподогревателя. Такой шкафчик фактически является воздухосмесительным прибором.

В отдельных помещениях по условиям обитаемости предпочтительно иметь шкафчики с нагревательными элементами, так как в летний период они могут быть использованы для вторичного охлаждения воздуха в помещениях. Для этого к шкафчику дополнительно подводят трубу для удаления влаги, скапливающейся на охлаждаемом воздухоэлементе. Каютные воздухонагреватели размещают с учетом санитарно-гигиенических требований, а также в соответствии с архитектурой помещения. Регулирование нагревательных приборов-шкафчиков можно производить дистанционно.

Рис. 6.4. Схема высоконапорной системы воздушного отопления.

1, 17 — эжекционные головки; 2 — воздухораспределительный шкафчик без нагрева тельного (вторичного) элемента; 3 — звукопоглощающий слой капронового волокна; 4 — перфорированный лист глушителя шума; 5 — грибовидная головка; б — высоконапорный вентилятор; 7 — групповой воздухоподогреватель; 9 — труба отвода конденсата; 9 — труба подачи греющего пара в воздухоподогреватель; 10 — магистральный трубопровод подачи нагретого воздуха к каютным эжекционным воздухораспределительным шкафчикам; 11 — трубопровод рециркуляционного воздуха; 12 — регулировочный клапан греющего элемента шкафчика; 13 — эжекционный шкафчик с нагрева тельным (вторичным) элементом; 14 — вторичный воздухоподогреватель — нагревательный элемент каютного шкафчика; 15 — труба подвода греющего пара к нагревательному элементу шкафчика; 16 — труба отвода конденсата.

Приложение 11

На рис. 7.1 показана система кондиционирования воздуха, рассчитанная на разные климатические условия. Воздух из атмосферы засасывается через дефлектор 1 вентилятором 8 и проходит через фильтр 2 и осушитель 3 в калориферы. В зависимости от необходимости воздух в калорифере 5 подогревается, а в калорифере 6 охлаждается и, проходя увлажнитель 7, подается в отапливаемые и вентилируемые помещения 9 (шибер 4 регулирует подачу воздуха в калориферы). По мере загрязнения воздух из этих помещений удаляется через вытяжной шкаф 10.

Фильтр 2 по своей конструкции является пылеосадочной камерой с несколькими каскадами, которые одновременно служат и для улавливания частиц воды, попадающей в трубопровод через приемные решетки и дефлекторы. Иногда кроме каскадных устанавливают матерчатые фильтры со съемными патронами.

Рис. 7.1. Схема системы кондиционирования воздуха,

Осушитель 3 служит для отделения от атмосферного воздуха излишней влаги. Влажный воздух, проходя через осушитель, соприкасается с холодными трубами, переохлаждается, и влага в виде росы постепенно стекает в нижнюю часть осушителя, откуда удаляется за борт.

Ввиду неполного, соприкосновения с холодными трубками воздух охлаждается в осушителе лишь частично. Более полное охлаждение воздуха производится рассолом от холодильной установки или забортной водой в калорифере 6. Нагревание воздуха осуществляется паром или горячей водой в калорифере 5. Степень нагрева или охлаждения определяется в зависимости от состояния наружного воздуха и степени его охлаждения в осушителе.

Приложение 12

На рис. 8.1 приведена схема расположённого на верхней палубе трубопровода грузовой системы танкера. Разгрузочный трубопровод 5 начинается у насосов и выходит на верхнюю па лубу, где прокладывается в виде магистральной линии 4. От нее идут поперечные трубопроводы, на концах которых установлены клинкеты 3. Во время погрузки и выгрузки к клинкетам присоединяют гибкие шланги. Груз принимают и выгружают через отростки 1 и 2.

Остатки груза, не забранного грузовой системой удаляют из трюмов с помощью зачистной системы. По конструкции она подобна грузовой и отличается лишь меньшей производительностью насосов и меньшими диаметрами труб. Производительность зачистных систем составляет 10—25 % производительности грузовых систем судна.

Рис. 8.1. Схема трубопровода грузовой системы.

На рис. 8.2 представлены схемы грузовой и зачистной систем на танкере, перевозящем несколько сортов грузов. Прием груза с берега и подача его в трюмы осуществляются береговыми насосными станциями закрытым способом с помощью гибких шлангов, которые крепят к приемным патрубкам с помощью быстроразъемных соединений.

Рис. 8.2. Схемы грузовой и зачистной систем танкера.

1 — трубопровод зачистной системы; 2 — грузовые насосы; 3 — зачистные насосы; 4 — вертикальные трубы, идущие от грузового насосного отделения к палубному трубопроводу; 5 — гибкие шланги; 6 — фильтры; 7 — клинкет; 8 — магистральные трубопроводы на палубе (независимые для каждого сорта груза); 9 — быстроразъемные соединения для крепления шлангов к палубному трубопроводу; 10 — магистральные трубопроводы грузовой системы; 11 — спускные трубы, отводящие груз в грузовые трюмы; 12, 13 — приемные отростки грузовой и зачистной систем с клинкетами.

Выдача груза с судна выполняется грузовыми насосами, а окончательная зачистка танков — зачистными насосами. Прием груза из танков и их зачистка производятся через приемныеотростки. Для предохранения от попадания в грузовые насосы посторонних предметов перед ними предусмотрены фильтры. Зачистные насосы включают после того, как уровень жидкости в танках снизится до 800—1000 мм от днища. Зачистной и грузовой трубопроводы выполняют из стальных труб на монтажной стыковой сварке и на фланцевых соединениях с прокладками из прессшпана. Запорная арматура трубопроводов должна быть клинкерного типа и расположена как можно ближе к приемному патрубку. Управление ею осуществляется с палубы при помощи приводов.

На рис. 8.3 приведена схема продольно-секционной системы подогрева танков нефтеналивной баржи.

Рис. 8.3. Продольно-секционная система подогрева танков нефтеналивной баржи.

1— конденсационный горшок; 2 — магистраль; 3 — отросток для конденсата; 4 — патрубок приема пара с берега; 5 — отросток для свежего пара; 6 — клапан; 7 — змеевик

Поперечно-секционная система отличается от продольной лишь тем, что секции в танках укладывают между флорными шпангоутами не вдоль, а поперек корпуса судна и соединяют