ВВЕДЕНИЕ

Специальные стали и сплавы относятся к большой группе конструкционных материалов, обеспечивающих работу узлов и деталей машин в условиях воздействия высоких температур, агрессивных сред, радиационного излучения и т.п.

Целью учебного пособия является обобщение современной информации о способах и технологии сварки указанных материалов таким образом, чтобы она была доступна для студентов при изучении и выполнении курсовых и выпускных квалификационных работ.

Данное пособие содержит информацию о свойствах сталей и сплавов, о характеристиках работоспособности сварных конструкций, особенностях и трудностях при их сварке, возможных дефектах и способах их предупреждения и устранения.

Изложение материала в пособии включает краткое изложение особенностей работы сварных конструкций из специальных сталей и сплавов; влияния легирующих элементов на процессы, протекающие в сталях при сварке; рассматривает вопросы свариваемости и технологии сварки жаропрочных перлитных, хромистых, аустенитных хромоникелевых сталей и разнородных сталей.

Многообразие сталей и сплавов, применяемых при изготовлении сварных конструкций, требует от инженера-сварщика глубоких знаний в области материаловедения, теории сварочных процессов, свариваемости материалов, технологии и оборудовании сварки плавлением и давлением.

Разрабатываются новые материалы, обладающие требуемыми эксплуатационными свойствами. Соединения их потребует новых технологических процессов, например, высококонцентрированных источников тепла (плазма, электронный, лазерный луч), применения новых присадочных материалов и специального оборудования. Данное учебное пособие поможет студентам выбрать варианты способов и технологии сварки таких материалов, где требуется учет условий эксплуатации и требований к сварным соединениям. Условия работы сварной конструкции должны учитываться на всех этапах разработки технологии сварки и термообработки.

При этом необходимо принимать меры против разрушения сварных соединений. Как при изготовлении, так и в условиях эксплуатации (устранять возможности образования трещин, коррозионного разрушения, охрупчивания и прочее).

От инженера-сварщика требуется комплексный подход к разработке технологии и оборудования для сборки и сварки конструкций из специальных сталей и сплавов, начиная с анализа конструкций и заканчивая выбором способов контроля качества сварных соединений.

Все это обуславливает необходимость изучения большого круга вопросов общетехнических и специальных дисциплин, применения современных средств информационной и вычислительной техники.

Сварка является одним из основных технологических процессов изготовления многих конструкций, например создание толстостенных сосудов высокого давления для тепловых и атомных электростанций без использования сварки невозможно. Кроме того, применение сварки позволяет выполнять сложные конструкции, а также значительно сокращает цикл их производства и стоимость.

К основным особенностям сварных конструкций могут быть отнесено следующее:

- органическая связь отдельных элементов друг с другом, создаваемая сварными швами. Составленная из нескольких отдельных заготовок и деталей, конструкция, превращается в неразъемную, состоящую из составных и монолитных соединений;

- возможность применения в одной конструкции различных материалов, наиболее соответствующих требованиям, обусловленным режимом работы различных элементов и деталей конструкций (это способствует полноценному использованию свойств применяемых материалов и снижает затраты металла);

- взаимное влияние конструктивных форм и технологии изготовления сварных конструкций. Зачастую конструктивные формы ограничивают выбор технологических приемов и методов сварки, а принятая технология изготовления сварных конструкций в определенной степени влияет на изменение исходных свойств материала, на точность сохранения проектных размеров и формы конструкции, на возникновение в конструкции напряженного состояния (все это может отразиться на работоспособности сварной конструкции).

При проектировании рациональной сварной конструкции нужно учитывать технологические воздействия, которые она испытывает в процессе изготовления. Следовательно, необходимо комплексное проектирование сварной конструкции и технологического процесса ее изготовления, поскольку только в этом случае можно выбрать решения, обеспечивающие заданную работоспособность конструкции при минимальных затратах материалов, труда и времени на ее изготовление.

Сварные соединения, включающие в себя сварной шов, зону термического влияния и основной металл, характеризуются, как правило, значительной разнородностью механических свойств.

Зачастую свойства металл шва оказывается отличными от свойств основного металла. Прочностные свойства металла зоны термического влияния зависят от реакции основного металла на сварочный термический цикл, поэтому зона термического влияния может иметь как максимальную (для стали, склонной к закалке), так и минимальную (для стали, склонной к разупрочнению) прочность.

Выбор материалов с заданными свойствами позволяет создавать сварные конструкции, в которых оптимально будут сочетаться высокая прочность и жесткость с другими важными качествами — относительно малой объемной массой, стойкостью к агрессивным средам и т.п.

Технология сварки определяется с одной стороны конструктивными особенностями изделия и серийностью его производства, а с другой - условиями работы изделия и выбранными для его изготовления материалами.

Многие сварные конструкции, выпускаемые химическим, энергетическим и криогенным машиностроением, а также строительные сварные конструкции, работают в условиях коррозии, агрессивных сред и гравитации, в условиях высоких и низких температур, нейтронного облучения и т.д.

С развитием энергетики, авиации, ракетной и атомной техники, химического машиностроения и судостроения, криогенной технологии и других отраслей непрерывно возрастает потребность в новых конструкционных материалах, обладающих специальными свойствами. Такие стали и сплавы называют специальными. Обычно изделия имеют сварные соединения, которые должны обладать такими же свойствами как основной материал и надежно обеспечивать работу изделия в специфических условиях. Однако химический состав сталей и их обработка перед сваркой не всегда дают положительную реакцию специальных сталей на термомеханический процесс сварки. Сварные соединения могут отличаться от заданных свойств и иметь различные дефекты.

Целью настоящего курса является получение навыков при выборе рационального технологического процесса сборки и сварки материалов, работающих в специфических условиях.

Для решения поставленной цели необходимо решить следующие задачи:

- изучение характеристик работоспособности сталей, сплавов и их сварных соединений в особых условиях эксплуатации;

- изучение физико-химических свойств специальных сталей, сплавов и сварных соединений;

- изучение металлургических и технологических особенностей сварки плавлением, обеспечивающих высокую технологическую прочность и работоспособность сварных соединений специальных сталей и сплавов.

Антикоррозионные покрытия

Наряду с применением высоколегированных, коррозионностойких материалов применяют антикоррозионные покрытия, т.е. нанесение защитных покрытий из цинка, олова и алюминия на недорогие конструкционные стали с целью повышения жаро - и коррозионной стойкости в агрессивных средах.

Пленка, которая образуется при нанесении покрытия, препятствует агрессивному воздействию окружающей среды и предохраняет металл от разрушения.

Для защиты металлоконструкций от атмосферной и электрохимической коррозии используются оцинкованные и алитированные (покрытые алюминием) конструкционные стали.

Применяются горячие и гальванические способы покрытия.

При горячем цинковании (погружением металла в расплавленный цинк) толщина покрытия увеличивается с повышением толщины металла и может изменяться в пределах 25 - 110 мкм. Например, при толщине металла

1,6 мм - покрытие 50 мкм

3,6 мм - 85 - 90 мкм

6,5 мм и более - покрытие 110 мкм

Цинк имеет катодную защиту от коррозии, которая остается эффективной даже при наружном повреждении, то есть при сварке остается защищенным слой стали, подплёночная коррозия на цинковом слое кромки срезов уже полностью исключается.

Использование данной технологии стало актуальным после того, как в различных отраслях жизнедеятельности человека начали активно эксплуатировать металлические конструкции, покрытые цинком. Указанное покрытие хорошо защищает от коррозии и образования опасной ржавчины, составляя определенную конкуренцию изделиям из нержавеющей стали. Кроме того, оцинковка очень хорошо смотрится внешне, из-за чего изделия с таким покрытием довольно часто применяют при воплощении оригинальных дизайнерских задумок.

Цинковый слой может составлять 1-20 мкм, такие элементы часто используются не только в строительстве, но и в автомобилестроении, бытовой технике, при установке кондиционеров и вентиляционных систем.

Алитирование металла - это процесс диффузионного насыщения поверхностных слоев стали алюминием. Диффузионную металлизацию можно проводить в твердых, жидких и газообразных средах. Наиболее распространена жидкая диффузионная металлизация - процесс погружения детали в расплавленный металл.

Из сталей с защитными покрытиями обычно сваривают такие конструкции, как резервуары, трубопроводы, опоры линии электропередачи, мосты и т.д.

В химическом машиностроении широко распространены двухслойные материалы. Основной слой плакированной стали изготавливается из малоуглеродистой или низколегированной стали. Плакирующий слой с определенной толщиной изготавливается из высоколегированной стали.

Применение антикоррозионных покрытий и двухслойных сталей позволяет сэкономить дорогостоящие высоколегированные стали.

Примеры.

Наиболее часто применяют двухслойные стали толщиной 8-40 мм с основным слоем из стали Ст3сп, Ст10, 15К, 20К, 16ГС, 09Г2С, 12МХ, 12ХМ и защитным (плакирующим) слоем из коррозионно-стойких сталей марок 20X13, 08Х18Н10Т, Х17Н13М2Т.

Применяются также двухслойные стали толщиной 10-12 мм с коррозионно-стойким слоем из стали 0Х23Н28МЗДЗТ.

На АЭС двухслойный металл применяется для изготовления трубопроводов большого диаметра, крупногабаритных сварных металлоконструкций реактора и различных емкостей.

Для хранения жидких радиоактивных отходов (кубового остатка, пульпы) на АЭС строятся специальные подземные хранилища жидких радиоактивных отходов (ХЖО). Хранилище состоит из ряда емкостей, выполненных из железобетона и облицованных изнутри коррозионно-стойкой листовой сталью.

Аппараты из двухслойных сталей изготавливают в соответствии с ОСТом, проведенных ОАО «ВНИИПТхимнефтеаппаратуры», ОАО «ВНИИнефтемаш», ОАО «НИИхиммаш», АООТ «ВНИИнефтехим», а также производственного опыта ОАО «Волгограднефтемаш», ОАО «Петрозаводскмаш», ОАО «ЭМК-АТОММАШ».

Применяемые импортные марки двухслойных сталей и соответствующие им отечественные аналоги приведены в табл. 3. Химический состав плакирующего слоя импортных двухслойных сталей приведен в табл. 4.

Таблица 3 - Марки двухслойных сталей

Марка стали

| США, По ASTM

| ФРГ, по DIN

| Франция, по NF

| Отечественные аналоги

|

| Основной слой

|

| А516 Gr60

| НН (1.0425)

DIN 17155

| A42 NFA36-205

| Ст.3сп, 20К

ГОСТ 14637

|

| А516 Gr70

| StE355(1.1106)

DIN 17102

| E355 NFA36-201

| 16ГС, 09Г2С

ГОСТ 5520

|

| А387 Gr12

А387 Gr11

| 13CrМо44 (1.7335)

DIN 17155

| 15CD4.05 NFA36-206

| 12ХМ

ГОСТ 5520

|

| Плакирующий слой

|

| А240 Тр405

| X6Gr13 (1.4000)

DIN 17440

| Z6C13 NFA36-572

| 08X13

ГОСТ 5582

|

| А240 Тр321

| X6CrNiTi1810 (1.4541)

DIN 17440

| Z6CNT18-11

NFA36-209

| 08Х18Н10Т

ГОСТ 7350

|

| A240 Tp316Ti

| X6CrNiMoTi 17122 (1.4571)

DIN 17440

| Z8CNDT17-12

NFA36-209

| 08Х17Н13М2Т

ГОСТ 7450

|

Таблица 4 - Химический состав плакирующего слоя импортных двухслойных сталей

|

Марка стали

| Химический состав, %

|

Твердость, НВ, не более

|

| C, не более

| Mn, не более

| Si, не более

| Cr

| Ni

| S, не более

| P, не более

| Мо

| Прочие элементы

|

| ASTM A240 Тр405

| 0,08

| 1,00

| 1,00

| 11,5 - 14,5

| £ 0,60

| 0,030

| 0,040

| -

| Аl = 0,10 - 0,30

| 183

|

| X6Gr13 (1.4000)

DIN 17440

| 0,08

| 1,00

| 1,00

| 12,0 - 14,0

| -

| 0,030

| 0,045

| -

| -

| 185

|

| Z6C13 NFA36-572

| 0,08

| 1,00

| 1,00

| 11,5 - 13,5

| -

| 0,030

| 0,040

| -

| -

| -

|

| ASTM A240 Тр321

| 0,08

| 2,00

| 0,75

| 17,0 - 19,0

| 9,0 - 12,0

| 0,030

| 0,045

| -

| Ti = 5(C + N) £ 0,70

| 217

|

| Х6CrNiTi1810 (1.4541)

DIN 17440

| 0,08

| 2,00

| 1,00

| 17,0 - 19,0

| 9,0 - 12,0

| 0,030

| 0,045

| -

| Ti = 5C

£ 0,80

| -

|

| Z6CNT18-11 NFA36-209

| 0,08

| 2,00

| 1,00

| 17,0 - 19,0

| 10,0 - 12,0

| 0,030

| 0,040

| -

| Ti = 5C

£ 0,60

| -

|

| ASTM A240 Tp316Ti

| 0,08

| 2,00

| 0,75

| 16,0 - 18,0

| 10,0 - 14,0

| 0,030

| 0,045

| 2,00 - 3,00

| Ti = 5(C + N) £ 0,70

| 217

|

| X6CrNiMoTi 17122 (1.4571)

DIN 17440

| 0,08

| 2,00

| 1,00

| 16,5 - 18,5

| 10,5 - 13,5

| 0,030

| 0,045

| 2,00 - 2,50

| Ti = 5C

£ 0,80

| -

|

| Z8CNDT17-12 NFA36-209

| 0,10

| 2,00

| 1,00

| 16,0 - 18,0

| 11,0 - 13,0

| 0,030

| 0,040

| 2,00 - 2,50

| Ti = 5C

£ 0,60

| -

|

Контрольные вопросы к главе 1

1. По каким показателям классифицируются стали и сплавы?

2. Перечислите структурные составляющие системы Fe–C.

3. Чем отличается аустенит от феррита?

4. Как классифицируются стали по назначению?

5. Каким образом определяется принадлежность стали к структурному классу?

6. Назовите область применения двухслойных сталей.

7. Что такое плакирующий слой в двухслойных сталях?

8. С какой целью применяют цинкование и алитирование сталей?

9. С какой целью целесообразно использовать структурную диаграмму Шеффлера?

Межкристаллитная коррозия

Межкристаллитная коррозия вызывает большую потерю прочности сварной конструкции, часто без изменения внешнего вида. Большинство исследователей считает, что межкристаллитная коррозия хромоникелевых сталей объясняется электрохимической неоднородностью поверхности стали, связанной с работой гальванической пары. Анодами являются небольшие обедненные хромом зоны металла по границам зерен, а катодами - вся остальная поверхность, находящаяся в пассивном состоянии, не подвергающаяся разрушению. Причину межкристаллитной коррозии этих сталей связывают также и с возникающими на границах зерен напряжениями вследствие превращения γ-фазы в α-фазы, так как образование α-фазы сопровождается заметным уменьшением объёма.

Межкристаллитной коррозии подвержены обычно металлы с однофазной структурой. Что касается сталей, то к межкристаллитной коррозии склонны стали аустенитного и ферритного классов. При этом наибольшую склонность к коррозии аустенитные стали и их сварные соединения проявляют после нагрева до 600 - 800°С, а ферритные - после нагрева выше 900°С и последующего быстрого охлаждения. Наиболее распространенной теорией межкристаллитной коррозии является теория обеднения, согласно которой при нагреве аустенитной хромоникелевой стали в интервале 600 - 800°С по границам зерен выпадают карбиды хрома, а пограничные участки зерен обедняются хромом, между карбидами хрома и пограничными участками зерен возникает разность электродных потенциалов, что и приводит к межкристаллитной коррозии.

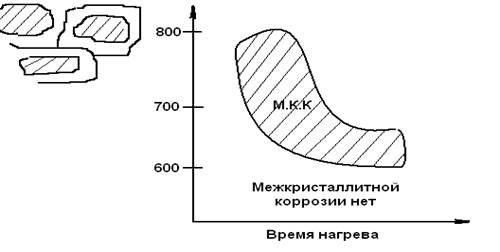

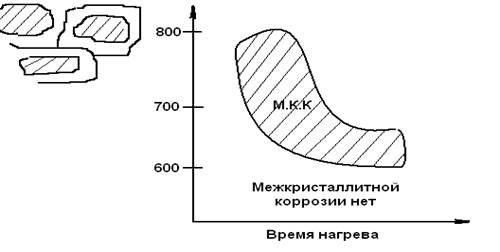

Схема влияния температуры и продолжительность нагрева на склонность аустенитных сталей и сварных швов к межкристаллитной коррозии (М.К.К) представлена на рис.4.

Рисунок 4 - Схема влияния температуры на возникновение межкристаллитной коррозии

Что касается хромистых ферритных сталей, то выпадение вторичных фаз по границам зерен, согласно теории обеднения, происходит в процессе быстрого охлаждения сталей. Выпадение карбидов и нитридов не только обедняет пограничные участки зерен хромом, но и приводит к возникновению структурных напряжений, что также способствует появлению склонности к межкристаллитной коррозии.

Одной из основных причин, вызывающих пониженную коррозионную стойкость около шовной зоны сварных соединений, по-видимому, следует считать пониженное против необходимых норм содержание связанного в карбиды титана. Что же касается сварного шва, то его склонность к межкристаллитной коррозии объясняется повышенным содержанием в нем углерода и отсутствием титана.

Точечная коррозия

Хромоникелевые стали могут в некоторых условиях подвергаться точечной коррозии, которая вызывается местным нарушением пассивности металла в результате образования микроэлементов. Микроэлементы, создающие разность потенциалов между отдельными участками металла, возникают обычно вследствие, наличия неметаллических включений, плен, раковин, трещин, участков окалины и местных загрязнений поверхности стали ржавчиной, пылью и т. п. Помимо гетерогенности поверхности металла, условием возникновения точечной коррозии является также присутствие в агрессивной среде кислорода или другого окислителя, который обеспечил бы стабильность пассивного состояния катодной площади и наличие активатора, который не давал возможности пассивироваться анодной зоне (точечному поражению). Последнее условие обеспечивается ионами хлора, брома и др. Поэтому точечная коррозия хромистых и хромоникелевых сталей часто наблюдается в растворах хлоридов в морской воде и в грунтах. На точечную коррозию хромоникелевых сталей весьма существенно влияет рН раствора. Наиболее глубокую точечную коррозию вызывают нейтральные растворы, у которых рН близок к 7; щелочные растворы менее активны; слабокислые растворы вызывают незначительную точечную коррозию при отсутствии ионов-активаторов.

2.1.3. Методы борьбы с коррозией

Для борьбы с межкристаллитной и точечной коррозией могут быть использованы следующие методы:

1. Термическая обработка сварных соединений.

Аустенитные стали закаливаются с температурой 1050 - 1100°С и последующим быстрым охлаждением в воде, или подвергаются стабилизирующему отжигу при температуре 850 - 900°С.

Ферритные стали подлежат отпуску при температуре 700 - 750°С (объяснить смысл термической обработки).

2. Снижение содержания углерода в хромоникелевой стали до 0,02 - 0,03% (стали 000X18Н10) и металле шва.

3. Введение в сталь таких стабилизаторов (карбидообразующих элементов), как титан, ниобий и др.

4. Повышение феррита в аустенитных сталях до 20 - 25% путем легирования Сr, Аl, Si.

Для того чтобы связать углерод стали в другие карбиды, устраняя таким образом возможность образования карбидов хрома, а следовательно, уменьшить возможность появления склонности к межкристаллитной коррозии, нужно ввести в сталь присадку титана, ниобия и др. Практически в сталь вводят обычно титана в 6-7 раз больше, чем углерода. Содержание ниобия в стали должно превышать содержание углерода примерно в 8-10 раз.

В некоторых случаях, вместо обычного принятого режима закалки хромоникелевой стали 12X18H9 с высоких температур рекомендуется применять так называемый стабилизирующий отжиг. Применение стабилизирующего отжига особенно эффективно в целях предотвращения в конструкциях межкристаллитной коррозии сварных швов, а также зон, расположенных вблизи сварных швов либо вблизи перекрещивающихся сварных швов.

Стабилизирующим отжигом называется особый вид термической обработки листовой стали или готовых изделий, при котором в металле достаточно быстро проходят диффузионные процессы, выравнивающие содержание хрома по сечению зерна и приводящие структуру стали в стабильное состояние. Выделение карбидов хрома по границам зерен не может повлечь за собой возникновение склонности к межкристаллитной коррозии или снижение сопротивляемости общей коррозии. При этом режиме термической обработки диффузионные процессы в стали 12X18H9, выравнивающие концентрацию хрома в зерне, идут с большой скоростью и обеднение границ зерен по содержанию хрома практически не происходит. Стабилизирующий отжиг осуществляется путем нагрева стали до температуры 850-900°С с выдержкой, достаточной для того, чтобы процессы распада твердого раствора аустенита и выравнивание концентраций хрома по сечению зерна были полностью закончены. Обычно выдержка 3-5 ч является достаточной для завершения этих процессов.

Жаропрочность

Жаропрочность - способность конструкционных материалов работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения.

Чем выше температура и напряжение, при которых металл не претерпевает пластическую деформацию в условиях длительной выдержки, тем он более жаропрочен.

Жаропрочность сталей (сплавов) и сварных швов зависит от их химического состава и структуры. Так, например, обычные углеродистые конструкционные стали под действием напряжений ниже предела текучести могут бесконечно длительное время не разрушаться при обычной температуре, а при высоких температурах под действием даже несколько меньших напряжений (ниже предела текучести при данной высокой температуре) постепенно деформируются и затем разрушаются.

Элементами, повышающими сопротивление ползучести стали (ее жаропрочность), являются молибден, вольфрам, хром - марганец. Находясь в твердом растворе стали, эти элементы упрочняют ее (повышают силу межатомной связи в кристаллической решетке при высоких температурах), повышая тем самым сопротивление ползучести. Присутствие в стали равномерно распределенных карбидов также повышает ее жаропрочность.

Жаропрочность стали зависит и от стабильности ее микроструктуры, т. е. неизменности состава твердого раствора и карбидной фазы в условиях длительной выдержки при рабочих температурах.

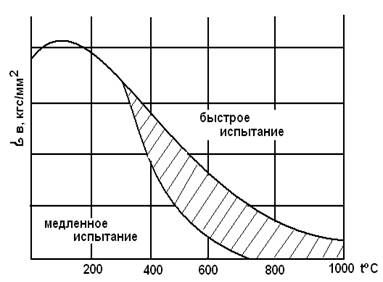

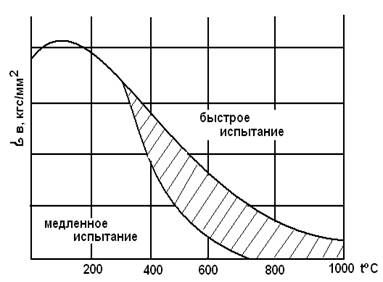

Для количественной оценки жаропрочности проводятся механические испытания на ползучесть и длительную прочность, из которых определяются такие характеристики как (рис. 5, рис. 6):

- предел длительной прочности - наибольшее механическое напряжение, которое выдерживает материал без разрушения при заданной температуре, за заданное время, где длительность испытаний соответствует условиям эксплуатации и рабочей атмосфере;

- предел ползучести - напряжение, которое вызывает заданную скорость деформации за некоторое принятое время при данной температуре.

Предел ползучести обозначается σ8001/1000, что означает: предел ползучести при t = 800 °С, когда деформация ползучести δ=1% достигается за время

t = 1000 ч.

Рисунок 5 - Предел прочности железа в зависимости от температуры испытания

В заштрихованной области отмечают явление ползучести. Явления, происходящие в металле и связанные с процессами ползучести можно описать так. Пластическая деформация (наклеп) вызывает упрочнение металла. При высокой температуре, когда подвижность атомов достаточно велика, происходит снятие упрочнения (наклепа), вызванного пластической деформацией. Таким образом, в процессе ползучести происходят два конкурирующих процесса: упрочнение металла пластической деформацией и снятие упрочнения под воздействием повышенной температуры.

В связи с этим предел прочности металла зависит при высоких температурах от времени приложения нагрузки (времени испытания).

Пределом ползучести называется напряжение, при котором через определенный промежуток времени, например 100.000 часов, при данной температуре деформация ползучести составит заданную величину, например 1%. Сварные соединения по структуре и механическим свойствам гетерогенны и испытаниям для определения предела ползучести обычно не подвергаются.

В расчетах прочности, работающих в условиях ползучести, используются пределы длительной прочности, соответствующие 100 000 час. работы металла. Если построить зависимость  в логарифмических координатах, в которых зависимость будет линейной, то легко можно определить предел длительной прочности для 100 000 час. работы детали (рис.6).

в логарифмических координатах, в которых зависимость будет линейной, то легко можно определить предел длительной прочности для 100 000 час. работы детали (рис.6).

Рисунок 6 - Определение предела длительной прочности

Срок службы, на который рассчитана сварная конструкция, определяет выбор характеристик жаропрочности и материала для их изготовления.

В соответствии с некоторыми рекомендациями срок службы ряда сварных конструкций, работающих в условиях жаропрочности, зависит от назначения и составляет (часы):

Ракеты и силовые установки – 1;

Силовые установки самолётов – истребителей – 100;

Силовые установки гражданских самолётов – 1000;

Газовые турбины локомотивов и судов – 10000;

Газовые турбины стационарных силовых установок – 30000

Паровые турбины стационарных силовых установок – 100000

Если надёжность работы сварной конструкции зависит от её деформации при ползучести, то характеристикой жаропрочности служит предел ползучести, определяющий скорость установившейся ползучести на определённом участке при заданной температуре и напряжении. Если лимитирующим фактором надежности конструкции является опасность разрушения детали, то критерием жаропрочности служит предел длительной прочности, определяющий время до разрушения при заданном напряжении и температуре.

Хладостойкость

Хладостойкость - это способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах

окружающей среды.

Хладостойкость металла и сварных его соединений характеризуется, в основном, изменением ударной вязкости при постепенном понижении температуры испытания, т.к. при понижении температуры прочность металла обычно несколько повышается, а пластичность и вязкость снижается.

Особенно резко снижение ударной вязкости выражено у сталей перлитного класса. Температура, при которой наблюдается скачкообразное падение ударной вязкости, называется порогом хладноломкости.

Хладноломкость – это хрупкое разрушение, связанное с действием низких температур. К хладноломким относят металлы и сплавы, у которых температура перехода из пластичного состояния в хрупкое лежит выше комнатной.

Свойство хладноломкости вызывается в железе посторонними примесями, главным образом, примесью фосфора, сурьмы, мышьяка и вольфрама, а отчасти также серы, меди, цинка и хрома. Из этих примесей преобладающее влияние оказывает фосфор. Влияние его проявляется тем сильнее, чем богаче металл углеродом. Поэтому, например, в богатой углеродом твердой тигельной стали увеличение примеси фосфора на несколько тысячных долей процента уже значительно усиливает хладноломкость, между тем, как в мягком железе даже колебания в содержании фосфора в несколько сотых процента не оказывают заметного влияния на вязкость, то есть не усиливают хладноломкость.

Порог хладноломкости - критическая температура хрупкости, условный температурный интервал перехода от вязкого разрушения металла к хрупкому, характеризует хладноломкость. Порог хладноломкости характеризуется двумя температурами - верхним и нижним порогами хладноломкости. Верхний порог хладноломкости – это температура, при которой доля вязкой составляющей в изломе металла (сплава) больше 90%. Нижний порог хладноломкости - температура, при которой доля вязкой составляющей в изломе металла меньше 10%.

Из-за сложности оценки хладноломкости (затруднено определение влияния различных факторов, размеров деталей, условий нагружения на склонность к хрупкому разрушению при низких температурах) наиболее приемлемым в настоящее время методом оценки хладноломкости является метод, основанный на определении ударной вязкости образцов с надрезом. В большинстве случаев материалы, имеющие ударную вязкость KCV > 20 Дж/см2 могут быть пригодны для работы при низких температурах.

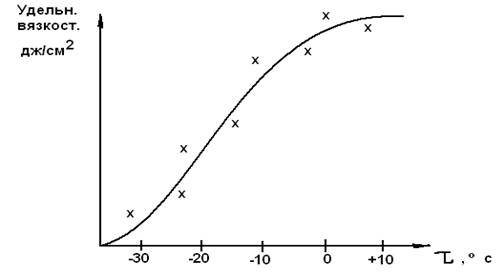

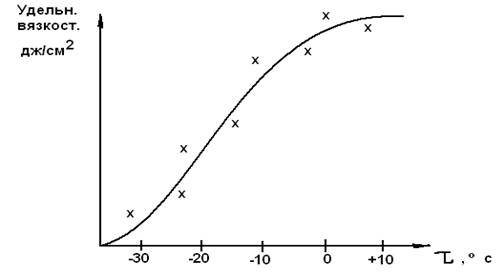

Испытания на ударный изгиб проводят, чтобы спрогнозировать поведение материала (и конструкции, изготовленной из него) в условиях эксплуатации для установления склонности материала к хрупкому разрушению. Порог хладноломкости определяют при проведении так называемых серийных испытаний, т.е. испытаний на ударный изгиб большого числа образцов при последовательно понижающейся температуре. На построенной по результатам испытаний зависимости ударной вязкости от температуры (рис. 7) порогом хладноломкости считают температуру наиболее резкого падения ударной вязкости (изменение знака производной кривой). Обычно эта температура лежит между верхним и нижним порогом хладноломкости.

Порог хладноломкости определяют и по доле волокнистой составляющей в изломе ударного образца (процент волокна в изломе) и доле хрупкого, кристаллического строения излома. Верхний порог хладноломкости примерно соответствует температуре, при которой в изломе 90 % волокна, нижний – 10 %.

Рисунок 7 -Зависимость ударной вязкости от температуры

Критической температурой хрупкости (порогом хладноломкости) считают температуру, при которой в изломе образца 50 % вязкой составляющей. Разграничение излома на вязкую волокнистую и кристаллическую блестящую части обнаруживается только при испытаниях углеродистых и низколегированных сталей. При испытаниях высокопрочных сталей зоны вязкой и хрупкой составляющей локализованы порой в пределах зерна, поэтому определяются не визуально, а при электронно-микроскопическом исследовании, когда можно уверенно выявить вязкое (чашечный излом) или хрупкое разрушение (ручьистый излом).

Хладноломкость проявляется только в сталях мартенситного и перлитного классов и не проявляется в сталях аустенитного класса. Порог хладноломкости углеродистых и низколегированных конструкционных сталей перлитного класса находится обычно в интервале температур от -20 до -60°С. Более низким порогом хладноломкости (от -50 до -80°С) обладают хорошо раскисленные, модифицированные стали (09Г2С, 16Г2АФ, 10ХСНД и др.). Особенно заметно повышает хладостойкость перлитных сталей легирование их никелем. Влияние никеля на порог хладноломкости железа (С=0,05) представлен в табл.7.

Хромоникелевые аустенитные стали Х18Н10 и Х18Н20 при температуре

-2000С обладают ударной вязкостью в пределах 180 – 220 Дж/см2, при температуре -250°С составляет 150 - 200 Дж/см2. Для металлоконструкций в северном исполнении порог хладноломкости основного металла и сварных соединений должен находиться в интервале от -60 до -800С, а для металлоконструкций криогенного машиностроения в интервале от -80 до -2700С.

Таблица 7 - Влияние никеля на порог хладноломкости железа (С=0,05).

| Содержание никеля, %

| 0

| 3

| 6

| 8

|

| Порог хладноломкости °С, вязкая составляющая >= 50 %

| - 40

| - 120

| -180

| - 196

|

| Ударная вязкость

при - 196°С, Дж/см2

| 5

| 23

| 80

| 120

|

Хладостойкость определяется не только содержанием легирующих добавок, но и однородностью состава, мелкозернистостью строения.

Большое влияние на склонность к хладноломкости оказывает размер зерна. С увеличением размера зерна понижается сопротивление отрыву и, следовательно, наблюдается более ранний, (по температуре) переход в хрупкое состояние. Поэтому материалы и сварные соединения подвергают нормализации.

Так как хладноломкость, прежде всего, зависит от вязкости материала, то основными способами борьбы с хладноломкостью являются способы, ведущие к повышению вязкости металла или сплава и сварных соединений:

- создание равномерной мелкозернистой структуры;

- уменьшение количества и размеров неметаллических включений;

- уменьшение количества вредных примесей, ведущих к повышению хрупкости (фосфор, сера);

- легирование сталей небольшими добавками (не более 0,15 %) карбидообразующих элементов (титан, ниобий, ванадий);

- использование легирующих компонентов, ведущих к снижению хладноломкости - никеля и молибдена.

Свойство металлов при низких температурах имеет особое значение для новой техники в связи совладением космическим пространством и созданием двигателей с применением жидкого кислорода, водорода и др. низкокипящих сред.

Сварка оцинкованной стали

Сварка оцинкованного металла мало чем принципиально отличается от сварки обычной стали, но имеет свои нюансы. Как уже было сказано выше, весь процесс должен протекать достаточно быстро, чтобы цинк до прочного соединения деталей не успел испариться из зоны соединения. Такое технологическое условие способны обеспечить электроды для сварки с рутиловым покрытием. Благодаря химическому составу покрытия, которое имеет указанный тип электродов, они очень легко и быстро зажигаются. При этом формируется сварочная дуга, способствующая образованию качественных соединительных швов, причем практически совершенно без пор. Рутиловые электроды характеризуются также очень низким коэффициентом разбрызгивания расплавленного металла. Иногда для уменьшения удельного веса углерода в цинковой оболочке и повышения сопротивляемости металла к формированию опасных трещин в рутиловое покрытие добавляют некоторый объем железного порошка.

Для сварки оцинкованной стали, применяют ручную дуговую сварку, полуавтоматическую в углекислом газе или без применения дополнительной защиты. Режимы сварки зависят от свариваемого металла и применяемой проволоки или электродов. Лучшие результаты при ручной дуговой сварке обеспечивают электроды с рутиловым покрытием, обеспечивающим минимальное содержание кремния в металле шва.

Например, при ручной сварке штучными электродами оцинкованной стали толщиной 3 мм применяют рутиловые электроды диаметром 3,25 мм для стыковых и тавровых соединений Jсв= 110 - 125 А; ток переменный, рутиловые электроды диаметром 2,5 мм, Jсв= 90 А; ток переменный. При полуавтоматической сварке в углекислом (СО2) газе применяют проволоку Св-08Г2С.

Например, Св-08Г2С диаметром 1 - 1,2 мм углекислый газ, стыковое, тавровое соединения. Jсв=110 - 150 А; Vд=19 - 20 В, полярность обратная.

Металл толщиной до 3 мм сваривают встык в один проход без разделки кромок, толщиной 6 - 13 мм при V - образной заделке кромок многослойными швами. Механические свойства металла шва такие же, как при сварке стали той же марки без покрытия.

После окончания сварочных работ по поверхности швов и около шовных зон наносится защитный слой краски, состоящей из цинковой пыли и связующего, например, эпоксидной смолы. В качестве защиты от коррозии применяют покрытия на основе эпоксидно-полиамидных смол с цинковой пылью или алюминия и цинка, Наибольшее распространение получило горячее или гальваническое цинкование, обеспечивающее максимальную коррозионную устойчивость.

3.1.3. Сварка газовой горелкой на примере оцинкованных труб

Сварку газовой горелкой будем рассматривать на примере оцинкованных труб.

Для того чтобы производить качественную сварку, специалисты в области сварки разработали специальную технологию, позволяющую не нарушать пове

в логарифмических координатах, в которых зависимость будет линейной, то легко можно определить предел длительной прочности для 100 000 час. работы детали (рис.6).

в логарифмических координатах, в которых зависимость будет линейной, то легко можно определить предел длительной прочности для 100 000 час. работы детали (рис.6).