К элементарным зажимным устройствам относятся простейшие механизмы, используемые для закрепления заготовок или выполняющие роль промежуточных звеньев в сложных зажимных системах:

- винтовые;

- клиновые;

- эксцентриковые;

- рычажные;

- центрирующие;

- реечно-рычажные.

Винтовые зажимы. Винтовые механизмы (рисунок 2.13) широко используются в приспособлениях с ручным закреплением заготовок, с механизированным приводом, а также на автоматических линиях при использовании приспособлений-спутников. Достоинством их является простота конструкции, невысокая стоимость и высокая надежность в работе.

Винтовые механизмы используют как для непосредственного зажима, так и в сочетании с другими механизмами. Силу на рукоятке, необходимую для создания силы зажима  , можно рассчитать по формуле:

, можно рассчитать по формуле:

,

,

где  – средний радиус резьбы, мм;

– средний радиус резьбы, мм;

– вылет ключа, мм;

– вылет ключа, мм;

– угол подъема резьбы;

– угол подъема резьбы;

— угол трения в резьбовой паре.

— угол трения в резьбовой паре.

|

а – простой винтовой зажим:

1 –винт; 2 – гайка; 3 – корпус

б – винтовой зажим с г-образным прихватом: 1 – г-образный прихват; 2 – корпус; 3 – серьга; 4 – винтовой зажим; 5 – установочный элемент

Рисунок 2.13 – Схемы винтовых зажимов

|

Клиновой механизм. Клин очень широко используют в зажимных механизмах приспособлений, этим обеспечивается простота и компактность конструкции, надежность в работе. Клин может быть как простым зажимным элементом, действующим непосредственно на заготовку, так и входить в сочетание с любым другим простым при создании комбинированных механизмов. Применение в зажимном механизме клина обеспечивает: увеличение исходной силы привода, перемену направления исходной силы, самоторможение механизма (способность сохранять силу зажима  при прекращении действия силы

при прекращении действия силы  , создаваемой приводом). Если клиновой механизм применяют для перемены направления силы зажима, то угол клина обычно равен 45°, а если для увеличения силы зажима или повышения надежности, то угол клина принимают равным 6…15° (углы самоторможения).

, создаваемой приводом). Если клиновой механизм применяют для перемены направления силы зажима, то угол клина обычно равен 45°, а если для увеличения силы зажима или повышения надежности, то угол клина принимают равным 6…15° (углы самоторможения).

Клин применяют в следующих конструктивных вариантах зажимов:

- механизмы с плоским односкосным клином (рисунок 2.14,б);

- многоклиновые (многоплунжерные) механизмы;

- эксцентрики (механизмы с криволинейным клином);

- торцовые кулачки (механизмы с цилиндрическим клином).

Рисунок 2.14. Схемы клиновых зажимных механизмов

Рисунок 2.14. Схемы клиновых зажимных механизмов

|

На рисунок 2.14,а приведена схема двууглового клина.

При зажиме заготовки клин под действием силы  движется влево, При движении клина на его плоскостях возникают нормальные силы и силы трения

движется влево, При движении клина на его плоскостях возникают нормальные силы и силы трения  и

и  (рисунок 2.14,б).

(рисунок 2.14,б).

Существенным недостатком рассмотренного механизма является низкий коэффициент полезного действия (КПД) из-за потерь на трение.

Пример использования клина в приспособлении показан на

рисунке 2.14,г.

Для повышения КПД клинового механизма трение скольжения на поверхностях клина заменяют трением качения, применяя опорные ролики (рис 2.14, в).

Многоклиновые механизмы бывают с одним, двумя или большим числом плунжеров. Одно- и двуплунжерные применяют как зажимные; многоплунжерные используют как самоцентрирующие механизмы.

|

1 – прихват; 2 – винт; 3 – рукоятка эксцентрика; 4 – эксцентрик; 5 – корпус приспособления Рисунок 2.15 – Эксцентриковый зажим: а – схема механизма; б – пример использования эксцентрика в приспособлении

|

Эксцентриковые зажимы. Эксцентрик представляет собой соединение в одной детали двух элементов – круглого диска (рисунок 2.15,д) и плоского односкосого клина. При повороте эксцентрика вокруг оси вращения диска, клин входит в зазор между диском и заготовкой и развивает силу зажима  .

.

Рабочая поверхность эксцентриков может быть окружностью (круговые) или спиралью (криволинейные)..

Эксцентриковые зажимы являются самими быстродействующими из всех ручных зажимных механизмов. По быстродействию они сравнимы с пневмозажимами.

Недостатками, эксцентриковых зажимов являются:

- малая величина рабочего хода;

- ограниченная величиной эксцентриситета;

- повышенная утомляемость рабочего, так как при откреплении заготовки рабочему необходимо прикладывать силу, обусловленную свойством самоторможения эксцентрика;

- ненадежность зажима при работе инструмента с ударами или_вибрациями, так как это может привести к самооткреплению заготовки.

Несмотря на эти недостатки эксцентриковые зажимы широко используют в приспособлениях (рисунок 2.15,б), особенно в мелкосерийном и среднесерийном производствах.

Эксцентрики рекомендуется изготовлять из стали 20Х с цементацией рабочей поверхности на глубину 0,8…1,2 мм и закалкой до твердости HRC 55…60.

Для достижения необходимой силы закрепления  определим наибольший момент на рукоятке эксцентрика

определим наибольший момент на рукоятке эксцентрика

,

,

где  – сила на рукоятке,

– сила на рукоятке,

– длина рукоятки;

– длина рукоятки;

– угол поворота эксцентрика;

– угол поворота эксцентрика;

– углы трения.

– углы трения.

Рычажные зажимы. Рычажные зажимы (рисунок 2.16) применяют в сочетании с другими элементарными зажимами, образуя более сложные зажимные системы. Они позволяют изменять величину и направление передаваемой силы.

Конструктивных разновидностей рычажных зажимов много, однако, все они сводятся к трем силовым схемам, показанным на рисунке 2.16, где приведены также формулы расчета необходимой величины усилия  для создания силы зажима

для создания силы зажима  заготовки для идеальных механизмов (без учета сил трения). Это усилие определяется из условия равенства нулю моментов всех сил относительно точки вращения рычага. На рисунке 2.17 показаны конструктивные схемы рычажных зажимов.

заготовки для идеальных механизмов (без учета сил трения). Это усилие определяется из условия равенства нулю моментов всех сил относительно точки вращения рычага. На рисунке 2.17 показаны конструктивные схемы рычажных зажимов.

|

|

| Рисунок 2.16 – Схемы рычажных механизмов

| 1 – шток силового привода; 2 – прихват; 3 – ось; 4 – установочный элемент

Рисунок 2.17 – Конструктивные схемы рычажных зажимных механизмов

|

Пружинный зажим. В пружинных зажимных механизмах элементом, преобразующим исходную силу привода  в силу зажима

в силу зажима  , является пружина. Сила

, является пружина. Сила  обеспечивается сжатием пружины на необходимую величину. Применяют две схемы построения пружинных зажимов, представленные на рисунке 2.18. В схеме на рисунке 2.18,а необходимое сжатие пружины 3 достигается перемещением штока привода 5. При этом плунжер 2 передает на заготовку 1 силу

обеспечивается сжатием пружины на необходимую величину. Применяют две схемы построения пружинных зажимов, представленные на рисунке 2.18. В схеме на рисунке 2.18,а необходимое сжатие пружины 3 достигается перемещением штока привода 5. При этом плунжер 2 передает на заготовку 1 силу  . Сила зажима

. Сила зажима  ограничена неподвижным упором 4, воспринимающим на себя избыточную силу привода

ограничена неподвижным упором 4, воспринимающим на себя избыточную силу привода  .

.

Рисунок 2.18 – Схемы пружинных зажимов

Рисунок 2.18 – Схемы пружинных зажимов

|

В схеме, представленной на рисунок 2.16, б, необходимое сжатие пружины 3 регулируется гайкой 4 при настройке приспособления. Сила  передается на заготовку 1 через тягу 2. Для открепления заготовки шток 5 привода силой

передается на заготовку 1 через тягу 2. Для открепления заготовки шток 5 привода силой  подает вправо тягу 2, дополнительно сжимая пружину 3.

подает вправо тягу 2, дополнительно сжимая пружину 3.

На рисунке 2.19 показаны конструкции зажимных приспособлений с тарельчатыми пружинами. На рисунке 2.19,а представлена пружинная оправка для обработки заготовки в центрах, где 1 – оправка; 2 –втулка упорная; 3 – пружины; 4 – втулка зажимная; 5 – гайка. Заготовка устанавливается отверстием на 2 и 4. При вращении гайки 5 втулка 4 сжимает пружины 3. Деформируясь пружины закрепляют заготовку. На рисунке 2.19,б представлена пружинная оправка для обработки заготовки в шпинделе, где 1 – оправка; 2 – винт; 3 – втулка зажимная; 4 – втулка упорная; 5 – пружины.

Рисунок 2.19 – Пружинные оправки

Рисунок 2.19 – Пружинные оправки

|

Достоинствами пружинных зажимов являются простота конструкции и возможность относительно просто автоматизировать процессы закрепления и открепления заготовок.

Многократные зажимы. Многократные зажимы приводятся в действие от одного силового источника и зажимают несколько или одну деталь в нескольких точках одновременно. Применение многократных зажимов позволяет сократить вспомогательное время на операции. Основным требованием, предъявляемым к многократным зажимам, является равенство зажимных сил. Для того чтобы обеспечить равенство сил зажима, ведомые звенья механизма должны составлять сблокированную «плавающую» систему, развивающую силу зажима независимо от колебаний размеров заготовок.

Известно много конструкций многократных зажимов приспособлений: последовательного действия, передающие силу зажима в одном направлении от заготовки к заготовке (закрепление пакета заготовок); параллельного действия, зажимающие детали в нескольких параллельных направлениях; со встречными силами зажима; с пересекающимся направлением сил; комбинированные механизмы, представляющие собой соединение механизмов первых групп.

На рисунке 2.20,а,б,в показаны механизмы параллельного действия. Механизм на рисунок 2.20,а прост и надежен в работе, но при большом количестве заготовок оказывается громоздким и неудобным. Механизм на рисунок 2.20,б более компактен. Под действием силы  система подвижных клиньев 1, 2,3 и плунжеров 4 перемещается до тех пор, пока все плунжеры не зажмут заготовки. Недостатки этого механизма: низкий КПД.

система подвижных клиньев 1, 2,3 и плунжеров 4 перемещается до тех пор, пока все плунжеры не зажмут заготовки. Недостатки этого механизма: низкий КПД.

Этих недостатков лишены зажимы с гидропластом (рисунок 2.20,в). Так как гидропласт 5 обладает способностью передавать давление по всем направлениям без изменения; силовой источник через тягу 1, рычаг 2, плунжеры 3 передает одинаковую силу зажима  на все заготовки 4.

на все заготовки 4.

При расчете сил в таких механизмах исходная сила привода равна сумме сил зажима отдельных заготовок с учетом передаточных отношений механизмов и их КПД.

|

|

| Рисунок 2.20 – Схемы многократных зажимов

| Рисунок 2.21 – Самоцентрирующие тиски с реечно-зубчатым механизмом

|

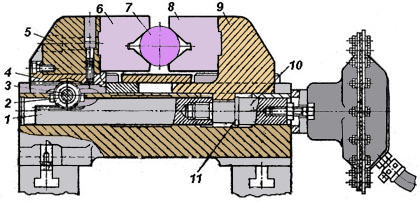

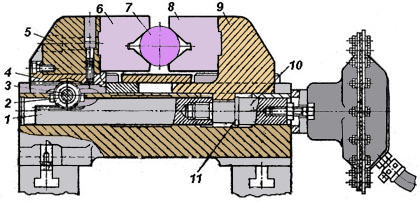

Реечно-зубчатые механизмы используют в тисках вместо винтовых для обеспечения встречного перемещения призм. Пример таких тисков приведен на рисунке 2.21. Рейка 4 прикреплена к ползуну 5, а рейка 1 связана со штоком 10 привода. При перемещении штока влево он буртиком 11 толкает ползун 9 в том же направлении, а рейка 1 поворачивает зубчатое колесо 2, вращающееся на неподвижной оси 3. Это колесо перемещает рейку 4 и ползун 5 вправо. Призмы 6 и 8, укрепленные на ползунах, получая встречное движение, центрируют и закрепляют заготовку 7.

Цанговые зажимные устройства. Цангами называются разрезные пружинящие втулки, которые могут центрировать заготовки по внешней и внутренней поверхностям. Цанговые механизмы используют для центрирования и зажима пруткового материала разного профиля и отдельных заготовок.

На рисунке 2.22,а приведена конструкция цангового механизма для центрирования по наружному диаметру: с тянущей цангой, а на рисунке 2.22,б – с толкающей цангой.

Продольные прорези превращают каждый лепесток цанги в консольно закрепленную балку, которая получает радиальные упругие перемещения при продольном движении цанги за счет взаимодействия конусов цанги и корпуса. Каждый лепесток цанги представляет собой плоский односкосный клин. Так как радиальные перемещения всех лепестков цанги происходят одновременно и с одинаковой скоростью, тo механизм приобретает свойство самоцентрирования.

Число лепестков цанги зависит от ее рабочего диаметра и профиля зажимных заготовок (рисунок 2.22, в). При d < 30 мм цанга имеет три лепестка, при 30 < d < 80 мм – четыре, при d < 80 мм – шесть.

|

|

| Рисунок 2.22 – Цанговые зажимные механизмы

| Рисунок 2.23 – цанговый зажим а) и цанговая оправка б)

|

На рисунке 2.23,а представлен цанговый патрон, где 1 – цанга; 2 – корпус патрона; 3 – штифт; 4 – гайка. На рисунке 2.23,б показана цанговая оправка, где 1 – корпус оправки; 2 – цанга; 3 – штифт; 4 – гайка.

Цанги изготовляют из стали У8А или 65Г, крупные цанги – из стали 15ХА или 12ХНЗА. Рабочую часть закаливают до твердости HRC 55…62. Хвостовую часть подвергают отпуску до твердости HRC 30…40.

Погрешность центрирования обусловлена неточностью изготовления цанговых патронов и не превышает 0,02…0,1 мм.

Рисунок 2.24. Мембранные патроны

Рисунок 2.24. Мембранные патроны

|

Мембранные патроны (рисунок 2.24) используют для точной центровки заготовки 4 по наружной или внутренней цилиндрической поверхности (точность центрирования составляет 0,003...0,005 мм). Они состоят из круглой, прикрепленной к планшайбе станка пластины-мембраны 1 с симметрично расположенными кулачками 2. Шток 3 пневмоцилиндра, двигаясь вперед, прогибает пластину, раздвигая кулачки. При отходе штока назад пластина, стремясь в первоначальное положение, сжимает своими кулачками заготовку. Материал пластины – сталь 65Г, 30ХГС или У7А с твердостью HRCэ 41…46.

Вопросы для самопроверки

- Каково назначение зажимных устройств и предъявляемые к ним требования?

- Как рассчитывается усилие зажима заготовки?

- Какие виды элементарных зажимных устройств применяются в приспособлениях?

- Приведите схемы винтовых зажимов. Как рассчитываются винтовые зажимы?

- Каково назначение клиновых и рычажных механизмов?

- Приведите наиболее эффективную рычажную схему закрепления.

- Дайте конструктивную схему эксцентрикового зажимного механизма. Расчет эксцентрикового зажимного механизма.

- Пружинные зажимы. Конструктивные схемы. Расчет силы зажима. Область применения.

- Многократные зажимы. Их назначение. Конструктивные схемы.

- Цанги. Их назначение. Конструктивные схемы.

- Мембранные патроны. Их назначение. Конструктивные схемы.

Силовые приводы

Cиловые приводы предназначены для создания исходной силы тяги  , необходимой для зажима заготовки силой

, необходимой для зажима заготовки силой  . приводы используют также для механизации и автоматизации приемов загрузки и выгрузки заготовок, поворота приспособления, включения и выключения станка, удаления стружки, транспортирования деталей и др. Силовой агрегат привода представляет собой преобразователь какого-либо вида энергии в механическую, необходимую для работы зажимных механизмов. по виду преобразуемой энергии различают приводы: пневматические, гидравлические, пневмогидравлические, электрические, электромагнитные, магнитные, вакуумные, центробежно-инерционные.

. приводы используют также для механизации и автоматизации приемов загрузки и выгрузки заготовок, поворота приспособления, включения и выключения станка, удаления стружки, транспортирования деталей и др. Силовой агрегат привода представляет собой преобразователь какого-либо вида энергии в механическую, необходимую для работы зажимных механизмов. по виду преобразуемой энергии различают приводы: пневматические, гидравлические, пневмогидравлические, электрические, электромагнитные, магнитные, вакуумные, центробежно-инерционные.

По степени автоматизации различают механизированные и автоматизированные приводы.

Пневматические приводы

Исходной энергией в пневматических приводах является энергия сжатого воздуха. Пневмопривод широко используют в приспособлениях благодаря его быстродействию, простоте конструкции, легкости и простоте управления, надежности и стабильности в работе. Вместе с тем пневмопривод имеет недостатки – неплавное перемещение штока, большие габаритные размеры силовых агрегатов и низкое давление воздуха, шум при выпуске отработанного воздуха.

Пневмопривод включает в себя следующие части:

- источник сжатого воздуха – обычно цеховая или заводская компрессорная установка;

- силовой агрегат – пневмодвигатель, преобразующий энергию сжатого воздуха в силу

на штоке;

на штоке; - пневмоаппаратура – контролирующие приборы, распределительные, предохранительные устройства;

- воздухопроводы.

Пневмодвигатели бывают двух типов — поршневые (пневмоцилиндры), диафрагменные (пневмокамеры).

Усилие на выходе привода определяется из условия статического равновесия подвижного органа.

Пневмоцилиндр (рисунок 2.25,а) состоит из гильзы 1, поршня 2, крышек 3 и 4, штока 5. Поршень 2 имеет воротниковые уплотнения 6. крышки 3 и 4 и шток 5 уплотняются резиновыми кольцами 7. Крышки с гильзой стягиваются шпильками 8. Усилие снимается со штока 5. При впуске сжатого воздуха в левую (поршневую) полость пневмоцилиндра усилие, развиваемое на штоке 5 можно определить по формуле

,

,

где  – диаметр поршня;

– диаметр поршня;

– давление сжатого воздуха (обычно 0,3...0,6 МПа);

– давление сжатого воздуха (обычно 0,3...0,6 МПа);

h – КПД, учитывающий потери в цилиндре.

Рисунок 2.25. Пневмодвигатели

Рисунок 2.25. Пневмодвигатели

|

При пуске сжатого воздуха со стороны штока (штоковая полость) диаметром

,

,

где  – диаметр штока.

– диаметр штока.

Для цилиндра одностороннего действия сила на штоке уменьшается в конце рабочего хода на величину силы сжатия пружины  . Тогда

. Тогда

или

или  соответственно.

соответственно.

Величина  зависит от

зависит от  . при

. при  = 150...200 мм

= 150...200 мм  = 0,90...0,95.

= 0,90...0,95.

Пневмокамеры (рисунок 2.25, б) представляют собой конструкцию из двух литых или штампованных чашек 1 и 2, между которыми установлена упругая диафрагма 3 из прорезиненной ткани. В центре диафрагма зажата между тарелкми 4. Через тарелки усилие от диафрагмы передается штоку 5.

При впуске сжатого воздуха в левую полость усилие на штоке определится по формуле

,

,

где  – диаметр диафрагмы по защемлению в чашках;

– диаметр диафрагмы по защемлению в чашках;

– диаметр тарелки.

– диаметр тарелки.

Гидравлический привод

В гидроприводах исходной энергией является потенциальная энергия (энергия давления) рабочих жидкостей (обычно масла) На рисунок 2.26 приведена структурная схема гидропривода станочного приспособления для зажима заготовки 6 рычагом 5. Гидропривод состоит из масляной ванны 1, гидронасоса 2, управляющей аппаратуры 3 (гидрорасиределитель), силового агрегата поршневого типа 4 (гидроцилиндр), контрольно-регулирующей аппаратуры 7 (сюда относятся предохранительный и обратный клапаны, гидроаккумуляторы, редукционные клапаны, дроссели, манометры и т. п.) и трубопроводов 5. Конструкции гидроцилиндров и способы их компоновки с приспособлением такие же, как и в пневмоприводе.

Рисунок 2.26 – Принципиальная схема гидропривода

Рисунок 2.26 – Принципиальная схема гидропривода

|

По сравнению с пневмоприводом гидропривод имеет следующие преимущества.

1. Значительно меньшие габаритные размеры силовых агрегатов, а следовательно, и всего приспособления в связи с тем, что давление масла и 10…30 раз выше, чем воздуха. При этом сокращается расход металла, увеличивается жесткость приспособления, что позволяет вести обработку на максимальных режимах резания.

2. Большие силы со штока гидроцилиндров можно передавать непосредственно на заготовку без применения зажимных механизмов – усилителей. При этом повышается КПД зажима, упрощается конструкция приспособления.

3. Осуществление многократного зажима без механических усилителей путем компоновки нужного числа цилиндров, управляемых одним золотником. Как правило, в этом случае конструкция приспособления получается более компактной и дешевой.

4. Компактность гидроцилиндров позволяет создавать удобные агрегатируемые приводы для приспособлений серийного производства.

5. Работают более плавно и бесшумно.

6. Рабочая жидкость одновременно выполняет и функции смазки, предохраняя движущиеся части от износа и коррозии.

7. Компактность гидроцилиндров позволяет размещать их на подвижных частях (плавающие цилиндры).

Пневмогидравлический привод

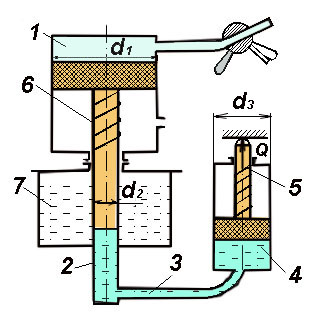

Рисунок 2.26. Схема пневмогидравлического привода

Рисунок 2.26. Схема пневмогидравлического привода

|

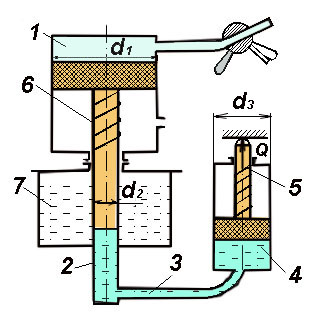

В пневмогидравлическом приводе исходной энергией является потенциальная энергия сжатого воздуха, которая преобразуется сначала в энергию сжатой жидкости, а затем уже в механическую силу на штоке. В пневмогидроприводе использованы достоинства и пневмо- и гидропривода. Принципиальная схема пневмогидравлического привода показана на рис: 2.26. Сжатый воздух подается в цилиндр 1, шток которого является поршнем гидроцилиндра 2. Масло из цилиндра 2 поступает по трубопроводу 3 в гидроцилиндр 4, шток которого создает силу  . Обратный ход поршней цилиндров 1 и 4 осуществляется за счет усилий пружин 5 и 6. Если рабочий ход поршней велик, то обратный ход может осуществляться сжатым воздухом. Резервуар 7 служит для пополнения утечек масла в системе. Конструктивно вся схема может быть выполнена либо в виде единого блока, либо с отдельно вынесенным гидроцилиндром 4. Во втором случае компактный цилиндр 4 устанавливают вместе с приспособлением, а блок цилиндров 1 и 2 устанавливается вне рабочей зоны станка.

. Обратный ход поршней цилиндров 1 и 4 осуществляется за счет усилий пружин 5 и 6. Если рабочий ход поршней велик, то обратный ход может осуществляться сжатым воздухом. Резервуар 7 служит для пополнения утечек масла в системе. Конструктивно вся схема может быть выполнена либо в виде единого блока, либо с отдельно вынесенным гидроцилиндром 4. Во втором случае компактный цилиндр 4 устанавливают вместе с приспособлением, а блок цилиндров 1 и 2 устанавливается вне рабочей зоны станка.

Управление приводом осуществляется трехходовым краном.

В пневмогидравлических системах масло меньше нагревается, чем в насосных гидравлических системах и меньше вспенивается. Потери энергии в них ниже, а надежность работы выше. Они просты, имеют низкую стоимость и достаточно универсальны в применении.

Исходными данными при конструировании пневмогидравлических устройств являются сила закрепления заготовки  , давление сжатого воздуха

, давление сжатого воздуха  и диаметр гидроцилиндра

и диаметр гидроцилиндра  при размещении его в приспособлении.

при размещении его в приспособлении.

Пренебрегая потерями, давление  масла в цилиндрах 2 и 4 можно определить по формуле

масла в цилиндрах 2 и 4 можно определить по формуле

,

,

где  и

и  – площади поршней соответственно цилиндров 1 и 2. Сила на штоке цилиндра 4

– площади поршней соответственно цилиндров 1 и 2. Сила на штоке цилиндра 4

.

.

Пневмогидравлические приводы имеют малые габариты исполнительного механизма и работают от сети сжатого воздуха. Они обеспечивают быстрое выполнение холостых и вспомогательных движений и автоматическое переключение на рабочие ходы с требуемым замедлением скорости движения рабочего органа.

Вакуумные зажимы

Вакуумные зажимы работают по принципу использования атмосферного давления для прижима заготовки. Заготовка устанавливается в центрирующую выточку или на плиту приспособления 1, из полости 2 которой удаляют воздух (рисунок 2.27). Заготовка прижимается к плите приспособления атмосферным давлением.

Рисунок 2.27 – Вакуумный зажим

Рисунок 2.27 – Вакуумный зажим

|

Сила, прижимающая заготовку к плите (Н),

,

где  – активная площадь полости приспособления, границы которой берутся по линии уплотнения;

– активная площадь полости приспособления, границы которой берутся по линии уплотнения;

– атмосферное давление;

– атмосферное давление;

– давление разрежения в рабочей полости приспособления, обычно P = 0,01...0,015 МПа;

– давление разрежения в рабочей полости приспособления, обычно P = 0,01...0,015 МПа;

– коэффициент герметичности пневмосистемы (

– коэффициент герметичности пневмосистемы (  =0,8…0,85).

=0,8…0,85).

Вакуумные зажимные устройства применяют для закрепления заготовок из различных материалов с плоской или криволинейной базовой поверхностью. Сила закрепления достаточна для выполнения отделочных операций и чистовой обработки. Для восприятия сдвигающей силы могут применяться упоры.

Вакуумные устройства эффективны для крепления тонких пластин. Для их равномерного многоточечного прижима к плите на установочной плоскости выполняют большое количество мелких тесно расположенных отверстий. Это позволяет производить закрепление без уплотнения и предотвращает выпучивание и коробление пластин.

Эти устройства используют также для захвата легких заготовок и деталей при транспортировании на линиях автоматической обработки и сборки.

Электромеханические приводы

Привод представляет собой электромеханическое устройство с электродвигателем и с муфтой тарирования крутящего момента. Эти приводы используют в приспособлениях станков токарно-револьверной группы, агрегатных станков, в качестве приводов винтовых зажимов приспособлений-спутников автоматических линий. Схема такого привода приведена на рисунке 2.28. От электродвигателя 1 через редуктор 2, кулачковую муфту 3 вращение передается на винт 6, который перемещает гайку 7 с тягой зажимного механизма 8. При достижении на заготовках необходимой силы зажима правая половина муфты 3 останавливается и отжимается вправо, сжимая пружину 4. Концевой выключатель отключает двигатель. Величину исходной силы на тяге 8 можно регулировать, изменяя предварительную затяжку пружины гайкой 5. Задавая момент  , который должна передать муфта 3 для получения необходимой силы

, который должна передать муфта 3 для получения необходимой силы  , можно определить силу предварительной затяжки пружины

, можно определить силу предварительной затяжки пружины

Рисунок 2.28 – Зажимное устройство с приводом от электродвигателя

Рисунок 2.28 – Зажимное устройство с приводом от электродвигателя

|

,

,

где  – средний радиус расположения кулачков муфты;

– средний радиус расположения кулачков муфты;

= 30…45о – угол скоса зубьев муфты;

= 30…45о – угол скоса зубьев муфты;

– угол трения на поверхностях контакта зубьев.

– угол трения на поверхностях контакта зубьев.

Тяговая осевая сила  электропривода, создаваемая крутящим моментом

электропривода, создаваемая крутящим моментом  электродвигателя

электродвигателя

где  – КПД редуктора;

– КПД редуктора;

– передаточное отношение редуктора;

– передаточное отношение редуктора;

– средний радиус резьбы винта;

– средний радиус резьбы винта;

– угол подъема резьбы винта, град.;

– угол подъема резьбы винта, град.;

– угол трения в резьбовом соединении.

– угол трения в резьбовом соединении.

Применяется также схема зажимного устройства без муфты. В этом случае после закрепления заготовки с увеличением момента на валу электродвигателя и силы тока реле тока выключает электродвигатель.

Электроприводы характеризуются наибольшей скоростью срабатывания, малым расходом энергии, более высоким КПД, чем у пневмо- и гидроприводов, но большими чем у гидроприводов габаритными размерами и массой, чувствительностью к перегрузкам и меньшей надежностью в работе.

Электромагнитные устройства

Рисунок 2.29. Электромагнитная плита

Рисунок 2.29. Электромагнитная плита

|

Электромагнитные зажимные устройства выполняют в виде плит и планшайб для закрепления стальных и чугунных заготовок с плоской базой. В корпусе 1 плиты расположены электромагниты 6 (рисунок 2.29). Заготовку 5 устанавливают на крышку 2, в которой расположены полюсы 3, окруженные изоляцией 4 из немагнитного материала (латунь, нержавеющая сталь) с толщиной до 5 мм. Магнитный поток замыкается через заготовку, проходя через корпус и крышку плиты. Удерживающая сила возникает в местах контакта заготовки с полюсами и крышкой плиты.

Сердечники электромагнитов и полюса крышки изготовляют из стали 10, а остальные детали плиты – из сталей 10 и 15 или из чугуна СЧ12. Питание электромагнитных плит осуществляется постоянным током (номинальное напряжение 24, 48, 110 и 220 В) от мотор-генераторов, или выпрямителей.

После установки на электромагнитные плиты детали приобретают остаточные магнитные свойства. В результате чего они могут притягивать продукты износа стальных и чугунных деталей, вызывая ускоренное изнашивание узлов и механизмов. Размагничивание деталей производят в переменном магнитном поле, плотность которого постепенно уменьшается от максимального значения до нуля. Детали пропускают через соленоид с переменным током (50 Гц) или располагают на столе специального устройства в качестве замыкающего якоря электромагнита.

Магнитные приводы

В магнитных зажимных устройствах установлены постоянные магниты. Удерживаемая заготовка является якорем, через который замыкается магнитный силовой поток. Для открепления детали магнит должен быть сдвинут или повернут с тем, чтобы магнитный поток замкнулся минуя заготовку.

Рисунок 2.30 – Схема магнитного привода

Рисунок 2.30 – Схема магнитного привода

|

На рисунке 2.30 показана магнитная призма для закрепления цилиндрических заготовок. При горизонтальном положении магнита магнитный силовой поток проходит через обе щеки 2 и 3 призмы, разделенные немагнитной пластиной 4 и прижимает заготовку 5 к призме. При вертикальном положении магнита магнитный поток замыкается в корпусе и заготовка освобождается.

Магнитные приводы имеют преимущества перед электромагнитным, так как у них отсутствует питание током, а, следовательно, большая безопасносгь в работе и меньшая стоимость эксплуатации. Магнитные зажимные устройства, так же как и электромагниты, представляют собой в основном плиты и планшайбы,

Постоянные магниты выполнят из ферромагнитных материалов с высокой остаточной индукцией и большой коэрцитивной силой сталей с высоким содержанием углерода и специальных присадок вольфрама, кобальта, хрома. Эти стали сохраняют магнитные свойства длительное время (не менее двух лет) и их магнитные свойства можно восстановить повторным намагничиванием. Постоянные магниты для плит изготовляют из литых материалов: ЮНД8, ЮНДК15 и др.

Вопросы для самопроверки

- Назначение силовых приводов. Виды приводов.

- Основные части пневмопривода. Типы пневмодвигателей. Преимущества и недостатки пневмоприводов.

- Устройство пневмоцилиндра. Как определяется сила на штоке пневмоцилиндра?

- Устройство пневмокамеры. Как определяется сила на штоке пневмокамеры?

- Сильфонный двигатель. Его устройство. Достоинства и недостатки сильфонных двигателей.

- Гидравлический привод. Устройство. Преимущества и недостатки.

- Пневмогидравлический привод. Принцип работы. Устройство. Преимущества и недостатки. Расчет усилий, развиваемых приводом.

- Вакуумные зажимы. Принцип работы. Преимущества и недостатки. Расчет усилий, развиваемых приводом.

- Электромеханические приводы. Устройство электромеханического привода. Расчет усилий, развиваемых приводом.

- Электромагнитные зажимные устройства. Принцип работы. Конструктивная схема. Расчет усилия притяжения заготовки. Как зависит удерживающая сила электромагнитной плиты от характеристик обрабатываемых заготовок?

- Магнитные приводы. Принцип работы. Конструктивная схема.

, можно рассчитать по формуле:

, можно рассчитать по формуле: ,

, – средний радиус резьбы, мм;

– средний радиус резьбы, мм; – вылет ключа, мм;

– вылет ключа, мм; – угол подъема резьбы;

– угол подъема резьбы; — угол трения в резьбовой паре.

— угол трения в резьбовой паре.

, создаваемой приводом). Если клиновой механизм применяют для перемены направления силы зажима, то угол клина обычно равен 45°, а если для увеличения силы зажима или повышения надежности, то угол клина принимают равным 6…15° (углы самоторможения).

, создаваемой приводом). Если клиновой механизм применяют для перемены направления силы зажима, то угол клина обычно равен 45°, а если для увеличения силы зажима или повышения надежности, то угол клина принимают равным 6…15° (углы самоторможения). Рисунок 2.14. Схемы клиновых зажимных механизмов

Рисунок 2.14. Схемы клиновых зажимных механизмов

и

и  (рисунок 2.14,б).

(рисунок 2.14,б).

,

, – углы трения.

– углы трения.

.

. Рисунок 2.18 – Схемы пружинных зажимов

Рисунок 2.18 – Схемы пружинных зажимов

Рисунок 2.19 – Пружинные оправки

Рисунок 2.19 – Пружинные оправки

Рисунок 2.24. Мембранные патроны

Рисунок 2.24. Мембранные патроны

,

, – диаметр поршня;

– диаметр поршня; – давление сжатого воздуха (обычно 0,3...0,6 МПа);

– давление сжатого воздуха (обычно 0,3...0,6 МПа); Рисунок 2.25. Пневмодвигатели

Рисунок 2.25. Пневмодвигатели

,

, . Тогда

. Тогда или

или  соответственно.

соответственно. зависит от

зависит от  ,

, – диаметр тарелки.

– диаметр тарелки. Рисунок 2.26 – Принципиальная схема гидропривода

Рисунок 2.26 – Принципиальная схема гидропривода

Рисунок 2.26. Схема пневмогидравлического привода

Рисунок 2.26. Схема пневмогидравлического привода

и диаметр гидроцилиндра

и диаметр гидроцилиндра  при размещении его в приспособлении.

при размещении его в приспособлении. масла в цилиндрах 2 и 4 можно определить по формуле

масла в цилиндрах 2 и 4 можно определить по формуле ,

, .

. Рисунок 2.27 – Вакуумный зажим

Рисунок 2.27 – Вакуумный зажим

– активная площадь полости приспособления, границы которой берутся по линии уплотнения;

– активная площадь полости приспособления, границы которой берутся по линии уплотнения; – атмосферное давление;

– атмосферное давление; – давление разрежения в рабочей полости приспособления, обычно P = 0,01...0,015 МПа;

– давление разрежения в рабочей полости приспособления, обычно P = 0,01...0,015 МПа; – коэффициент герметичности пневмосистемы (

– коэффициент герметичности пневмосистемы (  , который должна передать муфта 3 для получения необходимой силы

, который должна передать муфта 3 для получения необходимой силы  Рисунок 2.28 – Зажимное устройство с приводом от электродвигателя

Рисунок 2.28 – Зажимное устройство с приводом от электродвигателя

,

, – угол трения на поверхностях контакта зубьев.

– угол трения на поверхностях контакта зубьев.

– передаточное отношение редуктора;

– передаточное отношение редуктора; – средний радиус резьбы винта;

– средний радиус резьбы винта; – угол подъема резьбы винта, град.;

– угол подъема резьбы винта, град.; Рисунок 2.29. Электромагнитная плита

Рисунок 2.29. Электромагнитная плита

Рисунок 2.30 – Схема магнитного привода

Рисунок 2.30 – Схема магнитного привода