Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

1. Для успешного выполнения практических работ обучающийся должен выполнять весь объём самостоятельной работы, указанный к соответствующей практической работе.

2. Перед началом работ обучающийся должен показать свою готовность к выполнению практической работы (ответить на вопросы и др.).

3. После окончания работ обучающиеся приводят в порядок рабочее место, показывают преподавателю полученные результаты. После утверждения преподавателем предъявленных результатов, каждый обучающийся оформляет отчет о проделанной работе, представляет его на проверку и подпись преподавателю в тот же день или на следующем практическом занятии.

4. Оценка за выполнение лабораторной работы выставляется после проверки результатов и отчета.

5. При пропуске практической работы обучающийся должен выполнить работу в сроки, указанные преподавателем.

6. Для получения допуска к зачету обучающийся должен выполнить все запланированные практические работы и представить по ним отчеты

ОПИСАНИЕ РАБОЧЕГО МЕСТА ОБУЧАЮЩЕГОСЯ

ПРАКТИЧЕСКИЕ РАБОТЫ

Практическая работа № 1

Тема: Расчет объема емкостного оборудования

Цель:

- закрепление теоретических знаний о конструктивных особенностях емкостного оборудования;

- приобретение навыков технологических расчетов емкостного оборудования.

|

|

Формируемые компетенции: (ПК, ОК)

ПК 1.2. Контролировать и обеспечивать бесперебойную работу оборудования, технологических линий.

ПК 1.3. Выявлять и устранять отклонения от режимов в работе оборудования.

ОК

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности

Пояснения к работе:

Технологический расчет емкостного оборудования состоит из следующих стадий:

1. подбор материалов, для изготовления емкостного оборудования;

2. расчет объема аппарата по заданной часовой производительности и времени цикла работы.

Объем аппарата определяется по формуле:

Vn =

где:

Vn - полный объем аппарата, м3;

Q -суточная производительность по загрузке, м3 /сутки. Суточная производительность определяется материальным балансом данного процесса или заданной производительностью по готовому продукту, в схему производства, которого входит данная операция.

f -коэффициент заполнения аппарата. Принимается в зависимости от условий протекания процесса перемешивания (пенообразование). Обычно принимается 0,3¸0,8.

τ ц – суммарное время цикла (оборота) аппарата, час.

Время цикла (оборота) аппарата складывается из следующих величин:

τ заг. - времени загрузки аппарата сырьем (компонентами);

τ наг. - времени нагрева содержимого аппарата до необходимой температуры;

τ пер. - времени перемешивания компонентов;

τ охл. - времени охлаждения компонентов в аппарате (при необходимости);

τ отс. - времени отстоя осадка (при необходимости);

τ выг. – времени выгрузки содержимого аппарата;

τ под. - времени подготовки аппарата под следующую загрузку (чистка, промывка и т.д.).

Таким образом, время цикла аппарата может быть выражено следующим уравнением:

τ ц= τ заг.+ τ наг. + τ пер. + τ отс. + τ выг. + τ под.

|

|

Время цикла аппарата может складываться и из других величин.

Следовательно, согласно формуле, при заданной производительности, объем аппарата зависит только от времени цикла. Поэтому основное внимание технологов на производстве должно быть направлено на снижение времени цикла за счет:

- сокращения времени загрузки механизацией подачи сырья и применением дозирующих устройств;

- предварительного подогрева компонентов в другом оборудовании;

- более интенсивного перемешивания компонентов;

- улучшения конструкции сливной арматуры и т. п.

В большинстве производств емкости реакторов удерживаются в пределах 5-10 м3 , так как при дальнейшем укрупнении затрудняется отвод тепла и снижается эффективность перемешивания.

Для обеспечения заданного температурного процесса необходимо нагревание или охлаждение. Для обеспечения этого емкостные аппараты обеспечивают теплообменными устройствами наружными или внутренними.

Задание.

По исходным данным варианта, выданного преподавателем:

1) определить его форму: обечайку, днище, крышку (с обоснованием выбора);

2) выбрать тип перемешивающего устройства;

3) определить количество штуцеров аппарата;

4) выполнить карандашом рисунок аппарата, обозначив все части;

5) рассчитать объем аппарата;

6) предложить тип теплообменного устройства для обогрева (охлаждения) с обоснованием.

7) выполнить отчет по практической работе.

Содержание отчета.

1) исходные данные по варианту задания (выдает преподаватель).

2) рисунок аппарата с обозначением на рисунке всех его частей, штуцеров (с назначением каждого штуцера), направлений загрузки компонентов и выгрузки содержимого.

3) письменное обоснование выбора формы крышки, обечайки, днища аппарата, количества штуцеров, типа теплообменного устройства, типа перемешивающего устройства.

4) расчет объема аппарата.

Контрольные вопросы при защите.

Список литературы:

Основная

1. Баранов Д.А., Процессы и аппараты: Учебник для ссузов. - М.: Издательский центр"Академия", 2010 г.

2. Павлов К.Ф., Примеры и задай по курсу процессов и аппаратов химической технологии. -М.: ООО "РусМедиаКонСалт", 2010г.

|

|

Дополнительная

1. Плановский А.Н. и др. «Процессы и аппараты химической технологии»,М.: Химия, 1968.

Практическая работа № 2

Тема: Измельчение кускового материала.

Цель:

- формирование практических навыков работы на лабораторном измельчительном оборудовании;

Формируемые компетенции:

ПК

ПК 1.2. Контролировать и обеспечивать бесперебойную работу оборудования, технологических линий.

ПК 1.3. Выявлять и устранять отклонения от режимов в работе оборудования.

ОК

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности

Оборудование:

1. Щековая дробилка.

2. Электронные весы.

Пояснения к работе.

Измельчение - процесс многократного разрушения твердого тела на части под действием внешних сил, превышающих силы молекулярного притяжения в измельченном теле.

Процесс измельчения сопровождается многократным увеличением удельной поверхности измельчаемого материала, что позволяет резко интенсифицировать химические и массообменные процессы, скорость которых определяется площадью межфазного взаимодействия.

Поскольку исходный измельченный материал содержит частицы различного размера, для их характеристик используют следующие величины:

- наибольший диаметр частиц в анализируемом материале dmax;

- наименьший диаметр частиц в анализируемом материале dmin;

- размах варьирования R = dmax / dmin;

- средний диаметр частиц dcp;

Так как частицы твердого материала имеют неправильную форму, при расчетах используют их эквивалентный диаметр либо размер сит, через который они просеиваются. Важное значение для оценки измельченного материала имеет удельная поверхность его частиц и гранулометрический состав, характеризующий долю или процент массы частиц каждого класса по крупности в пробе.

Процесс измельчения характеризуется степенью измельчения – отношением среднего размера твердого тела до измельчения к среднему размеру материала после измельчения.

В зависимости от крупности исходного и измельченного материала различают процессы дробления и измельчения. Дробление твердых материалов обычно осуществляется сухим способом, а тонкое измельчение – мокрым способом, что исключает транспортировку получаемых продуктов.

|

|

Основными способами измельчения являются удар, раздавливание, истирание, раскалывание и резание.

Принято различать:

1) грубое измельчение или дробление:

- крупное дробление измельчение до кусков размером 200 мм;

- среднее дробление измельчение до кусков размером 20 – 100 мм;

- мелкое дробление измельчение до кусков размером 3 – 20 мм;

2) тонкое измельчение или помол.

- грубый помол – размер зерен в конечном продукте от 0,1 до 0,3 мм;

- тонкий помол – размер зерен в конечном продукте меньше 0,1 мм;

Для каждой стадии измельчения применяют свои конструктивные типы машин.

Основным показателем работы дробильно-размольных машин является степень измельчения (i). Степенью измельчения называется отношение поперечных размеров кусков исходного материала к величине поперечных размеров кусков, полученных после измельчения. Исходный и измельченный продукты полидисперсные. Для оценки качества измельчения принято определять степень измельчения по среднему диаметру смеси кусков с применением ситового анализа. На основании гранулометрического состава, т. е. количественного распределения зерен по крупности определяют средние размеры зерен:

где:

d1; d2 …- средние размеры зерен отдельных фракций ситового анализа, определяемые как полусумма размеров отверстий которые прошли все зерна данной фракции, и сита, на которых зерна этой фракции задержались, не просеявшись через него;

x1; x2- массовые проценты каждой фракции (Σ x = 100%)

Процесс измельчения часто проводят в несколько приемов

На рис. 1 представлена кинематическая схема щековой дробилки.

Установка состоит из следующих узлов:

Эксцентриковый вал 3 закреплен в двух подшипниках, средняя часть вала имеет эксцентриситет 5 мм. Подвижная щека 5 подвешена на эксцентриковой части вала на двух шариковых подшипниках. Подвижная дробящая плита закреплена на подвижной щеке. Неподвижная дробящая плита крепится на неподвижной щеке 1. Рабочие поверхности дробящих плит выполнены рифлеными, причем выступы одной плиты располагаются против впадин другой.

Распорная плита 8 отлита из чугуна и при попадании в зев дробилки материалов с большой прочностью – ломается, этим предотвращается поломка остальных узлов дробилки. Пружинный буфер 6 посредством тяги удерживает распорную плиту 8 от выпадения, постоянно зажимая ее между подвижной щекой 5 и регулировочным устройством 7. Регулировка разгрузочной щеки производится при помощи регулировочного устройства.

|

|

Дробление материала осуществляется путем раздавливания и частичного истирания материала между двумя дробящими плитами.

Задание:

1. Крупные куски исходного материала загрузить в загрузочный бункер щековой дробилки

2.. Нажатием кнопки «ПУСК» включить электродвигатель щековой дробилки в работу. По мере измельчения материал ссыпается в приемник.

3. Нажатием кнопки «СТОП» выключить электродвигатель щековой дробилки.

4. Собрать измельченный материал на лоток.

5. Взвесить 100 г измельченного в дробилке материала.

Содержание отчета:

Контрольные вопросы:

1. Что такое измельчение?

2. Принцип работы щековой дробилки

3. Основные способы измельчения.

4. Основные показатели работы дробильно-измельчительного оборудования.

Литература:

Основная

3. Баранов Д.А., Процессы и аппараты: Учебник для ссузов. - М.: Издательский центр"Академия", 2010 г.

4. Павлов К.Ф., Примеры и задай по курсу процессов и аппаратов химической технологии. -М.: ООО "РусМедиаКонСалт", 2010г.

Дополнительная

2. Плановский А.Н. и др. «Процессы и аппараты химической технологии»,М.: Химия, 1968.

Практическая работа № 3

Тема: Проведение ситового анализа измельченного материала на механическом встряхивателе.

Цель:

- формирование практических навыков работы на лабораторном механическом встряхивателе;

- формирование навыков определения гранулометрического состава исходного и измельченного продукта.

Формируемые компетенции:

ПК

ПК 1.2. Контролировать и обеспечивать бесперебойную работу оборудования, технологических линий.

ПК 1.3. Выявлять и устранять отклонения от режимов в работе оборудования.

ОК

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности

Оборудование:

1. механический встряхиватель для ситового анализа;

2. электронные весы.

Пояснения к работе:

Важной характеристикой сыпучих материалов являются дисперсность. Дисперсность определяет технологические свойства сыпучего материала и может быть выражена функцией распределения частиц (зерен) по крупности.

Измерение крупности частиц сыпучих материалов является одним из важнейших методов производственного контроля процессов, особенно связанных с использованием порошкообразных и пылевидных процессов.

Сыпучий материал по составу характеризуется распределением его частиц по средним размерам, определяемым ситовым анализом.

Средний размер зерен отдельных фракций актового анализа, определяются, как полусумма размеров отверстий, которые прошли все зёрна данной фракции, и сита, на которых зёрна этих фракций задержались, не просеявшиеся через него.

Dcp = x 1d1 + x2d2 +... + xndn = х idi

где:

х1 х2,... хn - массовые проценты каждой фракции в пробе материала;

d1 d2,... dn - средний размер частиц (зерен) данных фракций;

i— число фракций.

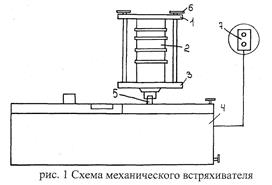

Схема механического встряхивателя вращательно-встряхивающего действия представлена на рис. 1

Все остальные узлы прибора смонтированы на крышке, которая крепится к станине. Столик, на котором устанавливается комплект сит, получает вращательное движение от эксцентрикового вала, а возвратно-поступательное движение с помощью кулисы. Привод прибора осуществляется от электродвигателя. Через муфту сцепления движение передается через пару косозубых шестерен эксцентриковому валу. Включение в работу и экстренный останов осуществляется кнопками управления «Пуск» и «Стоп».

Задание:

1. Взвесить 100 г с точностью 0,1 г измельченного в дробилке кускового материала.

2. Установить набор сит на механическом встряхивателе, таким образом, чтобы сита были расположены в порядке уменьшения размеров отверстий сит сверху вниз.

3. Высыпать 100 г материала на верхнее сито.

4. Нажатием кнопки «ПУСК» включить электродвигатель механического встряхивателя.

5. Произвести рассев измельченного материала в течение 15 минут.

6. Нажатием кнопки «СТОП» выключить электродвигатель механического встряхивателя.

6. По окончании рассева, высыпать остатки с каждого сита на лотки, включая материал, попавший на донышко и взвесить.

7. Результаты занести в таблицу 1.

Таблица 1

| Размер отверстий сит, мм | Ситовой анализ измельченного материала

| ||

| граммы, г | проценты,% | Сумарный остаток, % (сверху по ситам) | |

| 10,0 | |||

| 5,0 | |||

| 2,0 | |||

| 1,0 | |||

| 0,630 | |||

| 0,315 | |||

| донышко | 100 | ||

| Итого | 100 | ||

Процентное содержание материала на каждом сите вычисляется по формуле:

Х n =  ;

;

где  - массаматериала на nом сите;

- массаматериала на nом сите;

- сумма масс материала на всех ситах, включая донышко;

- сумма масс материала на всех ситах, включая донышко;

Суммарный остаток, % (сверху по ситам) – хn +хn+1

8. По полученным данным построить график характеристики измельченного материала в координатах:

| ||||||

| ||||||

| ||||||

Содержание отчета:

1. Название и цель работы.

2. Схему установки со спецификацией

3. Описание работы механического встряхивателя.

4. Таблица с внесенными результатами.

5. График характеристики измельченного материала.

Контрольные вопросы:

1. Принцип действия механического встряхивателя.

Список литературы:

Основная

1. Баранов Д.А., Процессы и аппараты: Учебник для ссузов. - М.: Издательский центр"Академия", 2005 г.

2. Павлов К.Ф., Примеры и задай по курсу процессов и аппаратов химической технологии. -М.: ООО "РусМедиаКонСалт", 2010г.

Дополнительная

1. Плановский А.Н. и др. «Процессы и аппараты химической технологии»,М.: Химия, 1968.

Практическая работа № 4

Тема: Выбор валкового оборудования

Цель:

- закрепление теоретических знаний о конструкции вальцов периодического и непрерывного действия;

- закрепление теоретических знаний о конструкции каландров

- приобретение навыков технологических расчетов вальцевания и каландрования.

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!