Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Содержание

Введение……………………………………………………………………………..….…3

1. Применение марганца………………………………………………………………..6

2.Поведение марганца в кислородном конвертере…………………………………..8

3. Основные принципы получения заданного содержания марганца в стали……….16

4. Окисление и восстановление марганца……………………………………………...18

5.Кинетика окисления марганца……………………………………………………….20

6. Влияние марганца на процесс шлакообразования в конвертере………………….21

7.Влияние основности шлака на активность оксида марганца в шлаке……………25

Список использованных источников...............................................................................31

Введение

Марганец является одним из самых дешевых и распространенных легирующих элементов.

Металлический марганец очень хрупок, поэтому в чистом виде он имеет ограниченное применение. В основном он используется для получения сплавов, важнейшим из которых является сталь.

Марганец как раскислитель в количестве 0,25 - 0,5% содержится в кипящей, полуспокойной и спокойной стали почти всех марок.

В кипящей стали марганец обычно является единственным раскислителем. Раскислительная способность марганца относительно не высока, но обычно бывает достаточной для раскисления кипящей стали. При наличии в металле кремния, алюминия, титана и других сильных раскислителей присутствие в расплаве указанного количества марганца не оказывает существенного влияния на его окисленность.

Основное положительное влияние марганца состоит в уменьшении вредного влияния на свойства стали серы. Марганец, имея высокое химическое сродство к сере, образует сульфид MnS, который при кристаллизации металла выделяется из раствора в виде тугоплавких, хаотически расположенных включений. Для выделения серы из металла в виде сульфидов марганца отношение концентраций марганца и серы в стали должно отвечать условию Mn/S > 20 - 22.

|

|

Марганец расширяет область устойчивого существования γ - Fe, т.е. повышает устойчивость аустенита и увеличивает степень его переохлаждения. Благодаря этому наличие в стали марганца резко уменьшает критическую скорость закалки. Поэтому марганцовистая сталь прокаливается значительно глубже, чем простая углеродистая.

Растворяясь в феррите, марганец повышает прочностные характеристики стали (пределы прочности и текучести), особенно при содержании углерода 0,1 - 0,5%. Но при этом несколько уменьшается пластичность металла (относительное удлинение и ударная вязкость).

Повышая износостойкость и упругость металла, марганец широко применяется для легирования конструкционных, пружинно-рессорных, износостойких и других марок стали.

Чаще всего применяются низко - (0,8 - 1,8% Mn) и высоколегированные (10 - 15% Mn) стали, в которых в качестве легирующего элемента могут присутствовать также хром, никель и др. Марганец в легированных сталях часто является заменителем более дорогого и дефицитного никеля.

В конструкционных сталях марганец может быть единственным легирующим элементом (0,8 - 1,8%), но значительно чаще используется легирование металла марганцем в сочетании с кремнием, хромом и другими элементами.

Из высоколегированных сталей наиболее широкое распространение получила сталь 110Г13Л или сталь Гатфильда (1,0 - 1,2% C, 12 - 14% Mn). Этот металл обладает высокой износостойкостью, благодаря высокой вязкости и пластичности внутренних слоев металла при высокой твердости поверхностного слоя. Она используется для изготовления деталей, работающих в условиях ударно-адразивного изнашивания: зубья ковшей экскаваторов, шары шаровых мельниц и др. Сталь Гатфильда плохо поддается обработке давлением и резанием, поэтому изделия из нее в основном получают в литом виде.

|

|

В некоторых марках стали марганец является нежелательной примесью. Наличие в структуре металла карбидов марганца уменьшает пластичность стали, особенно при комнатной температуре. Поэтому, например, в низкоуглеродистой стали, предназначенной для получения изделий методом глубокой штамповки без нагрева (автомобильные кузова и др.) и в стали для изготовления канатов содержание марганца не должно превышать 0,2 - 0,3%.

Основные физико-химические свойства марганца

Марганец имеет следующие физико-химические свойства: относительная атомная масса - 54,93; плотность - 7420 кг/м3; температура плавления - 1244°С; температура кипения - 2150°С; теплота плавления - 14700 Дж/моль.

Влияние температуры на величину давления насыщенного пара марганца можно описать уравнением.

где PMn - давление насыщенного пара марганца, Па.

При 1600°С PMn = 3,2 кПа, тогда как давление насыщенного пара железа при этой температуре составляет около 20 Па. Поэтому в испарениях металла марганец всегда присутствует в значительных количествах, хотя его содержание в самом металле во много раз меньше содержания железа. В связи с этим в сталеплавильных процессах иногда приходится учитывать возможность потерь марганца вследствие испарения, например, во время выпуска плавки с высоким содержанием марганца, при вакуумировании, а также при различных способах переплава с использованием вакуума.

Свойства и размеры атомов железа и марганца почти идентичны Атомным радиусы железа и марганца равны соответственно 1,28 · 10-8 и 1,31 · 10-8 см, радиусы ионов - 0,82· 10 - 8 и 0,91 · 10-8 см. У γ - Fe и δ - Mn сходные типы кристаллических решеток и очень близкие их параметры.

По этой причине в жидком железе марганец имеет неограниченную растворимость. Его растворение сопровождается очень малым тепловым эффектом, поэтому раствор марганца в жидком железе с достаточной для практических целей точностью можно считать идеальным.

Применение марганца

Основным потребителем марганца является черная металлургия, она расходует в среднем 8-9 килограмм марганца на 1 тону выплавляемой стали. При введении в сталь марганца чаще всего применяют его сплавы с железом, например, ферромарганец (70 - 80% марганца, 0,5 - 7,0% углерода, остальное занимает железо и примеси). Выплавляется он в электрических и доменных печах.

|

|

В производстве стали марганец необходим, даже сегодня нет его эффективной замены. После введения марганца в емкость с расплавом, элемент выполняет сразу несколько функций. При рафинировании и раскислении стали марганец способен восстанавливать оксиды железа, при этом он превращается в оксид марганца, устраняемый в виде шлака. Марганец вступает в реакцию с серой, при этом образовавшиеся сульфиды переходят снова в шлак. Кремний и алюминий, также служат раскислителями, как и марганец, но они не способны быть десульфуризатором. Введение марганца вызывает замедление роста зерна во время нагрева, в результате чего получается мелкозернистая сталь. А вот кремний и алюминий наоборот ускоряют рост зерен.

В доменную шахту марганец вводят для удаления серы из чугуна. У марганца большее сродство с серой, чем у железа. С серой марганец образует MnS - прочный легкоплавкий сульфид. Сера, которая связана марганцем, уходит в шлак. Данный метод очищения чугуна от серы надежен и прост.

В производстве стали также широко используется способность элемента №25 связывать кислород и серу. Еще в XIX веке научились выплавлять "зеркальный" чугун из железных руд с примесями марганца. Такой чугун, содержание марганца в котором 5-20%, а углерода - 3,5-5,5%, обладал незаменимым свойством: если добавить его в жидкую сталь, из металла выделяются сера и кислород.Г. Бессемер - изобретатель 1-го конвертора - пользовался зеркальным чугуном для науглероживания и раскисления стали. В то время зеркальный чугун производили в доменной печи восстановлением марганцевых шпатовых железняков, которые ввозили из Штальберга, что в Рейнской Пруссии.

Марганец часто вводят в сталь вместе с другими металлами - вольфрамом, хромом, кремнием. Но существует сталь, в составе которой кроме железа углерода и марганца ничего нет. Это сталь Гадфилда. В ней содержится углерода 1-1,5% и марганца 11-15%. Сталь данной марки обладает сильной твердостью и износостойкостью. Она применяется при изготовлении дробилок, перемалывающих самые твердые породы, а также деталей бульдозеров и экскаваторов. Твердость данной стали такова, что металл даже не поддается обработке механическим путем, детали из такой стали можно лишь отливать. Данные свойства тут-же нашли применение в изготовлении железнодорожных рельсов, сейфов, замков, гусениц тракторов, и множества других изделий. В 1883 году Гадфилд получил 1-й британский патент на изготовление марганцовистой стали.

|

|

Довольно широко в технике применяются тройные сплавы манганины - медь-марганец-никель, обладающие огромным электрическим сопротивлением, которое не зависит от температуры, но зависит от давления. Именно поэтому манганины широко используют в изготовлении электрических манометров. Обыкновенным манометром не возможно измерить давление 10000 атмосфер, зато можно это сделать при помощи электрического манометра, зная заранее зависимость манганина от давления.

Интерес представляют сплавы марганца и меди (В частности 70% магния и 30% меди), которые поглощают энергию колебаний, что находит применение в сферах, где нужно уменьшать вредные шумы производства.

Основным потребителем марганцевой руды являются ферросплавные заводы, на которых вследствие разных технологических процессов производят сплавы марганца (с кремнием, железом) либо марганец в чистом виде. Далее путь марганца проходит через сталеплавильный цех.

марганец сталеплавильный сплав

Некоторые соли Марганца (к примеру, KMnO4) применяются как дезинфицирующие средства в медицине.

Кинетика окисления марганца

Скорость окисления марганца /10/ при условии, что химическая реакция на границе металл-шлак не лимитирует процесс, можно выразить следующим уравнением

VMn=-  =K1{[%Mn]-[%Mn]м.ш}=K2{[%Mn]м.ш.L(MnO)–(%MnO)}, (4)

=K1{[%Mn]-[%Mn]м.ш}=K2{[%Mn]м.ш.L(MnO)–(%MnO)}, (4)

где К1,К2 - коэффициенты массопереноса марганца в металле и MnO в шлаке, м/с;

K1=b[Mn]  ; K2=b(MnO)

; K2=b(MnO)  ;b[Mn]=

;b[Mn]=  ; b(MnO)=

; b(MnO)=  ;

;

rм и rш – плотность металла и шлака, кг/м3;

– отношение поверхности металл-шлак к объему металла, м2/м3;

– отношение поверхности металл-шлак к объему металла, м2/м3;

[%Mn] и [%Mn]м.ш. – концентрация марганца в объеме металла и на границе раздела металла со шлаком, % к массе металла;

(%MnO) – концентрация оксида марганца в объеме шлака, % к массе шлака;

1,29=  – отношение массы MnO к массе Mn в его оксиде;

– отношение массы MnO к массе Mn в его оксиде;

L(MnO)=  =

=  – коэффициент распределения марганца между металлом и шлаком.

– коэффициент распределения марганца между металлом и шлаком.

6. Влияние марганца на процесс шлакообразования в конвертере

Шлак играет очень большую роль в конвертерном процессе. Его основные параметры ¾ состав, вязкость, количество оказывают влияние на протекающие процессы, определяя тем самым качество стали, выход годного металла, стойкость футеровки и ряд технологических особенностей продувки.

В конвертерном процессе очень важно обеспечить как можно более раннее формирование реакционноспособного гомогенного шлака, иначе процессы дефосфорации и десульфурации не успеют пройти в достаточной степени. Таким образом, необходимо стремиться к наиболее быстрому растворению извести.

|

|

Растворение извести происходит вследствие пропитывания куска извести оксидами, с которыми оксид кальция образует легкоплавкие эвтектики.

Для оксидов SiO2, MnO, FeO их влияние на скорость растворения извести увеличивается от SiO2 к FeO. Исходя из идентичности строения и свойств атомов и ионов железа и марганца, считают /5/, что характер воздействия оксидов этих элементов на растворение извести примерно одинаков. Нет видимой разницы между скоростями проникновения этих оксидов в кусок извести, но они образуют с оксидом кальция эвтектики различной легкоплавкости. Оксиды железа образует более легкоплавкие соединения, чем оксиды марганца. Именно это определяет наиболее агрессивное воздействие оксидов железа на растворение извести по сравнению с оксидами марганца.

Роль марганца в процессе ассимиляции извести огромна. На практике повышение концентрации марганца в чугуне заметно облегчает шлакообразование, уменьшает проявление таких негативных явлений как вынос металлических капель и заметалливания фурм и конструкций над конвертером.

4 Поведение марганца во время продувки металла

Для поведения марганца, как и для большинства других примесей, характерна следующая закономерность: остаточная концентрация марганца в металле и закиси марганца в шлаке зависит от концентрации марганца в шихте /6/.

Основным источником марганца в конвертерном процессе является чугун, в котором массовая доля марганца колеблется в широких пределах: от 0,2-0,5 до 1,5-2 % и более.

Поведение марганца во время продувки металла в кислородном конвертере описывалось в литературе неоднократно многими авторами /6-9/. Объединив их работы и выделив из них основные положения, о поведении марганца по ходу кислородно-конвертерной плавки можно сказать следующее.

В соответствии с теорией окислительного рафинирования /7/ окисление марганца может происходить главным образом на межфазной границе металл-шлак по реакции

[Mn] + (FeO) = (MnO) + Fe. (1)

Константа равновесия данной реакции

lg K =.  . (2)

. (2)

На основании анализа уравнения (2) можно заключить, что уменьшение активности MnO при растворении его в шлаке способствует окислению марганца. Более глубокому протеканию процесса окисления марганца также способствует увеличение активности FeO в шлаке и низкая температура процесса. С другой стороны, повышение температуры и снижение окисленности шлака может привести к восстановлению оксидов марганца.

Анализ кинетической кривой поведения марганца по ходу продувки /5/ свидетельствует о наличии участков, как с интенсивным окислением, так и восстановлением марганца. Интенсивное поступление оксидов железа в шлак в первый период продувки указывает на то, что скорость поступления кислорода из газовой фазы на поверхность контакта металл-газ заметно выше скорости массопереноса примесей к поверхности раздела фаз. Поэтому в этих условиях скорость окисления элементов расплава, в том числе и марганца, лимитируется переносом примесей к поверхности раздела фаз. Избыточная оксидная фаза, несмотря на высокую температуру в зоне продувки, создает условия для окисления кремния и марганца. В присутствии оксидов железа и кремния MnO ошлаковывается готовой оксидной фазой. При этом a(MnO) снижается. Образование продуктов реакции в виде комплексов SiO2-MnO-FeO при относительном избытке кислорода в реакционной зоне обеспечивает достаточно низкую в этих температурных условиях концентрацию марганца на поверхности раздела фаз, что, в свою очередь, вызывает перенос его из прилегающих объемов металла к поверхности взаимодействия.

Образовавшаяся оксидная фаза выносится отраженной струей на поверхность расплава, повышая окисленность шлака. В результате появляется дополнительный фронт окисления марганца на межфазной границе металл-шлак. Развитию этого процесса способствуют значительно более низкие температуры, чем в реакционной зоне.

Таким образом, окисление марганца в первый период продувки происходит с относительно большими скоростями как в реакционной зоне, так и на границе раздела металл-шлак.

Основная доля марганца окисляется, по мнению Явойского /7/, в зоне продувки, так как в этой зоне поверхность взаимодействующих фаз во много раз больше поверхности раздела металл-шлак.

В начале продувки марганец окисляется с постоянной скоростью до сравнительно низких концентраций.

В середине продувки, когда значительная часть расплава находится в состоянии газошлакометаллической эмульсии, процесс его окисления стабилизируется. Концентрация марганца в этот период приближается к значению, определяющемуся константой равновесия [Mn]=  .

.

С повышением температуры расплава и снижением концентрации оксидов железа в шлаке создаются условия для восстановления марганца из шлака. Степень восстановления марганца будет определяться температурой и соотношением активностей a(MnO)/a(FeO). Восстановление марганца может происходить по реакции

(MnO) + [C] ® [Mn] + {CO}. (3)

В период окончания продувки скорость окисления углерода снижается и наблюдается интенсивный рост окисленности шлака. Увеличение a(FeO) способствует повторному окислению марганца ("марганцевый горб") /6/.

Таким образом, оптимальные условия для восстановления марганца создаются в середине продувки. Что и определяет целесообразность подачи марганецсодержащего сырья для прямого легирования: именно в этот период: усвоение марганца будет наибольшим.

Содержание

Введение……………………………………………………………………………..….…3

1. Применение марганца………………………………………………………………..6

2.Поведение марганца в кислородном конвертере…………………………………..8

3. Основные принципы получения заданного содержания марганца в стали……….16

4. Окисление и восстановление марганца……………………………………………...18

5.Кинетика окисления марганца……………………………………………………….20

6. Влияние марганца на процесс шлакообразования в конвертере………………….21

7.Влияние основности шлака на активность оксида марганца в шлаке……………25

Список использованных источников...............................................................................31

Введение

Марганец является одним из самых дешевых и распространенных легирующих элементов.

Металлический марганец очень хрупок, поэтому в чистом виде он имеет ограниченное применение. В основном он используется для получения сплавов, важнейшим из которых является сталь.

Марганец как раскислитель в количестве 0,25 - 0,5% содержится в кипящей, полуспокойной и спокойной стали почти всех марок.

В кипящей стали марганец обычно является единственным раскислителем. Раскислительная способность марганца относительно не высока, но обычно бывает достаточной для раскисления кипящей стали. При наличии в металле кремния, алюминия, титана и других сильных раскислителей присутствие в расплаве указанного количества марганца не оказывает существенного влияния на его окисленность.

Основное положительное влияние марганца состоит в уменьшении вредного влияния на свойства стали серы. Марганец, имея высокое химическое сродство к сере, образует сульфид MnS, который при кристаллизации металла выделяется из раствора в виде тугоплавких, хаотически расположенных включений. Для выделения серы из металла в виде сульфидов марганца отношение концентраций марганца и серы в стали должно отвечать условию Mn/S > 20 - 22.

Марганец расширяет область устойчивого существования γ - Fe, т.е. повышает устойчивость аустенита и увеличивает степень его переохлаждения. Благодаря этому наличие в стали марганца резко уменьшает критическую скорость закалки. Поэтому марганцовистая сталь прокаливается значительно глубже, чем простая углеродистая.

Растворяясь в феррите, марганец повышает прочностные характеристики стали (пределы прочности и текучести), особенно при содержании углерода 0,1 - 0,5%. Но при этом несколько уменьшается пластичность металла (относительное удлинение и ударная вязкость).

Повышая износостойкость и упругость металла, марганец широко применяется для легирования конструкционных, пружинно-рессорных, износостойких и других марок стали.

Чаще всего применяются низко - (0,8 - 1,8% Mn) и высоколегированные (10 - 15% Mn) стали, в которых в качестве легирующего элемента могут присутствовать также хром, никель и др. Марганец в легированных сталях часто является заменителем более дорогого и дефицитного никеля.

В конструкционных сталях марганец может быть единственным легирующим элементом (0,8 - 1,8%), но значительно чаще используется легирование металла марганцем в сочетании с кремнием, хромом и другими элементами.

Из высоколегированных сталей наиболее широкое распространение получила сталь 110Г13Л или сталь Гатфильда (1,0 - 1,2% C, 12 - 14% Mn). Этот металл обладает высокой износостойкостью, благодаря высокой вязкости и пластичности внутренних слоев металла при высокой твердости поверхностного слоя. Она используется для изготовления деталей, работающих в условиях ударно-адразивного изнашивания: зубья ковшей экскаваторов, шары шаровых мельниц и др. Сталь Гатфильда плохо поддается обработке давлением и резанием, поэтому изделия из нее в основном получают в литом виде.

В некоторых марках стали марганец является нежелательной примесью. Наличие в структуре металла карбидов марганца уменьшает пластичность стали, особенно при комнатной температуре. Поэтому, например, в низкоуглеродистой стали, предназначенной для получения изделий методом глубокой штамповки без нагрева (автомобильные кузова и др.) и в стали для изготовления канатов содержание марганца не должно превышать 0,2 - 0,3%.

Основные физико-химические свойства марганца

Марганец имеет следующие физико-химические свойства: относительная атомная масса - 54,93; плотность - 7420 кг/м3; температура плавления - 1244°С; температура кипения - 2150°С; теплота плавления - 14700 Дж/моль.

Влияние температуры на величину давления насыщенного пара марганца можно описать уравнением.

где PMn - давление насыщенного пара марганца, Па.

При 1600°С PMn = 3,2 кПа, тогда как давление насыщенного пара железа при этой температуре составляет около 20 Па. Поэтому в испарениях металла марганец всегда присутствует в значительных количествах, хотя его содержание в самом металле во много раз меньше содержания железа. В связи с этим в сталеплавильных процессах иногда приходится учитывать возможность потерь марганца вследствие испарения, например, во время выпуска плавки с высоким содержанием марганца, при вакуумировании, а также при различных способах переплава с использованием вакуума.

Свойства и размеры атомов железа и марганца почти идентичны Атомным радиусы железа и марганца равны соответственно 1,28 · 10-8 и 1,31 · 10-8 см, радиусы ионов - 0,82· 10 - 8 и 0,91 · 10-8 см. У γ - Fe и δ - Mn сходные типы кристаллических решеток и очень близкие их параметры.

По этой причине в жидком железе марганец имеет неограниченную растворимость. Его растворение сопровождается очень малым тепловым эффектом, поэтому раствор марганца в жидком железе с достаточной для практических целей точностью можно считать идеальным.

Применение марганца

Основным потребителем марганца является черная металлургия, она расходует в среднем 8-9 килограмм марганца на 1 тону выплавляемой стали. При введении в сталь марганца чаще всего применяют его сплавы с железом, например, ферромарганец (70 - 80% марганца, 0,5 - 7,0% углерода, остальное занимает железо и примеси). Выплавляется он в электрических и доменных печах.

В производстве стали марганец необходим, даже сегодня нет его эффективной замены. После введения марганца в емкость с расплавом, элемент выполняет сразу несколько функций. При рафинировании и раскислении стали марганец способен восстанавливать оксиды железа, при этом он превращается в оксид марганца, устраняемый в виде шлака. Марганец вступает в реакцию с серой, при этом образовавшиеся сульфиды переходят снова в шлак. Кремний и алюминий, также служат раскислителями, как и марганец, но они не способны быть десульфуризатором. Введение марганца вызывает замедление роста зерна во время нагрева, в результате чего получается мелкозернистая сталь. А вот кремний и алюминий наоборот ускоряют рост зерен.

В доменную шахту марганец вводят для удаления серы из чугуна. У марганца большее сродство с серой, чем у железа. С серой марганец образует MnS - прочный легкоплавкий сульфид. Сера, которая связана марганцем, уходит в шлак. Данный метод очищения чугуна от серы надежен и прост.

В производстве стали также широко используется способность элемента №25 связывать кислород и серу. Еще в XIX веке научились выплавлять "зеркальный" чугун из железных руд с примесями марганца. Такой чугун, содержание марганца в котором 5-20%, а углерода - 3,5-5,5%, обладал незаменимым свойством: если добавить его в жидкую сталь, из металла выделяются сера и кислород.Г. Бессемер - изобретатель 1-го конвертора - пользовался зеркальным чугуном для науглероживания и раскисления стали. В то время зеркальный чугун производили в доменной печи восстановлением марганцевых шпатовых железняков, которые ввозили из Штальберга, что в Рейнской Пруссии.

Марганец часто вводят в сталь вместе с другими металлами - вольфрамом, хромом, кремнием. Но существует сталь, в составе которой кроме железа углерода и марганца ничего нет. Это сталь Гадфилда. В ней содержится углерода 1-1,5% и марганца 11-15%. Сталь данной марки обладает сильной твердостью и износостойкостью. Она применяется при изготовлении дробилок, перемалывающих самые твердые породы, а также деталей бульдозеров и экскаваторов. Твердость данной стали такова, что металл даже не поддается обработке механическим путем, детали из такой стали можно лишь отливать. Данные свойства тут-же нашли применение в изготовлении железнодорожных рельсов, сейфов, замков, гусениц тракторов, и множества других изделий. В 1883 году Гадфилд получил 1-й британский патент на изготовление марганцовистой стали.

Довольно широко в технике применяются тройные сплавы манганины - медь-марганец-никель, обладающие огромным электрическим сопротивлением, которое не зависит от температуры, но зависит от давления. Именно поэтому манганины широко используют в изготовлении электрических манометров. Обыкновенным манометром не возможно измерить давление 10000 атмосфер, зато можно это сделать при помощи электрического манометра, зная заранее зависимость манганина от давления.

Интерес представляют сплавы марганца и меди (В частности 70% магния и 30% меди), которые поглощают энергию колебаний, что находит применение в сферах, где нужно уменьшать вредные шумы производства.

Основным потребителем марганцевой руды являются ферросплавные заводы, на которых вследствие разных технологических процессов производят сплавы марганца (с кремнием, железом) либо марганец в чистом виде. Далее путь марганца проходит через сталеплавильный цех.

марганец сталеплавильный сплав

Некоторые соли Марганца (к примеру, KMnO4) применяются как дезинфицирующие средства в медицине.

Поведение марганца в кислородном конвертере

Марганец входит в состав практически всех марок сталей. В углеродистых сталях обыкновенного качества и конструкционных марганец содержится в небольших количествах (0,30-0,65 %). Вместе с тем он входит в состав многих легированных сталей.

Марганец вводится в сталеплавильную ванну в основном с чугуном и скрапом, его содержание в исходной шихте изменяется в широких пределах: от 0,3-0,5 до 1,0 % более.

Роль марганца в конвертерном процессе главным образом сводится к положительному влиянию его оксидов на шлакообразование. В то же время за последние годы четко выявилась тенденция к понижению марганца в чугуне, что позволяет уменьшить безвозвратные его потери на всей технологической линии - от добычи и обогащения марганцевой руды до получения годной стали, при этом увеличивается выход годного.

Окисление марганца происходит по следующим реакциям:

Реакция (3.31) протекает в реакционной зоне, реакция (3.32) - на поверхности твердых частиц, реакция (3.33) - на границе раздела металл (металлические корольки) - шлак, преимущественно во вторичной реакционной зоне.

Все эти реакции хорошо изучены. Из константы равновесия реакции (3.33)

Находим

В условиях равновесия более полному окислению марганца способству-

- низкая температура ванны;

- высокая окислейность;

- низкая основность шлака.

Следует отметить, что в общем случае определение коэффициентов активностей γ(MnO) и γ(FeO) в уравнении (3.35) является сложной задачей, т.к. они зависят от температуры и состава шлака.

Поэтому обычно пользуются упрощенными формулами, которые дают вполне удовлетворительные результаты для каждого типа процесса

КMn зависит от основности шлака (рис.3.23).

Однако это отношение для кислых (aSiO2→1) и высокоосновных (В>2) шлаков главным образом зависит от основности, т.е. оно в первом приближении может быть использовано в качестве выражения для константы равновесия при рассмотрении реакции окисления как в кислых, так и в основных сталеплавильных процессах, по крайней мере, применительно к концу процесса, когда формируются шлаки с указанными характеристиками.

Высокие значения КMn, т.е. более глубокое окисление марганца в кислых процессах, чем в основных, объясняется тем, что МnО, обладая основными свойствами, в кислых шлаках взаимодействует с SiO2.

2(МnО) + (SiO2) = (2 MnO * SiO2)

Это приводит к снижению активности (МnО) и смещению реакции вправо.

Как видно из данных рис.3.23, КMn существенно уменьшается при повышении основности до 2, т.е. до полной нейтрализации SiO2 оксидом кальция.

Однако и при увеличении основности больше 2 имеет место некоторое снижение КMn. Это свидетельствует о том, что и в основных шлаках MnO играет роль основного оксида. Иными словами, реакции замещения

2(СаО) + (2МnО * SiO2) = 2(МnО) + (2СаО * SiO2)

(CaO) + (МnО * SiO2) = (MnO) + (CaO * SiO2),

имеющие место в области кислых и малоосновных шлаков, получают некоторое развитие и в области основных шлаков (В≥2).

Константа равновесия для кислых процессов может быть вычислена по формуле А.Д. Крамарова

Отсюда ΔG = -102,7 + 0,043Т кДж/моль (-25170 + 10,7Т кал/моль).

Для основных процессов пользуются зависимостью

или ΔG = -118,1 + 0,055Т кДж/моль (-29280 + 13,725Т кал/моль).

Формула 3.38 справедлива для основности шлака 2,5-3,0. Если основность отличается от указанной, необходимо внести корректировку на влияние основности, приняв уменьшение КMn на 0,25 - 0,35 при увеличении основности на 1 (выше 3,0) и увеличение КMn на 0,4 - 0,5 при уменьшении основности на 1 (ниже 2,5). Например, при 1600°С по формуле 3.38 КMn = 2,56. При основности шлака 2 эта константа будет равна

КMn = 2,56 + 0,45(2,75 - 2,0) = 2,93

При основности 4

КMn = 2,56 + 0,30(4,0 - 2,75) = 2,18.

Содержание марганца но ходу плавки

В начале продувки имеются наиболее благоприятные условия для окисления марганца: низкая температура, высокая окисленность ванны и малая основность шлака. Поэтому к началу интенсивного окисления углерода в ванне остается не более 30 % марганца от его исходного содержания в чугуне (рис. 3.22). Закись марганца, как и SiO2, практически нерастворима в металле, однако в соединении с FeO она дает легкоплавкие соединения, способствуя образованию жидкоподвижных шлаков.

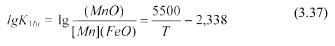

Изменение концентрации марганца для чугунов различного состава по ходу продувки показано на рис. 3.24.

Данные рисунка свидетельствуют о том, что поведение марганца при самом различном исходном его уровне носит одинаковый характер.

В начале продувки скорость окисления марганца весьма высокая и при соответствующих концентрациях сравнима со скоростью окисления кремния.

Второй период продувки, как известно, характеризуется интенсивным окислением углерода. В результате повышения температуры и возрастания сродства углерода к кислороду происходит частичное восстановление марганца из шлака

(МnО) + [С] = COг + [Mn] (ΔН0) = 209539 Дж.

Восстановление марганца может происходить и железом. Марганец восстанавливается до определенной максимальной величины, получившей название «марганцевый горб», высота которого зависит от содержания марганца в чугуне (рис.3.24).

Восстановление марганца является своего рода пирометром процесса, так как свидетельствует об интенсивности нагрева ванны.

В конце плавки при низком содержании углерода в металле в связи с увеличением окисленности ванны марганец вновь окисляется.

Такой характер поведения марганца нарушается лишь при его исходном содержании в чугуне около 0,2 %. В этом случае восстановление марганца из шлака практически не происходит (кривая 4), что объясняется очень низкими концентрациями закиси марганца в начале продувки и дальнейшим их снижением с ростом окисленности шлака и его количества. Поэтому при продувке таких чугунов происходит постепенное снижение концентрации марганца на всем протяжении плавки.

Остаточное содержание марганца в металле

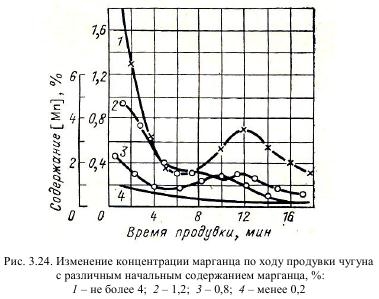

Концентрация марганца в металле перед раскислением обратно пропорциональна содержанию окислов железа в шлаке. Эта зависимость достаточно хорошо выражена линейно на рис. 3.25, причем наклон прямых позволяет заключить, что окисленность шлака является одним из основных факторов, определяющих концентрацию марганца в металле перед раскислением.

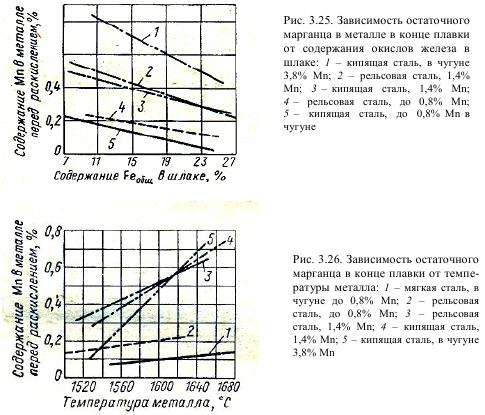

Другим определяющим фактором является температура, зависимость содержания марганца от которой для чугунов различного состава приведена рисунке 3.

Кроме того, концентрация марганца в металле после продувки определяется его содержанием в исходной шихте.

Влияние этих и других факторов можно учесть при помощи формулы, справедливой для одношлакового процесса.

где ΣMnш - количество марганца в исходной шихте, %;

qMe - выход жидкого металла, %;

qшл - количество шлака, %;

LMn - (Мn)/[Мn] - коэффициент распределения марганца.

Из величин, входящих в данную формулу, LMn является наиболее изменчивым. Его можно определить из выражения (3.36)

Величина LMn может меняться в широких пределах при изменении температуры и содержания FeO в шлаке. Самые высокие значения LMn имеют место в начале плавки при t° = 1400-1500°С и (FeO) = 15-20 % и более. В этих условиях LMn = 50-60 и более. В конце плавки при содержаниях углерода в металле 0,15-0,20 % и температуре 1600-1630°С концентрация (FeO) составляет 8-12 %. Поэтому значения коэффициента распределения марганца колеблются в пределах 10-20. Однако при выплавке малоуглеродистой стали (0,05 - 0,07 % и ниже), когда (FeO) повышается до 20-25 % и более, величина LMn достигает значений 35-45 и выше.

|

|

|

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!