Основные свойства формовочных смесей. Качество отливок,

изготавливаемых в песчаных формах, в значительной мере связано со свойствами формовочных и стержневых смесей: влажности, прочности и газопроницаемости. Под влажностью формовочной и стержневой смесей понимается содержание в ней воды, выраженное в процентах к массе смеси. Влажность смеси влияет на ее пластич-ность, прочность и газопроницаемость. Недостаточная влажность приводит к снижению пластичности, прочности и даже газопрони-цаемости. Рабочая влажность смесей находится в летнее время в пределах 4…7 %, а в зимнее – 4…5 %.

Зависимость газопроницаемости К и прочности σсж от влажности песчано-глинистых смесей представлены на рис. 1.1.

Зависимость газопроницаемости К и прочности σсж от влажности песчано-глинистых смесей представлены на рис. 1.1.

При начальном увеличении влажности поры заполнены пылью и поэтому газопроницаемость низкая. Затем повышение газопроницае-мости до точки А объясняется тем, что при увеличении влажности вода способствует укрупнению пылевидных частиц, поры при этом увеличиваются. Кроме того, при смачивании каналов снижается трение проходящих газов. При влажности более высокой, чем в точке А, каналы постепенно заполняются водой, и газопроницаемость снижается. В общем случае максимумы газопроницаемости К и прочности на сжатие σсж смесей не совпадают и поэтому выбирают область оптимальных значений свойствΔ W р.

Влияние влажности формовочных смесей на качество отливок [1]. Чрезмерная влажность вызывает повышенное выделение

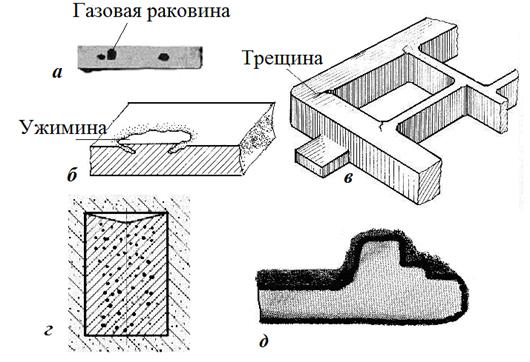

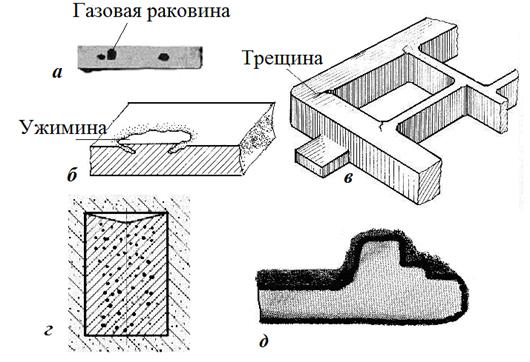

газов и паров за счёт взаимодействия влажной формовочной смеси с горячим расплавленным металлом, при этом также снижается газо-проницаемость формовочной смеси, что в свою очередь приводит к возникновение различных дефектов в отливке. Типичные дефекты[2] в отливках представлены на рис. 1.2. К ним относятся газовые раковины (рис. 1.2, а), ужимины (рис. 1.2, б) и горячие трещины (рис. 1.2, в), газовые раковины (рис. 1.2, г) и пригар (рис. 1.2, д).

Рис. 1.2. Дефекты в отливках: а – газовые раковины; б – ужимины; в – трещины; г – газовая пористость; д – пригар

Влияние прочности формовочных смесей на качество отливок. Пониженная прочность смесей вызывает брак по засорам, песчаные раковины и ужимины, вызванные частичным разрушением формы при её сборке и заливке. Засоры возникают осыпавшейся формовоч-ной смесью, которая внедряется в поверхностный слой отливки. Ужимина – углубление в отливке, заполненное формовочным мате-риалом и покрытое слоем металла (рис. 1.2, б). Горячие трещины (рис. 1.2, в) чаще возникают при температурах близких к температуре солидуса из–за неподатливости формы благодаря высокой прочности смеси и в местах резких переходов от тонких частей отливок к толстым. Песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы и других причин.

Влияние газопроницаемости формовочных смесей на качество отливок. При недостаточной газопроницаемости формы в отливках также появляются газовая пористость, ужимины, газовая шероховатость и раковины. Газовая пористость (рис. 1.2, г) – мелкие поры, распределённые в теле отливки и образовавшиеся в результате выделения газов при затвердевании металла. Газовая шероховатость – сферообразные углубления на поверхности отливки, возникающие вследствие роста газовых раковин на поверхности раздела металл – форма. Пригар (рис. 1.2, д) представляет собой трудно отделяемый слой (корку) формовочной или стержневой смеси, прочно удержи-ваемый на поверхности отливки и резко ухудшающий качество её поверхности.

В литейных цехах контроль качества формовочных и стержне-вых смесей обычно сводится к определению влажности, газопро-ницаемости, предела прочности на сжатие сырых и на растяжение сухих образцов.

2.4. Определение основных технологических свойств формовочных и стержневых смесей [1,2]

К технологическим свойствам формовочных и стержневых смесей относятся влажность, формуемость, газотворность, газопро-ницаемость, прочность, осыпаемость, твердость, пластичность и др. В этой работе рассмотрим экспериментальные методы определения влажности, газопроницаемости, прочности формовочных смесей с использованием стандартных приборов.

2.4.1. Определение влажности. После приготовления смеси определяют её влажность. Содержание влаги в смесях определяют двумя методами: нормальным и ускоренным.

Нормальный метод. Навеску 50 ± 0,01 г исследуемой смеси помещают в предварительно высушенные и взвешенные фарфоровые чашки, а затем переносят в сушильную печь. Температура в печи должна быть 105 …110 ºС. По истечении 1 часа чашку с навеской вынимают из печи и взвешивают, затем опять помещают в печь. Этот процесс повторяют до установления постоянной массы, после чего чашки с навеской помещают в эксикатор, где охлаждают до комнатной температуры и взвешивают.

Влажность смеси определяют по формуле

(1.1)

(1.1)

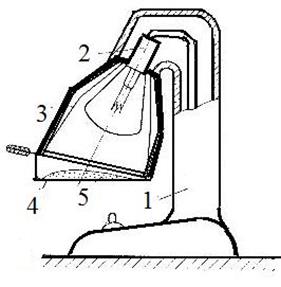

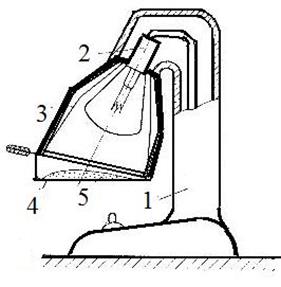

где m 1 – масса ёмкости с навеской до сушки, г; m 2 – масса ёмкости с навеской после сушки, г; m – масса навески до высушивания, г. Ускоренный метод. Для ускоренного определения влаги формовочной смеси используют прибор модели 062М2 УЗЛО (Усманского завода литейного оборудования), который не требует сжатого воздуха (рис. 1.3). Для сокращения продолжительности испытания сушку осуществляют инфракрасной лампой. Навеску массой 10±0,01 г исследуемой смеси насыпают на лоток поворот-ного столика 4 прибора, а затем помещают под колпак 2, внутри которого имеется инфракрасная лампа. Сушка до постоянной массы продолжается в течение 3…5 мин. В неавтоматизированных литейных цехах влажность смеси можно определить косвенным путём по показаниям ручной пробы[3]. Для этого в руку набирают порцию смеси, сжимают пальцы и получают комок уплотнённой смеси.

По отпечаткам пальцев на полученном комке (пробе) судят о влажности смеси: 1…1,5 % влажность имеет проба готовая расы-паться; при 3…5 % влажности образуется твердый, прочный комок с незначительными следами (ямками) отпечатков пальцев, а при большей влажности следы пальцев имеют явную выраженность. Этим способом часто пользуется опытный литейщик (оператор). После установления влажности смеси определяют её газопроницаемость.

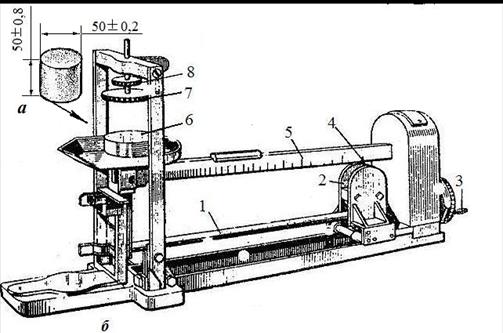

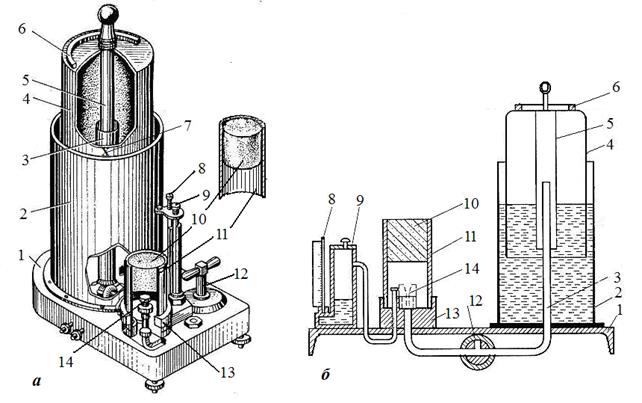

2.4.2. Определение газопроницаемости. Способность форм и стержней пропускать через себя газы определяется газопроницае-мостью формовочных материалов. Для установления газопроницае-мости на лабораторном копре модели 031 изготавливают стандартные образцы (рис.1.4).

| Рис. 1.4. Лабораторный

копёр модели 031: 1 – стойка;

2 – шток; 3 – груз; 4 – поддон;

5 – эксцентрик; 6 – рукоятка;

7 – боёк; 8 – ручка (подъёмник)

копра; 9–металлическая гильза;

10 – образец; 11– станина;

12 – контрольные риски

| |

Металлическую гильзу 9 устанавливают на поддон 4 и в неё засыпают навеску (примерно 170 г) формовочной смеси. За ручку копра 8 поднимают шток 2 и груз 3, устанавливают на станину 11 поддон с гильзой, затем осторожно и плавно опускают боёк 7 со штоком 2 в гильзу до соприкосновения со смесью. Вращением рукоятки 6 с эксцентриком 5 уплотняют смесь тремя ударами груза 3 с массой 6,35 ±0,015 кг, падающего с высоты 50 ±0,25 мм. Контроль проводится по трем горизонтальным рискам 12, нанесенным через 0,8 мм на верхней части стойки 1 станины. Совпадение верхнего торца штока 2 со средней риской соответствует высоте образца 50 мм. Крайние риски указывают на допускаемые отклонения ±0,8 мм. После уплотнения гильзу с поддоном снимают с копра, отделяют поддон от гильзы и производят определение газопроницаемости смеси нормальным или ускоренным методами.

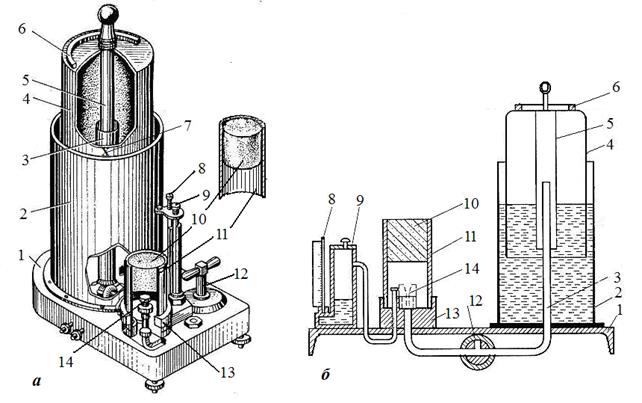

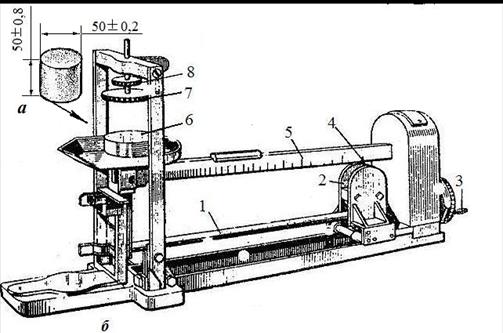

Нормальный метод. Газопроницаемость смеси определяют на широко известном приборе модели 041 (рис. 1.5). Для этого в метал-

Рис. 1.5. Схема прибора модели 041 для определения газопрони-цаемости смесей: а – внешний вид; б – схема прибора: 1– основание; 2– бак; 3– трубка; 4–колокол; 5 – направляющая трубка; 6– груз; 7– метка на колоколе; 8– манометр; 9– корпус резервуара манометра; 10– образец;

Рис. 1.5. Схема прибора модели 041 для определения газопрони-цаемости смесей: а – внешний вид; б – схема прибора: 1– основание; 2– бак; 3– трубка; 4–колокол; 5 – направляющая трубка; 6– груз; 7– метка на колоколе; 8– манометр; 9– корпус резервуара манометра; 10– образец;

11– гильза; 12– трехходовой кран; 13– чаша (патрон Фишера с резиновым внутренним кольцом для уплотнения); 14– ниппель

лической гильзе из исследуемой смеси изготовляют трёхкратным ударом груза лабораторного копра стандартный образец 10 диамет-ром и высотой 50 мм (см. рис. 1.4). Через стандартный образец пропускают 2000 см3 воздуха комнатной температуры. При этом по манометру снимают показания давления воздуха перед образцом p и по секундомеру фиксируют время τ опускания колокола, то есть время прохождения всего объёма воздуха. Величину газопро-ницаемости K, см4/(г∙мин), формовочных материалов вычисляют по формуле

(1.2)

(1.2)

где V –объём воздуха, прошедшего через образец (2000 см3);

h –высота образца (5 см);

F - площадь поперечного сечения образца (19,6 см2);

p –показание манометра, см. вод. ст. (г/см2);

τ – время прохождения 2000 см3 воздуха через образец, мин. Трехходовой воздушный кран 12 ставят в положение «открыто» и осторожно поднимают колокол 4 до тех пор, пока отметка 7 – «х», имеющаяся на колоколе, не совпадет с верхней кромкой бака 2. После этого кран переключают на положение «закрыто». Гильзу 11 с образцом 10 вставляют в чашку 13 затвора. Кран 12 ставят в положение «испытание», после чего колокол 4 начнет опускаться. При совпадении отметки «0» на колоколе с верхней кромкой бака 2 включают секундомер; при прохождении отметки 1000 фиксируют по манометру 8 давление воздуха ρ под испытуемым образцом 10, а при прохождении отметки 2000 останавливают секундомер и фиксируют время τ, в течение которого через образец прошло 2000 см3 воздуха. Трехходовой кран 12 ставят в положение «закрыто». Зная ρ и τ, по формуле (1.2) находят газопроницаемость смеси. За показатель газопроницаемости принимают среднее арифметическое результатов испытания трёх образцов. Если результат одного испытания отличается от среднего более чем на 10 ℅, испытание повторяют на трёх вновь изготовленных образцах.

Пример. При испытании образца определено манометрическое давление р = 2,5 см вод. ст. Время прохождения 2000 см3 воздуха равно τ = 1,5 мин. Газопроницаемость по формуле (1.2) будет равна

К = 509,6/(2,5 ∙ 1,5) = 135,9 см4/(г∙мин). На практике считают, что газопроницаемость является безразмерной и принимают, что она составляет 135,9 единиц.

Ускоренный метод. Давление под колоколом при ускоренном методе испытания должно составлять 10 см вод. ст. ≈ 10 г/см2 ≈ 980,7 Па ≈ 1 кПа. С этой целью на неподвижный колокол надевают съёмные чугунные кольца (груз) 6 (см. рис. 1.5), масса которых и обеспечивают такое давление. В воздухопровод прибора вставляют дополнительное сопротивление в виде ниппеля 14. В комплекте прибора имеется два ниппеля с калиброванными отверстиями диаметром 0,5 и 1,5 мм, которые поддерживают определённый минутный расход воздуха для каждого образца. Поэтому при использовании этого метода газопроницаемость определяется только как функция давления и отпадает необходимость отсчёта времени прохождения воздуха через образец. Давление перед образцом выравнивается в сотые доли секунды, поэтому нет необходимости дожидаться опускания колокола до отметки 2000 см3. При испытании смеси с ожидаемой газопроницаемостью более 50 применяют ниппель с отверстием 1,5 мм и соответственно для смеси с газопроницаемостью до 50– с отверстием диаметром 0,5 мм.

При ускоренном методе газопроницаемость для калибров диаметром 0,5 и 1,5 мм подсчитывается по соответствующим формулам

(1.3)

(1.3)

(1.4)

(1.4)

При испытании образцов на газопроницаемость ускоренным методом требуется определить только манометрическое давление р перед образцом. Для упрощения определения газопроницаемости ускоренным способом используют специальные таблицы, которые составлены на основании уравнений (1.3) и (1.4) и приведены на неподвижном резервуаре прибора. Испытание проводят также на трёх образцах и результаты должны различаться не более чем на 10 %. К факторам, влияющим на газопроницаемость, относятся зерновой состав, плотность и влажность смеси.

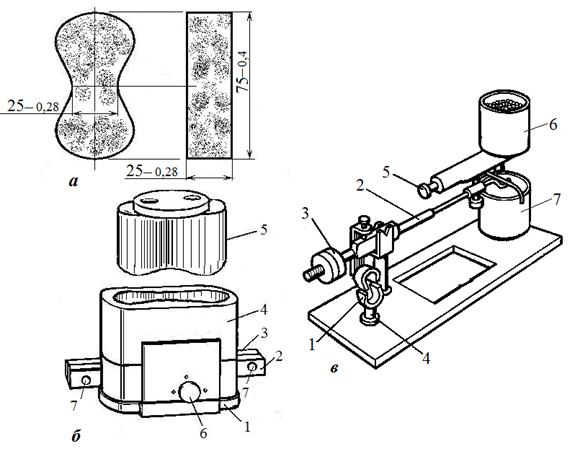

2.4.3. Определение прочности при сжатии смеси во влажном состоянии. Эксперименты проводят на рычажном приборе модели 051 (рис. 1.6) по образцам, прошедшим испытании на газопро-ницаемость. С помощью выталкивателя образец осторожно извле-кают из гильзы и устанавливают на площадку 6 рычажного прибора, предварительно проверяя, чтобы указатель 4 каретки 2 стоял на делении «0» шкалы рычага 5. Затем, с помощью винта 8 и верхней площадки 7 производят зажим образца и вращением рукоятки 3 с винтом 1 перемещают каретку 2 до тех пор, пока под действием по-стоянно возрастающей сжимающей нагрузки образец не разрушится; при этом указатель 4 фиксирует на рычаге 5 разрушающее усилие. Прочность на сжатие образцов во влажном состоянии, а также при растяжении сухих образцов, замеряют в кг/см2, поскольку используе-мые приборы имеют градуировку шкал в этих единицах. Полученные результаты выражают в размерности (1 кг/см2≈105 Па≈0,1 МПа). Испытание проводят на трёх образцах. За показатель прочности σсж принимают среднее арифметическое значение результатов трех испытаний.

Рис. 1.6. Схема испытания влажных образцов из формовочных смесей на сжатие: а – образец для испытаний; б - рычажный прибор модели 051 для определения прочности при сжатии влажных образцов: 1 - ходовой винт; 2- каретка; 3 – рукоятка; 4 – указатель; 5 – шкала рычага; 6 – нижняя площадка; 7 – верхняя площадка; 8 – гайка

Если прочность какого – либо из образцов отличается от других более, чем на 10 %, то испытание проводят заново, для чего делают три новых образца.

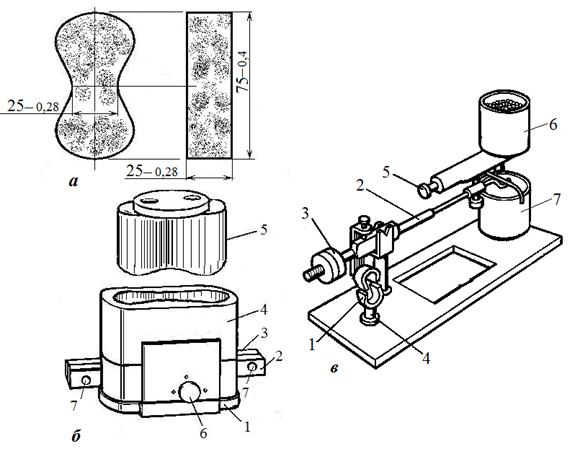

2.4.4. Определение прочности смеси при растяжении. Предел прочности при растяжении определяют на сухих образцах, имеющих форму восьмёрки (рис. 1.7, а). «Восьмёрка» изготавливается в специальном металлическом (стержневом) ящике (рис. 1.7, б). Для этого на поддон 1 ставят половинки 2 и 3 формы (рис. 1.7, в), фиксируя их между собой штырями 7. Затем на форму, образованную двумя половинками, устанавливают воронку 4, обеспечивая их соосность и скрепляют между собой винтом 6. Навеску смеси (110…120 г) насыпают в форму, сверху вставляют колодку 5, затем таким образом подготовленное приспособление устанавливают под боёк копра 7 (см. рис. 1.4) и смесь уплотняют тремя ударами груза вращением рукоятки 6. Если уплотнение проведено правильно, то верхняя плоскость воронки должна находиться в пределах трёх контрольных рисок, имеющихся на колодке. После удаления колодки отвинчивают винт 6 и снимают воронку. Если уплотнённая смесь выступает за верхний уровень формы, то требуемая высота образцов достигается срезанием лишней смеси горизонтальным перемещением воронки при её снятии с формы. Форму с образцом осторожно переносят на специальную подставку и разбирают раздвижением половинок формы в стороны. Образец на подставке помещают в сушильный шкаф. Режим сушки определяется типом связующего материала. Для испытания используют предварительно высушенный и охлаждённый образец. Испытание проводят на рычажном приборе модели 083М (рис. 1.7, в).

Рис. 1.7. Испытание сухой формовочной смеси на растяжение:

а – образец-восьмёрка для испытаний; б – приспособление (металлический стержневой ящик) для изготовления образцов: 1 – поддон; 2, 3 – половинки формы; 4 – воронка; 5 – колодка; 6 – винт; 7 – штыри; в – прибор модели 083 М для определения предела прочности при растяжении  сухих образцов: 1 – зажим или захват; 2 – рычаг; 3 – груз; 4 – гайка; 5 – затвор; 6 – бункер с чугунной дробью; 7 – ведёрка с навеской дроби.

сухих образцов: 1 – зажим или захват; 2 – рычаг; 3 – груз; 4 – гайка; 5 – затвор; 6 – бункер с чугунной дробью; 7 – ведёрка с навеской дроби.

Перед испытанием рычаг 2 устанавливают в горизонтальное положение, меняя положение груза 3 его вращением по резьбе. Вращением гайки 4 поднимают нижний зажим в верхнее положение. Затем образец свободно без усилий помещают между верхним и нижним зажимами, опускают нижний зажим вращением гайки 4, что приводит к затягиванию зажимов до плотного их соприкосновения с образцом. После этого оттягивают затвор 5, открывается при этом отверстие бункера 6 и дробь из него высыпается в ведро 7. При нарастании массы ведра с дробью к образцу прикладывается возрастающее растягивающее усилие, которое и разрушает образец. В момент разрыва образца рычаг 2 падает и затвор 5 перекрывает выходное отверстие воронки 6. Дробь взвешивают (масса ведра составляет 310 г) и определяют предел прочности смеси при растяжении σраст, кг/см2, по формуле

(1.4)

(1.4)

где М – масса дроби, кг;

W – наименьшее сечение образцов – восьмёрок (6,25 см2).

Практическая часть

Зависимость газопроницаемости К и прочности σсж от влажности песчано-глинистых смесей представлены на рис. 1.1.

Зависимость газопроницаемости К и прочности σсж от влажности песчано-глинистых смесей представлены на рис. 1.1.

(1.1)

(1.1)

Рис. 1.5. Схема прибора модели 041 для определения газопрони-цаемости смесей: а – внешний вид; б – схема прибора: 1– основание; 2– бак; 3– трубка; 4–колокол; 5 – направляющая трубка; 6– груз; 7– метка на колоколе; 8– манометр; 9– корпус резервуара манометра; 10– образец;

Рис. 1.5. Схема прибора модели 041 для определения газопрони-цаемости смесей: а – внешний вид; б – схема прибора: 1– основание; 2– бак; 3– трубка; 4–колокол; 5 – направляющая трубка; 6– груз; 7– метка на колоколе; 8– манометр; 9– корпус резервуара манометра; 10– образец; (1.2)

(1.2) (1.3)

(1.3) (1.4)

(1.4)

сухих образцов: 1 – зажим или захват; 2 – рычаг; 3 – груз; 4 – гайка; 5 – затвор; 6 – бункер с чугунной дробью; 7 – ведёрка с навеской дроби.

сухих образцов: 1 – зажим или захват; 2 – рычаг; 3 – груз; 4 – гайка; 5 – затвор; 6 – бункер с чугунной дробью; 7 – ведёрка с навеской дроби. (1.4)

(1.4)