Задание 6

Технология газовой сварки таврового соединения металла толщиной 8мм из стали марки 10пс.

1.1 Организация рабочего места газосварщика.

1.2 Характеристика предлагаемой марки стали, свариваемой стали.

1.3 Подготовка металла под сварку.

1.4 Выбор оборудования, сварочных материалов, выбор режима сварки.

1.5 Технология газосварки

1.6 Техника безопасности при выполнении газосварочных работах.

Контроль качества сварных соединений.

2.1. Дефекты сварных соединений и причины их возникновения.

2.2. Описать ультразвуковой контроль качества сварных соединений.

Графическая часть.

Введение

Сварка — Это процесс получения неразъёмного соединения путем местного нагрева до жидкого или пластичного состояния с применением или без применения механических усилий.

Неразъёмное соединение, выполненное с помощью сварки, называют сварным соединением. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварку применяют и для неметаллов — пластмасс, керамики или их сочетания.

При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч. Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море ит.п.), под водой и даже в космосе. Процесс сварки сопряжён с опасностью возгораний; поражение электрическим током; отравлений вредными газами; поражение глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

История развития сварки

Еще в 1895 году ученый из Франции Ле Шателье проводил опыты, в которых изучал особенности горения газов горючего типа во взаимодействии с кислородом. В этом же году ученый получил пламя температурой до трех тысяч градусов. Для получения пламени он применял сжигание ацетилена с кислородом.

Ле Шателье

Ле Шателье

Рис.1

Уже в 1903 году была сконструирована самая первая в мире газовая горелка. Сконструировали ее тоже французские ученые Фуше и Пикар. Принципиальна конструкция их газовой горелки, используется в современном оборудовании, почти не изменившись.

Уже в 1906 году началось промышленное применение газовой сварки на основе ацетилена с кислородом. К этому времени были созданы генераторы ацетилена пригодные для промышленного применения. В то время газовая сварка стала активно использоваться при изготовлении оборудования и трубопроводов.

В России использование газосварки началось в 1905 года. Впервые она была представлена на базе Московского технического училища. Затем промышленники быстро оценили эту технологию по достоинству. Оборудование для сварки было не больших размеров и не значительной себестоимости. Благодаря этому в России быстро началось внедрение газосварки. Хотя на тот момент мощности по производству оборудования, а также кислорода с карбидом кальция были не велики, что в значительной степени тормозило быстрое распространение газосварочной технологии. Поэтому в начале двадцатого века газосварка в России применялась в основном в ремонтных работах, и использовались при этом импортные материалы и оборудование.

Дальнейшее распространение газовой сварки произошло одновременно с первой мировой войной. В этот период времени в Петрограде появилась школа на базе института. В этой школе проводилось обучение по автогенной сварке, и паяльному делу.

Затем уже после революции в СССР газосварка стала ключевой технологией по созданию сварочных соединений. Оборудование для газосварки начали выпускать в СССР с 1927 года. Газовой сваркой соединялись множество ответственных конструкций такие как нефтепроводы и т.д.

С 1931 года было организовано акционерное общество под названием ВАТ. Это акционерное общество развернуло строительство нескольких заводов для производства газосварочного оборудования.

Уже в 1934 году оборудование для газосварки за рубежом не закупалось, а производилось на отечественных предприятиях.

В это время начинает широко развиваться электросварка, и газовая отходит на второй план. Но широко применяется газовая резка металла. В то время еще не было продажи газовых балонов, а карбид производился не в достаточных количествах. Поэтому в качестве сырья для резки использовали жидкие заменители такие как бензин и керосин. Дальнейшее развитие технология газосварки получила в СССР во время второй мировой войны и в годы после нее. В это время было построено несколько новых заводов по производству газосварочного оборудования.

Редукторы для сжатых газов

При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне или газопроводе. Для понижения давления газа применяют редукторы. Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.

Редукторы для газопламенной обработки классифицируются:

по принципу действия — на редукторы прямого и обратного действия;

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяются накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепятся к баллонам хомутом с упорным винтом.

Принцип действия редуктора определяется его характеристикой. У редукторов прямого действия — падающая характеристика, т. е. рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия — возрастающая характеристика, т. е. с уменьшением давления газа в баллоне рабочее давление повышается.

Редукторы различаются по конструкции, принцип действия и основные детали одинаковы для каждого редуктора. Более удобны в эксплуатации редукторы обратного действия.

Подготовка металла под сварку

Подготовка металла и сборка деталей под сварку

К резкому возрастанию вероятности появления дефектов в сварных соединениях и в конструкциях в целом приводит некачественное выполнение заготовительных и сварочных операций. На несущую способность и экономичность сварной конструкции большое влияние оказывают точность подготовки деталей к сварке, их чистота и качество сборки. Анализ дефектов, обнаруженных в сварочных соединениях, показывает, что значительная часть брака появляется из-за плохого качества подготовки и сборки.

Кромки и прилегающие к ним зоны (шириной 20-30 мм с каждой стороны) очищают от окалины, ржавчины, краски, масла и других загрязнений до металлического блеска. Для этого я буду применять металлическую щётку, напильник, растворитель, прочную тряпку или пламя сварочной горелки. Эту операцию я буду проводить для того, чтобы различного рода нечистоты не соединялись с расплавленным металлом шва, не образовывали окислов и других соединений, а так же, чтобы не нарушалась прочность сварочного соединения. При сварке ответственных изделий небольших размеров применяют травление или пескоструйную обработку поверхности.

Подготовка и сборка деталей под сварку включает следующие операции: очистку свариваемых кромок, разделку кромок под сварку и наложение прихваток для соединения свариваемых листов или деталей. Трудоёмкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для повышения точности сборки, а так же для уменьшения времени сборки я буду эксцентриковые прижимы, струбцины и стяжки.применять различные сборочно-сварочные приспособления.

Рис. 2

Производство кромок производится в зависимости от толщины свариваемых изделий. В моей дипломной работе при сварке листов толщиной 8мм встык разделка кромок (скос) выполняется v-образная. Для того чтобы проплавить металл на всю толщину необходимо установить зазор в стыке 1мм.

Детали соединяют друг с другом перед сваркой короткими швами прихватками, которые необходимы для того, чтобы положение свариваемых деталей и зазор между ними не изменялся в процессе сварки. От длины шва и толщины зависит длина прихваток, расстояние между ними и очерёдность наложения. При сварке тонкого металла и коротких швах длинна прихваток не должна превышать 5мм, а расстояние между ними должно быть 50-100мм. Выполнять прихватки при сборке элементов изделий необходимо с особой тщательностью, так как непровар в них может привести к браку всего сварного соединения.

Без прихваток можно выполнять стыковые швы. В этом случае для сохранения постоянного зазора листы укладывают так, чтобы они образовывали между собой небольшой угол. За счёт поперечной усадки шва в процессе сварки листы стягиваются, и зазор остается постоянным.

Качество, внешний вид сварочного соединения, его прочность и надежность во многом зависит от правильной и тщательной подготовки и сборки деталей под сварку.

1.4 Выбор оборудования,сварочных материалов,выбор режима сварки

Режим сварки - совокупность параметров процесса, обусловливающих возможность сварки данного соединения из металла заданной марки и толщины в пространственных положениях, определяемых конструкцией изделия.

Основными параметрами газовой сварки являются вид и мощность пламени, диаметр присадочной проволоки и скорость сварки.

Вид пламени зависит от свариваемого материала: нормальным пламенем сваривают углеродистые и легированные стали, науглероживающим -- чугун и окислительным -- латуни. Выбор нужного вида пламени осуществляется по характеру его свечения.

Мощность пламени горелки, выбираемая в соответствии с толщиной свариваемого металла и его теплофизическими свойствами, определяется расходом ацетилена, необходимым для его расплавления. Чем толще свариваемый металл и выше его теплопроводность (как, например, у меди и ее сплавов), тем больше должна быть мощность пламени. Ее регулируют ступенчато -- подбором наконечника горелки и плавно -- вентилями

Для данного вида работ я выбираю инжекторную горелку средней мощности Г3-03 так как ее применяют для сварки металла средней толщины. Горелку выпускают в комплекте с семью наконечниками (0,1,2,3,4,5,6).

Номер наконечника 5, так как горелкой с этим наконечником можно сваривать металл толщиной 7,0 -11,0 мм. Номер мундштука также 5, для данного наконечника подходит данный мундштук.

Диаметр шлангов выбирается в зависимости от вида горелки, так как у горелок разной мощности диаметры штуцеров и ввернутых в них ниппелей разные. Для данной горелки требуются шланги с внутренним диаметром 6 мм.

Для расплавления зазора между кромками свариваемого металла и образование валика шва в сварочную ванну вводят присадочную проволоку, того же состава, что и свариваемый металл. Нельзя сваривать металл проволокой неизвестной марки. Перед сваркой проволока должна быть очищена от влаги, грязи, ржавчины, масла, краски. Выбор диаметра присадочной проволоки осуществляется в зависимости от толщины свариваемого металла и способа сварки. При сварке низко- и среднеуглеродистых сталей диаметр присадочной проволоки, мм, для правого способа сварки определяется по формуле:

dп = s /2,

где s -- толщина свариваемого металла, мм.

Так как в дипломном задании толщина металла 8 мм, я буду выполнять газосварочные работы правым способ сварки. По этому диаметр присадочного прутка будет равен

dп = 8/2 = 4 мм

Преимущества правого способа состоят в том, что сварочная ванна лучше защищена от проникновения в неё азота и кислорода из воздуха, увеличивается глубина проплавления основного металла и замедляется охлаждение металла сварного шва при его остывании. Эти преимущества получаются из-за того, что поток газового пламени, в процессе сварки металла, направлен на образующийся сварной шов.

Технология газосварки

В моей дипломной работе мне необходимо описать технологию таврового соединения толщиной 8 мм газосваркой.

В которой я выполняю v-образную разделку кромок.

Для этого я располагаю пластины одну горизонтально, вторую вертикально так чтобы кромка вертикальной стояла на горизонтальном листе.

Далее я произвожу сборку пластин прихватываю их их друг к другу на тех же режимах и параметрах что и основную сварку. Сварку произвожу горелкой и проволокой толщиной 4 мм.

После сборки произвожу контроль собранного изделия по средством проверки геометрии швов и пластин.

Далее произвожу сварочные работы. Процесс сварки буду выполнять горелкой производя продольно-поперечные колебания для качества разогрева металла с последующим заполнением присадочной проволокой сварочной ванны.

После сварочных работ произвожу контроль качества сварных соединений.

Газовая сварка сравнительно проста, не требует сложного, дорогого оборудования и источника электроэнергии.

Недостатком газовой сварки является меньшая по сравнению с дуговой скорость нагрева металла и большая зона теплового воздействия на металл. При газовой сварке концентрация тепла меньше, а коробление свариваемых деталей больше.

Вследствие сравнительно медленного нагрева металла пламенем и невысокой концентрации тепла производительность газовой сварки снижается с увеличением толщины свариваемого металла. Например, при толщине стали 1 мм скорость газовой сварки составляет около 10 м/ч, при толщине 10 мм - только 2 м/ч. Поэтому газовая сварка стали толщиной свыше 6 мм менее производительна, чем дуговая сварка.

Стоимость ацетилена и кислорода выше стоимости электроэнергии, поэтому газовая сварка обходится дороже электрической. К недостаткам газовой сварки относится также взрывоопасность и пожароопасность при нарушении правил обращения с карбидом кальция, горючими газами и жидкостями, кислородом, баллонами со сжатыми газами и ацетиленовыми генераторами.

Газовую сварку применяют при следующих работах: изготовлении и ремонте изделий из стали толщиной 1-3 мм; сварке сосудов и резервуаров небольшой емкости, заварке трещин, вварке заплат и пр.; ремонте литых изделий из чугуна, бронзы, силумина; сварке стыков труб малых и средних диаметров; изготовлении изделий из алюминия и его сплавов, меди, латуни и свинца; изготовлении узлов конструкций из тонкостенных труб; наплавке латуни на детали из стали и чугуна; соединении ковкого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

Газовой сваркой можно соединять почти все металлы, применяемые в технике. Чугун, медь, латунь, свинец легче поддаются газовой сварке, чем дуговой.

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные швы, так как в этом случае сварщик должен поддерживать и распределять по шву жидкий металл, используя давление газов пламени. Наиболее часто газовой сваркой выполняют стыковые соединения, реже угловые и торцовые соединения. Газовой сваркой не рекомендуется выполнять соединения внахлестку и тавровые, так как они требуют интенсивного нагрева металла и сопровождаются повышенным короблением изделия.

Отбортованные соединения тонкого металла сваривают без присадочной проволоки. Применяют прерывистые и непрерывные швы, а также швы однослойные и многослойные. Перед сваркой кромки тщательно очищают от следов масла, краски, ржавчины, окалины, влаги и прочих загрязнений.

Пламя горелки направляют на свариваемый металл так, чтобы кромки металла находились в восстановительной зоне, на расстоянии 2—6 мм от конца ядра. Касаться расплавленного металла концом ядра нельзя, так как это вызовет науглероживание металла ванны. Конец присадочной проволоки также должен находиться в восстановительной зоне или быть погруженным в ванну расплавленного металла. В том месте, куда направлен конец ядра пламени, жидкий металл давлением газов слегка раздувается в стороны, образуя углубление в сварочной ванне.

Скорость нагрева металла при газовой сварке можно регулировать, изменяя угол наклона мундштука к поверхности металла. Чем больше этот угол, тем больше тепла передается от пламени металлу и тем быстрее он будет нагреваться. При сварке толстого или хорошо проводящего тепло металла (например, красной меди) угол наклона мундштука а берут больше, чем при сварке тонкого или с низкой теплопроводностью.

Левая сварка (рис. 3, а). Этот способ наиболее распространен. Его применяют при сварке тонких и легкоплавких металлов. Горелку перемещают справа налево, а присадочную проволоку ведут впереди пламени, которое направляют на несваренный участок шва. На рис. 3, а внизу показана схема движения мундштука и проволоки при левом способе сварки. Мощность пламени при левой сварке берут от 100 до 130 дм3 ацетилена в час на 1 мм толщины металла (стали).

Правая сварка (рис. 3, б). Горелку ведут слева направо, присадочную проволоку перемещают вслед за горелкой. Пламя направляют на конец проволоки и сваренный участок шва. Поперечные колебательные движения производят не так часто, как при левой сварке. Мундштуком делают незначительные поперечные колебания; при сварке металла толщиной менее 8 мм мундштук передвигают вдоль оси шва без поперечных движений. Конец проволоки держат погруженным в сварочную ванну и перемешивают им жидкий металл, чем облегчается удаление окислов и шлаков. Тепло пламени рассеивается в меньшей степени и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва делают не 90°, а 60-70°, что уменьшает количество наплавляемого металла, расход проволоки и коробление изделия от усадки металла шва.

Рис. 3

Правой сваркой целесообразно соединять металл толщиной свыше 3 мм, а также металл высокой теплопроводности с разделкой кромок, как, например, красную медь. Качество шва при правой сварке выше, чем при левой, потому что расплавленный металл лучше защищен пламенем, которое одновременно отжигает наплавленный металл и замедляет его охлаждение. Вследствие лучшего использования тепла правая сварка металла больших толщин экономичнее и производительнее левой — скорость правой сварки на 10—20% выше, а экономия газов составляет 10-15%.

Правой сваркой соединяют сталь толщиной до 6 мм без скоса кромок, с полным проваром, без подварки с обратной стороны. Мощность пламени при правой сварке берут от 120 до 150 дм3 ацетилена в час на 1 мм толщины металла (стали). Мундштук должен быть наклонен к свариваемому металлу под углом не менее 40°.

При правой сварке рекомендуется применять присадочную проволоку диаметром, равным половине толщины свариваемого металла. При левой сварке пользуются проволокой диаметром на 1 мм больше, чем при правой сварке. Проволока диаметром более 6—8 мм при газовой сварке не применяется.

Требования к помещению для газосварочных работ.

Отметим, что сварочные работы, которые предполагают использование горючих и взрывоопасных газов, должны проводиться в специально предназначенных для этого помещениях.

Такие помещения должны полностью отвечать условиям рабочего процесса. Одно рабочее место сварщика в таких помещениях должно быть не меньше четырех квадратных метров, при этом не учитывается площадь, необходимая для размещения оборудования для сварки. Между двумя рабочими постами должен быть проход, ширина которого не должна быть меньше метра.

Высота помещения для газовой сварки должна быть не меньше трех метров, при этом помещение должно быть свободно от разных выступающих над рабочим пространством сварщика элементов.

Помещение должно хорошо отапливаться и освещаться (уровень освещения должен составлять порядка 80 лк).

Обязательно в таких помещениях оборудуют хорошую вентиляционную систему, которая будет удалять с рабочего места сварщика вредные пары и газы.

Кроме уже названных правил техники безопасности при газосварочных работах стоит также знать правила эксплуатации используемого оборудования и действовать исключительно в рамках инструкций. Также необходимо соблюдать правила транспортировки газовых баллонов и сварочного оборудования.

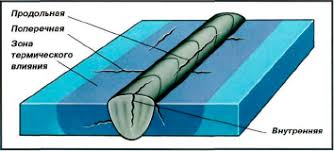

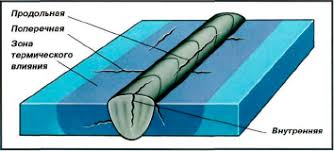

Трещины.

Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Рис 4

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей - кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы.

Подрезы - это углубления (канавки) в месте перехода "основной металл-сварной шов". Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Рис. 5

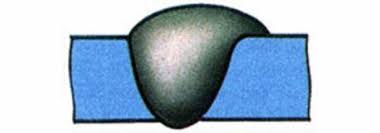

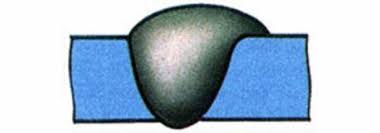

Наплывы.

Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам - при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Рис 6

Прожоги.

Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Рис 7

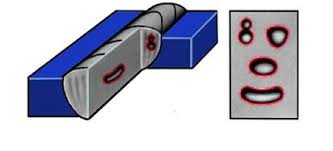

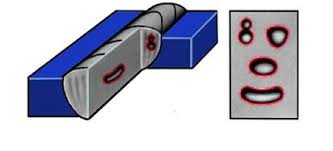

Непровар.

Непровары - это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Рис 8

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры.

Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них

могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Рис.9

Свищи.

Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный - вырезка дефектного места и заварка.

Рис.10

Посторонние включения.

Включения могут состоять из различных веществ - шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Рис.11

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные - из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием

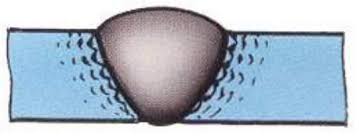

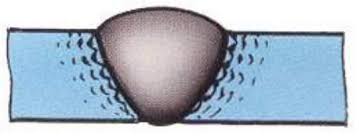

Пористость.

Пористость - это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Рис.12

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла.

Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом - ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Рис.13

Задание 6

Технология газовой сварки таврового соединения металла толщиной 8мм из стали марки 10пс.

1.1 Организация рабочего места газосварщика.

1.2 Характеристика предлагаемой марки стали, свариваемой стали.

1.3 Подготовка металла под сварку.

1.4 Выбор оборудования, сварочных материалов, выбор режима сварки.

1.5 Технология газосварки

1.6 Техника безопасности при выполнении газосварочных работах.

Ле Шателье

Ле Шателье