Раздел 4. Разработка технологических процессов обработки заготовок в условиях гибких производственных систем и на автоматических линиях

Тема 4.1. Разработка технологических процессов изготовления деталей в условиях гибких производственных систем

Важной особенностью сегодняшнего производства, направленного на удовлетворение возросших запросов потребителей, является рост числа мелких серий обрабатываемых деталей и увеличение их разнообразия, что вызывает необходимость в частой переналадке технологического оборудования.

Поэтому в настоящее время к оборудованию предъявляют новое требование - гибкость, т.е. переналаживаемость в минимально возможное время. Этому требованию удовлетворяют гибкие производственные системы (ГПС), предназначенные для комплексной обработки различных деталей.

ГПС способна автоматически переналаживаться при переходе на обработку новой детали, входящей в номенклатуру деталей, изготовляемых на данной ГПС.

Проектирование технологических процессов в условиях ГПС является новым методом подготовки и организации производства, ориентированным на безбумажную технологию и безлюдное производство.

Общие сведения о ГПС

ГПС - есть совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

(Гибкость:

-возможность обрабатывать на одной и той же технологической линии различные детали в различных сочетаниях;

-возможность изменения в любой момент стратегии производства в зависимости от необходимости;

-модифицирование обрабатываемых деталей без привлечения дополнительных значительных затрат;

-изменение состава технологической линии в зависимости от требований;

-повторное использование значительного процента существующих капиталовложений в том случае, если приходится полностью менять тип продукции.)

Классификация ГПС

По организационной структуре ГПС различают:

1 ГПМ – гибкий производственный модуль.

(Единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраивания в гибкую производственную систему.)

2 ГАУ – гибкий автоматизированный участок.

(Гибкая производственная система, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования.)

3 ГАЛ – гибкая автоматизированная линия.

(Гибкая производственная система, в которой технологическое оборудование расположено в принятой последовательности технологических операций.)

4 ГАЦ – гибкий автоматизированный цех

(Гибкая производственная система, представляющая собой в различных сочетаниях совокупность гибких автоматизированных линий, роботизированных технологических комплексов, гибких автоматизированных участков, роботизированных технологических участков для изготовления изделий заданной номенклатуры.)

5 ГАЗ – гибкий автоматизированный завод.

(Гибкая производственная система, представляющая собой совокупность ГАЦ.)

По гибкости ГПС делятся на системы:

а) высокой гибкости (у которых номенклатура продукции, приведенная на один обрабатывающий модуль, превышает 100 наименований.)

б) средней гибкости – (номенклатура продукции, приведенная на один модуль, 20 – 100 наименований.)

в) малой гибкости – (номенклатура – до 20 наименований;)

По комплексности:

-операционная (выполняет одну или несколько технологических операций изготовления изделия)

-предметная (изготавливает отдельные детали сборочных единиц)

-узловая (изготавливает комплекты деталей сборочных единиц и осуществляет сборку узлов)

По уровню автоматизации:

1 уровень– автоматизированная переналадка при изготовлении освоенных изделий,

2 уровень– автоматическая переналадка при изготовлении освоенных изделий,

3 уровень– автоматизированная переналадка при переходе на изготовление новых изделий.

Структура ГПС

В состав ГПС входят:

1 технологическое оборудование (ТО)

2 автоматизированная транспортно-складская система (АТСС) служит для создания запаса деталей на несколько смен, хранения полуфабрикатов, подачи их на рабочие места и выдачи готовых деталей

3 автоматизированная система инструментального обеспечения (АСИО) —следит за состоянием режущего инструмента на станках и осуществляет своевременную замену затупившихся или сломанных инструментов

4 автоматизированная система удаления отходов (АСУО) —обеспечивает полное удаление стружки из зоны обработки и тщательную очистку базовых поверхностей.

5 система автоматизированного контроля (САК)

6 автоматизированная система управления (АСУ)

7 автоматизированная система управления технологическими процессами (АСУ ТП)

8 автоматизированная система научных исследований (АСНИ);

9 система автоматизированного проектирования (САПР);

10 автоматизированная система технологической подготовки производства (АС ТПП);

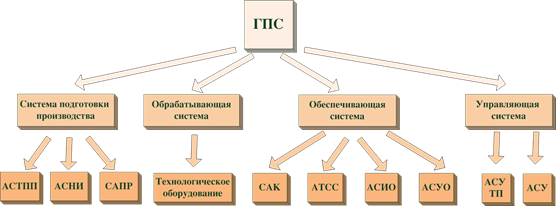

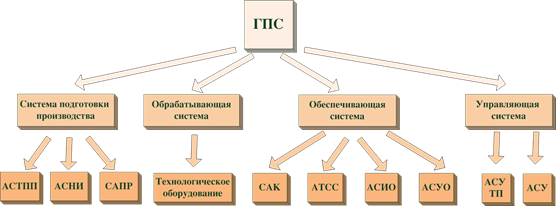

Устанавливают следующий состав частей ГПС, организованных в виде типовых функциональных подсистем:

система подготовки производства;

-обрабатывающая подсистема,

-управляющая подсистема,

обеспечивающая функционирование.

Рисунок— Структура ГПС

Транспортные устройства ГПС

Автоматизированные устройства для транспортирования палет с закрепленными изделиями в ГПС:

тянущие конвейеры — перемещение изделий осуществляется на палетах, закрепленных на несущих плитах;

• ленточные конвейеры — предметы перемещаются одиночно либо в контейнерах, лента опирается на ролики либо плоские беговые дорожки;

• цепные конвейеры;

• роликовые конвейеры— предметы могут перемещаться непосредственно по роликам

• подвесные конвейеры— детали могут перемещаться поодиночке либо в контейнерах с использованием транспортных тележек, подвесных крюков и т.д.;

достоинства: не занимают производственные площади

недостатки: хуже адаптируются к возможным изменениям в составе ГПС, требуют частичного ограждения для соблюдения безопасности работ.

• рельсовые тележки используются в первую очередь в производственных системах с жесткой структурой; тележки перемещаются вдоль прямолинейной трассы между рабочими местами;

достоинства: -более простая системай управления для отслеживания маршрута

- высокая скорость движения и точность позиционирования

недостатки: -рельсовые пути занимают дополнительную производственную площадь и мешают проезду других, например цеховых и заводских, транспортных средств

- Изменение планировки ГПС, обслуживаемых рельсовой тележкой, сложнее, чем для безрельсовых

• безрельсовые тележки (робокары). В простейшем случае перемещение тележки определяется штрих-кодами или магнитными кодами. В определенных местах трассы установлены считывающие устройства, которые управляют функционированием механизмов перемещения тележки. Более современные конструкции тележек обеспечивают сход с трассы движения, самостоятельное движение к определенному месту и возврат на трассу. Управление перемещениями в этом случае осуществляется оптическими, лазерными, индукционными и другими системами;

• краны-штабелеры забирают палеты с входа в магазин и перемещают их в соответствующие ячейки. Загрузка и выгрузка осуществляются с помощью вил-клещей.

Безрельсовые тележки получили наибольшее распространение для перемещения грузов в ГПС.

Устройства приема и выдачи заготовок ГПС

Экономические показатели использования оборудования в значительной мере зависят от времени, необходимого на снятие обрабатываемой заготовки со станка и установку новой. Применение систем автоматизированной загрузки-выгрузки снижает время простоев дорогостоящих станков между циклами обработки заготовок.

Для автоматизации загрузки необходимо автоматизировать три ее элемента:

• захват заготовки и транспортировку ее в зону обработки;

• установку заготовки;

• закрепление заготовки.

Для автоматизации разгрузки необходимо автоматизировать следующие элементы:

• открепление заготовки;

• снятие заготовки с установочных элементов;

• транспортировку заготовки.

Конструкция загрузочных устройств зависит от формы и размеров заготовок и условий производства.

Для обработки тел вращения в условиях ГПС функции загрузки и выгрузки~выполняются:

-специализированным роботом, выполненным как одно целое со станком,

-портальным роботом

-универсальным отдельно стоящим роботом.

Первая разновидность робота обслуживает станок спереди. Универсальный робот также подает детали в зону обработки, находясь спереди станка. Такое решение используется при обработке небольших деталей, поскольку доступ в зону обработки затруднен. Портальные роботы расположены над станком и подают заготовки сверху. Это обеспечивает легкий доступ в зону обработки.

__________________________________________________________________

Раздел 4. Разработка технологических процессов обработки заготовок в условиях гибких производственных систем и на автоматических линиях