Состав и функции бурильной колонны, виды труб и замков, бурильные свечи, соединительные резьбы на них.

Бурильная колонна – непрерывная многозвенная система инструментов, соединяющая наземное буровое оборудование (вертлюг) с долотом на забое скважины.

Состав бурильной колонны

1- вертлюг

2- переводник вертлюга

3- верхний переводник бурильной трубы

4- ведущая труба

5- нижний переводник ведущей трубы

6- предохранительные переводник

7- муфта бурильного замка

8- бурильные трубы

9- ниппель

10- муфта

11, 14- переводники

12, 13- утяжеленные бурильные трубы

Бурильная колонна состоит из:

ведущей трубы;

бурильных труб;

утяжеленных бурильных труб;

вспомогательных элементов.

БК предназначена для следующих целей:

· передачи вращения от ротора к долоту;

· восприятия реактивного момента забойного двигателя;

· подвода бурового раствора к ПРИ и забою скважины;

· создания нагрузки на долото;

· подъема и спуска долота;

· проведения вспомогательных работ (проработка, расширение и промывка скважины, испытание пластов, ловильные работы и т.д.).

Бурильная колонна включает следующие основные элементы сверху вниз: рабочую (ведущую) трубу, бурильные трубы, утяжеленные бурильные трубы (УБТ).

Рабочая труба, обычно квадратного сечения, служит для передачи вращения от ротора к бурильной колонне. Она фиксируется в отверстии ротора квадратными клиньями, вкладышами, в связи с чем вращается совместно со столом ротора и одновременно может перемещаться в осевом направлении по мере углубления забоя скважины.

Соединяется рабочая труба при помощи нижнего переводника с верхней трубой бурильной колонны, а при помощи верхнего переводника - с вращающимся стволом вертлюга - устройством, связывающим нагнетательную линию бурового насоса, подающего промывочный агент, с вращающейся бурильной колонной.

Бурильные трубы многократно соединяются в бурильную колонну по мере проводки ствола скважины. Крупная замковая резьба со значительной конусностью позволяет быстро за несколько оборотов свинчивать и развинчивать трубы, при этом герметичность обеспечивается напряженным контактом торцевых поверхностей замков.

Для проводки стволов нефтегазовых скважин чаще всего используют бурильные трубы диаметром 114, 121, 146 и 168 мм. Их соединяют по две-три штуки в свечи, которые устанавливают вертикально внутри вышки на специальный подсвечник и тем самым значительно ускоряют и облегчают спускоподъемные операции.

Важным элементом бурильной колонны являются утяжеленные бурильные трубы, одна из главных функций которых - создавать осевую нагрузку на долото, не допуская изгиба бурильной колонны. УБТ устанавливают непосредственно над долотом или погруженным двигателем.

Конструкции забойных двигателей – (турбобуры и ВЗД) и их технологические характеристики.

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Турбобур - многоступенчатая гидравлическая турбина. К валу турбины присоединяется долото, каждая ступень состоит из диска и ротора.

Конструкция турбобура

-Корпус

-Турбинный вал

-осевая опора

-статоры

-радиальные опоры

-канал

Осевой и турбинный валы турбобура соединены с помощью резьбы.

Статор жестко соединен с корпусом турбобура. Поток бурового раствора в статоре меняет свое направление и поступает в ротор, отдавая часть мощности на вращение лопастей ротора.

Турбобур устанавливается непосредственно над бурильным элементом (породоразрушающим), из-за этого источником энергии для него является давление потока жидкости. Поток жидкости подается в первую ступень турбобура через бурильную колонну, после чего в статоре формируется направление потока жидкости. Таким образом статор - направляющий аппарат турбины.

Жидкость под действием давления проходит через все ступени турбобура(его турбины), создавая реактивный момент.

Винтовой забойный двигатель — гидравлический забойный двигатель объёмного типа, рабочие органы которого выполнены по схеме планетарного механизма, приводимого в действие за счёт энергии промывочной жидкости.

Ротор (однозаходный или многозаходный винт с числом заходов, на единицу меньшим, чем у винта статора) расположен внутри статора. Под давлением промывочной жидкости ротор, обкатываясь по внутренней поверхности статора, совершает планетарное движение, которое через универсальные шарниры передаётся валу шпинделя, вращающему породоразрушающий инструмент.

Основными элементами винтового двигателя являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Винтовые забойные двигатели предназначены для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин. Так же применяется для разбуривания песчаных пробок, цементных мостов, солевых отложений и тд. Диаметр винтовых забойных двигателей обычно составляет 54-230 мм и применимы в бурении и капитальном ремонте скважин. Винтовые забойные двигатели так же имеют в своем составе: Шарошечные долота, Безопорные долота, Бурильные головки (обеспечивают требуемый зазор между корпусом двигателя и стенками скважин).

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

· Статор двигателя с плоскостями, примыкающими по концам к камерам высокого и низкого давления.

· Ротор-винт, носящий название ведущего, через который крутящий момент передается исполнительному механизму.

· Замыкатели-винты, носящие название ведомых, назначение которых уплотнять двигатель, то есть препятствовать перетеканию жидкости из камеры высокого давления в камеру низкого давления.

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси.

Индикаторная диаграмма

Рабочий цикл поршневого насоса может быть графически описан на бумаге специальным прибором - индикатором. График изменения давления в цилиндре за один полный оборот кривошипа называется индикаторной диаграммой. На рисунке показана такая диаграмма насоса простого действия.

При движении поршня слева направо (процесс всасывания) давление в цилиндре насоса резко падает до давления всасывания Pвс по линии аб. Из-за податливости стенок цилиндра и сжимаемости жидкости линия аб не вертикальна, а слегка наклонена и переходит затем в волнистую линию бв. Далее на всасывающей линии поддерживается постоянное давление и линия вг остается практически горизонтальной на протяжении всего хода всасывания. При обратном движении поршня (ход нагнетания) давление в цилиндре от Pвс поднимается до давления Pнагн по прямой гд, наклон которой влево от вертикали объясняется теми же самыми причинами, что и для линии аб. Начало сжатия жидкости сопровождается колебаниями давления в цилиндре (линия де). В дальнейшем давление Pнагн остается неизменным на протяжении всего хода нагнетания (линия еа). При повторном рабочем цикле этот график будет повторяться.

Неисправности, возникающие в гидравлической части поршневого насоса изменяют характер индикаторной диаграммы. Анализируя различные индикаторные диаграммы с теми или иными аномалиями, можно безошибочно сказать о неисправности насоса.

Устройство и работа

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 1, где от него отделяется жидкая фаза и далее поступает в абсорбер 2, где он осушается, контактируя с раствором концентрированного гликоля.

Осушенный газ, пройдя фильтр для улавливания мелкодисперсного гликоля 10, поступает в магистральный газопровод или подается потребителю.

В схему входит колонна регенерации насыщенного гликоля 3, а также теплообменники 5, 6, 7, насосы 11, 12 и емкостное оборудование 8, 9.

Устройство и работа

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 4, где от него отделяется жидкая фаза, далее влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента – твердого вещества, поглощающего пары воды.

Далее осушенный газ, пройдя фильтр 7 для улавливания уносимых частичек адсорбента, поступает в магистральный газопровод или подается потребителю.

Процесс осушки газа осуществляется в течение определенного (12…16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого из газовой сети отбирается сухой газ и направляется в подогреватель 2, где он нагревается до температуры 180…200°С.

Далее газ подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 8.

Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6…7 ч. После этого в течение около 8 ч адсорбер остывает.

Принципиальная схема установки адсорбционной осушки газа

Двухколонная установка

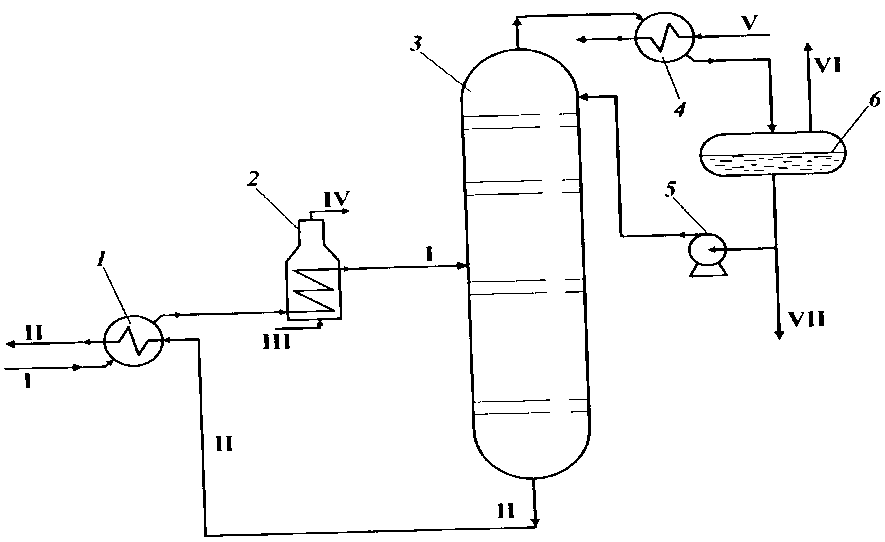

Рисунок – Двухколонная установка стабилизации

Основные элементы: 1, 5 – теплообменники; 2, 6 – ректификационные колонны; 3, 7 – конденсаторы-холодильники; 4, 8 – газосепараторы; 9 – подогреватели.

Выходы и входы установки: I – исходная нефть; II – стабильная нефть; III – стабильный газовый бензин; IV – сухой газ; V – сжиженная газ (пропан-бутановая фракция).

Работа самих колонн аналогична работе сепараторов. Нестабильную нефть (I) после предварительного нагрева в теплообменнике (1) до температуры около 60 градусов, подают на вход первой стабилизационной колонны (2). В первой колонне поддерживается избыточное давление от 0,2 до 0,4 МПа водой или воздухом, с целью создания лучших условий для конденсации паров бензина. Температуру низа первой колонны поддерживают в пределах 130...150 градусов с помощью циркуляции части стабильной нефти (II), нагретой в подогреватели (9). Стабильную нефть (II), выводимую через нижнюю линию после охлаждения в теплообменнике и холодильнике, направляют в резервуары и далее транспортируют на НПЗ. Легкие фракции нефти, выводимые с верха, охлаждают в конденсаторе-холодильнике (3) и подают в газосепаратор (4). После сепарации получают сухой газ, состоящий из метана и этана (IV). Кроме того, после сепарации получают сконденсированный бензин (выводимый снизу сепаратора (4)), который после нагрева в теплообменнике направляется в колонну два (6) для стабилизации.

Давление во второй колонне поддерживают в пределах 1,3…1,5 МПа (то есть выше, чем в колонне один (2), поскольку здесь требуется конденсировать не сам бензин, а жирный газ, состоящий в основном из пропана и части бутана). Температуру низа регулируют в пределах 130...160 градусов рециркуляцией части стабилизированного бензина (III) через подогреватель (9), т.е. нагрев низа осуществляется по такой же схеме, как и в первой колонне. Требуемую температуру верха (40...50 градусов) обеспечивают подачей части сжиженного газа в виде холодного орошения колонны. С верха выводят газ, тяжелую часть которого (пропан и бутан) конденсируют в конденсаторе-холодильнике (7) и отделяют в газосепараторе (8) от не сконденсировавшейся сухой части. В результате получаем сухой газ и сжиженный газ. Сжиженный газ (конденсат) (V) выводят с установки и транспортируют на ГПЗ. Часть сжижиного газа используется для орошения в колонне (6). Стабильный бензин (III), выводимый с низа второй колонны (6), смешивают со стабилизированной нефтью (II) и направляют на НПЗ.

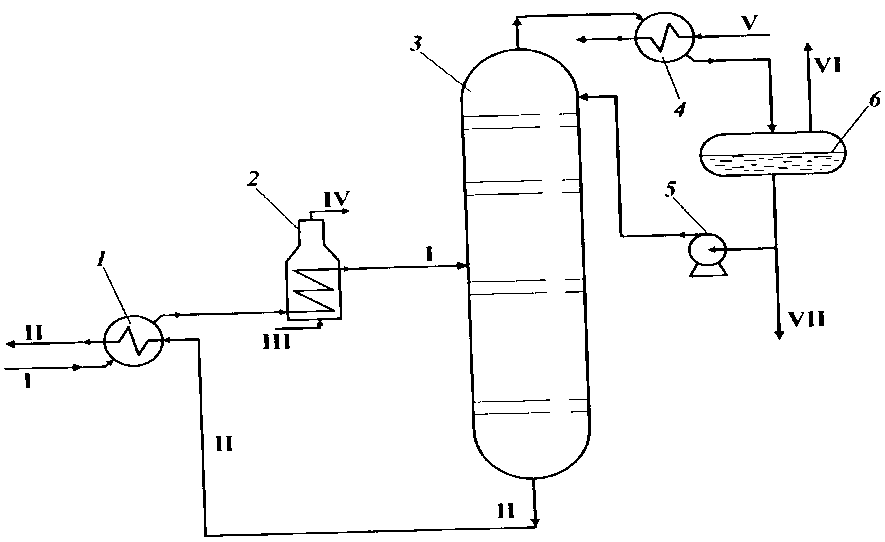

Одноколонная установка

Работа одноколонной установки аналогично работе одной из колонн предыдущего устройства.

Нестабильная (сырая) нефть (I) предварительно подогревается в теплообменнике (1) потоком уходящей с установки стабильной нефти (II). Затем нефть дополнительно нагревают в печи (2). Нагретая нефть поступает через линию (1) в колонну стабилизатор (3). Легкие углеводороды, выходящие с верха колонны, конденсируются в холодильнике (4) и собираются в емкости (6), откуда частично поступают на ГПЗ (VIII). Часть сниженного газа поступает через насос (5) в верхнюю часть колонны и используется как орошение для снижения потерь легких углеводородов. Стабильная нефть (II) из колонны (3) проходит теплообменник (1), где отдает тепло поступающей на установку сырой нефти (I), и направляется на НПЗ.

Состав и функции бурильной колонны, виды труб и замков, бурильные свечи, соединительные резьбы на них.

Бурильная колонна – непрерывная многозвенная система инструментов, соединяющая наземное буровое оборудование (вертлюг) с долотом на забое скважины.

Состав бурильной колонны

1- вертлюг

2- переводник вертлюга

3- верхний переводник бурильной трубы

4- ведущая труба

5- нижний переводник ведущей трубы

6- предохранительные переводник

7- муфта бурильного замка

8- бурильные трубы

9- ниппель

10- муфта

11, 14- переводники

12, 13- утяжеленные бурильные трубы

Бурильная колонна состоит из:

ведущей трубы;

бурильных труб;

утяжеленных бурильных труб;

вспомогательных элементов.

БК предназначена для следующих целей:

· передачи вращения от ротора к долоту;

· восприятия реактивного момента забойного двигателя;

· подвода бурового раствора к ПРИ и забою скважины;

· создания нагрузки на долото;

· подъема и спуска долота;

· проведения вспомогательных работ (проработка, расширение и промывка скважины, испытание пластов, ловильные работы и т.д.).

Бурильная колонна включает следующие основные элементы сверху вниз: рабочую (ведущую) трубу, бурильные трубы, утяжеленные бурильные трубы (УБТ).

Рабочая труба, обычно квадратного сечения, служит для передачи вращения от ротора к бурильной колонне. Она фиксируется в отверстии ротора квадратными клиньями, вкладышами, в связи с чем вращается совместно со столом ротора и одновременно может перемещаться в осевом направлении по мере углубления забоя скважины.

Соединяется рабочая труба при помощи нижнего переводника с верхней трубой бурильной колонны, а при помощи верхнего переводника - с вращающимся стволом вертлюга - устройством, связывающим нагнетательную линию бурового насоса, подающего промывочный агент, с вращающейся бурильной колонной.

Бурильные трубы многократно соединяются в бурильную колонну по мере проводки ствола скважины. Крупная замковая резьба со значительной конусностью позволяет быстро за несколько оборотов свинчивать и развинчивать трубы, при этом герметичность обеспечивается напряженным контактом торцевых поверхностей замков.

Для проводки стволов нефтегазовых скважин чаще всего используют бурильные трубы диаметром 114, 121, 146 и 168 мм. Их соединяют по две-три штуки в свечи, которые устанавливают вертикально внутри вышки на специальный подсвечник и тем самым значительно ускоряют и облегчают спускоподъемные операции.

Важным элементом бурильной колонны являются утяжеленные бурильные трубы, одна из главных функций которых - создавать осевую нагрузку на долото, не допуская изгиба бурильной колонны. УБТ устанавливают непосредственно над долотом или погруженным двигателем.