ЛАЗЕРНАЯ ГРАВИРОВКА (МАРКИРОВКА)

Гравировка изделий из различных металлов

Современное оборудование позволяет перемещать лазерный луч со скоростью более двух метров в минуту и обеспечивать графическое разрешение на металле до 10–15 линий на миллиметр. Технология позволяет наносить практически любую графическую информацию (рисунки, надписи, вензеля, логотипы) на широкий спектр ювелирной, сувенирной или представительской продукции: кольца, браслеты, бирки, брелоки, зажигалки, ручки, часы из различных металлов, в том числе благородных, из пластика, дерева, мрамора, стекла. Кроме того, современный уровень лазерных технологий позволяет выполнять внутреннюю объёмную обработку прозрачных сред и изготавливать высококачественные изображения внутри блоков из стекла и других прозрачных материалов. Нанесённые лазером изображения не стираются и не смываются, так как они составляют единое целое с материалом, на который нанесены, и также долговечны (рис. 6.3).

Глубокая гравировка с наружной и внутренней стороны кольца (титан)

Глубокая гравировка с наружной и внутренней стороны кольца (титан)

|  Глубокая гравировка с наружной

стороны кольца (серебро)

Глубокая гравировка с наружной

стороны кольца (серебро)

|

Гравировка на серьгах

(золото толщиной 0,2 мм)

Гравировка на серьгах

(золото толщиной 0,2 мм)

|  Гравировка с наружной стороны кольца (золото)

Гравировка с наружной стороны кольца (золото)

|

Гравировка на внутренней стороне кольца (серебро)

Гравировка на внутренней стороне кольца (серебро)

|  Гравировка на замке для наручных часов (нержавеющая сталь)

Гравировка на замке для наручных часов (нержавеющая сталь)

|

Рис. 6.3. Примеры лазерной гравировки на изделиях из различных металлов

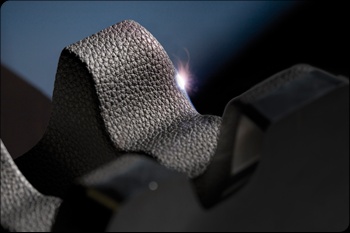

Также интересным применением технологии лазерной гравировки является нанесение различных логотипов, вензелей владельцев, товарных марок и знаков на крышки часов (рис. 6.4), элементы столовой посуды, как из драгоценных, так и недрагоценных металлов, например, для обозначения «нерж» на клинках ножей (рис. 6.5).

| Рис. 6.4. Лазерная гравировка

на крышке наручных часов

из нержавеющей стали

|

|

Рис. 6.5. Гравировка столовых приборов

Высокое разрешение (тонкие линии), точность (менее 5×10–6 м) и повторяемость графического рисунка на металле позволяет эффективно применять лазерную маркировку для разметки изделий под дальнейшую ручную гравировку, например, при изготовлении памятных знаков, медалей или инструмента для их производства. Широкий диапазон режимов обработки на лазерных станках позволяет точно дозировать энергию лазерного излучения, что, в свою очередь, обеспечивает возможность высокоточной обработки двухслойных материалов, например, ювелирных изделий из недрагоценных металлов, предварительно покрытых лаком. Удаление лака под воздействием лазерного излучения без нарушения геометрических параметров поверхности металла позволяет проводить в последующем гальваническое осаждение драгоценного металла локально на вскрытые участки и получать необычные изделия с практически любым графическим изображением.

Декорирующая гравировка

Обычно производится для изготовления типичных орнаментов на серьгах, браслетах, колье с использованием метода сатинирования. Этот же метод используется для выделения на светлом фоне рисунка, например, на медали (рис. 6.18).

| Рис. 6.18. Золотая медаль с лазерным декором

|

|

Весьма интересные эффекты получаются на многоцветных поверхностях из драгоценного металла, изготовленных при помощи либо вальцов, либо гальванических покрытий. Устранение блеска в отдельных областях поверхности, благодаря контрасту, создаёт «разницу в цвете» (рис. 6.19, 6.20).

| Рис. 6.19. Золотая серьга 14К

с лазерным декором

|

Рис. 6.20. Многоцветные золотые колье с лазерным декором

Маркировка бриллиантов

Современное развитие лазерной техники и совершенствование параметров лазерного излучения, разработка принципиально новых лазерных излучателей открыло возможности маркирования бриллиантов. По сообщениям в журнале «Ювелирное обозрение» американский институт геммологии с целью улучшения характеристик рынка бриллиантов приступил к лазерному маркированию бриллиантов весом от 0,99 карат. Аналогичные работы проводятся и в России. Так на рис. 6.24 приведён пример нанесения изображения на синтетический алмаз, который по физико-химическим свойствам очень близок к натуральному камню и является хорошим модельным материалом для исследования технологического процесса маркировки бриллиантов. Поскольку размер хорошо идентифицируемых знаков на приведённом рисунке составляет около 125×10–6 м, то открывается возможность маркировки по рундисту бриллиантов от 0,2 карат, так как размер рундиста при этом составляет около 200×10–6 м.

| Рис. 6.24. Внешний вид

маркировки

синтетического алмаза

|

Клеймение

Клеймение является разновидностью лазерной маркировки, когда изображение формируется на металле в результате проецирования предварительно созданного рисунка лазерным лучом. Такой метод позволяет легко получать на металле клейма небольших размеров и применяется для постановки именников предприятия-изготовителя изделия и пробирных клейм. Высокое разрешение позволяет получать изображения с высокой степенью защиты от воспроизведения (подделки).

Клеймо на изделии одновременно является знаком его качества. Лазерная технология нанесения клейма не приводит к потере качества изделий, не требует операций заправки клейма, обладает высокой производительностью и эргономичностью. Особенно эффективно применение лазерного клеймения на легковесные и тонкостенные изделия из драгоценных металлов.

Все больший круг ювелирных компаний использует лазерное клеймение не просто как дополнительную защиту (сертификационный номер), но и как некоторый творческий элемент украшения: логотип компании и индивидуальные надписи по просьбе заказчиков изделий.

К недостаткам лазерного клеймения можно отнести относительно небольшую глубину формирования рисунка клейма, особенно при экономии мощности лазерного излучения. Это при проведении последующих финишных операций, которые часто необходимы после прохождения пробирного надзора и простановки клейм, особенно при использовании турбогалтовочных операций, может приводить к утере клейм.

Используемое оборудование

Главными параметрами, на которые стоит обращать внимание при выборе лазерной установки, являются размер рабочей зоны и мощность установленного источника излучения. Чем больше размер рабочей зоны, тем более крупную заготовку можно обрабатывать; чем больше мощность лазера, тем выше скорость нанесения гравировки и тем шире спектр обрабатываемых материалов.

Современные конструкции систем лазерной маркировки высокоэффективны, компакты, надёжны и легко интегрируются в любой технологический процесс. Примером такого станка может служить система прецизионной лазерной маркировки «МиниМаркер»® отечественного производства, внешний вид которой представлен на рис. 6.25.

Система «МиниМаркер»® выполнена на базе волоконного лазера производства НПО «ИРЭ–Полюс» (входит в состав международной группы IPG), при работе не требует расходных материалов, обладает стабильностью параметров лазерного излучения, а также скоростью перемещения лазерного луча до 8,7 м/с с точностью ±2,5×10–6 м. Современные системы лазерной маркировки отвечают самым высоким требованиям и могут эффективно использоваться в любых отраслях промышленности.

Рис. 6.25. Внешний вид системы прецизионной лазерной маркировки

«МиниМаркер»®

Компактная настольная установка для лазерной гравировки «Nautilus» (Германия) (рис. 6.26) позволяет производить гравировку на глубину до 1 мм.

Технические характеристики установки «Nautilus»:

- размеры установки – 690×390×630 мм;

- тип лазера / длина волны – твёрдотельный / 1064×10–9 м;

- диаметр луча лазера – 650×10–9 м;

- рабочая зона / разрешение – 70×70 мм / 725 dpi;

- частота – 50–100 кГц;

- электропитание – 230 В / 16А / 50–60 Гц;

- вес установки – 43 кг.

| Рис. 6.26. Настольная

установка

для лазерной гравировки

«Nautilus» (Германия)

|

Компания ЗАО НИИ ЭСТО, г. Зеленоград, выпускает комплексы, позволяющие выполнять гравировку различных материалов, в том числе и цветную гравировку поверхности ряда металлов и сплавов (рис. 6.27).

| Рис. 6.27. Лазерный

комплекс

маркировки

и микрообработки

МЛП2 3D–Turbo

|

|

Лазерные комплексы МЛП2 3D–Turbo на основе волоконных лазеров с автоматизированной четырёхкоординатной системой позиционирования предназначены для прецизионной лазерной маркировки и микрообработки разнообразной продукции в промышленном производстве, рекламном бизнесе, при производстве ювелирных изделий (таблица 6.3).

Реализуемые технологии:

- поверхностная маркировка;

- глубокая гравировка (микрофрезерование);

- резка тонких материалов (например, стали, кремния, золота, серебра);

- обработка тонкоплёночных материалов.

Обрабатываемые материалы: сталь, алюминий, титан, медные сплавы, латунь, золото, серебро, окрашенные металлические поверхности, керамика, пластмассы, поликарбонат, полупроводники, этикеточная фольга, некоторые виды бумаги и картона, акрил и др.

Таблица 6.3

Основные технические характеристики комплекса МЛП2 3D–Turbo

| Тип лазера

| Иттербиевый волоконный

|

| Длина волны излучения, мкм

| 1,02–1,07

|

| Частота повторения импульса, кГц

| 20–100

|

| Максимальная энергия импульса, мДж

| 0,5

|

| Длительность импульса, мкс

| 0,05–0,08

|

| Средняя мощность излучения, Вт

| 10, 20, 50

|

| Гальваносканер:

Точность позиционирования, мкм

Базовый вариант размеров поля маркировки, мм

|

<3

110×110

|

| Координатные столы:

Перемещения изделия по оси по X, мм

Перемещения маркирующего модуля

по оси по Y, мм

Перемещения изделия по оси по Z, мм

Перемещения изделия по оси Z, мм

Точность позиционирования, мкм

|

400

300

250

250

20

|

| Оптическая система

| Широкоаппретурный

объектив

|

| Скорость маркировки (гравировки), мм/сек

| до 2000–3000

|

| Сеть, В

| Однофазная, 220

|

| Мощность потребления, кВт,

| не более 0,7–1,5 (в зависимости от мощности лазера и характеристик опций)

|

Станки для глубокой лазерной 3D -обработки и нанесения текстур швейцарской компании Georg Fischer (бывшая GF AgieCharmilles)

Станки для лазерной абляции швейцарской компании Georg Fischer предназначены для глубокой, в том числе 3D, гравировки и нанесения сложных текстур на пресс-формах упаковочной, автомобильной, авиационной, ювелирной промышленности, электродах электроэрозионных станков, при производстве автошин, а также на роликах тиснения.

Рис. 6.28. Примеры текстур на поверхности металла, изготовленных на

станках для лазерной абляции швейцарской компании Georg Fischer

Особенности:

- глубина и форма рисунка практически не ограничены;

- не требует расходных материалов, инструмента и быстроизнашиваемых частей;

- метод существенно точнее, быстрее, и экологичнее, чем химическое травление и фрезерование;

- абсолютная повторяемость, благодаря полностью цифровому процессу;

- всё необходимое программное обеспечение в комплекте; станок полностью повторяет на детали то, что показывает на экране;

- массивная виброгасящая станина из чугуна Meehanite® от фрезерного станка Mikron.

| Марка станка

| Габариты станка, мм (ш×г×в)

| Перемещение по осям X, Y, Z, мм

|

| LASER 600

| 2050×2280×2770

| 580×405×825

|

| LASER 1000

| 2240×2605×2845

| 995×550×845

|

| LASER 1200

| 2240×3395×2930

| 1200×900×1200

|

| LASER 4000

| 8500×8900×5250

| 4000×3000×1500

|

ЛАЗЕРНАЯ ГРАВИРОВКА (МАРКИРОВКА)

Технологические особенности лазерной гравировки

Технология лазерной гравировки основана на удалении поверхностных слоёв либо изменении их цвета или структуры под действием лазерного излучения. В месте воздействия луча на поверхность изделия происходит испарение небольшой части материала. Благодаря высокой точности лазерной маркировки (толщина линии (50–100)×10–6 м) можно наносить достаточно сложные изображения. Установки для лазерной маркировки управляются с обычного компьютера с возможностью импорта изображений из стандартных редакторов векторной графики.

На сегодняшний день, несмотря на то, что изобретено огромное количество лазеров, фактически в промышленности для обработки материалов используются только два типа лазерных излучателей – газовые на молекулах СО2 с длиной волны 10,6×10–6 м и твёрдотельные на различных атомах редкоземельных элементов с длиной волны 1,06×10–6 м. Излучение СО2 –лазеров гораздо труднее поддаётся временному и пространственному преобразованию, чем излучение твёрдотельных лазеров. Это обуславливает применение в основном непрерывных и импульсных СО2 –излучателей, а также непрерывных твёрдотельных излучателей для лазерной маркировки. Успехи развития полупроводниковых и волоконных технологий привели в последнее время к существенным изменениям в производстве твёрдотельных лазеров и появлению компактных, высоконадежных волоконных лазерных излучателей с диодной накачкой. Волоконные лазеры обладают минимальными массогабаритными характеристиками, отличаются высокой надёжностью и имеют уникальные пространственно-временные параметры излучения.

Поскольку различные материалы – металлы и их сплавы, пластмассы, резина, дерево и другие материалы – по разному поглощают излучение (например, стекло прозрачно для излучения с длиной волны 1,06×10–6 м и полностью поглощает излучение с длиной волны 10,6×10–6 м), то для эффективной маркировки материала необходимо соответственно выбирать тот или иной тип излучателя. При этом некоторые материалы, например поликарбонатные пластики, взаимодействуют с обеими длинами волн и, соответственно, хорошо обрабатываются обоими типами лазеров.

Сфокусированный луч с высокой плотностью лазерного излучения локально нагревает материал, что приводит к его испарению или изменению его цвета в месте обработки. Таким образом, возникает определённый рельеф на поверхности материала, глубина которого зависит от времени обработки и мощности лазера. Кроме того, лазерная гравировка позволяет изменять цвет материала, то есть получать цветное изображение на поверхности с помощью цветов побежалости на нержавеющей стали и титане.

Под воздействием сфокусированного лазерного излучения материал модифицируется (нагревается, плавится, испаряется и т.д.), и в зоне взаимодействия образуется структура, воспринимаемая как графическая точка. Комбинация таких точек при лазерной маркировке позволяет получать любые графические символы и образы. Для создания любой графической информации необходимо управлять точкой взаимодействия излучения с материалом в пространстве (перемещение) и времени (включение–выключение). С этой целью используются различные типы развёртки лазерного луча, наиболее важными из которых являются сканаторная и плоттерная (рис. 6.1). Существуют также другие способы развертки излучения, однако все они чрезвычайно экзотичны и какого-либо реального промышленного применения не имеют.

Рис. 6.1. Сканаторная и плоттерная системы перемещения луча

в плоскости маркировки

Лазерную гравировку (маркировку) по методу формирования изображения можно разделить на растровую и векторную (контурную) (рис. 6.2). При растровой маркировке изображение формируется путём нанесения последовательных линий (строк), состоящих из точек, когда можно получить практически фотографическое изображение. При векторной – путём контурной его обводки тонкими линиями. Естественно, может быть комбинация этих методов. Таким образом, возможно наносить любую информацию: цифробуквенную, графическую, символьную, кодовую и др.

Рис. 6.2. Способы формирования изображений при лазерной маркировке

Преимущества лазерной гравировки:

- бесконтактность – износ и повреждения изделия отсутствуют;

- практически полное отсутствие нагрева в процессе гравировки;

- высокая скорость гравировки;

- нанесение изображения на собранные изделия без их разборки;

- возможность нанесения текстов или рисунков на предметы любой конфигурации;

- получение изображения с высокой разрешающей способностью;

- идентичность изображения при его тиражировании;

- стойкость и долговечность изображения;

- эстетичность и любая сложность изображения;

- отсутствие необходимости в финишной обработке.

Глубокая гравировка с наружной и внутренней стороны кольца (титан)

Глубокая гравировка с наружной и внутренней стороны кольца (титан)

Глубокая гравировка с наружной

стороны кольца (серебро)

Глубокая гравировка с наружной

стороны кольца (серебро)

Гравировка на серьгах

(золото толщиной 0,2 мм)

Гравировка на серьгах

(золото толщиной 0,2 мм)

Гравировка с наружной стороны кольца (золото)

Гравировка с наружной стороны кольца (золото)

Гравировка на внутренней стороне кольца (серебро)

Гравировка на внутренней стороне кольца (серебро)

Гравировка на замке для наручных часов (нержавеющая сталь)

Гравировка на замке для наручных часов (нержавеющая сталь)