ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ

СВЕРЛИЛЬНЫХ СТАНКОВ С ЧПУ

Методические указания к практическим занятиям

по дисциплинам «Станки с ЧПУ»,

«Управление в автоматизированном производстве»

для студентов направления 15.03.04

Одобрено УМКН 15.03.04

Саратов 2018

Цель работы: получение практических навыков по созданию управляющих программ для станков с числовым программным управлением.

ТИПОВЫЕ ПЕРЕХОДЫ ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ

1. Центрование выполняется специальным центровым инструментом,

сверлом или конусной зенковкой.

2. Черновая обработка отверстия. Выполняется за один или несколько проходов сверлами, зенкерами, резцами и фрезами.

3. Обработка торца отверстия. Выполняется прямой зенковкой с направляющей цапфой, фрезой, резцами.

4. Коническое зенкерование. Выполняется специальным коническим зенкером.

5. Прямое зенкование. Этот переход может выполняться прямой зенковкой с направляющей цапфой, зенкером для глухих отверстий или резцом для глухих отверстий на борштанге и суппорте.

6. Коническое зенкование - переход для обработки фасок, выполняемый конусной зенковкой, сверлом или резцом.

7. Резьбонарезание. Выполняется метчиками для сквозных и глухих отверстий.

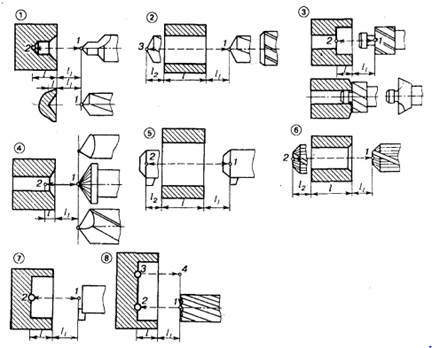

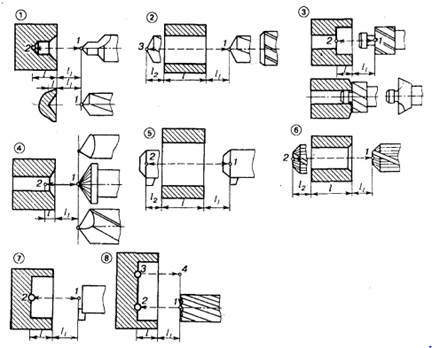

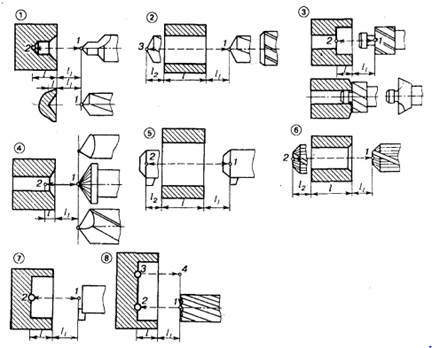

Рис.1. Типовые переходы обработки отверстий:

1- центрование центровочным или спиральным сверлом; 2 -сверление, зенкерование, развертывание; 3 - зенкерование донным зенкером, цекование, 4 - зенкование фаски конусной зенковкой, сверлом или резцом; 5 - растачивание; 6- нарезание резьбы; 7- растачивание глухого отверстия; 8 - фрезерование отверстия концевой фрезой; l1 - недоход, l2 - перебег, l - глубина отверстия

ПРОЕКТИРОВАНИЕ ОПЕРАЦИЙ С ИСПОЛЬЗОВАНИЕМ СТЕРЖНЕВОГО ИНСТРУМЕНТА

Схема переходов при обработке отверстия может быть следующей. Переход центрования назначают во всех случаях, когда надо выполнить отверстие в сплошном материале. Исключение составляют короткие отверстия 13-го квалитета с диаметром менее 25 мм. Отверстия 13-го квалитета и ниже с параметром шероховатости поверхности по диаметру Rа > 5 мкм могут быть получены сверлением, кроме отверстий, имеющих плоское дно и поэтому требующих зенкерования. Для получения отверстия 11-го квалитета необходим чистовой проход зенкером, диаметр которого равен окончательному размеру отверстия. Если требуется получить отверстия 7-10-го квалитетов, чистовой переход выполняют разверткой соответствующего квалитета, диаметр и поле допуска которой равны соответствующим параметрам отверстия. Перед развертыванием отверстия зенкуют.

Проектирование операций обработки отверстия на станках с ЧПУ

сверлильно-расточной группы включает в себя назначение последовательности обхода отверстий инструментами. Последовательность обхода зависит от того, как строятся операции (переходы) - последовательно или параллельно. При параллельном методе каждый инструмент обходит все отверстия, подлежащие обработке этим инструментом, а затем его меняют и цикл повторяется. Последовательный метод отличается тем, что каждое отверстие обрабатывают всеми необходимыми инструментами, а затем после изменения позиции обрабатывают следующее отверстие.

В большинстве случаев выбор метода обработки связан с выполнением условия минимизации времени холостых перемещений. Исключение составляют те случаи, когда метод определяется технологическими условиями обработки. Например, при обработке отверстий 7-9-го квалитетов или отверстий с жесткими допусками на межцентровое расстояние (менее 0,2 мм) целесообразно первые переходы (центрование, сверление, зенкерование) выполнять параллельно, а заключительные переходы - последовательно, без перемещения детали.

МЕТОДИКА ПРОГРАММИРОВАНИЯ

СВЕРЛИЛЬНЫХ ОПЕРАЦИЙ

Выбор типовых переходов

До расчета траектории инструментов при обработке отверстий определяют состав переходов для каждого отверстия и их последовательность. Строят схемы осевых перемещении инструментов относительно опорных точек (центров отверстий) и назначают режим резания.

Например, предварительный состав типовых переходов для обработки

отверстий 1- 6 в детали типа «крышка» может быть принят следующим:

центрование, сверление нарезание резьбыи развертывание. В связи с этим выбранный инструмент Т01-Т06 может быть размещен в гнездах шестипозиционной револьверной головки сверлильного станка.

Состав инструментальной наладки: (по гнездам): 1) Т01 – сверло

(2φ =180°) диаметром 16 мм; 2) Т02 - сверло диаметром 9,9 мм; 3)Т03- развертка диаметром 10Н8; 4) Т04 - сверло диаметром 5 мм; 5)Т05 - метчик М6; 6)Т06 - сверло диаметром 22 мм.

Общая последовательность переходов такова: центрование с зенкованием отверстий 1 -5, сверление и развертывание отверстий 1 и 2, сверление отверстий 3 - 5 и нарезание в них резьбы, сверление отверстия 6.

Рис. 3. Типовые переходы работы инструмента при обработке отверстий

в детали типа «крышка»

Схемы осевых перемещений для расчета опорных точек траектории инструментов при обработке отверстий 1 - 6 приведены на рис. 3. На этих схемах цифрами 1 - 3 показаны последовательности опорных точек траектории инструментов, стрелками - направления рабочих (lP) и холостых (lX) ходов и направления вращения шпинделя. Знаком х обозначен выстой (пауза) инструмента.

Кодирование информации

В общем случае кодирование информации УП для сверлильных станков сводится к кодированию процесса замены инструмента, кодированию перемещений (позиционирования) инструмента от одной опорной точки (центра отверстия) к другой и введению в действие циклов обработки отверстий в моменты, когда инструмент располагается над требуемой точкой. Конкретная методика кодирования определяется моделью УЧПУ и ее возможностями. Рассмотрим общие положения.

Режимы движения и позиционирования задают с помощью подготовительных функций кода ISO-7bit G60 - G69 (Приложения 1, 2). Согласно такой функции, УЧПУ обеспечивает соответствующий характер подхода инструмента к заданной точке и остановку его в конкретной зоне, которая и определяет точность позиционирования. В общем случае функции G60 - G64 задают позиционирование с ускоренного хода, a G65 - G69 - с рабочей подачи. Эти функции используют, если, например, на станках рассматриваемого типа выполняется операция прямоугольного формообразования, в частности, фрезерование. Из рассмотренных функций наиболее часто применяют G60 (точное позиционирование со стороны движения) и G62 (позиционирование с ускоренного хода - грубое позиционирование).

При точном позиционировании обеспечивается ступенчатое снижение скорости движения: от ускоренной до минимальной скорости подхода к заданной точке. При грубом позиционировании происходит отключение подачи ускоренного хода в зоне остановки, в результате чего возможен или перебег, или недобег.

Например, если необходимо последовательно позиционировать инструмент от точки к точке, записывают:

N{i} G90 G60 Х(Х1) Y(Y1) LF

N{i+1} X(X2) Y(Y2) LF

N{i+2} X(X3) Y(Y3) LF

ОПЕРАЦИЙ СО СМЕЩЕНИЕМ НУЛЯ

Программирование становится значительно проще, если использовать возможности УЧПУ по смещению нуля и вводить коррекцию на инструмент в период наладки станка исходя из действительного его вылета. Это не только облегчает кодирование информации, но и в значительной мере упрощает составление РТК: нет необходимости задаваться вылетом инструментов, не нужен пересчет координат точек из системы координат детали в систему координат станка и т.д. Все это объясняется тем, что нуль станка смещается в начало координат детали (из точки М в точку W ) и отсчет программируемых перемещений в процессе отработки УП ведется от точки W, т.е. так, как это задано на чертеже детали. Кроме того, при настройке станка вылет l каждого инструмента вводится (с обратным знаком) в корректор этого инструмента. Инструмент доводят до касания своей вершиной Р с верхней плоскостью заготовки, установленной в приспособлении. На табло, предназначенном для индикации перемещения по оси Z, высвечиваются цифры, определяющие расстояние от плоскости нового нуля до базовой точки шпинделя, т.е. величина zWN = l. А это и есть действительный вылет инструмента (например, для сверла диаметром 16 мм он равен 170 мм). Если теперь на корректоре инструмента набрать величину zWN = l (170 мм), то на табло индикации по оси Z будут нулевые показания, т.е. базовая точка N совместится с вершиной Р инструмента. Подобную настройку проводят для каждого инструмента, и значения соответствующих вылетов набирают на соответствующих корректорах. Таким образом, для всего набора инструментов на данную операцию справедливо положение: при нахождении вершины инструмента в плоскости нового нуля табло индикации по оси Z показывает нули.

Пример. Подготовка УП по упрощенной методике.

Приняв во внимание сказанное выше, программу обработки рассматриваемой детали (рис. 2 и рис. 5) можно представить следующим образом:

% LF

N1 G90 G80 Т 0101 LF

N2 F40. S500 М 06 LF

N3 G59 ХЗО. Y85. Z175. LF

В кадрах N1 - N3 задают инструмент Т01 и его корректор (01), условия его работы и указывают на смещение нуля (G59) по трем осям. По этой команде центр координат станка M сместится в центр координат детали W.

N4 GOO G60 Х 20. Y20. LF

N5 G82 R2. Z -6. М08 LF

Сверло Т01 быстро (G00) с точным подходом (G60) к координате позиционируется в положение над точкой 1. В кадре N5 задают постоянный цикл (G82) и значения параметров в соответствии со схемой на рис. 5.4, а. Включается охлаждение (М08), выполняется центрование детали по отв. 1.

N6 Х150. LF

(инструмент позиционируется в положение над точкой 2 и происходит

центрование отверстия 2 по циклу G82, который продолжает действовать; параметры цикла уже были заданы в кадре N5).

N7 Х105. Y40. Z -3.5 LF

В кадре N7 инструмент перемещается в точку 3, где исполняется заданный цикл (G82) с новым значением Z (-3.5).

N8 Х52,5 Y70.31 LF (сверло работает в точке 4)

N9 Y9.69 LF (сверло работает в точке 5)

N10 Х70. Y40. LF (сверло работает в точке 6)

N11 G80 Т0202 LF

Кадр N11 завершает работу сверлом диаметром 16 мм (Т01) и готовит к вводу сверло диаметром 9,9 мм (Т02)с корректором 02.

N12 F100. S710. M06 LF

N13 (GOO) (G60) Х 20. Y 20. LF

Кадры N12 и N13 задают режимы инструмента и установку его в шпиндель (команда М06). Выполнено позиционирование сверла в точку 1 (действуют команды G00 и G60 из кадра 4, которые не отменялись аналогичными).

N14 G83 R2. Z-10. LF

N15 Z-17.5 F80. LF

Кадр N14 указывает постоянный цикл глубокого сверления (G83) и его параметры. Указывать параметр R необходимо, поскольку он определяет точку выхода (на ускоренном ходу) инструмента с позиции замены в рабочую позицию по оси Z. Кадр N15 дополняет кадр N14, указывая координату второго хода с измененной подачей (согласно принятой схеме обработки, подача на втором ходе сверла уменьшается до 80 мм/мин)

Рис. 5. Схема для программирования обработки отверстий в детали типа «крышка»

N16 (G60)(G00) X150. Y20. Z-10. F100. LF

N17 Z-17.5 F80. LF

Кадрами N16 и N17 программируется сверление по циклу G83 отверстия с центром в точке 2.

N18 G80 Т0404 LF

В кадре N18 командой (G80) отменяется цикл G83, готовится к вводу сверло (Т04) с корректором 04 (диаметром 5 мм) и задаются (в кадре N19) режимы его работы и команда (М06) на установку этого инструмента в шпиндель.

N19 F100. S1400 М 06 LF

N20 (G60)(G00) X105. Y40. LF (позиционирование сверла)

N21 G83 R2. Z-9. LF

N22 Z-13.5 F80. LF (обработка отверстия 3)

N23 X52.5Y70.31 Z-9. F100. LF (обработка отверстия 4)

N24 Z-13.5 F80. LF (обработка отверстия 5)

N25 G80 Т0606 LF

Кадры N19-N24 программируют обработку сверлом диаметром 5 мм по циклу G83 отверстий 3, 4, 5. Кадр N25 указывает новый инструмент - сверло диаметром 22 мм с корректором (Т0606).

N26 F60. S335 М06 LF (режимы на сверло Т06 и его установка)

N27 (G60)(G00) X70. Y40. LF (установка сверла над точкой 6)

N28 G81 R2. Z -22. LF (сверление отверстия 6)

N29 G80 Т0303 LF

Вкадре N29 отмена цикла G81 и указывается новый инструмент (развертка диаметром 10Н8) и его корректор (Т0303).

N30 F50. S125 М06 LF (режимы развертывания и установка развертки)

N31 (G60)(G00) X20. Y20. LF (установка развертки над точкой 1)

N32 G89 R2. Z-18. LF

Кадр N32 вводит цикл развертывания (G89) с рабочим ходом R + z, выдержкой в конце рабочего хода и отводом на быстром ходу (см. рис. 3, д).

N33 Х150. LF (инструмент перемещается в точку 2 и выполняет цикл G89)

N34 G80 Т0505 LF

Кадр N34 готовит метчик М6 (Т0505), отменяет цикл G89.

N35 М06 LF (установка инструмента Т05 в шпиндель)

N36 G95 F 0.8 S25 МОЗ LF

В кадре N36 указывается размерность подачи в мм/об (G95) и вращение шпинделя по часовой стрелке (МОЗ), подача (0,8 мм/об) и частота вращения.

N37 G84 R2. Z -17. LF (вводится цикл нарезания резьбы)

N38 (G60)(G00) X105. Y40. LF (нарезание резьбы в точке 3)

N39 Х52.5 Y70.31 LF (нарезание резьбы в точке 4)

N40 Y9.69 LF (нарезание резьбы в точке 5)

N41 G80 G94 G59 Х 0. Y0. Z0. М 09 LF

N42 GOO X0. Y0. Z560. MOO LF

Кадры N35-N40 программируют нарезание резьбы в отверстиях 3-5 в соответствии с постоянным циклом G84. Цикл обеспечивает рабочий ход с рабочей подачей, остановку и реверсивное вращение шпинделя в конечной точке, возврат инструмента с рабочей подачей. Кадр N41 возвращает подаче размерность мм/мин (G94), отменяет цикл G84 (команда G80), отменяет смещение нуля (команда G59 с указанием нулей по осям координат), отключают охлаждение (М09). Кадр N42 выводит шпиндель в нулевую точку станка с координатой z = 560 мм.

ЗАДАНИЕ НА ВЫПОЛНЕНИЕ КУРСОВОЙ РАБОТЫ

Создать управляющую программу для обработки отверстий в детали «крышка» (см. рис. 6, таблица 1).

Рис. 6. Схема для программирования обработки отверстий в детали

Таблица 1

Вар.

Значения координат, мм ( к рис. 6 )

| | a

| b

| c

| d

| e

| f

| g

| m

| l

| k

| p

|

| 1

| 35

| 90

| 180

| 19

| 19

| 152

| 100

| 16.5

| 65.5

| 57.5

| 11

|

| 2

| 40

| 95

| 185

| 18

| 18

| 153

| 102

| 14.5

| 66.5

| 55.5

| 12

|

| 3

| 45

| 100

| 190

| 17

| 17

| 154

| 104

| 15.5

| 68.5

| 53.5

| 13

|

| 4

| 50

| 105

| 195

| 16

| 16

| 155

| 106

| 14.5

| 70.5

| 51.5

| 14

|

| 5

| 55

| 110

| 200

| 15

| 15

| 156

| 103

| 16.5

| 64.5

| 62.5

| 15

|

| 6

| 60

| 115

| 205

| 14

| 14

| 157

| 105

| 15.5

| 65.5

| 61.5

| 16

|

| 7

| 65

| 120

| 210

| 13

| 13

| 158

| 107

| 14.5

| 67.5

| 59.5

| 17

|

| 8

| 70

| 125

| 215

| 12

| 12

| 159

| 109

| 11.5

| 69.5

| 58.5

| 18

|

| 9

| 75

| 130

| 220

| 11

| 11

| 160

| 106

| 15.5

| 65.5

| 63.5

| 19

|

| 10

| 80

| 135

| 225

| 10

| 10

| 161

| 107

| 14.5

| 66.5

| 61.5

| 20

|

| 11

| 75

| 125

| 210

| 12

| 10

| 160

| 108

| 13.5

| 67.5

| 62.5

| 21

|

| 12

| 65

| 115

| 200

| 10

| 12

| 159

| 110

| 12.5

| 68.5

| 60.5

| 22

|

| 13

| 60

| 105

| 180

| 11

| 13

| 158

| 109

| 16.5

| 65.5

| 65.5

| 23

|

| 14

| 55

| 110

| 170

| 13

| 15

| 156

| 110

| 15.5

| 66.5

| 64.5

| 24

|

| 15

| 50

| 100

| 165

| 15

| 17

| 154

| 111

| 13.5

| 68.5

| 63.5

| 25

|

| 16

| 45

| 95

| 160

| 17

| 18

| 153

| 112

| 13.5

| 66.5

| 64.5

| 26

|

| 17

| 40

| 90

| 155

| 18

| 19

| 152

| 113

| 12.5

| 67.5

| 63.5

| 27

|

| 18

| 35

| 85

| 150

| 19

| 20

| 150

| 110

| 17.5

| 64.5

| 69.5

| 28

|

| 19

| 30

| 80

| 145

| 20

| 21

| 149

| 112

| 14.5

| 66.5

| 68.5

| 29

|

| 20

| 25

| 75

| 140

| 22

| 22

| 148

| 115

| 13.5

| 67.5

| 66.5

| 30

|

| 21

| 20

| 70

| 135

| 23

| 23

| 147

| 117

| 10.5

| 69.5

| 64.5

| 31

|

| 22

| 15

| 65

| 130

| 24

| 24

| 146

| 113

| 16.5

| 64.5

| 70.5

| 32

|

| 23

| 10

| 60

| 125

| 25

| 25

| 145

| 115

| 15.5

| 65.5

| 69.5

| 33

|

| 24

| 20

| 50

| 120

| 26

| 26

| 144

| 116

| 14.4

| 66.5

| 68.5

| 34

|

| 25

| 30

| 60

| 115

| 27

| 27

| 143

| 117

| 12

| 68.5

| 67.5

| 35

|

ЛИТЕРАТУРА

1. Серебреницкий П.П. Программирование для автоматизированного оборудования. /П.П. Серебреницкий, А.Г. Схиртладзе; Под ред. Ю.М. Соломенцева.- М.: Высшая шк. 2003. – 592 с.

Приложение 1

Значение подготовительных функций по ГОСТ 20999-83

| Код функции

| Наименование

| Значение

|

| G00

| Быстрое

позиционирование

| Перемещение в запраграммированную точку с максимальной скоростью. Предварительно запраграммированная скорость перемещения игнорируется, но не отменяется.

|

| G01

| Линейная интерполяция

| Вид управления, при котором обеспечивается постоянное отношение между скоростями по осям координат, пропорциональное отношению между расстояниями, на которые должен переместиться исполнительный орган станка по двум и более координатам одновременно.

|

| G02

G03

| Круговая интерполяция

| Вид контурного управления для получения дуги окружности.

|

|

G02

| Круговая интерполяция. Движение по часовой стрелке.

| Движение исполнительного органа направлено по часовой стрелке, если смотреть со стороны положительного направления оси, перпендикулярной к обрабатываемой поверхности.

|

|

G03

| Круговая интерполяция. Движение против часовой стрелки.

| Движение исполнительного органа направлено против часовой стрелки, если смотреть со стороны положительного направления оси, перпендикулярной к обрабатываемой поверхности.

|

| G04

| Пауза

| Указание о временной задержке, значение которой задается в УП.

|

| G06

| Параболическая интерполяция

| Вид контурного управления для получения дуги параболы.

|

|

G08

|

Разгон

| Автоматическое увеличение скорости перемещения в начале движения до запраграммированного значения.

|

|

G09

|

Торможение

| Автоматическое уменьшение скорости перемещения относительно запраграммированной при приближении к запраграммированной точке.

|

| От G17

до G19

| Выбор плоскости

| Задание плоскости таких функций, как круговая интерполяция, коррекция на фрезу и др.

|

|

G41

|

Коррекция на фрезу - левая

| Коррекция на фрезу при контурном управлении. Используется, когда фреза находится слева от обрабатываемой поверхности, если смотреть от фрезы в направлении ее движения относительно заготовки.

|

Продолжение приложения 1

|

G42

|

Коррекция на фрезу - правая

| Коррекция на фрезу при контурном управлении. Используется, когда фреза находится справа от обрабатываемой поверхности, если смотреть от фрезы в направлении ее движения относительно заготовки.

|

|

G43

| Коррекция на положение инструмента - положительная

| Указание, что значение коррекции на положение инструмента необходимо сложить с координатой, заданной в соответствующем

кадре.

|

|

G44

| Коррекция на положение инструмента - отрицательная

| Указание, что значение коррекции на положение инструмента необходимо вычесть из координаты, заданной в соответствующем

кадре.

|

|

G53

| Отмена заданного смещения

| Отмена любой из функций G54,…, G59. Действует только в том кадре, в котором она записана.

|

| От G54

до G59

| Заданное смещение

| Смещение нулевой точки детали относительно исходной точки станка.

|

| G80

| Отмена постоянного цикла

| Функция, которая отменяет любой постоянный цикл.

|

| От G81

до G89

| Постоянные циклы

| -

|

| G90

| Абсолютный размер

| Отсчет перемещения производится относительно выбранной нулевой точки.

|

|

G91

| Размер в приращениях

| Отсчет перемещения производится относительно предыдущей запрограммированной точки.

|

|

G92

| Установка абсолютных накопителей положения

| Изменение состояния абсолютных накопителей положения. При этом движения исполнительных органов не происходит.

|

|

G93

| Скорость подачи в функции, обратной времени

| Указание, что число, следующее за адресом F, равно обратному значению времени в минутах, необходимому для обработки.

|

|

G96

| Постоянная скорость резания

| Указание, что число, следующее за адресом S, равно скорости резания в метрах в минуту. При этом частота вращения шпинделя регулируется для поддержания запраграммированной скорости резания.

|

|

G97

| Обороты в минуту

| Указание, что число, следующее за адресом S, равно скорости шпинделя в оборотах в минуту.

|

Приложение 2

Значение вспомогательных функций по ГОСТ 20999-83

| Код функции

| Наименование

| Значение

|

|

М00

|

Программируемый останов

| Останов без потери информации по окончании обработки соответствующего кадра. После выполнения команд происходит останов шпинделя, охлаждения, подачи.

|

| М01

| Останов с подтверждением

| Функция аналогична М00, но выполняется только при предварительном подтверждении с пульта управления.

|

| М02

|

Конец программы

| Указывает на завершение отработки УП и приводит к останову шпинделя, подачи и выключению охлаждения после выполнения всех команд в кадре. Используется для приведения в исходное состояние УЧПУ и исполнительных органов станка.

|

| М03

| Вращение шпинделя по часовой стрелке

| Включает шпиндель в направлении, при котором, винт с правой нарезкой, закрепленный в шпинделе, входит в заготовку.

|

| М04

| Вращение шпинделя против часовой стрелки

| Включает шпиндель в направлении, при котором, винт с правой нарезкой, закрепленный в шпинделе, выходит из заготовки.

|

| М05

| Останов шпинделя

| Останов шпинделя, выключение охлаждения.

|

| М06

| Смена инструмента

| Команда на смену инструмента вручную или автоматически.

|

| М07

| Включение охлаждения №2

| Включение охлаждения №2 (например, масляным туманом)

|

| М08

| Включение охлаждения №1

| Включение охлаждения №1 (например, технологической жидкостью)

|

| М09

| Отключение охлаждения

| Отменяет М07, М08.

|

| М10

|

Зажим

| Относится к работе с зажимным приспособлением подвижных органов станка.

|

| М11

| Разжим

| То же

|

|

М19

| Останов шпинделя в заданной позиции

| Вызывает останов шпинделя при достижении им определенного углового положения.

|

|

М30

| Конец информации

| Приводит к останову шпинделя, подачи и выключению охлаждения после выполнения всех команд в данном кадре. Используется для установки в исходное состояние УЧПУ и исполнительных органов станка.

|

|

М49

| Отмена ручной коррекции

| Функция, на отмену ручной коррекции скорости подачи и (или) скорости главного движения и о возвращении этих параметров к запраграммированным значениям

|

|

М59

| Постоянная скорость шпинделя

| Поддержание постоянным текущего значения скорости шпинделя независимо от перемещения исполнительных органов станка и задействованной функции G96.

|

ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ

СВЕРЛИЛЬНЫХ СТАНКОВ С ЧПУ

Методические указания к практическим занятиям

по дисциплинам «Станки с ЧПУ»,

«Управление в автоматизированном производстве»

для студентов направления 15.03.04

Одобрено УМКН 15.03.04

Саратов 2018

Цель работы: получение практических навыков по созданию управляющих программ для станков с числовым программным управлением.

ТИПОВЫЕ ПЕРЕХОДЫ ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ

1. Центрование выполняется специальным центровым инструментом,

сверлом или конусной зенковкой.

2. Черновая обработка отверстия. Выполняется за один или несколько проходов сверлами, зенкерами, резцами и фрезами.

3. Обработка торца отверстия. Выполняется прямой зенковкой с направляющей цапфой, фрезой, резцами.

4. Коническое зенкерование. Выполняется специальным коническим зенкером.

5. Прямое зенкование. Этот переход может выполняться прямой зенковкой с направляющей цапфой, зенкером для глухих отверстий или резцом для глухих отверстий на борштанге и суппорте.

6. Коническое зенкование - переход для обработки фасок, выполняемый конусной зенковкой, сверлом или резцом.

7. Резьбонарезание. Выполняется метчиками для сквозных и глухих отверстий.

Рис.1. Типовые переходы обработки отверстий:

1- центрование центровочным или спиральным сверлом; 2 -сверление, зенкерование, развертывание; 3 - зенкерование донным зенкером, цекование, 4 - зенкование фаски конусной зенковкой, сверлом или резцом; 5 - растачивание; 6- нарезание резьбы; 7- растачивание глухого отверстия; 8 - фрезерование отверстия концевой фрезой; l1 - недоход, l2 - перебег, l - глубина отверстия