Титульный лист

Содержание

На отдельной странице

Введение

1. Основная часть

1.1 Теоретическая (конструкторская) часть

1.2 Технологическая часть (таблица)

1.3 Практическая часть

2. Экономическая часть

3. Экологическая часть

Заключение

Литература

1 Общее оформление

2 Титульный лист

3 Введение

4 Правильное расположение разделов

5 Содержание работы

Муниципальное автономное общеобразовательное учреждение

«Лицей №142 г. Челябинска»

Гриндер

Лентошлифовальный станок

Проектная работа на региональный этап Всероссийской Олимпиады школьников по технологии

Выполнил:

Ковтун Егор Андреевич,

МАОУ «Лицей №142 г. Челябинска», 9-3 класс

Руководитель:

Пятин Александр Валерьевич,

учитель технологии первой категории,

МАОУ «Лицей №142 г. Челябинска»

Челябинск 2017

Содержание

Введение.................................................................................................................3

1. Основная часть................................................................................................4

1.1 Цели и задачи ………………………………………………………………4

1.2. Теоретическая часть…………………………………………………….…5

1.2.1. Что такое гриндер?...............................................................................5

1.2.2. Принцип работы………………………………………………………7

1.2.3. Как сделать ленточно-шлифовальный станок…………………...….8

1.2.4. Абразивные ленты для шлифовальных станков……………………9

1.3. Практическая часть…………………………………………………….…10

1.3.1 Изготовление деталей станка……………………………….………..11

1.3.2 Разработка технологической карты………………………………….12

2 Описание процесса изготовления изделия……………………………...…14

2.1 Подбор материала для гриндера………………………………………..…14

2.2 Размещение заказа …………………………………………………………14

2.3 Точение деталей………………………………………………………..…..14

2.4 Доводка изготовленных деталей……………………………...……….…..15

2.5 Разметка и сверление всех деталей…………………………………..…...15

2.6 Доводка фланца электродвигателя…………………………………….…15

2.7 Сборка и подгонка………………………………………………………....16

2.8 Подключение электродвигателя…………………………………………..16

2.9 Пуско - наладочные работы……………………………………………….17

3. Трудности при выполнении работы..................................................................18

4. Экономическая часть..........................................................................................19

5. Экологическая часть...........................................................................................20

6. Эстетическая оценка изделия.............................................................................21

Заключение...........................................................................................................21

Список литературы..............................................................................................21

Приложения…………………………………………………………….…..…..23

Введение

Многие работы в каждой мастерской требуют применения процесса шлифования деталей, заточки инструмента, снятия заусенцев, зачистки швов и прочих операций. Используемые для этого станки, электроинструмент имеют свои недостатки.

Большие точильно-шлифовальные машины опасны. Тяжелый камень вращающийся с скоростью 3000 об/мин не должен иметь дефектов. Наждачный круг к тому-же имеет радиус кривизны, что не позволяет выполнить шлифовку плоскости. Заготовки сильно перегреваются, что нежелательно в целом ряде работ. При зачистке швов «Болгаркой» в помещении создается много пыли и грязи. Точные работы на ней затруднены.

Шлифовка небольших изделий из дерева, пластика, цветных металлов практически невозможна. К тому же все эти станки дороги и не универсальны. Так появилась идея создания данного проекта. В связи с необходимостью шлифовки изделий, заточки инструмента без перегрева.

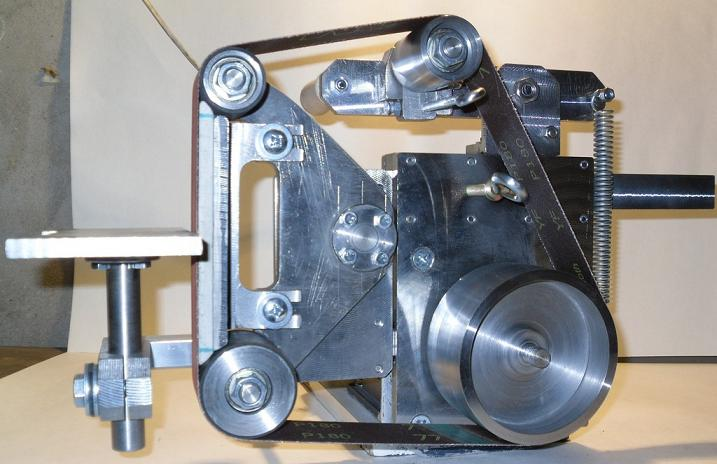

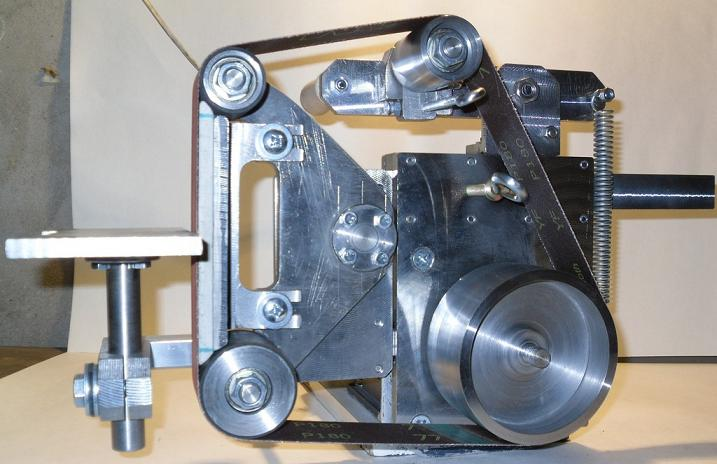

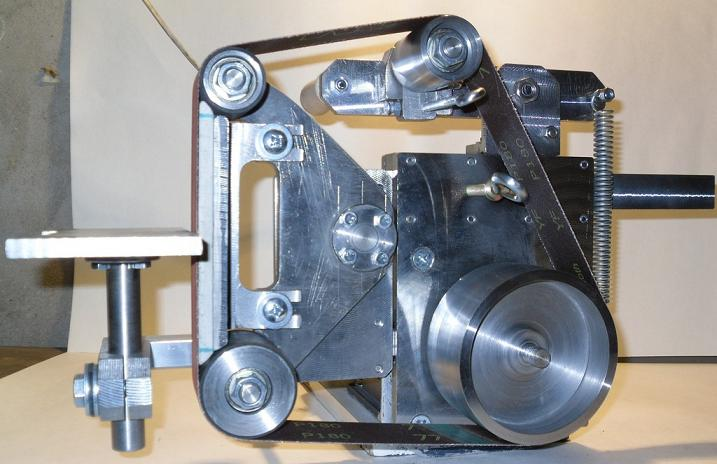

Для этих целей подходит лентошлифовальный станок (рис.1), аналогичные аппараты используются при обработке древесины и имеют большие габаритные размеры. Компактных механизмов среди известных марок нет, такой станок можно приобрести на небольших частных предприятиях. Цены на такие станки довольно высокие, поэтому было принято решение делать станок самостоятельно.

рисунок 1.

рисунок 1.

Основная часть

Цели и задачи

Основная цель создать лентошлифовальный станок, отвечающий современным требованиям к обработке металлов и других материалов.

Снизить температуру разогрева заготовки при шлифовании по сравнению с наждачным кругом. Оснастить изделие приспособлениями для выборки малых радиусов, течения под углом, быстросменным инструментом. Использовать различные размеры ленты от 900 до 1200 мм длинной.

Актуальность проекта в том, что, делая данный станок сами мы экономим половину от суммы готового 27000 рублей, на эти средства реально купить расходные материалы, заготовки для будущих изделий.

Идея изготовить лентошлифовальный станок (гриндер), возникла при необходимости точной шлифовки, и полировки металла под различными углами. Постоянно имеется потребность затачивать инструмент, обрабатывать заготовки на ленте различной зернистости.

В процессе выполнения проекта успешно решены следующие технологические задачи:

· подбор материала;

· поиск предприятие, которое может произвести лазерную резку заготовок необходимой толщины 12 мм;

· сделать качественное изделие, не уступающее по качеству рыночным изделиям;

· точение деталей механизма станка;

· получить дополнительный навык в обработке металла;

· шлифовка и подгонка больших площадей металлических поверхностей;

· подобрать крепеж;

· освоить работу на новых инструментах УШМ, метчики, плашки.

В результате создано изделие, отвечающее поставленным задачам. Освоены операции по металлообработке: разметка, шлифовка, точение, и т.д.

В пояснительной записке раскрыты основные технологические приемы, обозначены проблемы и пути их решения.

Теоретическая часть

1.2.1. Что такое гриндер? (от англ. grind — молоть; точить):

рисунок 2.

рисунок 2.

Лентошлифовальный станок используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций (рис. 2). Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали (рис. 3).

рисунок 3.

рисунок 3.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Любой, шлифовальный станок должен предусматривать возможность регулировки натяжения ленты (рис. 4). Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Рисунок 4.

Практическая часть

Гриндер станок лентошлифовального типа, используемый для сухого шлифования изделий, выполненных из металла, различных сплавов, древесины, искусственного камня, пластика и других материалов.

С помощью такого оборудования можно выполнять технологические операции с изделиями, изготовленными из различных материалов. С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

рисунок 6.

рисунок 6.

Проанализировав несколько прототипов:пришел к выводу что все, они отличаются по размеру шлифовальной ленты, функциональности, мощности и исполнению (рис. 6). Они изготавливаются на базе разных двигателей. Мы остановились на более универсальном варианте, подходящему под маленькую и среднюю ленту. размер

Изготовление деталей станка

Для реализации проекта был проведен поиск технической документации в свободных источниках. Изучив различные конструкции была выбрана наиболее подходящая. Конструкция прототипа описана в чертежах, имеет подходящие габариты, использует ленту 50 мм длинной от 900 до 1200 мм. Для изготовления деталей создана технологическая карта. Основные детали разделили на группы. Часть деталей имеющих сложную форму и выполняемые из листа 12 мм были заказаны на лазерной резке так как это самый менее трудозатратный и дешевый способ. Детали на фрезерную обработку и точение большого шкива заказывали на металлообрабатывающем предприятии. Остальные детали мы точили сами.

Размещение заказа

К сожалению, изготовить все детали станка в школьной мастерской не представилось возможным. Был проведен поиск предприятий, провозящих нужные нам операции и заказ деталей на предприятиях. Для заказа были использованы чертежи деталей из свободных источников (приложение 1, 2, 3) Этот этап состоял из изучения предприятий в интернете, и звонков для согласования покупки материалов и времени обработки. На металлообрабатывающем предприятии был заказан приводной шкив, все фрезерные детали и детали на вырезание лазером.

Точение деталей

Детали, которые можно изготовить в нашей школьной мастерской относятся к токарной группе (рис. 7). Это оси роликов, ролики рабочие и регулировочный, ручка, мелкие детали.

рисунок 7.

Сборка и подгонка

Наверное, самый сложный пункт в изготовлении станка. На него было потрачено много времени и сил. Сказалось то, что некоторые чертежи деталей были выполнены без проверки в металле. Пришлось переделывать как отдельные узлы, так и подгонять соосность роликов.

Пуско - наладочные работы.

Сложная, но необходимая часть в проекте, регулировка натяжения пружины, углы роликов, их вылет. Всё что касается запуска станка. На этом этапе были подогнаны и доведены до рабочего состояния все части механизма (рис 12).

Рисунок 12

Экономическая часть

В результате я достиг цели: создан станок который соответствует нашим требованиям и потребностям, станок создан с большой экономией.

Таблица 2

|

| Наименование детали

|

|

| стоимость

|

|

| Электродвигатель АИР 71В 2

|

|

|

|

|

| Электроустановочные изделия

|

|

|

|

|

| Детали лазерная резка и металл лист 12 мм

|

|

|

|

|

| Детали фрезеровка и металл

|

|

|

|

|

| Детали токарная обработка и металл

|

|

|

|

|

| Подшипники 160501

|

|

|

|

|

| Метизы (болты, гайки, шайбы и пр.)

|

|

|

|

|

| Итого:

|

|

|

|

Состав себестоимости (таблица 2)

Затраты на сырье и материалы 17203 руб.

Зарплата 5000 руб.

Цена аналогичных станков начинается от 28000 руб.

Таким образом при производстве серии таких станков прибыль может составить до 10000 руб.

Экологическая часть

При создании гриндера использовались материалы которые можно утилизировать без ущерба для природы:

Основной материал - металл можно утилизировать, сдав в металлолом. Утилизация изделия безопасна, не требует особых мер предосторожности и не нанесет вреда природе.

Работает станок на экологически чистой электроэнергии. Отходы при работе — это химически инертный абразивный песок.

Рисунок 14.

Эстетическая оценка изделия

Соответствует производственному дизайну и эстетике. Детали отшлифованы не покрыты краской (рис. 14). В дальнейшем планируется никелировка или кадмирование.

Заключение

Данный проект соответствует целям и задачам, поставленным в начале. Основные работы выполнены. В процессе доводки планируется изготовить приспособления для выборки малых радиусов, шлифовки с заданным углом. Эти принадлежности позволят аппарату выполнять почти все операции по шлифовке и полировке изделий.

Проведенные испытания полностью оправдал ожидания от работы станка. Аппарат легко обрабатывает черные и цветные металлы, быстрорежущую сталь, заготовки из древесины. Нагрев деталей меньше чем у наждака. Шумность низкая. Лента меняется за считанные секунды. Причем ленту не требуется использовать до 100% износа.

В результате создано изделие, отвечающее поставленным задачам. Освоены операции по металлообработке: разметка, шлифовка, точение, и т.д.

Список литературы

1. Попов С. А. Шлифовальные работы. Учебник для СПТУ. М.: Высш. шк. 1987. 383 с: ил.

2. Маслов В. Н. Теория шлифования материалов. М., «Машиностроение», 1974, 320 с.

3. Лоскутов В.В. Шлифование металлов. Учебник для СПТУ. Изд. 7-е. М., "Машиностроение", 1985 256 с.

4. Ленточные гриндеры от Сhapay (электронный ресурс) http://guns.allzip.org/topic/189/890780.html

5. Ленточные гриндеры (электронный ресурс) http://grindermaster.ru

6. Ленточно-шлифовальный станок гриндер своими руками (электронный ресурс) http://stankiexpert.ru/stanki/shlifovalnye-stanki/grinder-svoimi-rukami.html

7. Гриндер своими руками (электронный ресурс) http://www.m-deer.ru/stanki/grinder-svoimi-rukami.html

Титульный лист

Содержание

На отдельной странице

Введение

1. Основная часть

1.1 Теоретическая (конструкторская) часть

1.2 Технологическая часть (таблица)

1.3 Практическая часть

2. Экономическая часть

3. Экологическая часть

Заключение

Литература

1 Общее оформление

2 Титульный лист

3 Введение

4 Правильное расположение разделов

5 Содержание работы

Муниципальное автономное общеобразовательное учреждение

«Лицей №142 г. Челябинска»

Гриндер

Лентошлифовальный станок

Проектная работа на региональный этап Всероссийской Олимпиады школьников по технологии

Выполнил:

Ковтун Егор Андреевич,

МАОУ «Лицей №142 г. Челябинска», 9-3 класс

Руководитель:

Пятин Александр Валерьевич,

учитель технологии первой категории,

МАОУ «Лицей №142 г. Челябинска»

Челябинск 2017

Содержание

Введение.................................................................................................................3

1. Основная часть................................................................................................4

1.1 Цели и задачи ………………………………………………………………4

1.2. Теоретическая часть…………………………………………………….…5

1.2.1. Что такое гриндер?...............................................................................5

1.2.2. Принцип работы………………………………………………………7

1.2.3. Как сделать ленточно-шлифовальный станок…………………...….8

1.2.4. Абразивные ленты для шлифовальных станков……………………9

1.3. Практическая часть…………………………………………………….…10

1.3.1 Изготовление деталей станка……………………………….………..11

1.3.2 Разработка технологической карты………………………………….12

2 Описание процесса изготовления изделия……………………………...…14

2.1 Подбор материала для гриндера………………………………………..…14

2.2 Размещение заказа …………………………………………………………14

2.3 Точение деталей………………………………………………………..…..14

2.4 Доводка изготовленных деталей……………………………...……….…..15

2.5 Разметка и сверление всех деталей…………………………………..…...15

2.6 Доводка фланца электродвигателя…………………………………….…15

2.7 Сборка и подгонка………………………………………………………....16

2.8 Подключение электродвигателя…………………………………………..16

2.9 Пуско - наладочные работы……………………………………………….17

3. Трудности при выполнении работы..................................................................18

4. Экономическая часть..........................................................................................19

5. Экологическая часть...........................................................................................20

6. Эстетическая оценка изделия.............................................................................21

Заключение...........................................................................................................21

Список литературы..............................................................................................21

Приложения…………………………………………………………….…..…..23

Введение

Многие работы в каждой мастерской требуют применения процесса шлифования деталей, заточки инструмента, снятия заусенцев, зачистки швов и прочих операций. Используемые для этого станки, электроинструмент имеют свои недостатки.

Большие точильно-шлифовальные машины опасны. Тяжелый камень вращающийся с скоростью 3000 об/мин не должен иметь дефектов. Наждачный круг к тому-же имеет радиус кривизны, что не позволяет выполнить шлифовку плоскости. Заготовки сильно перегреваются, что нежелательно в целом ряде работ. При зачистке швов «Болгаркой» в помещении создается много пыли и грязи. Точные работы на ней затруднены.

Шлифовка небольших изделий из дерева, пластика, цветных металлов практически невозможна. К тому же все эти станки дороги и не универсальны. Так появилась идея создания данного проекта. В связи с необходимостью шлифовки изделий, заточки инструмента без перегрева.

Для этих целей подходит лентошлифовальный станок (рис.1), аналогичные аппараты используются при обработке древесины и имеют большие габаритные размеры. Компактных механизмов среди известных марок нет, такой станок можно приобрести на небольших частных предприятиях. Цены на такие станки довольно высокие, поэтому было принято решение делать станок самостоятельно.

рисунок 1.

рисунок 1.

Основная часть

Цели и задачи

Основная цель создать лентошлифовальный станок, отвечающий современным требованиям к обработке металлов и других материалов.

Снизить температуру разогрева заготовки при шлифовании по сравнению с наждачным кругом. Оснастить изделие приспособлениями для выборки малых радиусов, течения под углом, быстросменным инструментом. Использовать различные размеры ленты от 900 до 1200 мм длинной.

Актуальность проекта в том, что, делая данный станок сами мы экономим половину от суммы готового 27000 рублей, на эти средства реально купить расходные материалы, заготовки для будущих изделий.

Идея изготовить лентошлифовальный станок (гриндер), возникла при необходимости точной шлифовки, и полировки металла под различными углами. Постоянно имеется потребность затачивать инструмент, обрабатывать заготовки на ленте различной зернистости.

В процессе выполнения проекта успешно решены следующие технологические задачи:

· подбор материала;

· поиск предприятие, которое может произвести лазерную резку заготовок необходимой толщины 12 мм;

· сделать качественное изделие, не уступающее по качеству рыночным изделиям;

· точение деталей механизма станка;

· получить дополнительный навык в обработке металла;

· шлифовка и подгонка больших площадей металлических поверхностей;

· подобрать крепеж;

· освоить работу на новых инструментах УШМ, метчики, плашки.

В результате создано изделие, отвечающее поставленным задачам. Освоены операции по металлообработке: разметка, шлифовка, точение, и т.д.

В пояснительной записке раскрыты основные технологические приемы, обозначены проблемы и пути их решения.

Теоретическая часть

1.2.1. Что такое гриндер? (от англ. grind — молоть; точить):

рисунок 2.

рисунок 2.

Лентошлифовальный станок используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций (рис. 2). Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали (рис. 3).

рисунок 3.

рисунок 3.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Любой, шлифовальный станок должен предусматривать возможность регулировки натяжения ленты (рис. 4). Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Рисунок 4.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Двигатель для ленточного шлифовального оборудования найти несложно, подойдет АИР 220/380 2960 об/мин 1.1 кВт. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х12 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель. Площадку для электродвигателя можно сделать из листа фанеры с размерами 450х450х18 мм.

рисунок 1.

рисунок 1. рисунок 2.

рисунок 2. рисунок 3.

рисунок 3.

рисунок 6.

рисунок 6.