Лопатки являются самыми ответственными в то же время напряженными деталями турбин. Стоимость изготовления лопаточного аппарата составляет до 35% стоимости всей турбины. По своему назначению лопатки делятся на рабочие подвижные, закрепленные на роторе и направляющие — неподвижные, закрепленные в корпусе.

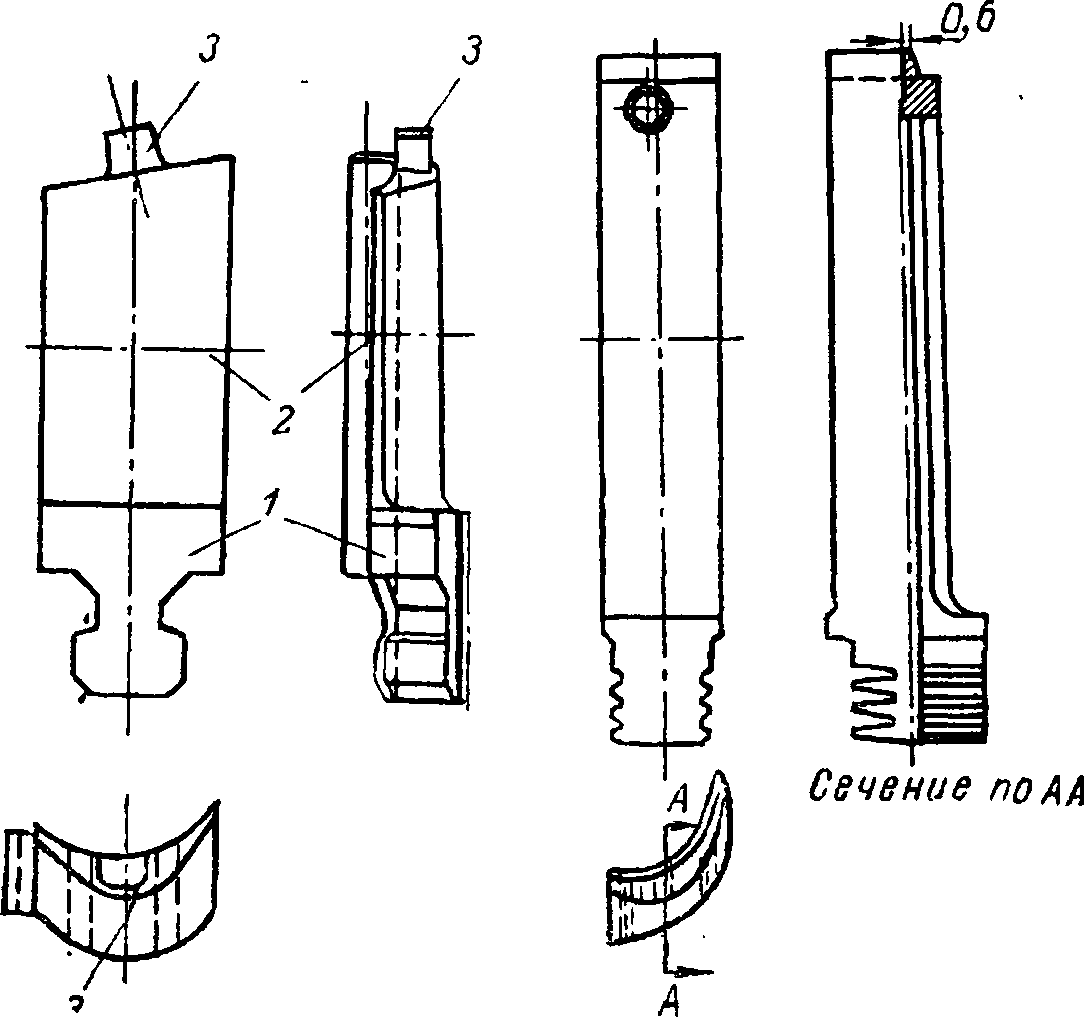

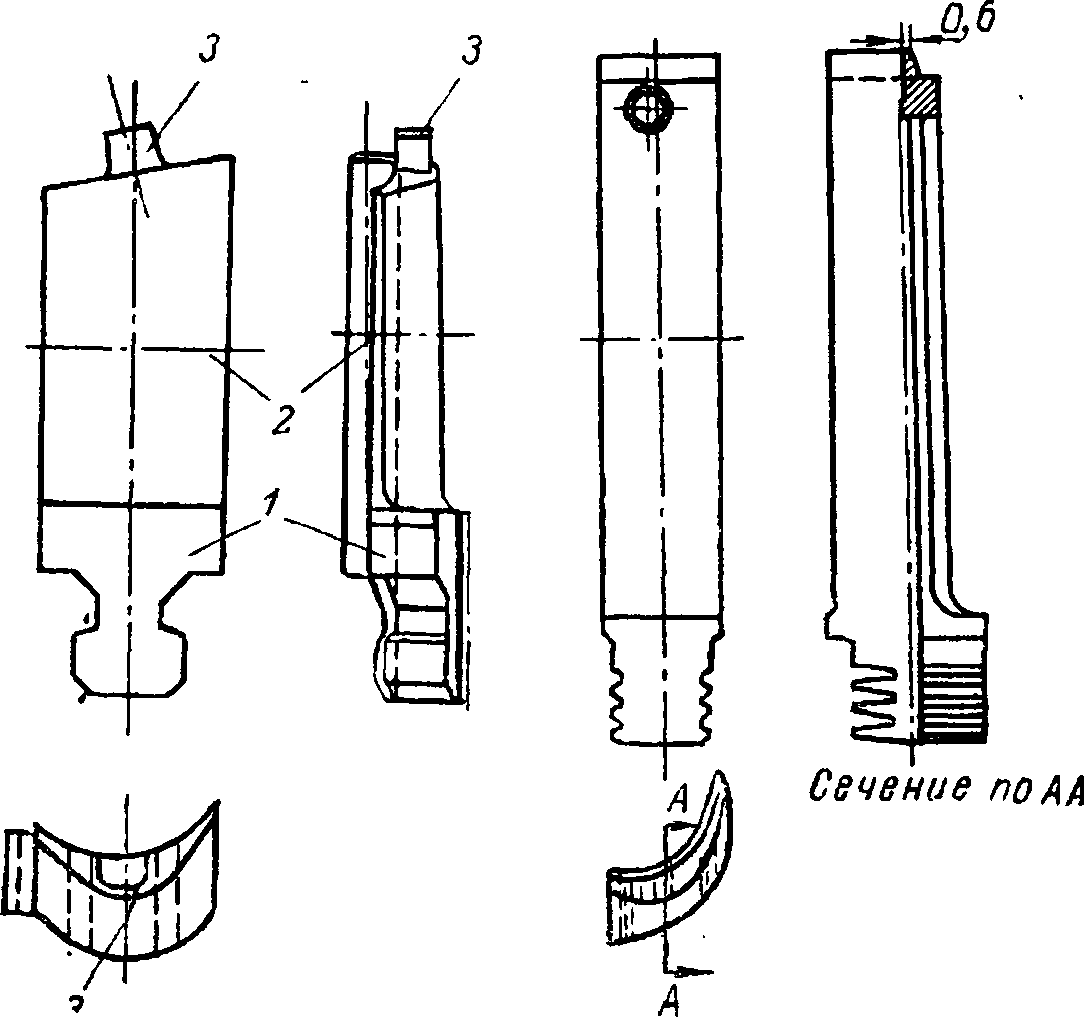

Лопатка (рис. 15) состоит из трех частей: корня или хвоста 1, служащего для закрепления в роторе или корпусе, рабочей части 2, омываемой паром и вершины 3.

Вершина лопатки либо представляет собой шип, на который насаживается бандаж, либо утоняется, либо, наконец, делается в виде полки.

Поперечное сечение лопатки в пределах ее рабочей части называется профилем лопатки. Лопатка имеет вогнутую и выпуклую часть профиля. Грань лопатки со стороны входа пара называется входной кромкой, а со стороны выхода — выходной кромкой.

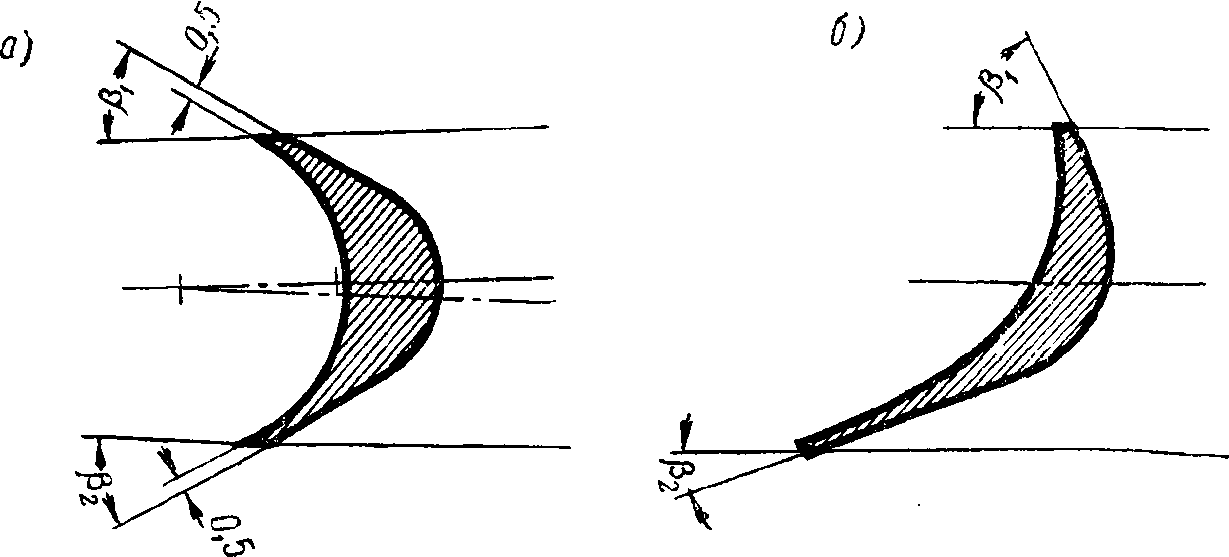

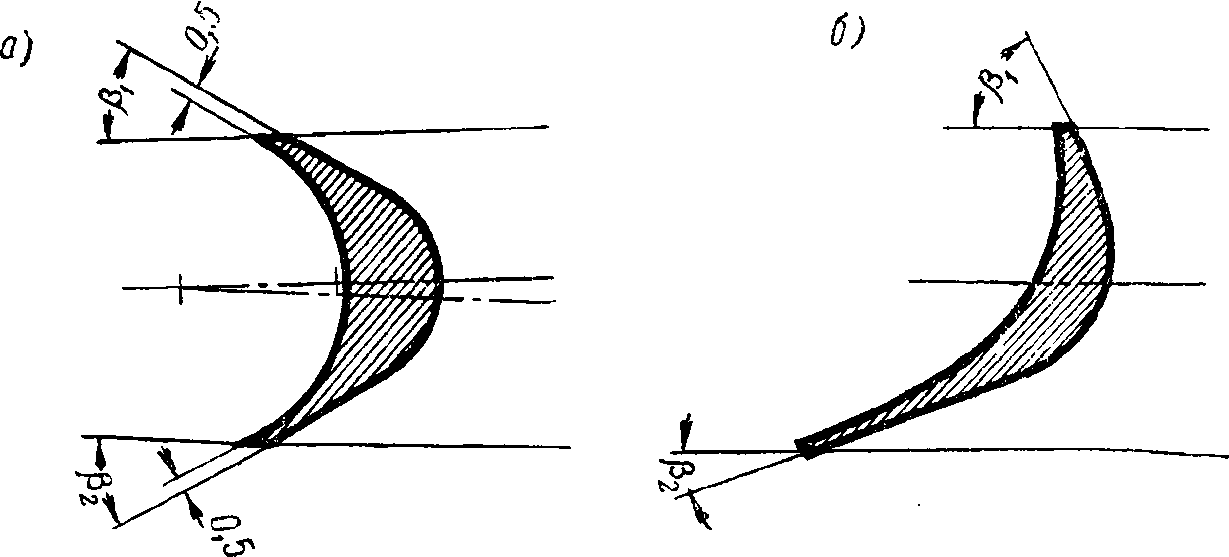

Как рабочие, так и направляющие лопатки в зависимости от их профиля, делятся на активные и реактивные. У активных лопаток профиль близок к симметричному (рис. 16,а), у реактивных лопаток профиль несимметричный (рис. 16,б), благодаря чему между лопатками образуется сходящийся канал. Активные профили имеют значительную толщину, в то время как реактивные относительно тонки и по внешнему виду напоминают профиль крыла самолета.

Рисунок 15 – Активная и реактивная фрезерованные лопатки

Рис. 16. Профили активной и реактивной лопаток

Высоты лопаток судовых турбин колеблются от 10 мм в первых ступенях ТВД до 500 мм в последней ступени ТНД. Наиболее употребительны ширины лопаток — от 14 до 60 мм. У некоторых конструкций турбин количество лопаток на одном диске бывает до 700 штук.

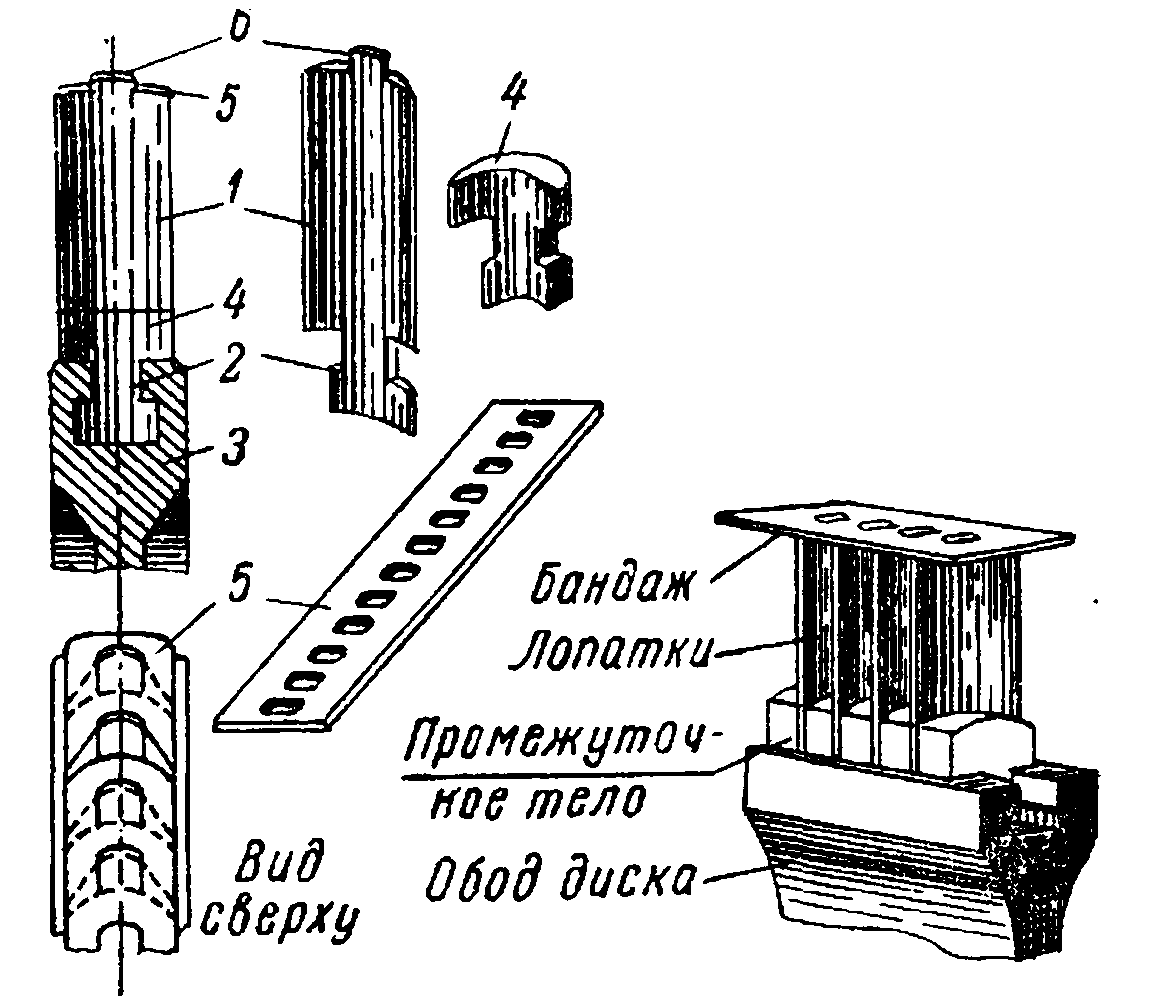

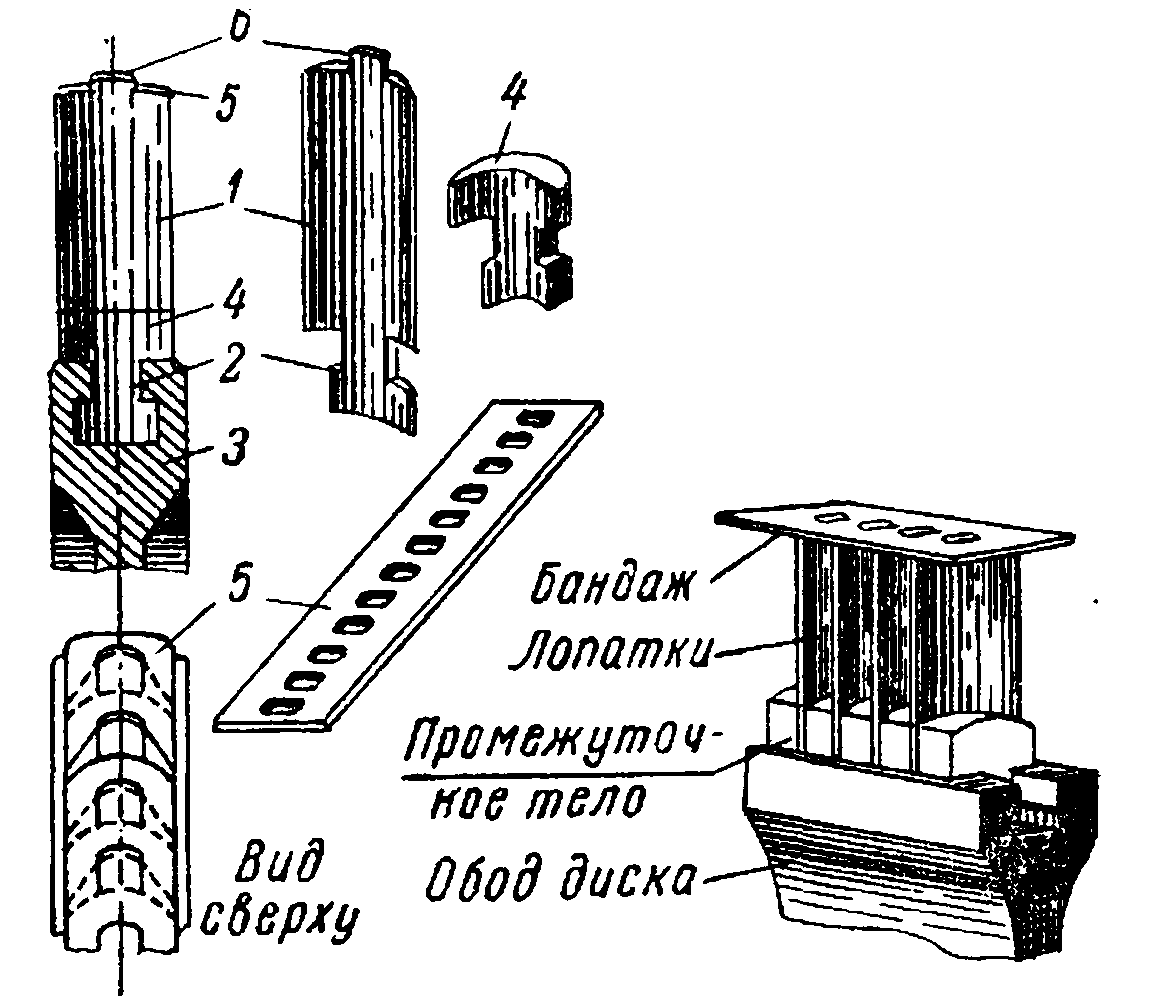

Для образования промежутков (каналов)- между лопатками, по которым идет пар, служат так называемые вставки 4 (промежуточные тела, рис. 17) или же лопатки делаются с утолщенными ножками.

Рисунок 17 - Цельнотянутые лопатки

По способу изготовления лопатки делятся на цельнокатаные, полуфрезерованные, фрезерованные, прессованные и литые.

Цельнокатаные или цельнотянутые лопатки (рис. 17) делаются из прокатанных профильных полос (светлокатаных профилей), полученных в результате горячей или нескольких холодных прокаток. Механическая обработка этих лопаток ограничивается фрезеровкой хвоста и вершины (могут быть и другие несложные операции, например, сверловка отверстий под проволоку и т. п.). Вставки у этих лопаток делаются отдельно. Применяются такие лопатки при небольших окружных скоростях.

Полуфрезерованные лопатки делаются из более толстых холоднокатаных профильных полос. Спинка такой лопатки фрезеруется. Вставка обычно частично выполняется заодно с лопаткой.

Лопатки этого типа пригодны для повышенных окружных скоростей.

Фрезерованные (рис. 15) лопатки изготовляются вместе со вставками (с утолщенным хвостом, занимающим все место вставки) из горячекатаной полосовой стали прямоугольного и ромбического сечений и применяются для тяжелонагруженных лопаток. Изготовление этих лопаток обходится значительно дороже, чем тянутых.

В целях экономии дорогостоящего металла и удешевления производства в последнее время лопатки с утолщенным хвостом стали изготавливать способом прессования и литья.

Производство заготовок лопаток методом прессования применяется при изготовлении больших количеств лопаток одинаковых профилей и производится на гидравлических прессах. Полученные таким способом заготовки лопаток фрезеруются, шлифуются и полируются.

Производство заготовок методом точного литья дает возможность получить лопатки любой сложной конфигурации.

Литые лопатки для повышения прочности обрабатываются на дробеструйных установках, а для повышения механических качеств подвергаются термической обработке. Механическая обработка литых лопаток обычно ограничивается фрезеровкой хвоста и шлифовкой, а также полировкой рабочей поверхности лопаток.

Крепление лопаток

Крепление лопаток в роторе производится различными способами. Все эти способы крепления (хвостовики) можно разделить на два основных типа:

1. Крепление погруженного типа, когда хвостовики лопаток заводятся в специальные выточки в ободе диска или барабана.

2. Крепление верхового типа, когда хвостовики лопаток надеваются верхом и закрепляются на соответствующем гребне диска, а обод диска получается облегченным.

В то же время, крепления лопаток можно классифицировать в зависимости от вида перемещения лопатки перед постановкой ее на штатное место в роторе: на окружные, осевые и радиальные.

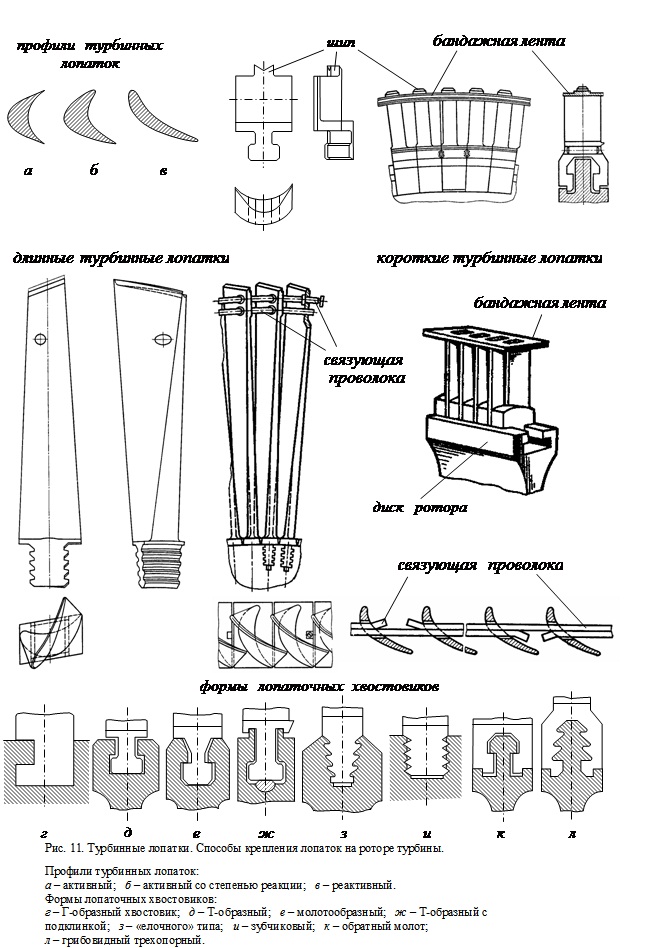

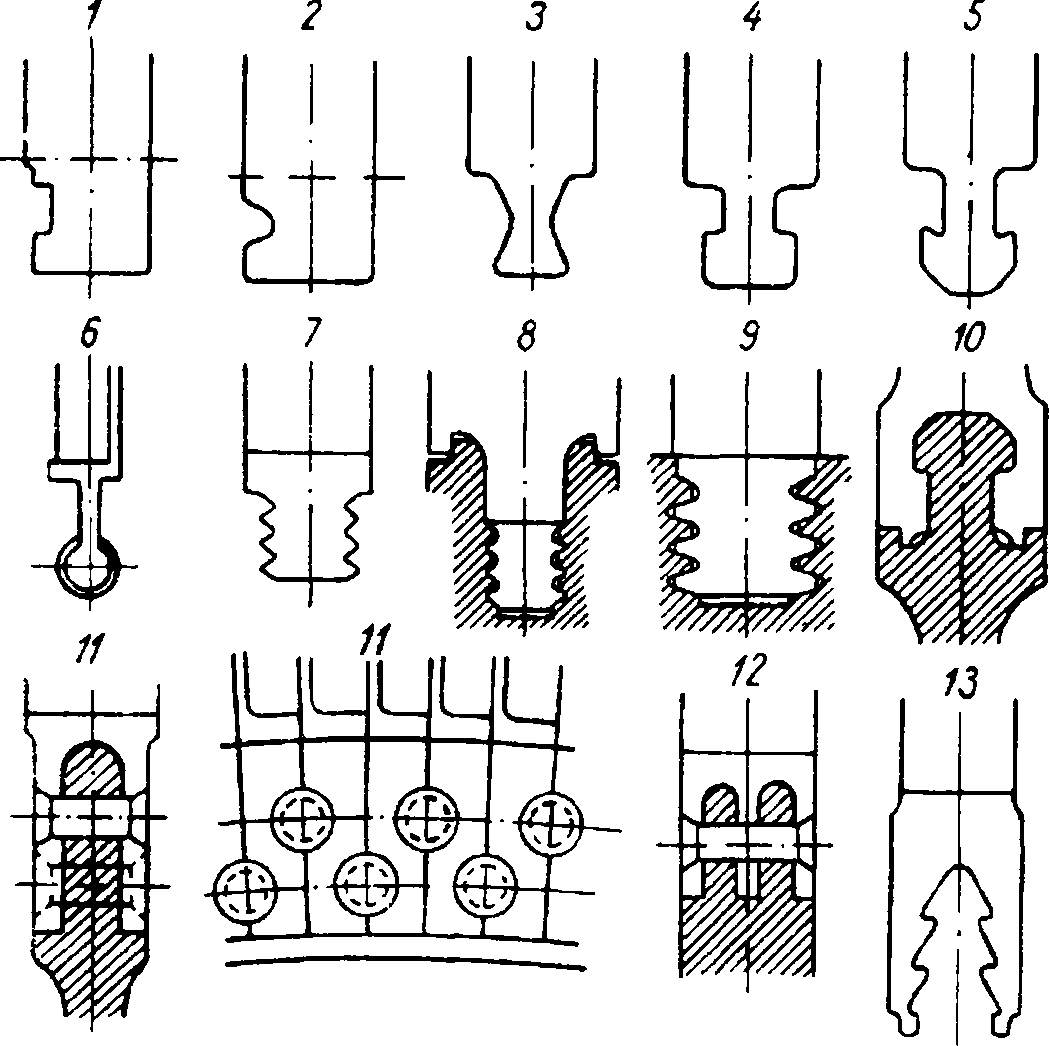

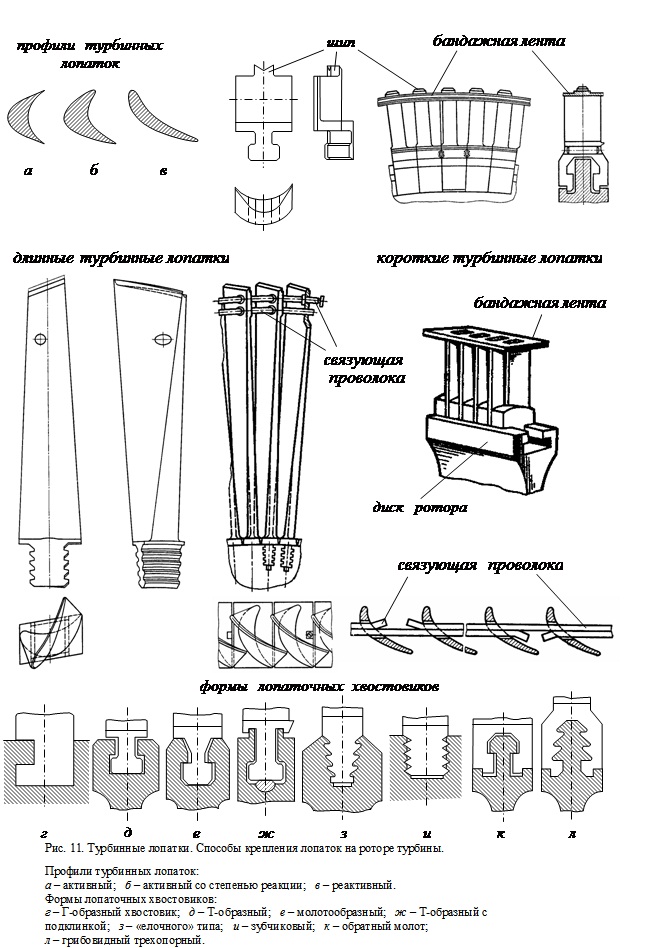

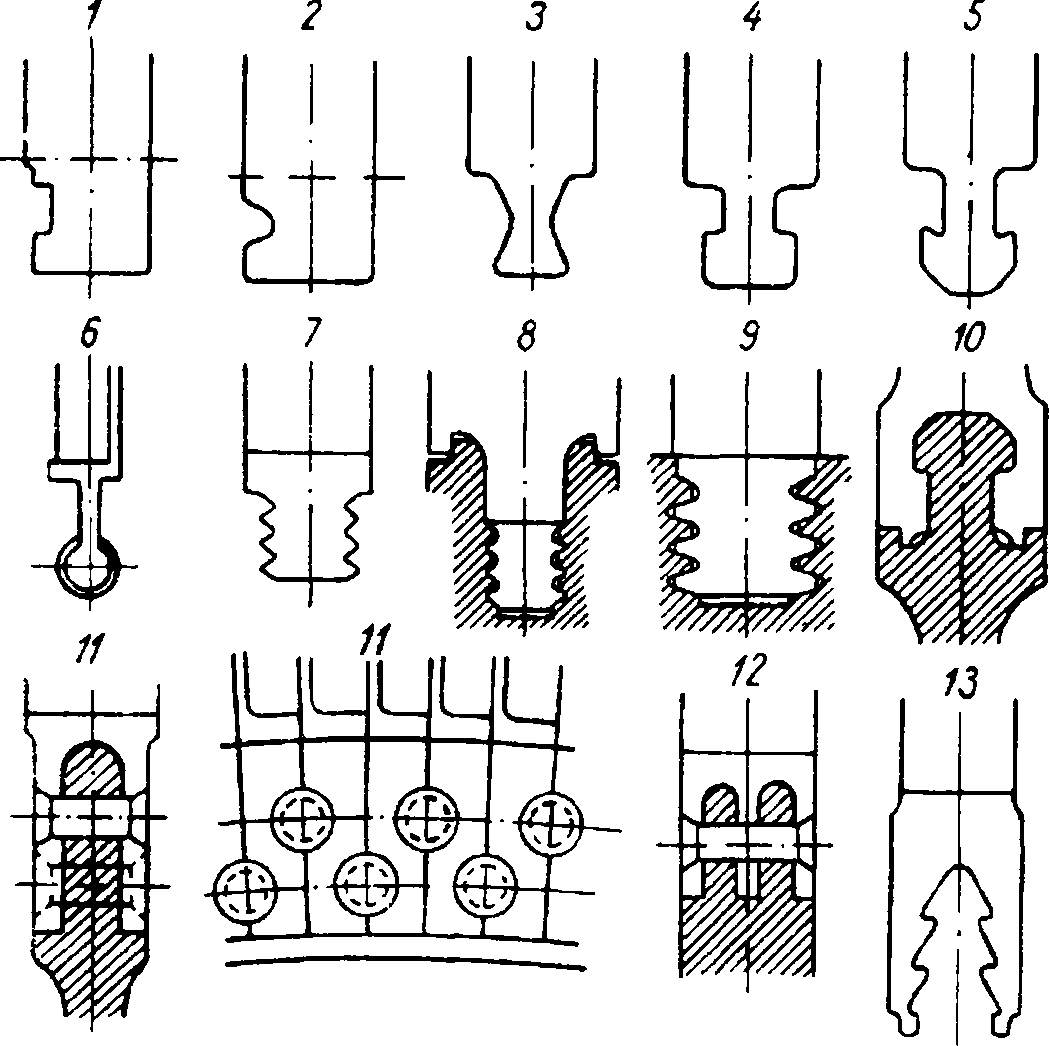

Часто встречающиеся формы лопаточных хвостовиков изображены на рис. 18.

Рисунок 18 - Формы лопаточных хвостовиков:

г – с боковым вырезом (Г-образный); д – Т-образный; е – молотообразный; ж – Т-образный с подклинкой; з – елочка; и – зубчиковый; к – обратный молот; л – грибовидный трехопорный.

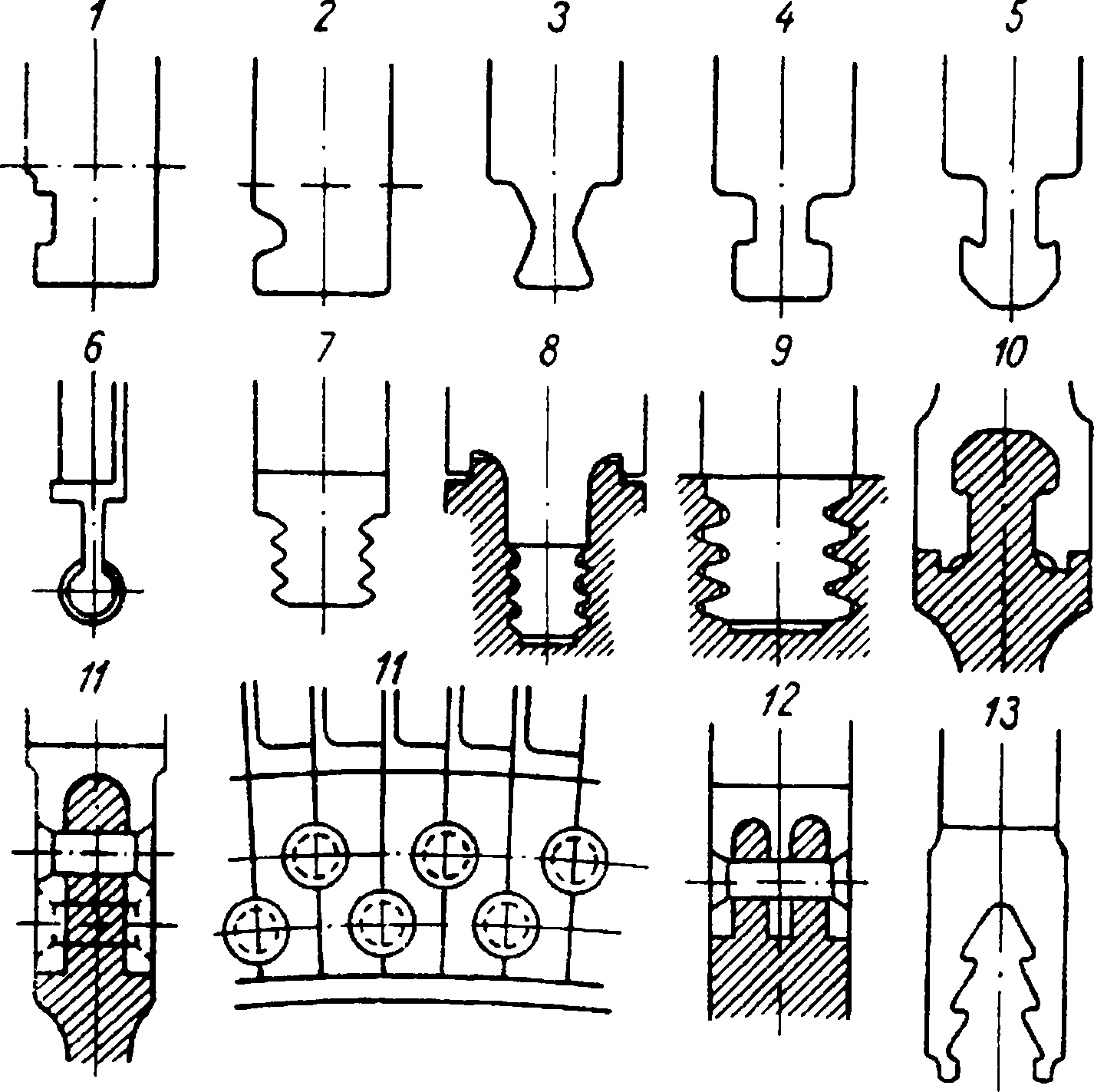

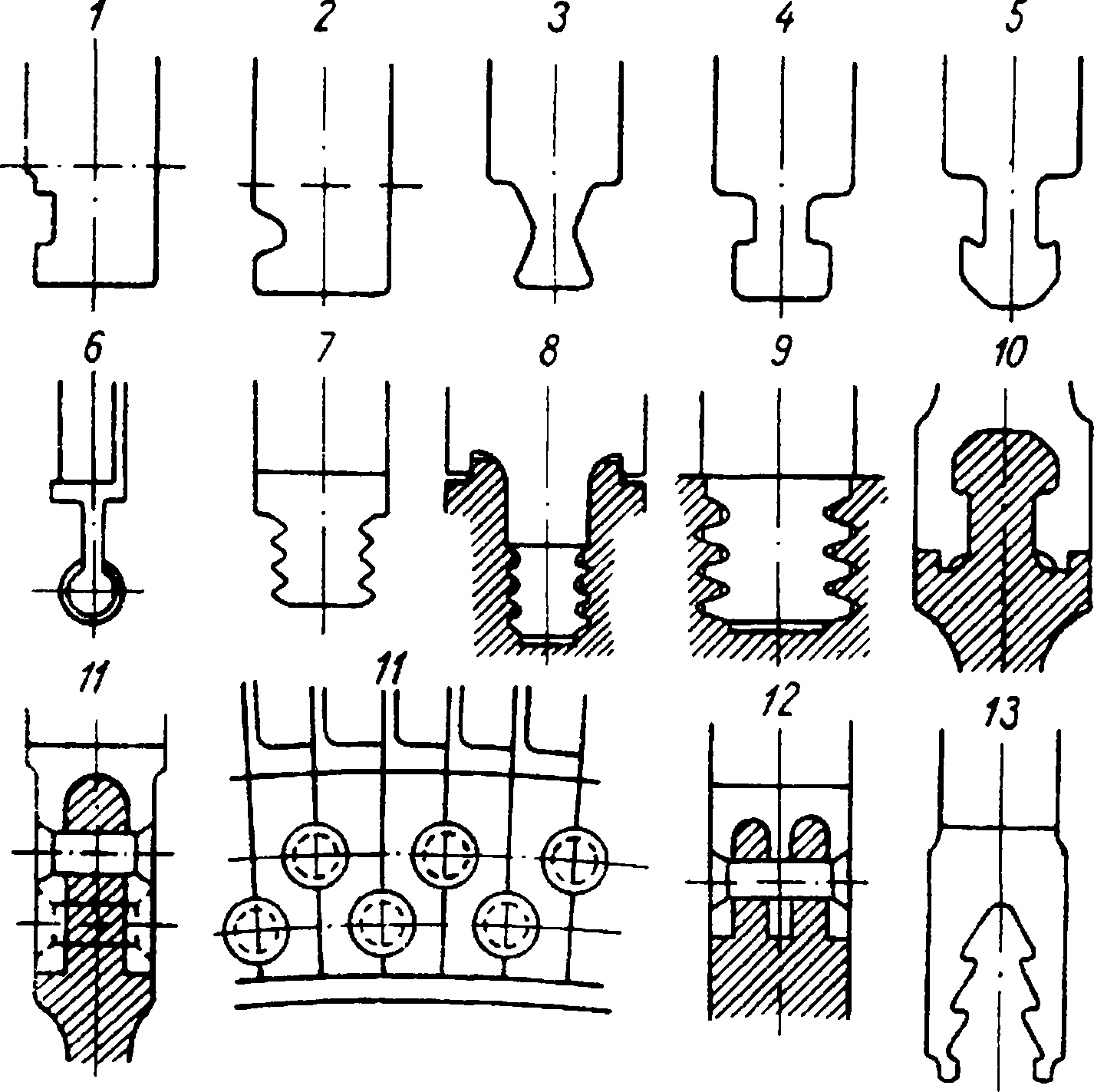

Для сильно нагруженных рабочих лопаток используют их верховые крепления (вильчатые хвостовики), которые представлены на рисунке 19.

Лопатки осевых компрессоров крепят, используя хвостовики «ласточкин хвост» или цилиндрические хвостовики (крепления Лаваля), которые представлены на рисунке 20.

а а б

Рисунок 19 – Верховые крепления лопаток:

а – при одном гребне на диске; б – при двух гребнях на диске

м н

Рисунок 20 – Хвостовики для лопаток осевых компрессоров:

м – крепление типа «ласточкин хвост»; н – цилиндрический хвостовик

Хвостовики с одним боковым вырезом имеют направляющие лопатки; хвостовики зубчиковые, Т-образные, а также типа ласточкин хвост имеют как направляющие, так и рабочие лопатки. Хвостовики типа ласточкин хвост, Т-образный и молотообразныйпредназначены для небольших и средних нагрузок. Зубчиковые крепления — для обычных средних и повышенных нагрузок. Наконец, крепления по типу обратный молот, елочка, верховые и грибовидный трехопорный - для весьма нагруженных лопаток.

В целях борьбы с вибрацией под влиянием воздействия струй пара концы активных лопаток обычно скрепляются бандажной лентой, надеваемой на шипы 6 (рис. 17), которые затем расклепываются. Бандажная лента состоит по окружности из нескольких отрезков, между которыми имеются зазоры (порядка 1—2 мм) для теплового расширения. Концы отрезков иногда припаиваются к лопаткам.

В последнее время некоторое распространение получил способ крепления бандажа к лопаткам с помощью сварки. Иногда, обычно в случае больших окружных скоростей, каждая лопатка изготавливается за одно целое с бандажной полкой (рис.21). Смыкаясь, эти полки образуют сплошное кольцо — бандаж.

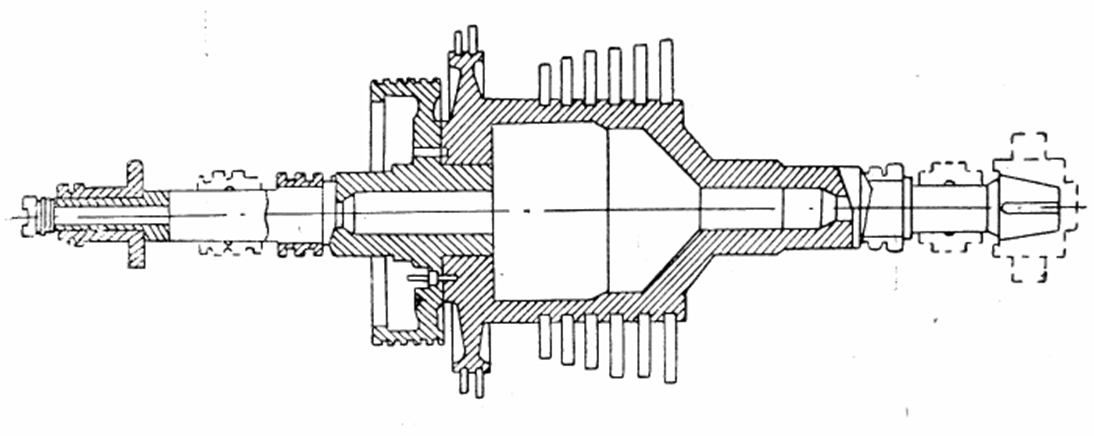

Рисунок 21 – Рабочие лопатки газовых турбин:

а, б – газоохлаждаемые лопатки; в – лопатка с бандажной полкой;

г – крепление рабочих лопаток в доске газовой турбины;

1 – хвостовик лопатки (типа елочка); 2 – перо лопатки;

3 – бандажная полка с уплотнительными гребнями

В реактивных турбинах давление пара по обе стороны лопаток неодинаково, вследствие этого часть пара протекает через радиальные зазоры между рабочими лопатками и корпусом, а также направляющими лопатками и ротором, не совершая работы. В целях уменьшения протечки пара эти радиальные зазоры делаются весьма малыми. При этом не исключена возможность задевания лопаток за корпус или ротор (например, при неравномерном расширении отдельных частей турбины, короблении и т. п.). Чтобы в этом случае предотвратить аварию концы реактивных лопаток заостряют (рис. 15), вследствие чего при задевании о корпус или ротор они легко стачиваются. У таких лопаток ленточные бандажи обычно не ставятся. Их назначение выполняет связующая проволока, которую пропускают через отверстия или сделанные в верхних частях лопаток вырезы, и затем припаивают к лопаткам серебряным припоем (рис.22). Между отдельными отрезками проволоки, как и у ленточного бандажа, делаются тепловые зазоры. Длина отрезков проволоки колеблется от 20 до 400 мм, диаметр проволоки принимается от 4 до 9 мм, в зависимости от ширины лопаток.

У коротких реактивных лопаток высотой меньше 30 мм связующей проволоки обычно не ставят. При наличии высоких активных или реактивных лопаток в дополнение к ленточному бандажу или верхнему ряду связующей проволоки добавляется, в зависимости от высоты лопаток, еще один-два ряда связующей проволоки.

Скрепление между собой тем или иным способом группы лопаток образует так называемый лопаточный пакет. В пакет обычно входит 6—12 лопаток. Пакеты друг с другом не связаны и могут свободно колебаться во всех направлениях. Иногда для уменьшения размаха колебаний пакетов между соседними пакетами ставятся проволочные мостики.

Рисунок 22 – Установка связующих проволок на рабочих лопатках

Для возможности ввода лопаточных хвостов погруженного типа в пазы ротора (или корпуса) в последних делается уширение (колодец). Лопатки и вставки поочередно заводят в это уширение и прогоняют по окружности до надлежащего места. После набора всех лопаток и вставок уширение заделывается замками. При больших диаметрах ротора число замков увеличивается до двух и даже до трех.

Вопросы для самоконтроля

1. Что такое парциальный впуск рабочего тела в турбинной ступени?

2. Дайте определение степени парциальности турбинной ступени.

3. Назовите способы формирования сопловых аппаратов первых ступеней паровых турбин.

4. Каково назначение диафрагм паровых турбин?

5. Назовите способы крепления диафрагм в корпусе паровой турбины.

6. Как перемещается рабочая лопатка турбины в режиме выработки механической энергии?

7. Чем отличаются профили рабочих лопаток активных турбинных ступеней от профилей рабочих лопаток реактивных турбинных ступеней?

8. Что такое бандаж и каково его назначение?

9. Дайте классификацию хвостовиков турбинных лопаток.

10. Перечислите формы лопаточных хвостовиков.

11. Каково назначение связующих проволок на рабочих лопатках турбин?

Роторы судовых турбомашин

Под ротором понимается совокупность всех вращающихся частей турбины или компрессора.

По способу изготовления роторы разделяются на цельнокованые и составные, а по конструкции – на дисковые, барабанные и комбинированные.

Цельноковаными изготовляют роторы паровых и газовых турбин, а иногда и осевых компрессоров газотурбинных двигателей промышленного типа. Цельнокованые роторы просты в изготовлении, надежны в условиях переменных режимов работы двигателей. Недостаток их – трудность получения доброкачественных поковок большого диаметра.

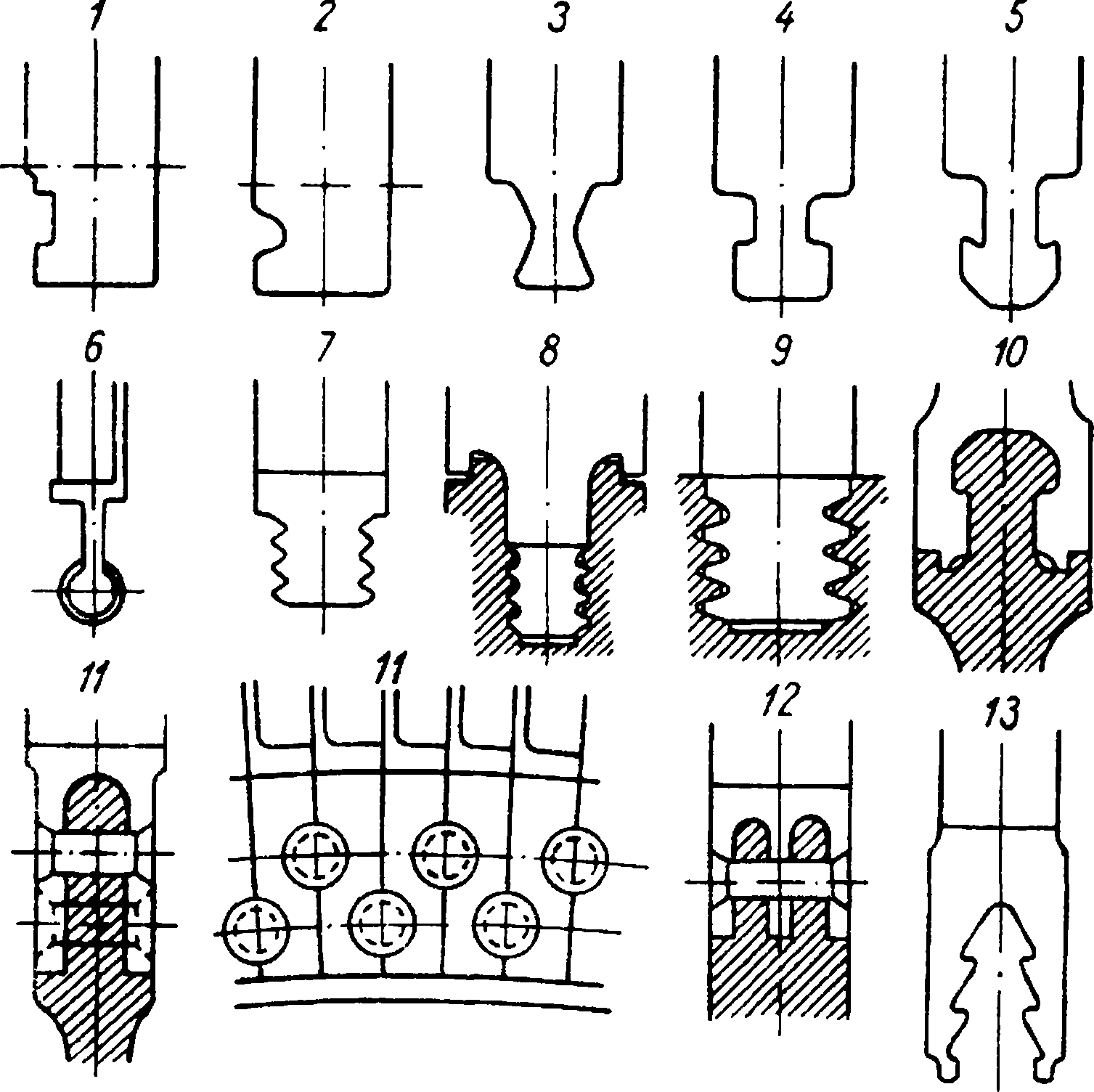

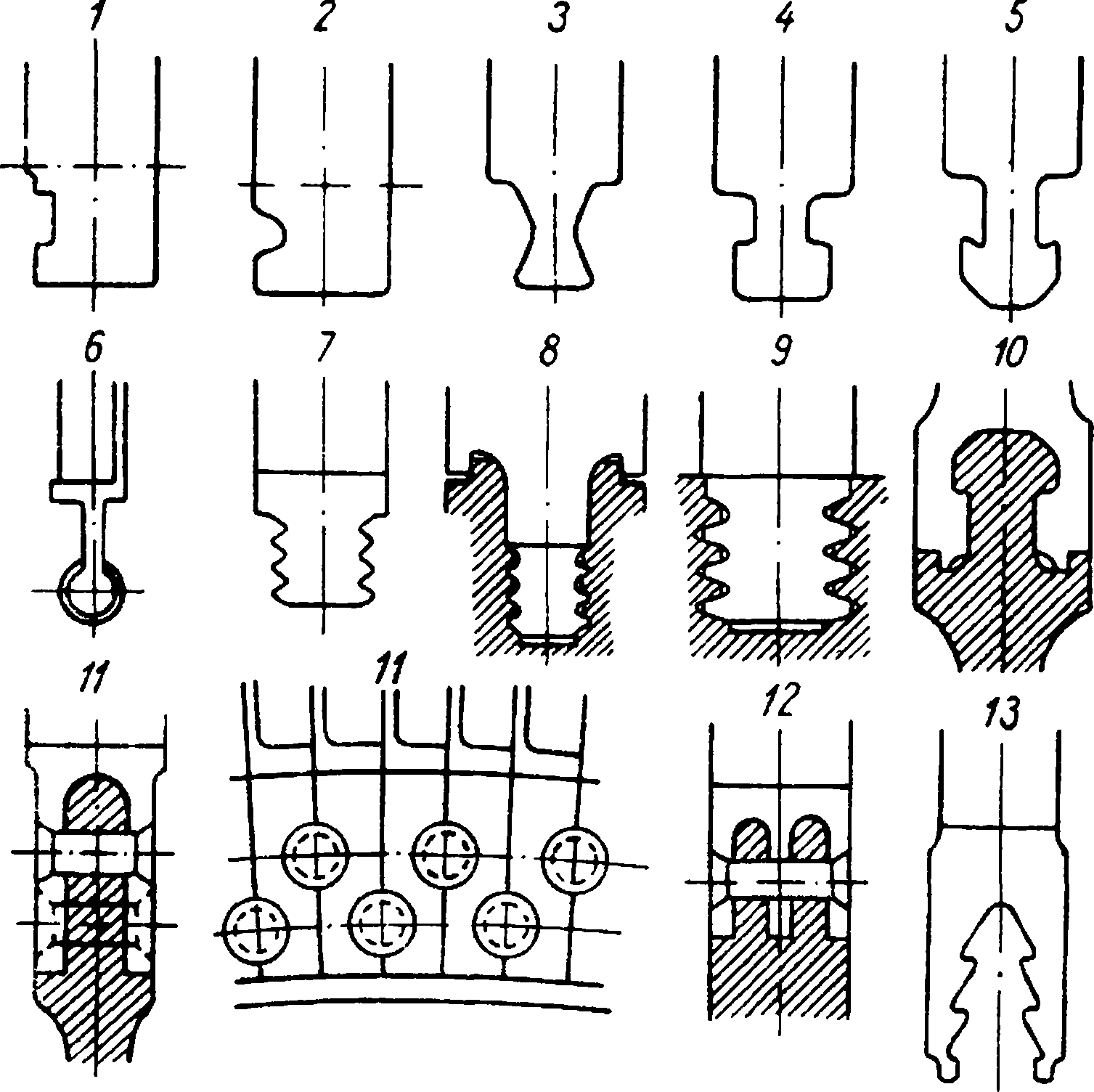

На рисунке 7 показана паровая турбина с цельнокованым ротором. Вдоль оси ротора, по всей его длине, выполнено сверление, которое используется для контроля качества поковки перед началом ее механической обработки.

Составными изготовляют роторы мощных паровых турбин, роторы газовых турбин и осевых компрессоров. Достоинства составных роторов заключаются в возможности использования для изготовления их отдельных частей стали разных марок, получения жесткой облегченной конструкции из дисков без центрального сверления, допускающих высокую окружную скорость. Составные дисковые роторы позволяют иметь неразъемный корпус и изготовить ротор большого диаметра.

На рисунке 23 показан составной ротор паровой турбины реактивного типа. Ротор выполнен из двух цельнокованых частей, соединенных с помощью посадки и резьбовых шпилек. Такая конструкция ротора позволила выполнить его облегченным, удалив часть металла из внутренней части поковки.

Рисунок 23 – Составной ротор паровой турбины,

выполненный из двух цельнокованых частей

Составной ротор может быть сборным или сварным. В первом случае он состоит из отдельных дисков, насаженных на вал или соединенных между собой и с валом при помощи стяжных болтов и стопорных штифтов, во втором отдельные части ротора (валы, диски) соединяют при помощи сварки.

В паровых турбинах дисковая конструкция ротора является характерной особенностью для активных турбин, а барабанная – для реактивных. В настоящее время такие роторы изготовляют цельноковаными. В газовых турбинах наибольшее распространение нашли сборные дисковые роторы, в осевых компрессорах, как правило, применяются составные барабанные роторы, состоящие из отдельных частей, сборных или сварных дисков.

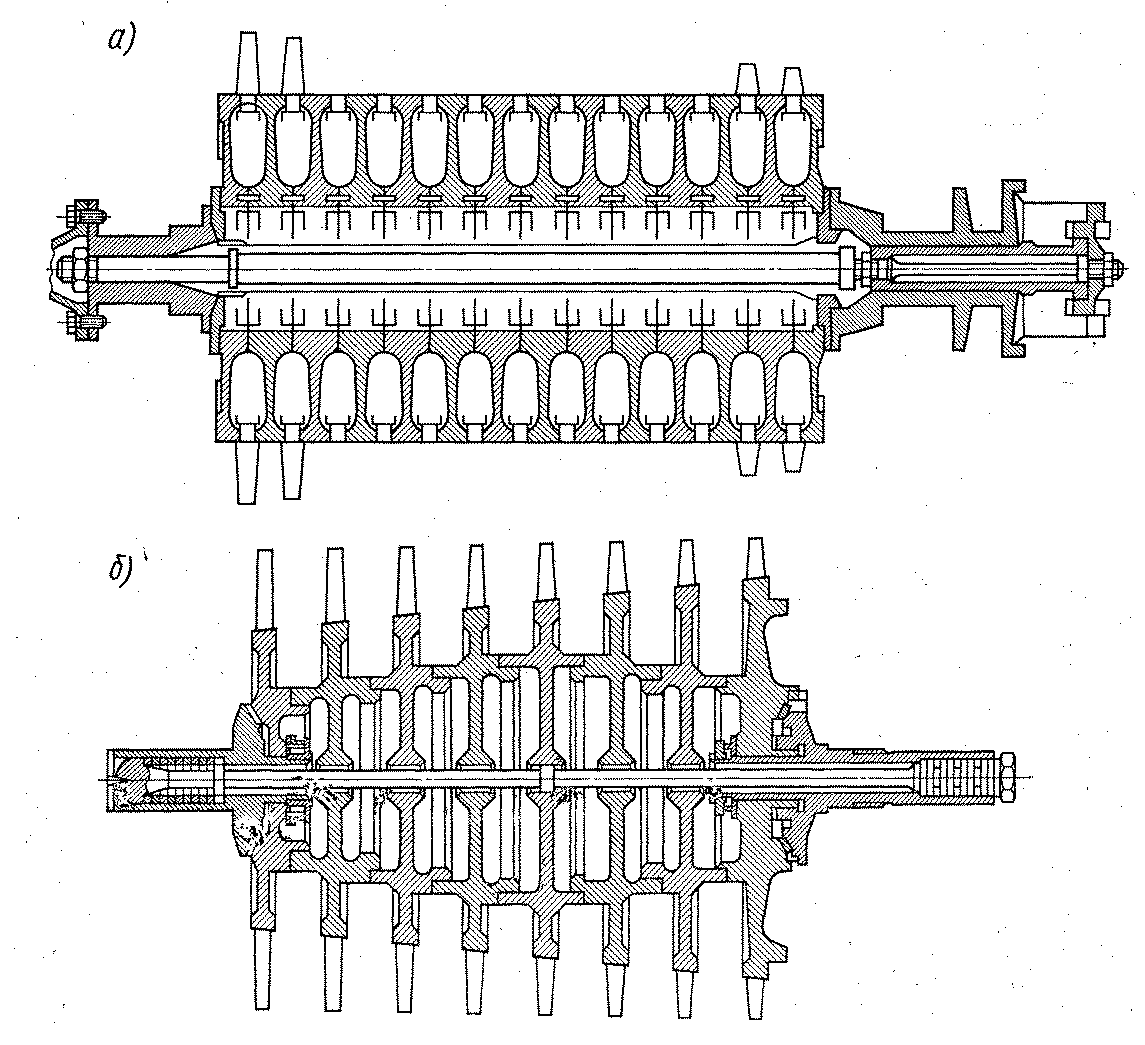

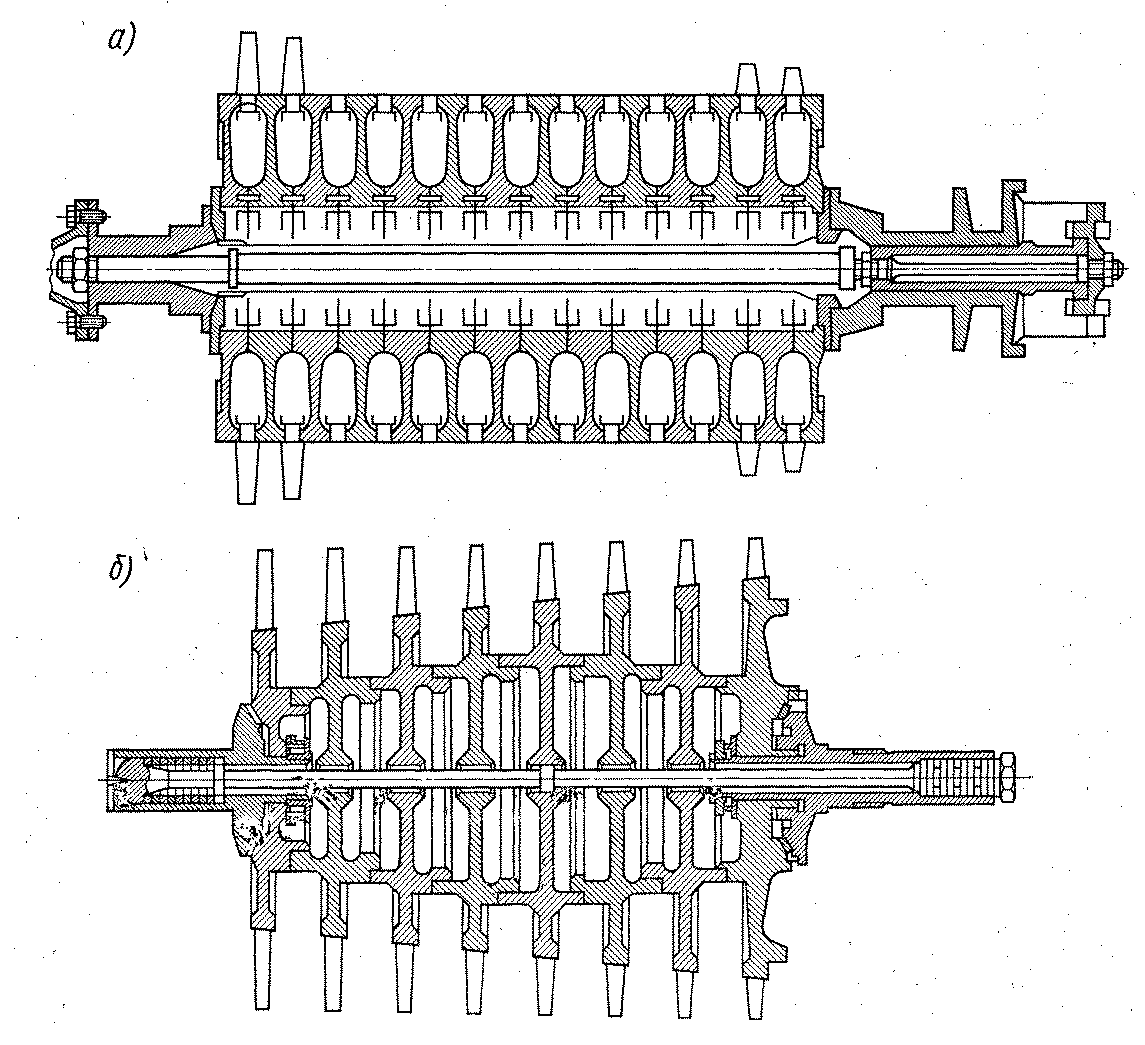

На рисунке 24 представлены составные наборные роторы осевых компрессоров с центральной стяжкой

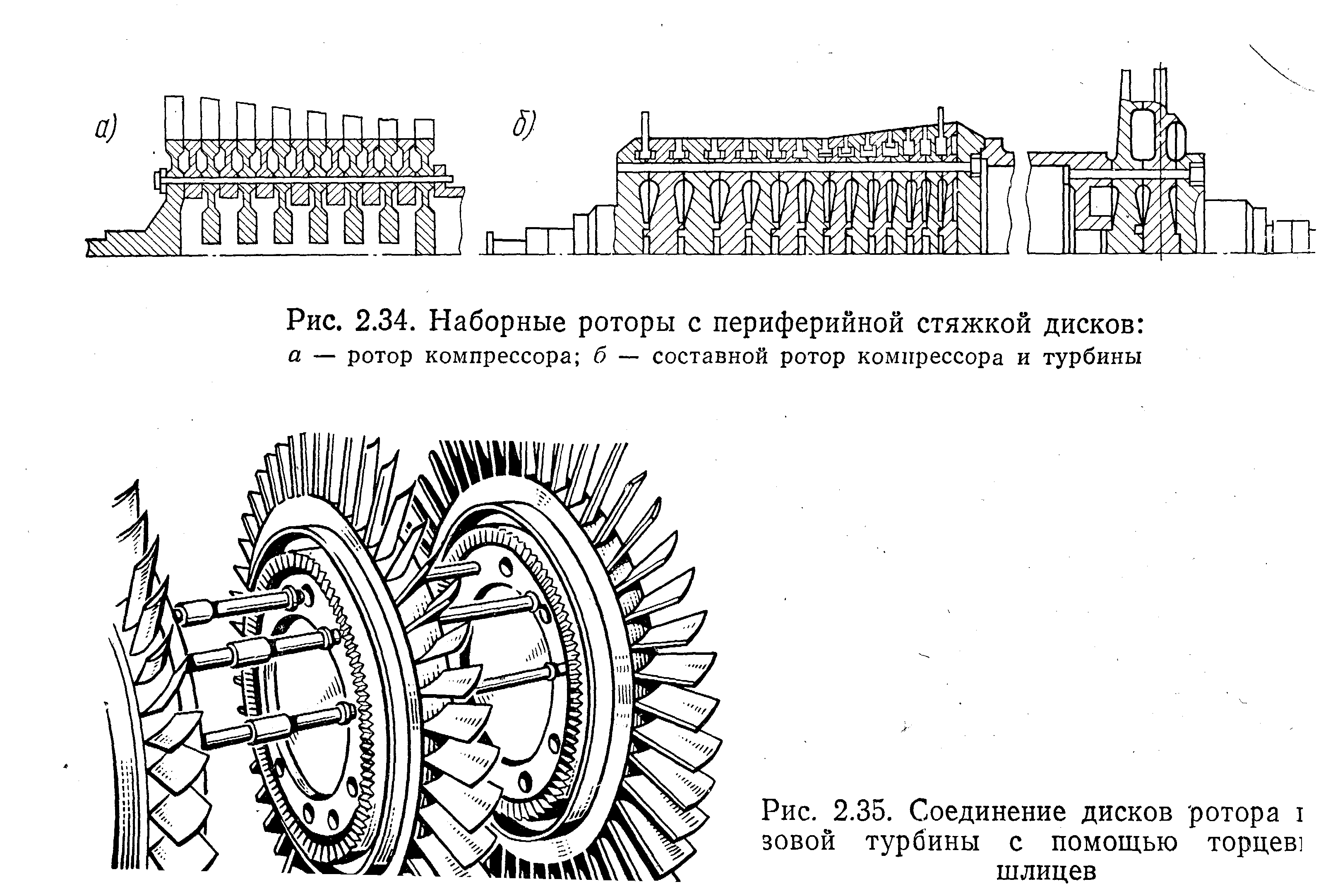

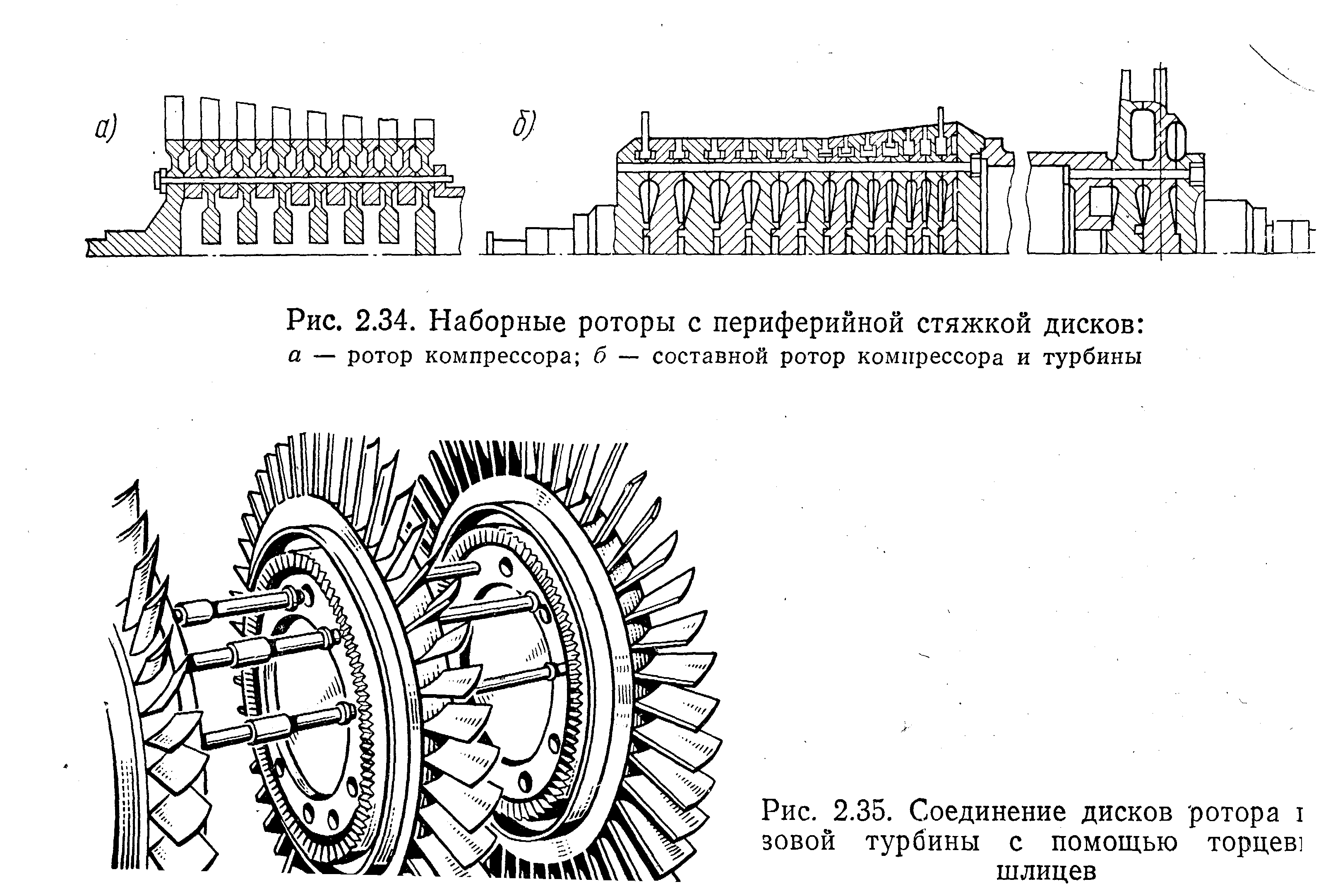

В газовых турбинах широко используется консольное крепление диска газовой турбины к ротору компрессора. При таком креплении необходимо разгрузить соединительные болты от срезывающих усилий. Это достигается тем, что посадка диска на фланце ротора компрессора осуществляется на шлицах или диск насаживают на фланец с небольшим натягом и соединяют с ним радиальными штифтами. Радиальные штифты используют и при соединении между собой дисков в сборном роторе осевого компрессора с центральной стяжкой дисков одним болтом (рис 25). Часто вместо радиальных штифтов для разгрузки стяжных болтов применяют торцевые шлицы (рис. 26).

Рисунок 24 – Наборные роторы осевых компрессоров

с центральной стяжкой:

а – барабанная конструкция; б – дисковая конструкция

Рисунок 25 – Фиксация диска радиальным штифтом

Рисунок 26 – Соединение дисков газовой турбины

с помощью торцевых шлицев

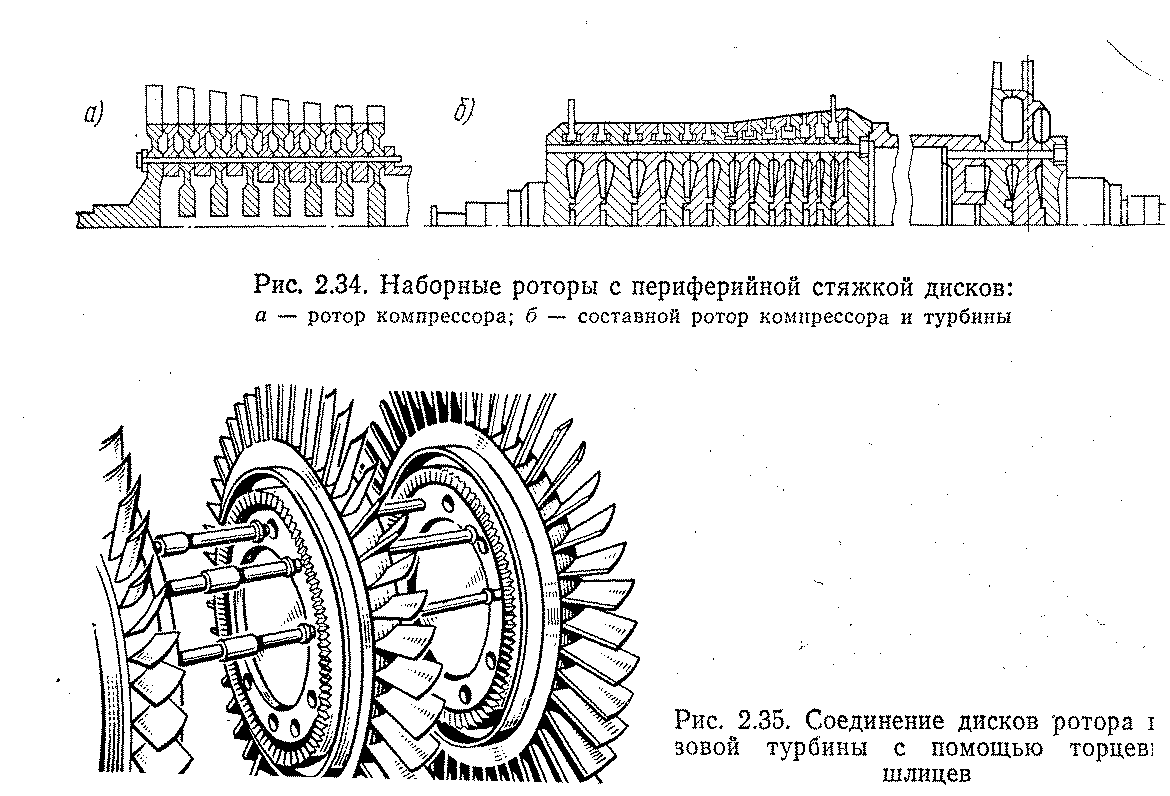

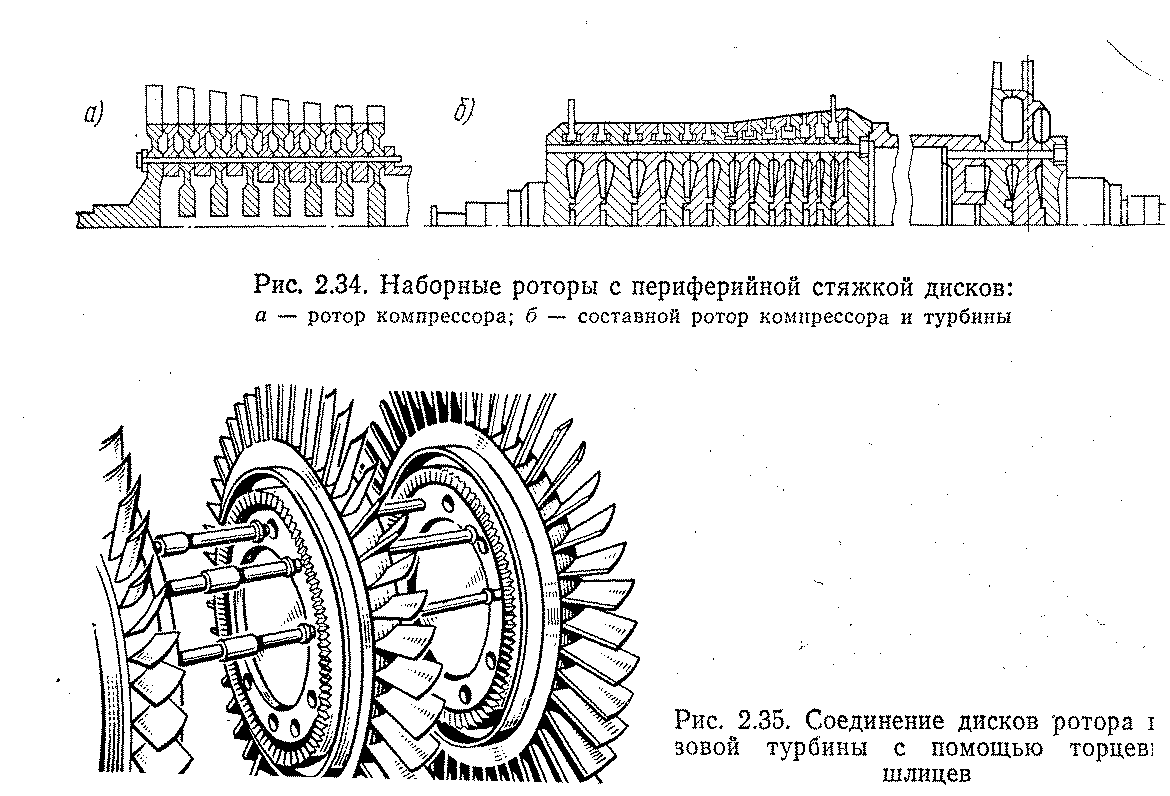

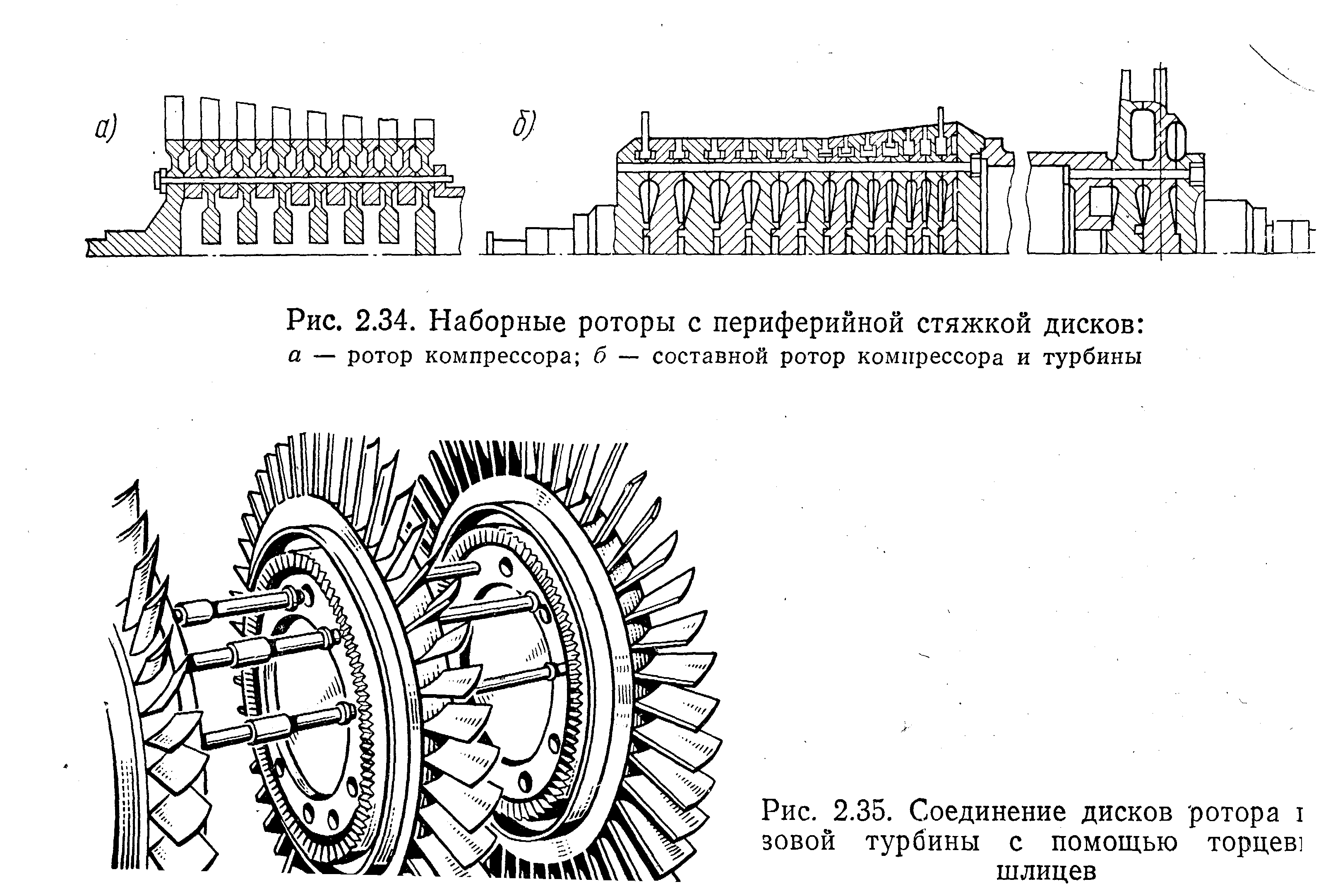

Рисунок 27 – Наборные роторы с периферийной стяжкой дисков:

а – ротор компрессора; б – ротор компрессора и турбины

Наборные роторы с периферийной стяжкой дисков несколькими болтами позволяют получить более жесткую конструкцию, обеспечивающую повышенную прочность, так как диски изготовляются сплошными без центрального отверстия (рис. 27 б).

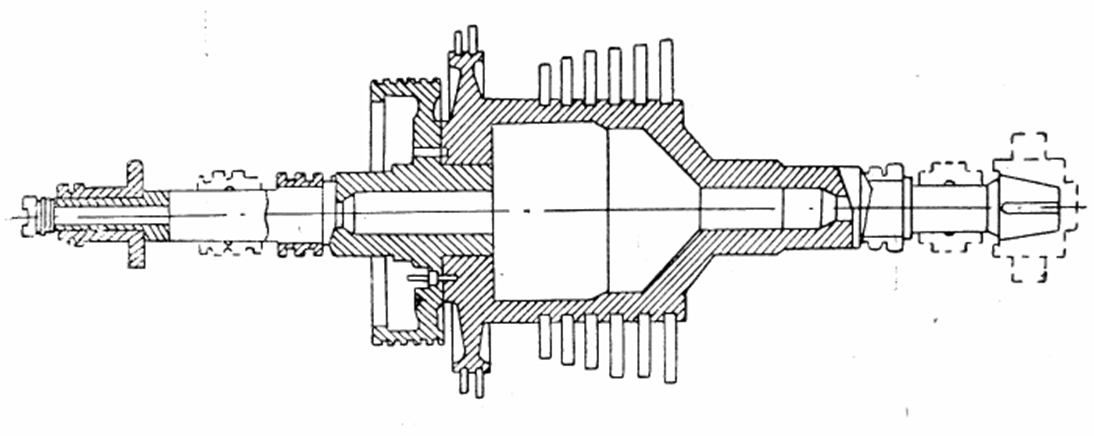

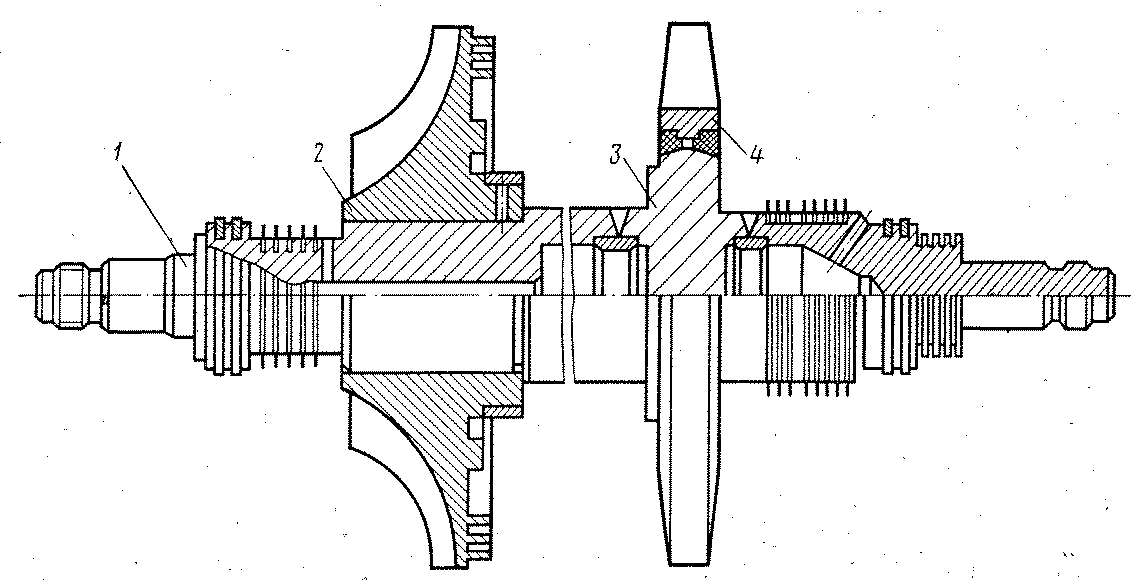

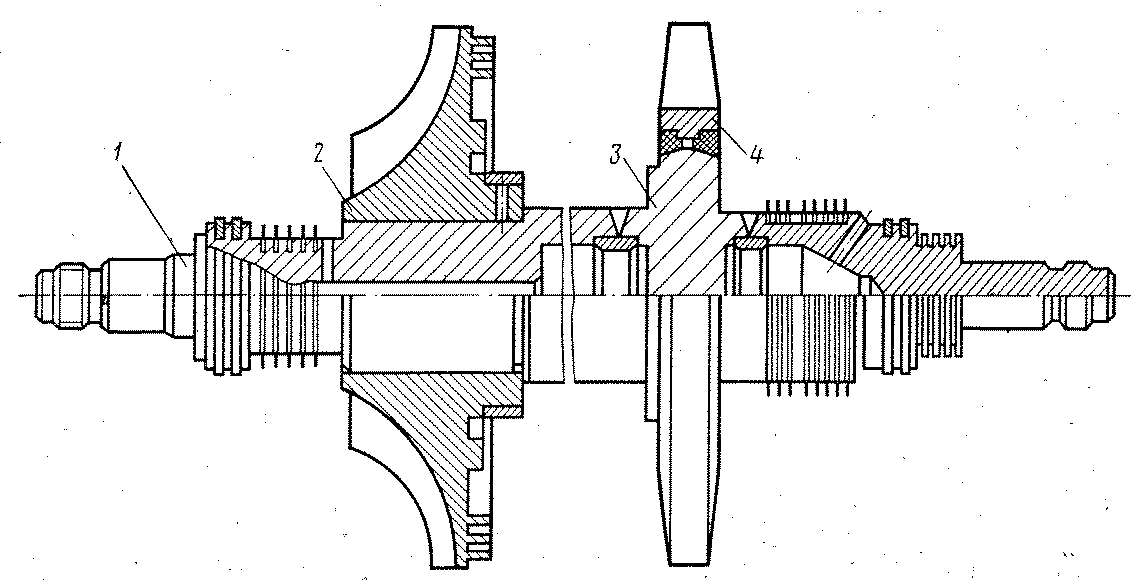

На рисунке 28 показан составной сварной ротор паровой турбины реактивного типа, а на рисунке 29 - сварно-наборный ротор турбокомпрессора. Этот ротор состоит из вала 1, рабочего колеса компрессора 2, насаженного на вал, диска 3 газовой турбины, сваренного с валом, и рабочих лопаток 4, приваренных к диску.

Рисунок 28 – Составной сварной ротор паровой турбины

Рисунок 29 – Сварно-наборный ротор турбокомпрессора

для наддува дизелей.

Диски роторов судовых турбомашин изготовляются сплошными и с центральным отверстием. По форме диски могут быть плоскими, коническими, гиперболическими, равного сопротивления и комбинированными (рис 25, рис. 30). В дисках равного сопротивления напряжения в любом радиальном сечении имеют одно и то же значение.

а б в

Рисунок 30 – Диски роторов судовых турбомашин:

а – плоский; б – конический; в – диск равного сопротивления

Вопросы для самоконтроля

1. Как классифицируются роторы по способу изготовления?

2. Перечислите преимущества цельнокованых роторов.

3. Перечислите преимущества составных роторов.

4. Какие типы дисков используются в судовых турбомашинах?

5. Что такое диск равного сопротивления?