Установка SLA-250 обеспечивает построение сложных моделей, отличающихся исключительно высокой точностью и качеством поверхности.

Размеры камеры установки SLA-250 (250*250*250 мм) позволяют изготавливать детали практически любых габаритов, т.к. детали могут состоять из нескольких склеенных частей.

Такие высоконадежные узлы, как He-Cd лазер, имеющий гарантию на 2000 часов и система выравнивания, обеспечивают возможность непрерывной работы установки SLA-250 в автоматическом режиме, что повышает производительность системы.

Конструкция установки SLA-250 обеспечивает простоту инсталляции при весьма умеренных требованиях к вентиляции и возможности использования стандартной электросети.

Расширение возможностей установки SLA-250 может происходить за счет модернизации.

Новое поколение оборудования стереолитографии (SL) представлено установкой SLA-3500. Эта установка позволяет изготавливать модели средних размеров с высокой производительностью, благодаря применению сложных узлов, рассчитанных на надежную работу в течение многих лет. Производительность установки SLA-3500 на 53% выше, чем у SLA 250. Камера установки SLA-3500 имеет достаточное пространство для изготовления деталей средних размеров или нескольких деталей одновременно.

Рис.3.5 Стереолитографы: а). SLA-5000, б). SLA-250, в). SLA-7000

SLA-3500 снабжена новым твердотельным лазером из Nd:YVO4, работающим с утроенной частотой, который обеспечивает мощность в рабочей камере не менее 160мВт в течение 5000 часов работы.

Следующая стереолитографическая установка, представленная американской компанией 3D Systems - SLA-5000 (Рис.3.5.а). В ней использованы все новейшие достижения в области стереолитографии, значительно повышающие скорость построения детали и обеспечивающие простоту эксплуатации. Скорость построения детали на SLA-5000 на 35% выше, чем на SLA-500.

Установка обеспечивает высокие темпы разработки новых изделий. Максимальные размеры построения деталей SLA-5000 составляют 508*508*584 мм, позволяя изготавливать крупногабаритные конструкции или одновременно несколько одинаковых (различных) деталей. Рабочая камера имеет две двери, что существенно облегчает операцию извлечения готовых деталей.

SLA-5000 оснащена твердотельным ультрафиолетовым лазером повышенной мощности.

Одна из самых последних стереолитографических систем - SLA-7000 (Рис. 3.5.в). Она, в среднем, на 400% быстрее, чем предыдущая система быстрого моделирования от 3D Systems. Кроме того, толщина слоя в 0,0254 мм создает гладкую поверхность, что сказывается на уменьшении времени последующей обработки. Высоконадежная конструкция пятого поколения, включающая оптическую систему с низкой вибрацией и революционную технологию лазера с двойным диаметром пятна, уменьшает простои и ошибки.

Ниже представлена таблица 3.1. сравнения параметров различных стереолитографических установок.

Технологии с использованием тепловых процессов

Оборудование от DTM Corp., EOS, Helisys и Stratasys основано на тепловых реакциях и следующих основных технологиях:

Selective Laser Sintering (SLS - лазерное спекание порошковых материалов), DTM Corp., EOS;

Laminated Object Manufacturing (LOM - изготовление объектов с использованием ламинирования), Helisys;

Fused Deposition Modeling (FDM - послойное наложение расплавленной полимерной нити), Stratasys.

Технология SLS

Рис. 3.6 Схема SLS – процесса

При SLS-технологии (Selective Laser Sintering - лазерное спекание порошковых материалов) 3D объект создаётся из порошкообразных материалов. Частицы порошка, диаметром 50-100 мкм, находящиеся в емкости, расплавляются под воздействием лазерного излучения. Лазерный луч, попадая на тонкий слой порошка, спекает порошковые частицы, которые затвердевают при охлаждении, формируя твёрдый слой. Подвижная платформа опускается. Сверху при помощи ролика наносится порошок, и процесс повторяется до полного изготовления прототипа. На рис. 3.6 представлена схема изготовления моделей методом лазерного спекания порошковых материалов.

В данной технологии строящаяся модель не нуждается в подпорках (как, например, при стереолитографии), так как нерасплавленный порошковый материал остается лежать в камере, тем самым, обеспечивая необходимую поддержку.

После построения, модель полностью окружена неиспользованным материалом. Порошок очень осторожно удаляется только после полного застывания модели, которое, в зависимости от материала, может длиться несколько часов (Рис. 3.7). После очистки модель может быть подвергнута дальнейшей обработке.

Преимущество этого метода заключается в том, что наряду с пластмассами, можно изготавливать прототипы из всех материалов, которые под воздействием тепла расплавляются, а затем при охлаждении вновь отверждаются.

Основными производителями установок для метода лазерного спекания порошковых материалов являются компании DTM Corp.(США) и EOS (Германия). Обе компании создают установки для изготовления прототипов из пластмасс, металла.

Рис. 3.7 Схематическое изображение процесса очистки модели

На рис. 3.8 представлены SLS - установки Sinterstation 2500 и Sinterstation 2500Plus

Рис.3.8 SLS - установки: а). Sinterstation 2500; б).Sinterstation 2500Plus

LOM Технология

LOM - Lamineted Object Manufacturing - изготовление слоистых моделей.

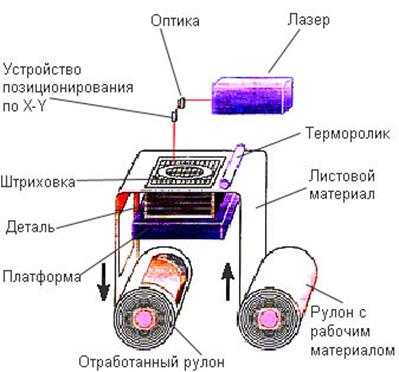

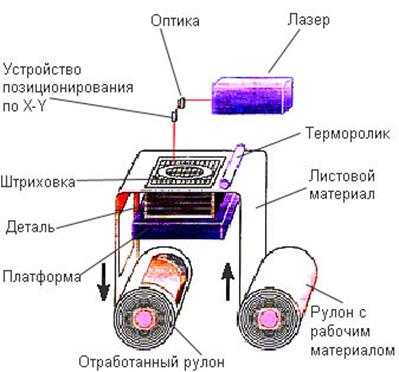

LOM – технология создания трехмерных моделей методом послойного склеивания элементов, вырезанных из листового материала. Изготовленные по LOM-технологии модели идеально подходят для решения задач, требующих оценки формы и эстетических свойств изделий. Прочность LOM-объектов в большинстве случаев позволяет использовать их для проверки функциональности проектируемого изделия. Для изготовления моделей используется бумага или листовой пластик с нанесенным сухим связующим веществом (Рис. 3.9). Изготовленные LOM-модели по составу имеют сходство с древесиной и легко обрабатываются.

Рис. 3.9 Схема создания прототипа по LOM – технологии

С помощью специального программного обеспечения рассчитывается необходимое количество поперечных сечений детали. Далее CAD-данные, содержащие информацию об изготовляемой модели, транслируются в систему управления процессом LOM-машины.

Материал из рулона подается на рабочую поверхность и лучом лазера вырезается контур поперечного сечения. Области лишнего материала разрезаются на мелкие элементы для последующего удаления. На рабочую поверхность подается материал для нового слоя и склеивается с предыдущим, за счет прокатки термороликом. После чего создается и вырезается новое поперечное сечение.

После завершения изготовления всех слоев, лишний материал удаляется вручную. При необходимости выполняется чистовая обработка модели (шлифовка, покрытие краской или лаком).

Рис. 3.10 Примеры LOM-прототипов

Благодаря использованию недорогих твердых листовых материалов, преимуществом LOM моделей является надежность, устойчивость к деформациям и предельно эффективная стоимость, не зависящая от геометрической сложности (Рис. 3.10).

Владельцем технологии LOM и производителем оборудования является американская компания Helisys Inc., которая производит серии установок LOM - Paper, LOM Plastic, LOM Composite, для различных типов расходного материала.

Установки LOM-1015plus и LOM-2030Н - высокопроизводительные системы для изготовления слоистых моделей. Система моторов, управляющих перемещением лазера по осям X-Y, а также новый программный алгоритм позволяют сократить время построения детали на 30%. Электромеханическая часть, изготовленная с учетом всех стандартов машиностроения, и отлаженная система управления значительно повышают уровень надежности системы. Благодаря упрощенным процедурам настройки и улучшенному механизму подачи материала установки легки в управлении и эффективны в работе. На рис. 3.11 представлены LOM-системы.

a). б).

Рис. 3.11 Установки LOM a). LOM-2300H, б). LOM-1015plus

FDM -технология

FDM (FDM - Fused Deposition M odeling) – Процесс послойного наложения расплавленной полимерной нити. FDM-система позволит превратить концепцию изделия в реальный прототип, проверить прототип на соответствие форме и размерам и даже смоделировать работоспособность изделия, не прибегая к излишним временным и материальным затратам.

При помощи FDM-технологии можно создавать трехмерные объекты из твердотельных или поверхностных электронных моделей, полученных в CAD-системе. Термопластичный моделирующий материал в форме тонкой нити, диаметром 0.07 дюйма (1,78 мм), подаётся в экструзионную (выдавливающую) головку с системой регулировки температуры, где он разогревается до полужидкого состояния. Выдавливающая головка наносит материал очень тонкими слоями на неподвижное основание, формируя за один проход законченный слой детали. Последующие слои наносятся на предыдущие, отвердевают, соединяются друг с другом (Рис. 3.12).

Рис. 3.12 Схема FDM - процесса

Процесс начинается с проектирования концептуальной геометрической модели на рабочей станции CAD-системы, непосредственно процесс изготовления прототипа - с программного обеспечения QuickSlice фирмы Stratasys, которое в течение нескольких минут обрабатывает stl-файл, математически разбивая концептуальную модель на горизонтальные слои - сечения. В случае необходимости с помощью программного обеспечения SupportWorks автоматически формируются поддерживающие (опорные) структуры.

При создании модели используется два вида материала: первый (основной) – для формирования самой модели, а другой – в качестве опорного (материал поддержки). Поддержка легко удаляется, оставляя чистую и гладкую поверхность раздела между поддержкой и моделью, что в результате даст превосходное качество законченной модели.

Траектория перемещения инструмента задается оператором простым нажатием соответствующей клавиши, и эти данные в цифровой форме вводятся затем в FDM-установку. Установка обеспечивает перемещение по осям X, Y и Z, при этом за один проход создается один слой модели.

Полученные таким способом прототипы можно затем маркировать, шлифовать, красить, сверлить.

Преимущество этого способа заключается в том, что существует огромная палитра материалов, позволяющая пользователю подбирать именно тот материал, который лучше всего соответствует его требованиям к изготавливаемой модели. Кроме того, важен тот факт, что в процессе построения модели можно изменять материал.

Инсталляция FDM-системы исключительно проста - нужно всего лишь вставить вилку в розетку. Систему можно использовать в любом офисном помещении, поскольку не требуется никаких специальных условий работы (вентиляция, дополнительная инфраструктура или специальные разрешения). Все поставляется в виде законченного решения, которое позволяет конструкторскому коллективу быстрее проектировать, проверять и изготавливать свои изделия.

Системы FDM имеют модульную конструкцию, что позволяет пользователям наращивать возможности системы по мере роста сложности изготавливаемых прототипов. Базовая система любой модели включает все необходимые компоненты для изготовления моделей и прототипов из материала одного типа (обычно из ABS-пластика). Существуют дополнительные модули, позволяющие расширять функциональные возможности системы благодаря использованию других типов моделирующих материалов – литьевой воск, специальный медицинский ABS-пластик, полиэстер (полиэфирный компаунд).

Разработчиком технологии FDM и производителем оборудования является компания Stratasys. Фирма Stratasys была основана в 1988 году и является одним из первых производителей прототипов. В установках FDM 1000/1500/1600 систематически увеличивался размер камеры, где происходит построение детали, что дало возможность изготавливать модели и прототипы большего размера. Новая установка FDM Quantum (Рис. 3.13,а), представленная компанией Stratasys, имеет камеру, позволяющую изготавливать прототипы наибольших размеров.

Рис. 3.13 Установки FDM: а). FDM Quantium, б). FDM 2000, в). FDM 3000

Появление новой установки FDM Quantum открыло новые возможности в изготовлении моделей и прототипов. Эта установка позволяет быстро и точно создавать функциональные модели больших размеров и их элементов из ABS-пластика.

Скорость построения модели-прототипа и простота использования установки FDM Quantum позволяют изготавливать модели-прототипы в течение нескольких часов (в зависимости от размера детали).

Прочность и долговечность моделей, изготовленных на установке FDM Quantum из ABS-пластика, позволяют собирать из них конструкции для проверки их функциональности. Модели сохраняют свои геометрические параметры неограниченное время независимо от влажности, наличия или отсутствия ультрафиолетового или магнитного излучения и выдерживают нагрев до 150° С. Точность изготовления прототипов составляет ±0.127 мм.

Применение новой технологии WaterWorks, позволяющей использовать вымываемый материал поддержки, дает неограниченные возможности построения деталей со сложной внешней и внутренней геометрией.

Применение экологически чистых технологий и материалов для изготовления моделей-прототипов, позволяет избежать временных и денежных затрат на создание специальных условий для эксплуатации установки FDM Quantum и размещать ее в непосредственной близости от рабочих мест конструкторов.

В таблице 3.2 приведены основные характеристики оборудования от Stratasys, а на рис. 3.14 показаны изделия, изготовленные по технологии FDM.

Таблица 3.2

|

| FDM 2000

| FDM 3000

| FDM 8000

| FDM Quantum

|

| Размер формируемой детали

| 254*254*254 мм

| 254*254*406 мм

| 457*457*609 мм

| 600*500*600 мм

|

| Толщина слоя

| 0,254-2,54 мм/

0,05-0,762 мм

| 0,254-2,54 мм/

0,05-0,762 мм

| 0,254-2,54 мм/

0,05-0,762 мм

| 0,38-0,51 мм/

0,18-0,25 мм

|

| Точность

| 0,1 мм

| 0,1 мм

| 0,1 мм

| 0,1 мм

|

| Материалы

| ABS

ABSi

литьевой воск

E20-эластомер

| ABS

ABSi

| ABS

ABSi

E20-эластомер

| ABS

|

Технологии и оборудование Stratasys используют следующие компании: DaimlerChrysler, Hewlett-Packard, Mercedes Benz St., General Motors, Ford, Kodak, Boeing, Motorola, Xerox, Rowenta, Lockheed Martin и др.