2.2 Методы осмотра оборудования, обнаружение дефектов и подготовка к ремонту

2.3 Основы технологических, тепловых, конструктивных и механических расчетов

Процессы, в которых происходит диффузионный переход вещества из одной фазы в другую, называются массообменным процессам. К ним относятся абсорбция, адсорбция, экстракция, ректификация, перегонка, растворение, кристаллизация. Основным условием такого процесса является наличие двух фаз. Процессы массообмена могут протекать между жидкой, твердой и газообразной фазами.

Движущей силой процесса массообмена (массопередачи) является разность химических потенциалов системы. При этом придельным состоянием процесса масоопередачи является достижения равновесия.

Масообменные процессы проводят в следующем технологическом оборудовании: перегонные кубы; ректификационные колонны, абсорберы, адсорберы, десорберы, экстракторы.

Конструкция масоообменных аппаратов зависит от технологической схемы, а также относительного движения жидкости и газа и способа образования поверхности контакта фаз. Существует три вида движения фаз относительно друг друга: противоточное движение; прямоточное движение; перекрестное движение фаз. При этом противоточный массообмен осуществляется при многоступенчатом или непрерывном контакте фаз в аппарате.

Схема движения потоков показана на рисунке 2..

В литературных источниках [Александров 1-6 ] приведена я классификация массообменных аппаратов.

Масообменные аппараты делятся на два класса:

1- со ступенчатым контактом фаз (многоступенчатые);

2- с непрерывным контактом фаз.

Ступени контакта фаз в многоступенчатых массообменном аппарате могут быть противоточные, перекрестные и прямоточные. В свою очередь перекрестное движение фаз может быть перекрестно-противоточное и перекрестно-прямоточное (сюда же относится и вихревое движение).

По способу образования поверхности контакта фаз массообменные аппараты делятся на две группы:

- с фиксированной поверхностью контакта (насадочные, пленочные аппараты);

- с поверхностью контакта, которая образуется в процессе взаимодействия потоков (все остальные аппараты).

А – в перекрестном токе; б – в перекрестном токе и противотоке одновременно (перекрестно-противоточное движение); в – в противотоке; г – в перекрестном токе и прямотоке одновременно (перекрестно-прямоточное движение); д – в прямотоке.

Рисунок 2.1 - Схема движения потоков в противоточном разделительном каскаде с движением фаз на каждой ступени контакта [Александров 1-6 ]

В зависимости от использования различных сил для сепарации фаз после их контакта масоообменные аппараты делятся на: инерционные (прямоточные и перекрестно-прямоточные контактные устройства), гравитационные (противоточные и перекрестноточные контактные устройства) и центробежные (вихревые контактные устройства.

Ниже рассмотреноназначение, устройство, принцип действия и правила эксплуатации массообменного оборудования.

Назначение, устройство, принцип действия и правила эксплуатации

Перегонные кубы

В промышленности под понятием «перегонный куб» подразумевают куб-кипятильник для ведения перегонки [Тараканов Основные термины….. ]. Классическим примером перегонного куба является дистиллятор (бидистиллятор) для получения дистиллированной воды.

Перегонкой называется процесс частичного испарения жидкости или конденсации паров, проводимый для получения одного из продуктов обогащенного низкокипящими компонентами (НКК) или высококипящими компонентами (ВКК). Образующийся отгон в паровой фазе подвергается конденсации, которая может быть однократной, многократной или постепенной.

В зависимости от того, удаляются ли непрерывно образующиеся в кипятильнике пары или весь образовавшийся пар находится в контакте с неиспаренной жидкостью, различают простую и равновесную или интегральную перегонку.

Сам перегонный куб представляет собой пустотелый аппарат с вмонтированным кипятильником (куб-кипятильник). Куб снабжен 3 штуцерами: ввода сырья, отвода дистиллята и вывода остатка.

Схема включения перегонного куба приведена на рисунке 2.2

I сырье для перегонки; II – пары дистиллята; III – кубовый остаток;

IV – хладагент.

1- перегонный куб с кипятильником; 2- конденсатор - холодильник; 3-5 – сборники дистиллята.

Рисунок 2.2 – Схема включения перегонного куба в технологическую цепочку

При простой периодической перегонке содержание легколетучего компонента уменьшается вместе с изменением состава самого дистиллята. Для сбора дистиллята различного состава предусматривается несколько приемников (рисунок 2.2, позиции 3-5). Степень разделения такой смеси не может быть максимально высоким и четким.

Для улучшения степени разделения смеси в технологическую схему включают аппарат под названием дефлегматор (см. рисунок 2.3).

I сырье для перегонки; II – пары дистиллята; III – кубовый остаток;

IV – хладагент.

1 - перегонный куб с кипятильником; 2- конденсатор- холодильник; 3-5 – сборники дистиллята; 6- дефлегматор.

Рисунок 2.2 – Схема включения перегонного куба в технологическую цепочку

В дефлегматоре пары конденсируются пары высококипящих компонентов и стекают в перегонный куб.

В нефтяной и химической промышленности чаще всего используют равновесную перегонку, так называемый процесс непрерывного однократного испарения (рисунок 2.3).

Исходная смесь, загружаемая непрерывно, частично испаряется в подогревателе 1, который играет роль перегонного куба. Пары дистиллята выходят из верхней части сепаратора 2 и поступают в конденсатор. Жидкий кубовый продукт стекает в низ сепаратора и отводится из аппарата.

На практике часть жидкого остатка может подаваться в подогреватель для обогащения паров дистиллята легкокипящими компонентами и предотвращения потерь ценного продукта.

1- подогреватель; 2- сепаратор.

I - исходная смесь (сырье); II - пары дистилляции, обогащенные легкокипящими компонентами; III - жидкий остаток.

Рисунок 2.3 – Схема непрерывного однократного испарения

Ректификационные колонны

Ректификацией называется процесс разделения жидких смесей взаимно растворимых компонентов, различающихся по температурам кипения. Процесс относится к диффузионным процессам.

Диффузионный процесс разделения смеси жидких веществ путём ректификации возможен при условии, что температуры кипения этих веществ различны. Для осуществления диффузии пар и жидкость должны как можно лучше контактировать между собой, двигаясь в ректификационной колонне навстречу друг другу: жидкость вниз под собственным весом, а пары снизу вверх. В результате противоточного контактирования паровая фаза обогащается низкокипящим компонентом, а жидкая высококипящим.

Основным аппаратом, в котором проходит процесс ректификации, является ректификационная колонна.

Ректификационные колонны – это вертикальные цилиндрические аппараты, предназначенные для чёткого разделения смеси двух и более взаимно растворимых жидких веществ с получением целевых продуктов требуемой концентрации. Такое разделение обеспечивается в результате процесса ректификации, под которым понимают двухсторонний тепло- и массообмен между двумя фазами раствора – паровой и жидкой.

Отбираемый с верха колонны продукт называется ректификатом, а с низа – остатком. Та часть колонны, в которую вводится сырьё, называется секцией питания; выше ввода сырья – концентрационной или укрепляющей, а ниже - отгонной. Так как верх колонны имеет более низкую температуру чем низ, то поднимающиеся вверх пары конденсируются и стекают вниз, образуя флегму или орошение. Внизу колонны за счёт подвода тепла часть жидкости испаряется, образуя восходящий поток паров.

На рисунке 2.4 показан разрез промышленной ректификационной колонны и фотография работающей ректификационной колонны на нефтеперерабатывающем заводе.

а) б)

а) – разрез промышленной насадочной ректификационной колонны;

б) - ректификационная колонна в технологической схеме нефтеперерабатывающего завода.

Рисунок 2.4 - разрез промышленной ректификационной колонны и фотография работающей ректификационной колонны на нефтеперерабатывающем заводе

В зависимости от внутреннего устройства колонны делятся на два типа: насадочные, где контактирование фаз осуществляется непрерывно, и тарельчатые, где контактирование фаз происходит ступенчато. [19]

Насадочная колонна наиболее проста по конструкции (рисунок 2.5) и представляет собой цилиндрический вертикальный аппарат, заполненный по всей высоте или отдельными секциями насадкой, выполненной из инертных материалов определённой конфигурации. Такие колонны применяются в основном для малотоннажных производств. В последнее время появились более перспективные насадки, применение которых позволяет применять насадочные ректификационные колонны в таких производствах как вакуумная ректификация мазута, газоразделения и др. Насадка предназначена для создания большой поверхности контакта фаз. Насадочные колонны большого диаметра для ректификации не применяются, так как в них невозможно добиться равномерного распределения стекающей вниз жидкости по всему поперечному сечению аппарата.

1 — оросительная тарелка; 2 — перераспределительное устройтво; 3—насадка; 4— корпус; 5— люки.

Рисунок 2.5 - Насадочная ректификационная колонна

Основными конструктивными характеристиками насадки является ее свободный объем и удельная поверхность.

Свободный объем насадки - это суммарный объем пустот между насадочными телами в единице объема, занимающего насадкой (м3/м3). [ Скобло] Производительность насадки прямолинейно зависит от свободного объема, но при этом снижается эффективность ее работы.

Удельная поверхность насадки – это суммарная поверхность насадочных тел в единице занимаемого насадкой объема аппарата (м2/м3). Чем больше удельная поверхность насадки, тем выше эффективность работы колоны, но производительность при этом уменьшается. Большая удельная поверхность насадки приводит к увеличению гидравлического сопротивления в колонне.

Существуют две конструкции насадок – регулярные и нерегулярные (насыпные).

В зависимости от материала, используемого для изготовления насадок, они разделяются на керамические, металлические, стеклянные, стеклопластиковые, пластмассовые и др.

Регулярные насадки отличаются упорядоченной ориентацией отдельных структурообразующих элементов в пространстве.Условно такие насадки поделены на две группы – блочные (и рулонные) и с индивидуальной укладкой (рисунок 2.6, позиция а).

В качестве нерегулярной насадки используются твердые тела различной формы, загруженные в корпус колонны в навал. Самыми распространенными элементами нерегулярной насадки являются керамические кольца Рашига и сёдла Берля, из нержавеющей стали кольца Паля и др (рисунок 2.6, позиция б).

Насадку в колоннах укладывают на опорно-распределительные решетки или плиты. Свободное сечение их должно быть приближено к свободному сечению насадки, а отверстия исключать провал самой насадочных тел.

а) б)

а – пакет регулярной насадки Меллапак фирмы «Sulzer»; б- элементы, используемые в насадочных колоннах (нерегулярные насадки)

Рисунок 2.6 – Вид насадки для насадочной ректификационной колонны

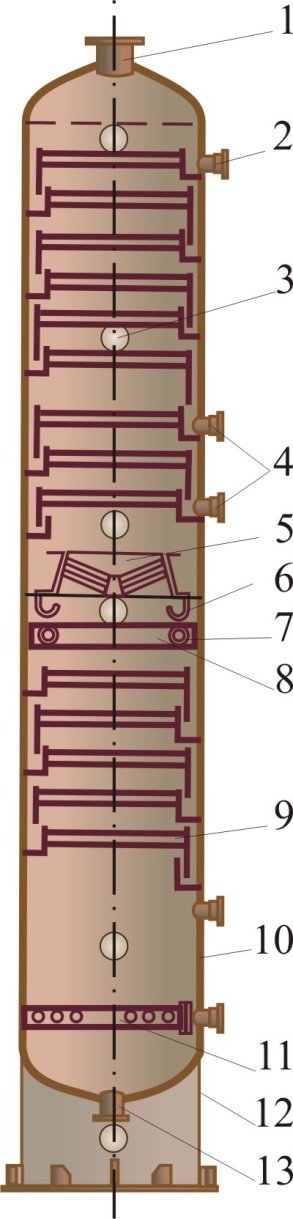

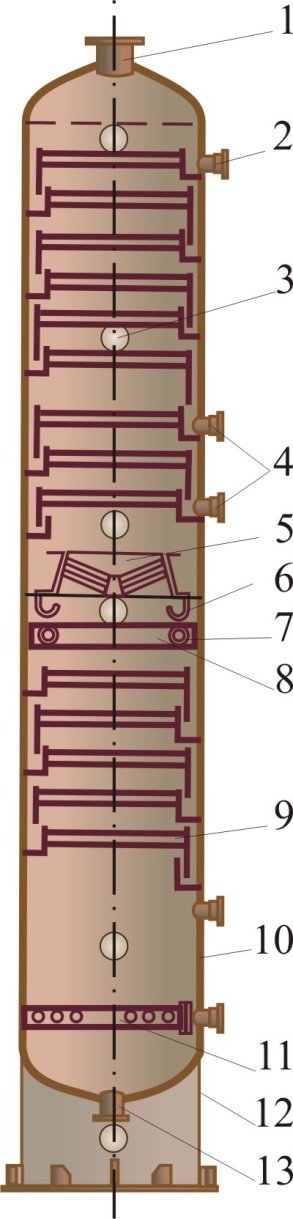

Тарельчатые колонны также представляют собой цилиндрический вертикальный аппарат, внутри которого горизонтально смонтированы специальные устройства – тарелки, имеющие весьма разнообразную конструкцию Эскиз аппарата представлен на рисунке 2.7 [19].

1 – штуцер вывода паров по шлемовым трубам; 2 – штуцер верхнего орошения; 3 – люки; 4 – штуцера отбора боковых погонов; 5 – отбойники; 6 – гидравлический затвор; 7 – штуцера ввода сырья; 8 – улита; 9 – тарелка; 10 – корпус; 11 – трубчатый маточник для подачи водяного пара; 12 – опора; 13 – штуцер для вывода нижнего остатка.

Рисунок 2.7 - Общий вид тарельчатой ректификационной колонны

Типы и конструкция тарелок

Тарельчатые аппараты делятся на два вида: противоточные и перекрёстноточные. Перекрёстноточные подразделяются на колпачковые, клапанные и S-образные. Противоточные в свою очередь подразделяются на решётчатые и ситчатые или тарелки провального типа.

Колпачковые тарелки предназначены для создания контакта между паром и жидкостью. Устройство колпачковой тарелки показано на рисунке 2.8. Она состоит из металлического диска с отверстиями и патрубками для газа, над которыми закреплены колпачки с прорезями в нижней части, и переливных устройств. [19]

Принцип действия колпачковой тарелки заключается в следующем. Поток паров через патрубки попадает под круглые колпачки с прорезями в нижней части по всей окружности. Эти прорези погружены в жидкость, находящуюся на тарелке. Через прорези газ (пар) барбатирует сквозь жидкость, обеспечивая контакт между фазами.

1 – стакан; 2 – колпачок; 3 – диск тарелки; 4 – сливная труба; 5 – сливная перегородка

Рисунок 2.8 - Принцип работы колпачковой тарелки

Через сливные устройства (трубы или перегородки) жидкость поступает на нижележащую тарелку. С помощью выступающей над тарелкой частью трубы или перегородки на тарелке поддерживается определённый уровень жидкости. Нижние концы сливных труб или перегородок погружены в жидкость на нижележащей тарелке. Благодаря образовавшемуся при этом гидравлическому затвору предотвращается свободное восхождение паров (газов) через сливные устройства.

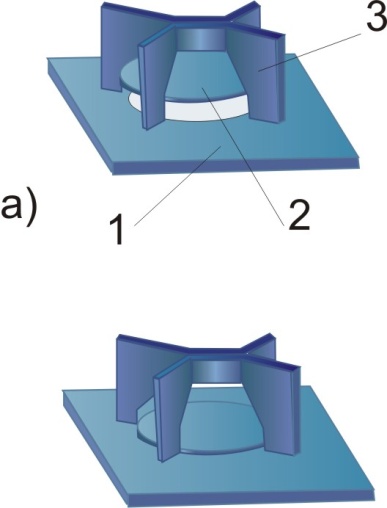

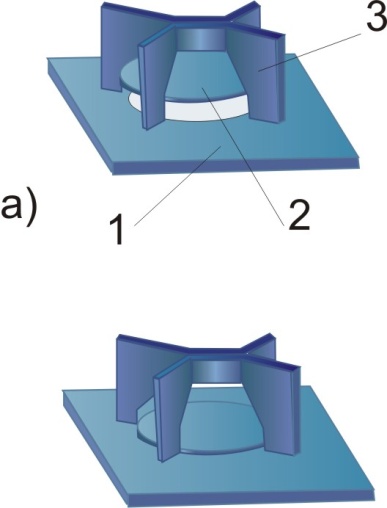

Клапанные тарелки представляют собой цельные или собранные из нескольких секций диски, равные внутреннему диаметру колонны. В дисках имеются круглые или продолговатые отверстия (щели). Они прикрываются соответственно круглыми или пластинчатыми клапанами. Устройство клапанов различной конструкции представлено на рисунке 2.9. [19]

Клапаны на тарелке установлены свободно и удерживаются скобами, приваренными к тарелке или к клапану. В зависимости от напора паров клапаны приподнимаются на различную высоту в пределах ограничительных скоб. В отличие от тарелок других типов, работающих в статическом режиме, т.е. при неизменном расстоянии между конструктивными элементами, клапанные тарелки работают в динамическом режиме.

а – круглый клапан; б – пластинчатый клапан; 1 – диск тарелки; 2 – клапан; 3 – упор-ограничитель подъёма

Рисунок 2.9 - Устройство и работа клапанов клапанной тарелки

Перелив флегмы с тарелки на тарелку происходит через сливные устройства, конструкция которых принципиально не отличается от других типов тарелок. Важным показателем клапанных тарелок является вес каждого клапана, который подбирают таким образом, чтобы при возможных колебаниях нагрузок клапан работал в заданном интервале высоты подъёма. В тех случаях, когда возможны очень большие изменения нагрузок, тарелки снабжают одновременно клапанами различного веса. В таких тарелках при малых нагрузках открываются вначале лёгкие клапаны, а затем по мере нарастания нагрузки – более тяжёлые.

Общим недостатком всех клапанных тарелок является возможность залипания, засорения, закоксовывания клапанов, в результате чего они перестают работать в динамическом режиме