Масообменные процессы и аппараты

Назначение, устройство, принцип действия и правила эксплуатации

2.2 Методы осмотра оборудования, обнаружение дефектов и подготовка к ремонту

2.3 Основы технологических, тепловых, конструктивных и механических расчетов

Процессы, в которых происходит диффузионный переход вещества из одной фазы в другую, называются массообменным процессам. К ним относятся абсорбция, адсорбция, экстракция, ректификация, перегонка, растворение, кристаллизация. Основным условием такого процесса является наличие двух фаз. Процессы массообмена могут протекать между жидкой, твердой и газообразной фазами.

Движущей силой процесса массообмена (массопередачи) является разность химических потенциалов системы. При этом придельным состоянием процесса масоопередачи является достижения равновесия.

Масообменные процессы проводят в следующем технологическом оборудовании: перегонные кубы; ректификационные колонны, абсорберы, адсорберы, десорберы, экстракторы.

Конструкция масоообменных аппаратов зависит от технологической схемы, а также относительного движения жидкости и газа и способа образования поверхности контакта фаз. Существует три вида движения фаз относительно друг друга: противоточное движение; прямоточное движение; перекрестное движение фаз. При этом противоточный массообмен осуществляется при многоступенчатом или непрерывном контакте фаз в аппарате.

Схема движения потоков показана на рисунке 2..

В литературных источниках [Александров 1-6 ] приведена я классификация массообменных аппаратов.

Масообменные аппараты делятся на два класса:

1- со ступенчатым контактом фаз (многоступенчатые);

2- с непрерывным контактом фаз.

Ступени контакта фаз в многоступенчатых массообменном аппарате могут быть противоточные, перекрестные и прямоточные. В свою очередь перекрестное движение фаз может быть перекрестно-противоточное и перекрестно-прямоточное (сюда же относится и вихревое движение).

По способу образования поверхности контакта фаз массообменные аппараты делятся на две группы:

- с фиксированной поверхностью контакта (насадочные, пленочные аппараты);

- с поверхностью контакта, которая образуется в процессе взаимодействия потоков (все остальные аппараты).

А – в перекрестном токе; б – в перекрестном токе и противотоке одновременно (перекрестно-противоточное движение); в – в противотоке; г – в перекрестном токе и прямотоке одновременно (перекрестно-прямоточное движение); д – в прямотоке.

Рисунок 2.1 - Схема движения потоков в противоточном разделительном каскаде с движением фаз на каждой ступени контакта [Александров 1-6 ]

В зависимости от использования различных сил для сепарации фаз после их контакта масоообменные аппараты делятся на: инерционные (прямоточные и перекрестно-прямоточные контактные устройства), гравитационные (противоточные и перекрестноточные контактные устройства) и центробежные (вихревые контактные устройства.

Ниже рассмотреноназначение, устройство, принцип действия и правила эксплуатации массообменного оборудования.

Назначение, устройство, принцип действия и правила эксплуатации

Перегонные кубы

В промышленности под понятием «перегонный куб» подразумевают куб-кипятильник для ведения перегонки [Тараканов Основные термины….. ]. Классическим примером перегонного куба является дистиллятор (бидистиллятор) для получения дистиллированной воды.

Перегонкой называется процесс частичного испарения жидкости или конденсации паров, проводимый для получения одного из продуктов обогащенного низкокипящими компонентами (НКК) или высококипящими компонентами (ВКК). Образующийся отгон в паровой фазе подвергается конденсации, которая может быть однократной, многократной или постепенной.

В зависимости от того, удаляются ли непрерывно образующиеся в кипятильнике пары или весь образовавшийся пар находится в контакте с неиспаренной жидкостью, различают простую и равновесную или интегральную перегонку.

Сам перегонный куб представляет собой пустотелый аппарат с вмонтированным кипятильником (куб-кипятильник). Куб снабжен 3 штуцерами: ввода сырья, отвода дистиллята и вывода остатка.

Схема включения перегонного куба приведена на рисунке 2.2

I сырье для перегонки; II – пары дистиллята; III – кубовый остаток;

IV – хладагент.

1- перегонный куб с кипятильником; 2- конденсатор - холодильник; 3-5 – сборники дистиллята.

Рисунок 2.2 – Схема включения перегонного куба в технологическую цепочку

При простой периодической перегонке содержание легколетучего компонента уменьшается вместе с изменением состава самого дистиллята. Для сбора дистиллята различного состава предусматривается несколько приемников (рисунок 2.2, позиции 3-5). Степень разделения такой смеси не может быть максимально высоким и четким.

Для улучшения степени разделения смеси в технологическую схему включают аппарат под названием дефлегматор (см. рисунок 2.3).

I сырье для перегонки; II – пары дистиллята; III – кубовый остаток;

IV – хладагент.

1 - перегонный куб с кипятильником; 2- конденсатор- холодильник; 3-5 – сборники дистиллята; 6- дефлегматор.

Рисунок 2.2 – Схема включения перегонного куба в технологическую цепочку

В дефлегматоре пары конденсируются пары высококипящих компонентов и стекают в перегонный куб.

В нефтяной и химической промышленности чаще всего используют равновесную перегонку, так называемый процесс непрерывного однократного испарения (рисунок 2.3).

Исходная смесь, загружаемая непрерывно, частично испаряется в подогревателе 1, который играет роль перегонного куба. Пары дистиллята выходят из верхней части сепаратора 2 и поступают в конденсатор. Жидкий кубовый продукт стекает в низ сепаратора и отводится из аппарата.

На практике часть жидкого остатка может подаваться в подогреватель для обогащения паров дистиллята легкокипящими компонентами и предотвращения потерь ценного продукта.

1- подогреватель; 2- сепаратор.

I - исходная смесь (сырье); II - пары дистилляции, обогащенные легкокипящими компонентами; III - жидкий остаток.

Рисунок 2.3 – Схема непрерывного однократного испарения

Ректификационные колонны

Ректификацией называется процесс разделения жидких смесей взаимно растворимых компонентов, различающихся по температурам кипения. Процесс относится к диффузионным процессам.

Диффузионный процесс разделения смеси жидких веществ путём ректификации возможен при условии, что температуры кипения этих веществ различны. Для осуществления диффузии пар и жидкость должны как можно лучше контактировать между собой, двигаясь в ректификационной колонне навстречу друг другу: жидкость вниз под собственным весом, а пары снизу вверх. В результате противоточного контактирования паровая фаза обогащается низкокипящим компонентом, а жидкая высококипящим.

Основным аппаратом, в котором проходит процесс ректификации, является ректификационная колонна.

Ректификационные колонны – это вертикальные цилиндрические аппараты, предназначенные для чёткого разделения смеси двух и более взаимно растворимых жидких веществ с получением целевых продуктов требуемой концентрации. Такое разделение обеспечивается в результате процесса ректификации, под которым понимают двухсторонний тепло- и массообмен между двумя фазами раствора – паровой и жидкой.

Отбираемый с верха колонны продукт называется ректификатом, а с низа – остатком. Та часть колонны, в которую вводится сырьё, называется секцией питания; выше ввода сырья – концентрационной или укрепляющей, а ниже - отгонной. Так как верх колонны имеет более низкую температуру чем низ, то поднимающиеся вверх пары конденсируются и стекают вниз, образуя флегму или орошение. Внизу колонны за счёт подвода тепла часть жидкости испаряется, образуя восходящий поток паров.

На рисунке 2.4 показан разрез промышленной ректификационной колонны и фотография работающей ректификационной колонны на нефтеперерабатывающем заводе.

а) б)

а) – разрез промышленной насадочной ректификационной колонны;

б) - ректификационная колонна в технологической схеме нефтеперерабатывающего завода.

Рисунок 2.4 - разрез промышленной ректификационной колонны и фотография работающей ректификационной колонны на нефтеперерабатывающем заводе

В зависимости от внутреннего устройства колонны делятся на два типа: насадочные, где контактирование фаз осуществляется непрерывно, и тарельчатые, где контактирование фаз происходит ступенчато. [19]

Насадочная колонна наиболее проста по конструкции (рисунок 2.5) и представляет собой цилиндрический вертикальный аппарат, заполненный по всей высоте или отдельными секциями насадкой, выполненной из инертных материалов определённой конфигурации. Такие колонны применяются в основном для малотоннажных производств. В последнее время появились более перспективные насадки, применение которых позволяет применять насадочные ректификационные колонны в таких производствах как вакуумная ректификация мазута, газоразделения и др. Насадка предназначена для создания большой поверхности контакта фаз. Насадочные колонны большого диаметра для ректификации не применяются, так как в них невозможно добиться равномерного распределения стекающей вниз жидкости по всему поперечному сечению аппарата.

1 — оросительная тарелка; 2 — перераспределительное устройтво; 3—насадка; 4— корпус; 5— люки.

Рисунок 2.5 - Насадочная ректификационная колонна

Основными конструктивными характеристиками насадки является ее свободный объем и удельная поверхность.

Свободный объем насадки - это суммарный объем пустот между насадочными телами в единице объема, занимающего насадкой (м3/м3). [ Скобло] Производительность насадки прямолинейно зависит от свободного объема, но при этом снижается эффективность ее работы.

Удельная поверхность насадки – это суммарная поверхность насадочных тел в единице занимаемого насадкой объема аппарата (м2/м3). Чем больше удельная поверхность насадки, тем выше эффективность работы колоны, но производительность при этом уменьшается. Большая удельная поверхность насадки приводит к увеличению гидравлического сопротивления в колонне.

Существуют две конструкции насадок – регулярные и нерегулярные (насыпные).

В зависимости от материала, используемого для изготовления насадок, они разделяются на керамические, металлические, стеклянные, стеклопластиковые, пластмассовые и др.

Регулярные насадки отличаются упорядоченной ориентацией отдельных структурообразующих элементов в пространстве.Условно такие насадки поделены на две группы – блочные (и рулонные) и с индивидуальной укладкой (рисунок 2.6, позиция а).

В качестве нерегулярной насадки используются твердые тела различной формы, загруженные в корпус колонны в навал. Самыми распространенными элементами нерегулярной насадки являются керамические кольца Рашига и сёдла Берля, из нержавеющей стали кольца Паля и др (рисунок 2.6, позиция б).

Насадку в колоннах укладывают на опорно-распределительные решетки или плиты. Свободное сечение их должно быть приближено к свободному сечению насадки, а отверстия исключать провал самой насадочных тел.

а) б)

а – пакет регулярной насадки Меллапак фирмы «Sulzer»; б- элементы, используемые в насадочных колоннах (нерегулярные насадки)

Рисунок 2.6 – Вид насадки для насадочной ректификационной колонны

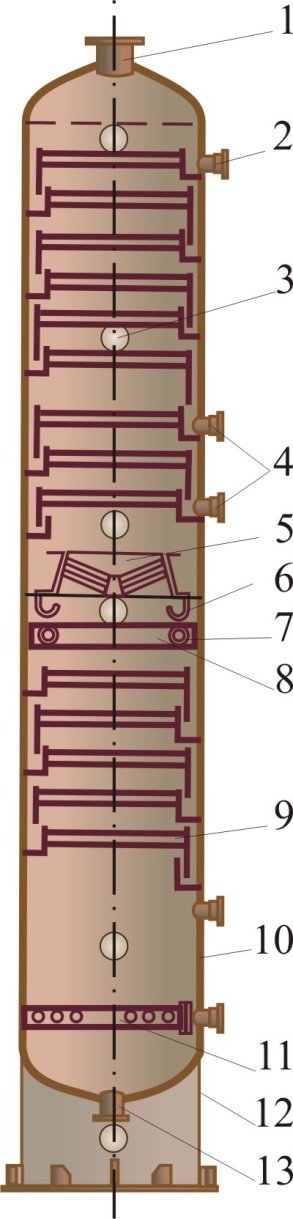

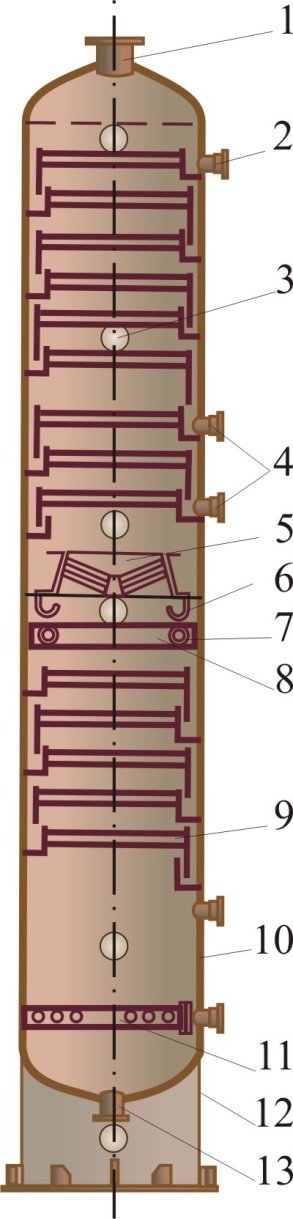

Тарельчатые колонны также представляют собой цилиндрический вертикальный аппарат, внутри которого горизонтально смонтированы специальные устройства – тарелки, имеющие весьма разнообразную конструкцию Эскиз аппарата представлен на рисунке 2.7 [19].

1 – штуцер вывода паров по шлемовым трубам; 2 – штуцер верхнего орошения; 3 – люки; 4 – штуцера отбора боковых погонов; 5 – отбойники; 6 – гидравлический затвор; 7 – штуцера ввода сырья; 8 – улита; 9 – тарелка; 10 – корпус; 11 – трубчатый маточник для подачи водяного пара; 12 – опора; 13 – штуцер для вывода нижнего остатка.

Рисунок 2.7 - Общий вид тарельчатой ректификационной колонны

Типы и конструкция тарелок

Тарельчатые аппараты делятся на два вида: противоточные и перекрёстноточные. Перекрёстноточные подразделяются на колпачковые, клапанные и S-образные. Противоточные в свою очередь подразделяются на решётчатые и ситчатые или тарелки провального типа.

Колпачковые тарелки предназначены для создания контакта между паром и жидкостью. Устройство колпачковой тарелки показано на рисунке 2.8. Она состоит из металлического диска с отверстиями и патрубками для газа, над которыми закреплены колпачки с прорезями в нижней части, и переливных устройств. [19]

Принцип действия колпачковой тарелки заключается в следующем. Поток паров через патрубки попадает под круглые колпачки с прорезями в нижней части по всей окружности. Эти прорези погружены в жидкость, находящуюся на тарелке. Через прорези газ (пар) барбатирует сквозь жидкость, обеспечивая контакт между фазами.

1 – стакан; 2 – колпачок; 3 – диск тарелки; 4 – сливная труба; 5 – сливная перегородка

Рисунок 2.8 - Принцип работы колпачковой тарелки

Через сливные устройства (трубы или перегородки) жидкость поступает на нижележащую тарелку. С помощью выступающей над тарелкой частью трубы или перегородки на тарелке поддерживается определённый уровень жидкости. Нижние концы сливных труб или перегородок погружены в жидкость на нижележащей тарелке. Благодаря образовавшемуся при этом гидравлическому затвору предотвращается свободное восхождение паров (газов) через сливные устройства.

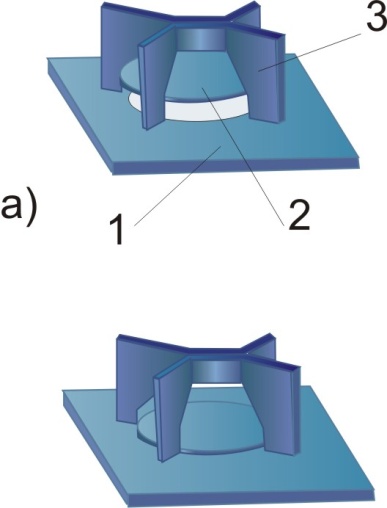

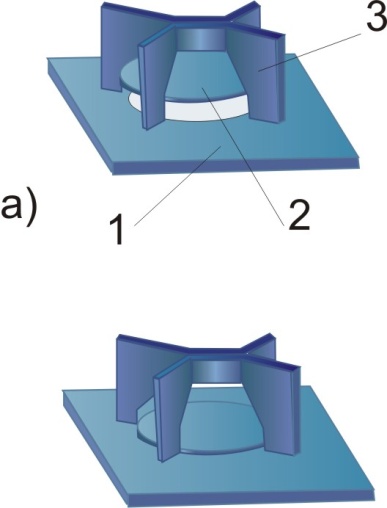

Клапанные тарелки представляют собой цельные или собранные из нескольких секций диски, равные внутреннему диаметру колонны. В дисках имеются круглые или продолговатые отверстия (щели). Они прикрываются соответственно круглыми или пластинчатыми клапанами. Устройство клапанов различной конструкции представлено на рисунке 2.9. [19]

Клапаны на тарелке установлены свободно и удерживаются скобами, приваренными к тарелке или к клапану. В зависимости от напора паров клапаны приподнимаются на различную высоту в пределах ограничительных скоб. В отличие от тарелок других типов, работающих в статическом режиме, т.е. при неизменном расстоянии между конструктивными элементами, клапанные тарелки работают в динамическом режиме.

а – круглый клапан; б – пластинчатый клапан; 1 – диск тарелки; 2 – клапан; 3 – упор-ограничитель подъёма

Рисунок 2.9 - Устройство и работа клапанов клапанной тарелки

Перелив флегмы с тарелки на тарелку происходит через сливные устройства, конструкция которых принципиально не отличается от других типов тарелок. Важным показателем клапанных тарелок является вес каждого клапана, который подбирают таким образом, чтобы при возможных колебаниях нагрузок клапан работал в заданном интервале высоты подъёма. В тех случаях, когда возможны очень большие изменения нагрузок, тарелки снабжают одновременно клапанами различного веса. В таких тарелках при малых нагрузках открываются вначале лёгкие клапаны, а затем по мере нарастания нагрузки – более тяжёлые.

Общим недостатком всех клапанных тарелок является возможность залипания, засорения, закоксовывания клапанов, в результате чего они перестают работать в динамическом режиме

Абсорберы

2.2 Методы осмотра оборудования, обнаружение дефектов и подготовка к ремонту

Для проведения ремонтов, связанных с остановкой технологических установок, вызывающих изменение объемов производства и поставки товарной продукции, завод разрабатывает сводный годовой план-график и согласовывает его с центральной производственно-диспетчерской службой вышестоящей организации.

6.7 Ремонту подлежат составные части оборудования или оборудование в целом, техническое состояние которых к началу ремонта может достичь или приблизиться к предельному. Из экономических соображений допускается проведение ремонта или замена некоторых элементов оборудования или оборудования в целом, до достижения им предельного состояния, в целях совмещения времени ремонта или замены с временем остановок оборудования. Замене подлежит оборудование, выработавшее нормативный ресурс, и дальнейшая эксплуатация которого нецелесообразна.

15 Аппараты, резервуары, коммуникации, машинное оборудование, подлежащие вскрытию, должны быть остановлены, освобождены от продукта, отключены и отглушены от действующей аппаратуры, при необходимости промыты, пропарены, продуты инертным газом или воздухом.

6.23.16 После окончания подготовительных мероприятий должен быть проведен анализ воздуха из аппаратов (резервуаров) на содержание углеводородов и кислорода.

6.23.17 Оборудование готовит к ремонту эксплуатационный (машинисты, аппаратчики, операторы) и обслуживающий дежурный персонал (дежурные слесари, электрики, мастера КИП и А) под руководством ответственного за подготовку к ремонту лица.

6.23.18 По окончании ремонта объект принимается по акту комиссией и допускается к эксплуатации после тщательной проверки сборки технологической схемы, снятия заглушек, испытания систем на герметичность, проверки работоспособности систем сигнализации, управления и ПАЗ, эффективности и времени срабатывания междублочных отключающих (отсекающих) устройств, наличия и исправного состояния средств локализации пламени и предохранительных устройств, соответствия установленного электрооборудования требованиям ПУЭ, исправного состояния и требуемой эффективности работы вентиляционных систем; комиссией также проверяются полнота и качество исполнительной ремонтной документации, состояние территории объекта и рабочих мест, готовность обслуживающего персонала к осуществлению своих основных обязанностей и другие требования, предусмотренные НД.

Акт о сдаче объекта из ремонта, разрешающий его пуск в эксплуатацию, утверждается главным инженером предприятия.

6.24.19* Оборудование, направляемое на ремонтное предприятие, должно быть полностью укомплектовано всеми деталями и сборочными единицами.

Ответственность за выполнение ремонтным персоналом правил безопасного ведения работ возлагается на ответственное лицо за проведение ремонтных работ.

1 Техническое обслуживание должно включать в себя следующие виды работ:

- контроль технического состояния внешним осмотром и работа оборудования в соответствии с технологическим регламентом, технологическими картами;

- контроль состояния устройств, обеспечивающих безопасность эксплуатируемого оборудования (металлоконструкций, площадок, лестниц, переходов, ограждений, вентиляции, освещения и т.д.), КИП и А, приборами аварийной безопасности, средств огнетушения и пожарной безопасности;

- регулировку отдельных частей оборудования (подтяжка сальников, креплений, регулировка тормозных устройств, натяжение тросов, цепей и т.д.);

- проверку смазочных устройств, смену и наполнение смазки;

- очистку оборудования.

7.2 Техническое обслуживание технологического оборудования должно выполняться эксплуатационным персоналом подразделения. Ответственным за выполнение работ по техническому обслуживанию технологического оборудования подразделения является механик соответствующего подразделения.

7.3 Выполненные при техническом обслуживании работы, а также выявленные при этом дефекты и неисправности, должны фиксироваться в сменном журнале (машиниста, оператора).

7.4 В зависимости от состава работ, техническое обслуживание может производиться как с остановкой технологического оборудования, так и без нее.

7.5 Примерный перечень операций по ТО и Р оборудования:

Колонна тарельчатая

7.5.9.1 Текущий ремонт

Наружный осмотр аппарата, очистка внутренних стенок аппарата от продуктов коррозии и отложений. Осмотр и очистка от грязи и продуктов коррозии внутренних устройств, дренажных отверстий и термокарманов. Чистка или ремонт скрубберной секции и парового маточника. Разборка, чистка и установка тарелок с частичной (до 10%) сменой шпилек, колпачков, желобов, клапанов, смена прокладок под люками и во фланцевых соединениях.

Осмотр штуцеров, люков с заменой дефектных элементов. Очистка манометрических сборок, очистка и смазка шпилек. Наложение заплат в местах появления трещин, подварка сварных швов.

7.5.9.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Ремонт корпуса и днища, наружной изоляции. Ремонт фундамента.

Разборка и замена тарелок. Ремонт штуцеров и люков, трубопроводной обвязки и металлоконструкций. Гидравлические испытания. Окраска.

Колонна насадочная

7.5.10.1 Текущий ремонт

Наружный и внутренний осмотр аппарата. Смена насадок, очистка днища, стенок аппарата и решеток от продуктов коррозии и отложений. Ремонт решеток, смена прокладок под люками и во фланцевых соединениях. Ревизия запорной и предохранительной арматуры. Испытание на прочность и плотность

7.5.10.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Смена решеток под насадку. Очистка и заварка трещин в сварочных швах. Покраска или смена штуцеров и люков. Ревизии и ремонт корпуса.

Сепараторы

7.5.11.1 Текущий ремонт

Ремонт изоляции. Смена прокладок и уплотнений под люками и во фланцевых соединениях. Осмотр болтовых соединений, замена части крепежных деталей, ревизия трубопроводной обвязки и металлоконструкций. Зашлифовка вмятин на внутренней поверхности корпуса и днища.

Заварка трещин, швов, свищей в корпусе и штуцерах. Ревизия штуцеров и люков, внутренних приварных деталей, внутренних устройств. Замена прокладок, гидравлические испытания, частичная окраска корпуса.

7.5.11.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом.

Ревизия и ремонт корпуса и днища, смена отбойника. Замена изношенных элементов внутренних устройств. Ремонт штуцеров и люков. Полная замена прокладок. Гидравлические испытания. Полная окраска аппарата.

Печи трубчатые

7.5.13.1 Текущий ремонт

Очистка труб от кокса. Наружный осмотр всех элементов печи. Замер наружного диаметра труб. Замер толщины стенок труб выборочно. Замена дефектных труб, переходов, двойников, калачей, трубных подвесок. Ремонт или замена форсунок, арматуры, паровых и топливных линий, линий пожаротушения. Испытание змеевика на прочность и плотность.

7.5.13.2 Капитальный ремонт

Состав работ текущего ремонта. Ремонт кровли, каркаса, защитной облицовки, дымовой трубы, рекуператора, смотровых и взрывных окон. Окраска металлоконструкций, облицовки. Выборочный замер стенки труб, двойников, калачей.

Резервуар

7.5.14.1 Текущий ремонт

Проводится ревизия резервуара путем внешнего осмотра, проверяется:

- оснащение резервуара комплектом оборудования в соответствии с проектом и действующими нормативными документами;

- режим эксплуатации резервуара в соответствии с технологической картой (максимальный и минимальный уровень налива продукта, максимальную температуру его хранения, соответствие скорости наполнения и опорожнения резервуара пропускной способности дыхательных клапанов);

- состояние корпуса, сварных швов, в том числе в местах примыкания корпуса к днищу, врезки люков-лазов, а также наружного защитного покрытия;

- исправность уровнемерного устройства и соблюдение норм налива, разрешенных технологической картой;

- герметичность фланцевых соединений, сальниковых уплотнений арматуры;

- состояние дыхательных клапанов непримерзающего типа НКДМ, КДС, предохранительных гидравлических клапанов и другого оборудования, находящегося снаружи;

- состояние заземления и молниезащиты;

- состояние противопожарного оборудования (генераторов пенообразования, пенопроводов (сухотрубов), колец орошения).

- состояние обвалования, отмостки, а также лестниц, перил, площадок обслуживания.

При осмотре резервуаров в осенний (при подготовке к зиме) и в зимний периоды необходимо проверить дополнительно:

- наличие на резервуарах для светлых нефтепродуктов, дизельного топлива дыхательных клапанов типа НКДМ, КДС, предохранительных гидравлических клапанов типа КПГ и их исправность.

- отсутствие снега в месте примыкания корпуса к днищу.

По мере необходимости в период осмотра комиссией проводятся нивелировка окрайки днища, замер толщин стенок резервуаров, проверка отсутствия вибрации трубопроводов при наполнении (опорожнении) резервуара, по усмотрению комиссии.

Работы по подготовке резервуаров к зимнему или летнему периодам эксплуатации (проверка клапанов, снятие кассет огнепреградителей и др.), ремонт кровли верхних поясов корпуса без применения огневых работ, ремонт оборудования, расположенного с наружной стороны резервуара; ремонт наружного защитного покрытия, изоляции.

7.5.14.2 Средний ремонт

Выполняются все операции по ревизии при текущем ремонте и кроме того:

- внутренний осмотр поверхностей и сварных швов резервуара и оборудования;

- ревизия вспомогательного оборудования (арматуры, трубопроводов, средств КИП и А и др.) с частичной или полной разборкой;

- осмотр стыковых швов окраек днища и швов в месте примыкания стенки корпуса к днищу, а также сварных соединений стенки и кровли (в этих местах рекомендуется провести выборочный контроль неразрушающими методами);

- замер толщины металла стенок корпуса, днища, кровли;

- контроль просадки резервуара путем нивелирования окрайки днища и центра резервуара;

- проверка геометрической формы резервуара и вертикальности его стенки.

Работы, связанные с зачисткой, дегазацией резервуара; замена отдельных листов корпуса, кровли, днища с применением сварочных работ, удаление дефектных сварных швов, ремонт или замена оборудования; выравнивание неравномерной просадки резервуара; полная ревизия резервуара, испытание на прочность и плотность отдельных узлов и резервуара в целом, работы по антикоррозионным покрытиям внутри и покраска резервуара снаружи (по необходимости), ремонт обвалования.

7.5.14.3 Капитальный ремонт

Работы, предусмотренные средним ремонтом. Полная или частичная замена крышки, днища, верхних поясов и труб подогревателей. Радиографирование сварных швов двух нижних поясов. Замена дефектных элементов маршевых лестниц несущих конструкций резервуара. Ремонт трубопроводной обвязки, штуцеров.

Стыковые швы окраек днища и швы в месте примыкания стенки корпуса к днищу подвергают проверке осмотром с применением лупы внутри и снаружи резервуара; для уточнения состояния дефектных стыковых швов окрайки и пересечения стыков окрайки и днища со швом в месте примыкания корпуса к днищу для резервуаров объемом 2000 куб. м и выше, необходимо проверить эти пересечения одним из способов: цветной дефектоскопией, просвечиванием рентгено-гамма лучами, ультразвуковым методом.

Проводится 100%-ный наружный осмотр сварных соединений кровли; дефектные участки подвергаются ремонту, после чего проводится проверка вакуум-камерой или керосиновой пробой на плотность.

Проверяется состояние основания и отмостки, контролируется положение резервуара нивелирной съемкой до и после гидравлического испытания. Окраска резервуара.

Газгольдер

7.5.15.1 Текущий ремонт

Очистка внутренней поверхности газгольдера от коррозионных отложений. Проверка состояния корпуса, колокола, телескопа и заварка коррозионных раковин и отверстий с постановкой отдельных заплат. Проверка и ремонт сварочных швов, заправка и чеканка клепаных швов. Ремонт змеевиковых подогревателей. Ремонт роликов между телескопом и резервуаром, пьезометрических труб, металлоконструкций маршевых лестниц и переходных площадок. Испытание на прочность и плотность отдельных узлов или колокола в целом.

7.5.15.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Засверловка или просвечивание ультразвуком для определения толщины стенок газгольдера и просвечивание сварных швов. Антикоррозионное покрытие внутренней поверхности колокола, верхнего пояса корпуса газгольдера. Ремонт защитного покрытия днища. Испытание на плотность с выдержкой в течение 7 суток.

7.5.16 Теплообменник кожухотрубчатый с "плавающей головкой".

7.5.16.1 Текущий ремонт

Очистка внутренней поверхности трубок. Подвальцовка отдельных трубок. Отглушение дефектных трубок пробками (до 30%). Замер толщины стенок корпуса, штуцеров. Замена прокладок под "плавающей головкой", колпаком, распределительной коробкой. Испытание на плотность.

7.5.16.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Чистка наружной поверхности трубок и внутренней поверхности корпуса. Смена продольных и поперечных перегородок. Замена распределительной головки, входных и выходных патрубков. Ремонт и очистка корпуса. Устранение обнаруженных дефектов (подвальцовка трубок, отглушение дефектных трубок пробками). Замена трубных пучков.

Краны, тали электрические

7.5.19.1 Технический осмотр.

Осмотр и замена изношенных деталей: канатов, ходовых колес, подшипников, соединительных муфт.

Осмотр и замена шпоночных и болтовых соединений. Осмотр и регулировка тормозов. Внешний осмотр механизмов и деталей, доступных сварных швов металлоконструкций. Проверка работы смазочных систем и наличия смазки. Осмотр блочной подвески. Проверка работы всех механизмов, выключателей, ограничителей и устранение обнаруженных дефектов. Контроль правильности ведения журнала приема и сдачи смен.

7.5.19.2 Текущий ремонт.

Состав работ при осмотре. Внешний осмотр всех механизмов, подшипников, ограждений площадок и их креплений. Проверка состояния тормозов, замена колодок, регулировка тормозов, проверка износа канатов и крюков, ходовых колес, соединительных муфт, барабанов и состояния их крепления, ревизия и ремонт блочной подвески. Ремонт предохранительных устройств и замер сопротивления изоляции электропроводки. Нивелирование подкрановых путей. Замена смазки в редукторах и подшипниках. Восстановление табличек, надписей указателей, проверка работы всех механизмов крана.

7.5.19.3 Капитальный ремонт

Состав работ текущего ремонта, полная разборка, промывка и замена изношенных или поврежденных деталей и узлов. Ремонт металлоконструкций и буферов. Полная замена всей смазки и ремонт смазочной системы, смена подтележного рельса. Замена канатов, ходовых колес, блочной подвески. Окраска металлоконструкций. Испытание крана.

Масловлагоотделитель

7.5.20.1 Текущий ремонт

Чистка аппарата. Смена войлока и кокса. Смена прокладок во фланцевых соединениях. Ревизия или частичная замена запорной и предохранительной арматуры. Испытание на плотность.

7.5.20.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Смена сеток, фланцев, штуцеров. Ремонт корпуса. Гидравлическое испытание. Окраска.

Котел-утилизатор

7.5.21.1 Текущий ремонт

Вскрытие люков-лазов и торцевых крышек. Подварка сварочных швов. Ревизия и частичная замена запорной и предохранительной арматуры. Испытание на плотность.

7.5.21.2 Капитальный ремонт

Все работы, предусмотренные текущим ремонтом. Замена дефектных трубок, частичная замена штуцеров. Замена отбракованных участков корпусов котлов и экономайзеров. Подварка сварных швов, трубок в трубных решетках. Ремонт теплоизоляции. Гидравлическое испытание.

Электродегидратор

7.5.22.1 Текущий ремонт

Очистка устройств и корпуса от отложений. Ремонт распределительных устройств, электродов, замена бушингов. Замена участков защитного покрытия корпуса. Испытание на прочность и плотность.

7.5.22.2 Капитальный ремонт

Состав работ текущего ремонта. Замена распределительных устройств, электродов, штуцеров, защитного покрытия корпуса, замена тяг нижних и средних звезд.

Задвижка

7.5.23.1 Текущий ремонт

Очистка и промывка деталей. Набивка сальников. Прогонка гайки по шпинделю. Испытание на прочность и плотность.

7.5.23.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Наплавка, проточка, шлифовка, притирка уплотняющих поверхностей, замена колец, клина, плашек шпинделя. Замер толщины стенки корпуса, крышки при обнаружении коррозии и эрозии.

Вентиль

7.5.24.1 Текущий ремонт

Очистка деталей от грязи и старых прокладок. Выжиг кокса из корпуса вентиля. Ремонт золотника. Набивка сальника. Регулировка хода шпинделя. Опрессовка вентиля.

7.5.24.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Замер толщины стенки корпуса при обнаружении износа. Расшарошка гнезда вентиля. Притирка золотника по гнезду. Смена шпинделя и гнезда в корпусе вентиля. Наплавка и расточка направляющей крышки корпуса для штока.

Клапан предохранительный

7.5.25.1 Текущий ремонт

Промывка, пропарка и очистка деталей. Проточка седла клапана и наплавка новых уплотнительных поверхностей. Притирка клапана по седлу. Ревизия и испытание пружины. Смена нажимного винта, шпилек, прокладок. Опрессовка и регулировка на заданное давление.

7.5.25.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Смена седла, клапана, сопла, золотника, штока. Ремонт корпуса. Замер толщины стенки корпуса при обнаружении износа. Испытание корпуса на прочность и плотность.

Клапан обратный

7.5.26.1 Текущий ремонт

Промывка, пропарка и очистка деталей. Смена прокладки под крышкой. Притирка уплотнительных поверхностей. Испытание на прочность и плотность.

7.5.26.2. Капитальный ремонт

Работы, предусмотренные текущим ремонтом. Проточка и притирка золотника и кольца (седла). Смена седла клапана, запорного органа. Замер толщины стенки корпуса при обнаружении износа.

Клапан регулирующий

7.5.27.1 Текущий ремонт

Очистка и промывк