СОДЕРЖАНИЕ

I Паспорт комплекта контрольно-измерительных материалов …………….4

1 Область применения……………………………………………………………….4

2 Объекты оценивания – результаты освоения УД/МДК…………………………4

3 Формы контроля и оценки результатов освоения УД/МДК…………………… 5

4 Система оценивания комплекта КИМ текущего контроля …………………… 8

II Текущий контроль и оценка результатов обучения ………… …………….10

Спецификация практической работы ……………….……………………………..10

I Паспорт комплекта контрольно-измерительных материалов

Область применения

Комплект контрольно - измерительных материалов (КИМ) предназначен для проверки результатов освоения МДК 01.01. Основы технологии сварки и сварочное оборудование,программы подготовки квалифицированных рабочих, служащих (ППКРС) по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)).

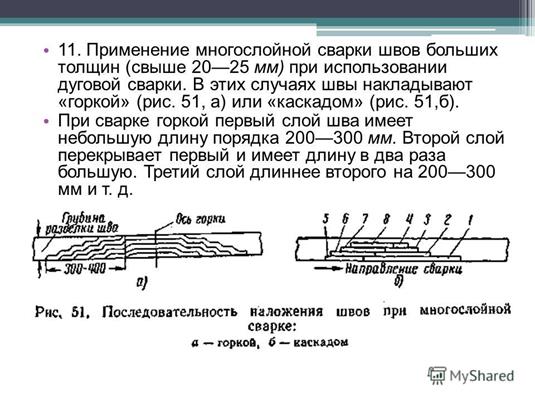

Объекты оценивания – результаты освоения МДК

КИМ позволяет оценить следующие результаты освоения МДК в соответствии с ФГОС профессии 15.01.05 и рабочей программой

МДК 01.01. Основы технологии сварки и сварочное оборудование:

| Умения МДК 01.01

|

| У.1

| проверка работоспособности и исправности оборудования поста для сварки;

|

| У.2

| использование ручного и механизированного инструмента для подготовки элементов конструкции (изделий, узлов, деталей) под сварку

|

| У.2

| пользоваться первичными средствами пожаротушения

|

| Знания МДК 01.01

|

| З.1

| классификацию и общие представления о методах и способах сварки; основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах;

|

| З.2

| устройство вспомогательного оборудования, назначение, правила его эксплуатации и область применения

|

| З.3

| правила технической эксплуатации электроустановок

|

| З.4

| классификацию сварочного оборудования и материалов

|

| З.5

| основные принципы работы источников питания для сварки

|

| З.6

| правила хранения и транспортировки сварочных материалов

|

ИСПОЛЬЗУЕМЫЕ ОЦЕНОЧНЫЕ СРЕДСТВА.

| № темы

| наименование темы (раздела)

| код котролируемых знаний, умений

| Оценочные средства

|

| практическая работа

| Заполнить таблицу

|

- 1

| Основы технологии сварки

| У.1,У.2,У.3, З.1, З.2,З.3,З.4, З.6

| ПР№1 – ПР№5

|

|

-

| Сварочное оборудование для дуговых способов сварки

| У.1,У.2,У.3 З.1, З.2,З.3,З.4, З.5, З.6

| ПР№6 – ПР№9

|

|

Формы контроля и оценки результатов освоения

Контроль и оценка результатов освоения – это выявление, измерение и оценивание знаний, умений и формирующихся общих и профессиональных компетенций в рамках освоения МДК.

В соответствии с учебным планом программы подготовки квалифицированных рабочих, служащих (ППКРС) по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)) предусматривается текущий и промежуточный контроль.

Формы текущего контроля

Текущий контроль успеваемости представляет собой проверку усвоения учебного материала, регулярно осуществляемую на протяжении семестра.

Текущий контроль результатов освоения МДК в соответствии с рабочей программой и календарно- тематическим планом происходит при использовании следующих форм контроля:

– выполнение и защита практических работ,

Во время проведения учебных занятий дополнительно используются следующие формы текущего контроля – устный опрос, выполнение заданий, тестирование по темам отдельных занятий.

Выполнение и защита практических работ. Практические работы проводятся с целью усвоения и закрепления практических умений и знаний. В ходе практической работы студенты приобретают умения, предусмотренные рабочей программой МДК, учатся определять длину дуги, выполнять подбор силы сварочного тока и устанавливать его величину на балластном реостате, делать выводы по работе, опираясь на теоретические знания.

Список практических работ:

| № ПР

| Наименование ПР

|

| ПР № 1

| Строение сварочной дуги и её технологические свойства

|

| ПР № 2

| Изучение статистической вольт-амперной характеристики сварочной дуги

|

| ПР № 3

| Изучение характеристик сварочных материалов

|

| ПР № 4

| Кристаллизация металла шва и строение сварного соединения

|

| ПР № 5

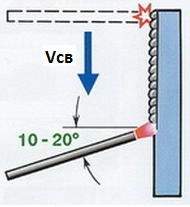

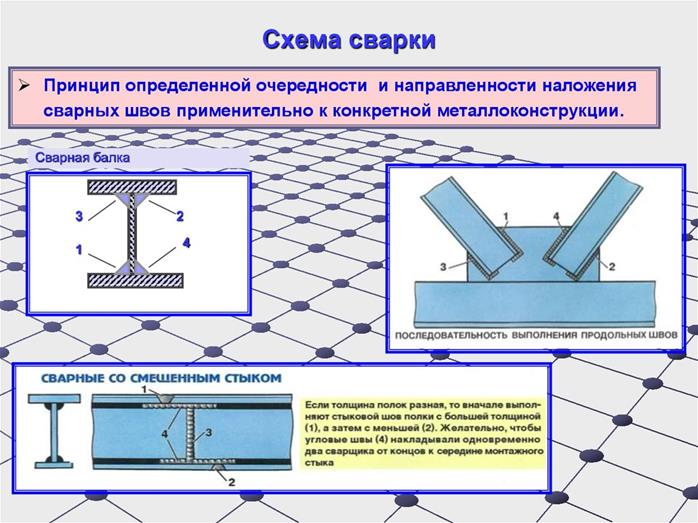

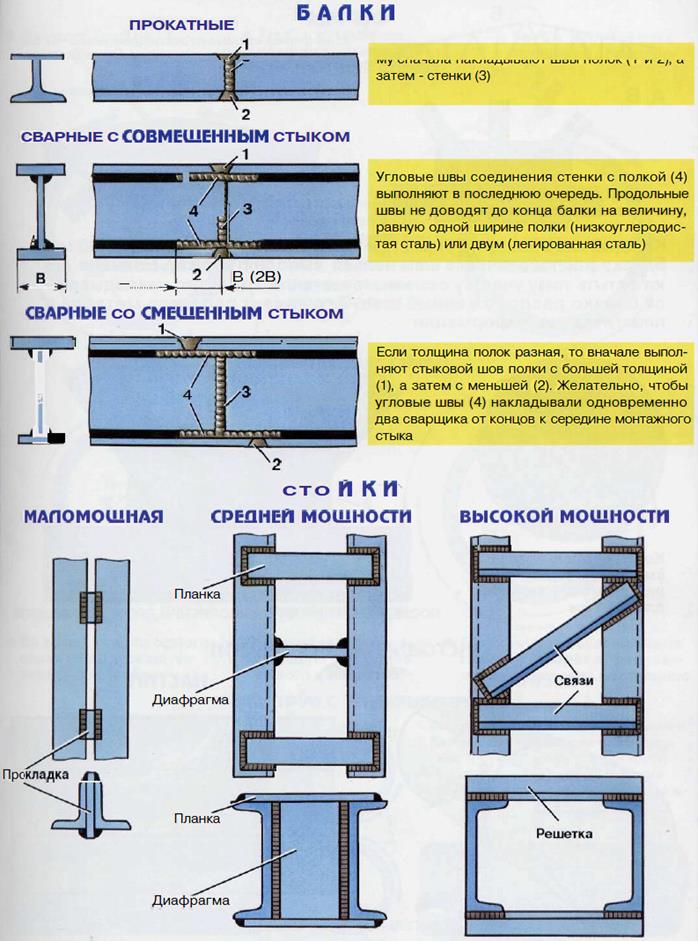

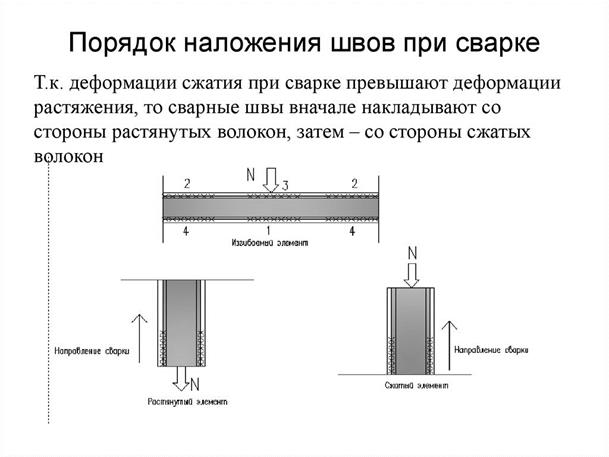

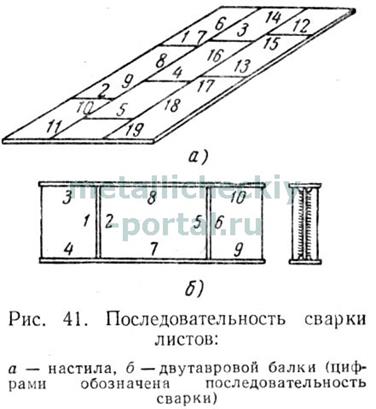

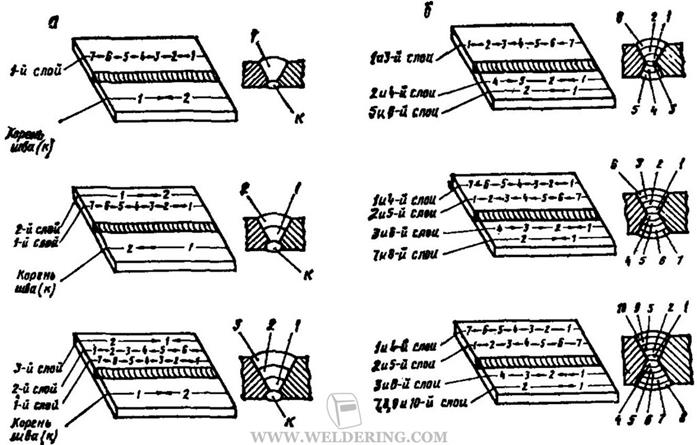

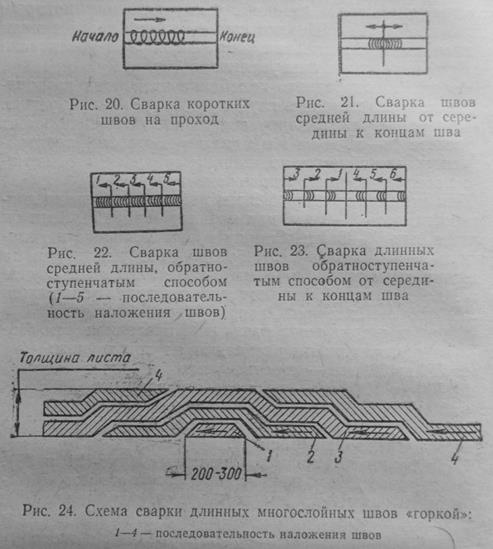

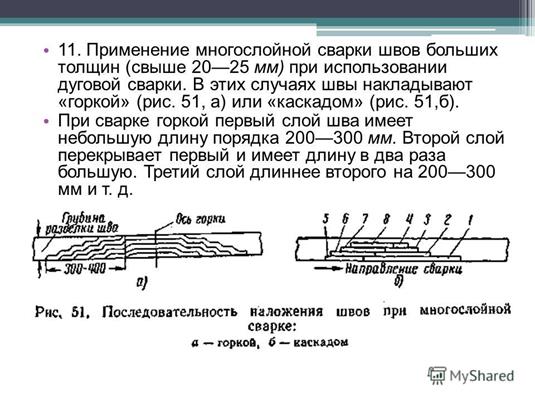

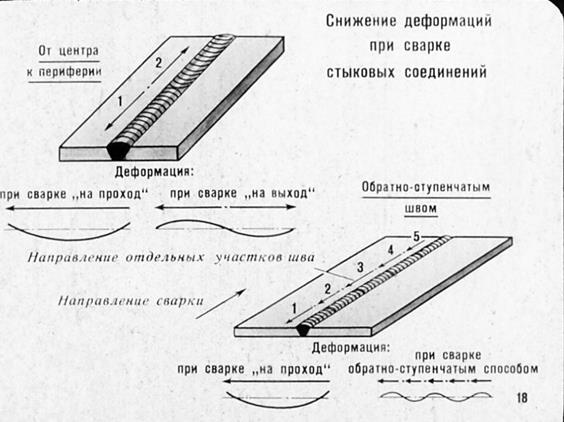

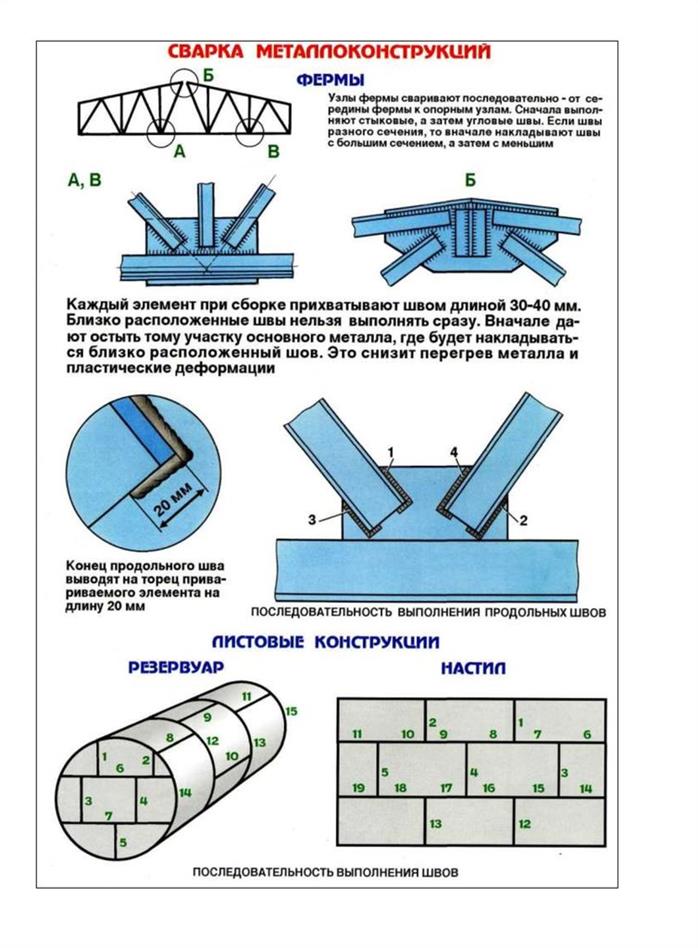

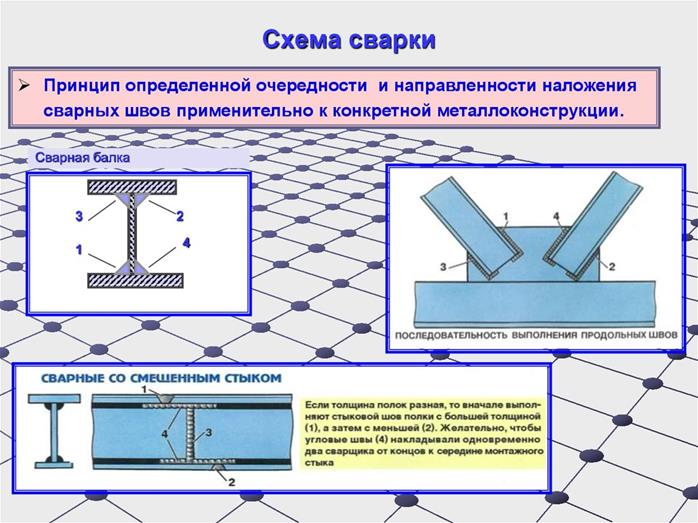

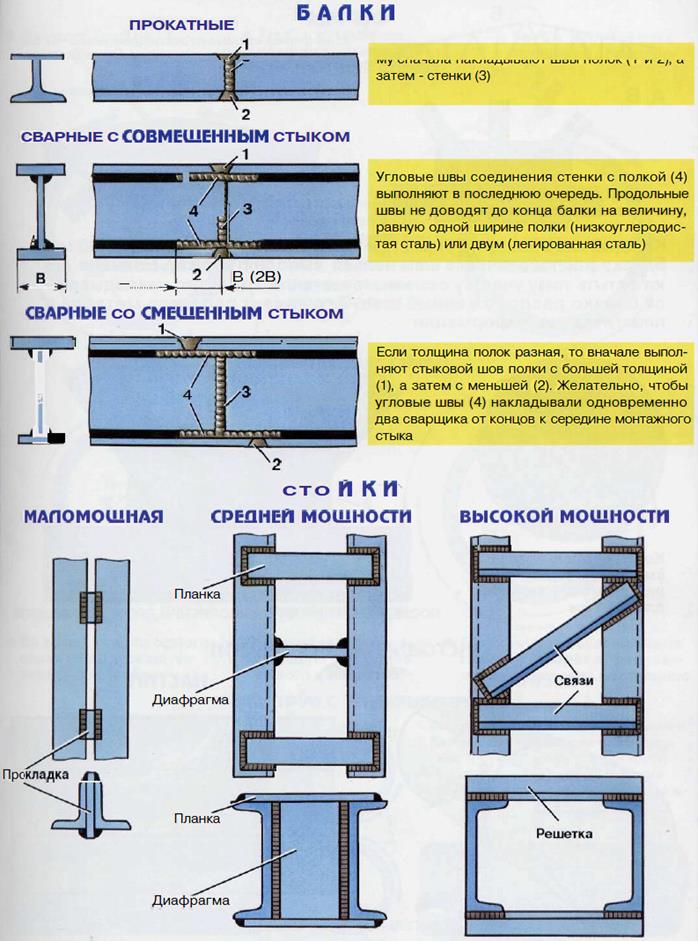

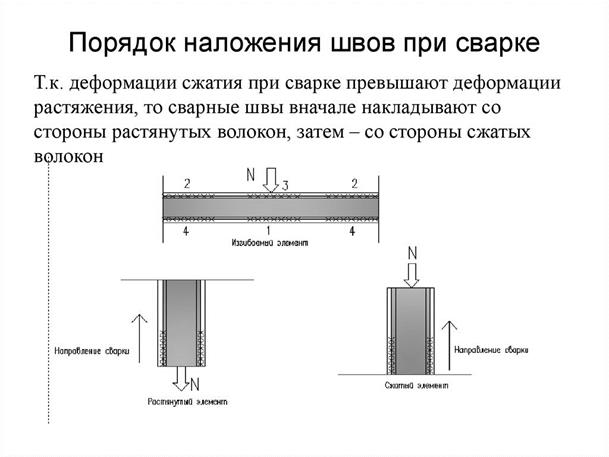

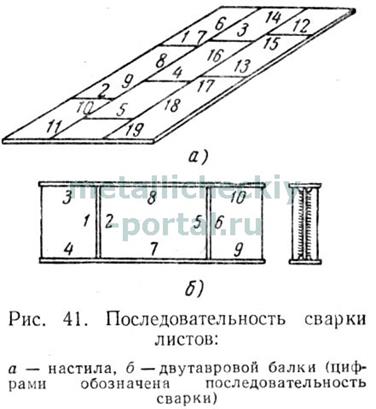

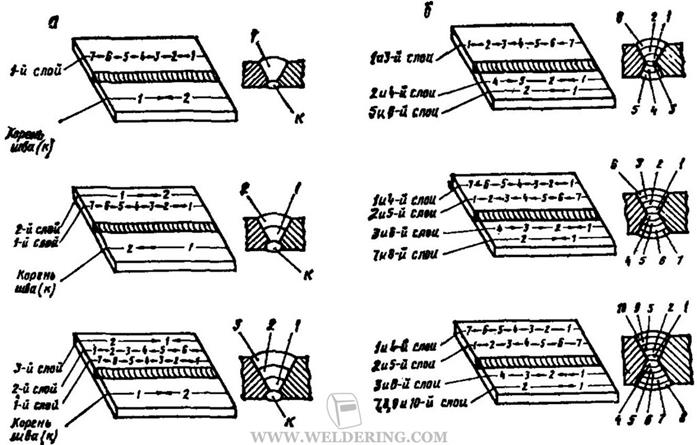

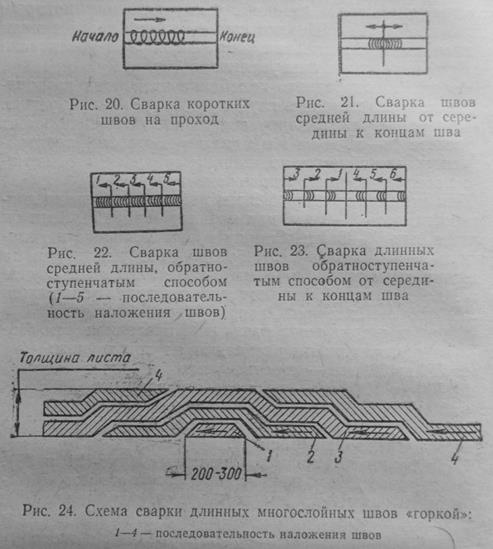

| Изображение схемы «Последовательность наложения сварных швов для уменьшения сварочных деформаций».

|

| ПР № 6

| Изучение устройства и принципа работы сварочного трансформатора.

|

| ПР № 7

| Изучение устройства и принципа работы инверторного выпрямителя.

|

| ПР № 8

| Изучение устройства и принципа работы сварочного генератора

|

| ПР № 9

| Характеристика вспомогательных устройств для источников питания сварочной дуги

|

Содержание и этапы проведения практических работ представлены в методических указаниях по проведению практических работ.

Практическое занятие №1

Цель работы

1.1 Определить процессы,происходящие в дуговом промежутке сварочной дуги.

2. Оборудование и материалы:

2.1 Методические указания по выполнению практическойработы, конспект, калькулятор, схема строения сварочной дуги и падения напряжения в ней.

Общие положения

Сварочной дугой называется длительный электрический разряд в ионизированной смеси паров и газов между двумя электродами или электродом и свариваемым металлом, характеризующийся большой плотностью тока и малым значением напряжения (15-30В).

Дуга состоит из трех зон: катодной (1) с катодным пятном, служащим для эмиссии электронов, анодной (2) с анодным пятном, бомбардирующимся электронным потоком; и столба дуги (3), который занимает промежуточное положение между катодной и анодной зонами (рис.3.1).

В процессе горения дуги на электроде и основном металле возникают активные пятна, которые представляют собой наиболее нагретые участки и проводят весь ток дуги. Активные пятна называются соответственно анодным и катодным. С катодного пятна происходит дополнительный выход электродов, кроме тех образовавшихся при ионизации в междуэлектродном пространстве. Электроны, которые выходят с поверхности электрода, называются первичными. Выход этих электродов происходит за счёт различных факторов: термоэлектронной эмиссии (испускания), автоэлектронной эмиссии, ионизации на катоде. Ионизация на катоде происходит в результате соударений с электронами положительных ионов. Положительные ионы образуются в результате ионизации в столбе дуги и притягиваются к катоду. Ионизация может происходить также в результате воздействий излучения (фотоионизация). В столбе дуги происходит образование так называемых вторичных электронов, а также положительных ионов (вторичными называют электроны, выбитые с орбит нейтральных атомов, находящихся в междуэлектродном пространстве). Таким образом, в столбе дуги электроны движутся к аноду, положительные ионы – к катоду. При этом ионы и электроны могут снова соединяться, образуя нейтральные атомы.

Рисунок 3.1 - Схема сварочной дуги и падения напряжений в ней:

1 – электрод; 2 – изделие; 3 – анодное пятно; 4 – анодная область дуги; 5 – столб дуги; 6 – катодная область дуги; 7 – катодное пятно.

Порядок выполнения работы

4.1 Охарактеризовать катодную область сварочной дуги.

4.2 Охарактеризовать столб дуги.

4.3 Охарактеризовать анодную область сварочной дуги.

4.4 Выразить в виде формулы напряжение для установившейся сварочной дуги.

4.5 Определить длину дуги (короткая, нормальная, длинная).

4.6 Указать область дуги, при которой обеспечивается оптимальный режим сварки.

4.7 Сделать вывод.

Содержание отчета

5.1 Пользуясь конспектом определить зависимость напряжения дуги от тока в сварочной цепи.

5.2 Построить схему сварочной дуги и падения напряжения в ней с указанием самого электрода, изделия, анодного пятна, анодной области дуги, столба дуги, катодной области дуги, катодного пятна.

5.3 Охарактеризовать три области вольтамперной характеристики и зависимость напряжения дуги от тока в сварочной цепи.

6. Контрольные вопросы

6.1 На какие области разделяется в сварочной дуге дуговой промежуток?

6.2 Какие электроны называются первичными?

6.3 Объясните суть термоэлектронной эмиссии?

6.4 Где происходит образование вторичных электронов?

Практическое занятие № 2.

Теоретические сведения

Сварочной дугой называют дугу, представляющую собой мощный устойчивый

электрический разряд происходящий в газовой среде между электродом и изделием ли между двумя электродами.

Она отличается выделением большого количества тепловой энергии и сильным световым излучением.

Одной из важнейших характеристик источника питания сварочной дуги является

внешняя (вольтамперная) характеристика, представляющая собой зависимость

между напряжением и силой тока при постоянной длине дуги (установившемся го-

рении).

В зависимости от назначения источники питания имеют различные внешние

характеристики (рис.2). Источник тока для ручной сварки обладает крутопадающей внешней характеристикой для маломощной дуги, при сварочном токе менее 50 А

и плотности тока на электроде 10…12 А/мм2. При автоматической сварке под флюсом

внешняя характеристика пологая для повышения устойчивости процесса соответствует сварочным токам 50…1000 А и плотности тока на электроде 12…80 А/мм2. Если

же сварка ведется в защитных средах с применением тонких электродных проволок,

источник тока должен иметь жесткую или пологовозрастающую характеристики с

плотностью тока на электроде более 80 А/мм2.

Важной характеристикой сварочной дуги является статическая (вольтамперная)

характеристика.

С татической вольтамперной характеристикой дуги называется зависимость между падением напряжения в сварочной дуге от силы тока при постоянной длине дуги (установившемся горении).

Вольтамперная характеристика дуги (рис. 1.) имеет три области: падающую, жесткую и возрастающую. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а, следовательно, и проводимость столба дуги. В области 2 (100...1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 (более 1000А) увеличение тока вызывает возрастание напряжения вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Рис. 1. Вольтамперная характеристика дуги

Рис. 1. Вольтамперная характеристика дуги

Напряжение, необходимое для возбуждения дуги, зависит от рода тока (постоянный или переменный), дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2...4 мм, находятся в пределах 40...70 В. Напряжение для установившейся сварочной дуги может быть определено по формуле

Uд= а + blд, где

Uд – напряжение на дуге;

а– коэффициент, по своей физической сущности составляющий сумму падений напряжений в зонах катода и анода, В;

b– коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм;

lд – длина дуги, мм.

Практическое занятие № 3.

Практическое занятие № 4.

Строение сварного шва

Рассмотрим вопрос о строении сварного шва на примере сварки низкоуглеродистой стали, имеющей наибольшее применение в сварных конструкциях.

На тщательно отшлифованной поверхности разреза сварного шва, протравленной специальным раствором, можно ясно видеть отдельные участки, имеющие различное строение зерен и называемые зонами сварного шва. Эти зоны следующие.

Основной металл, который в процессе сварки нагревается и частично расплавляется. Чем выше температура нагрева, тем большие изменения будет претерпевать металл. В той зоне основного металла, где температура нагрева углеродистой стали не превышает 720° С, сталь сохраняет те же свойства, которыми она обладала до сварки.

Металл шва образуется в результате кристаллизации расплавленных основного и электродного (присадочного) металла. Доля электродного металла шва составляет при ручной дуговой сварке от 50 до 70%, при сварке под флюсом от 30 до 40%. Химический состав металла шва может значительно отличаться от состава основного металла вследствие химических реакций и перемешивания, происходящих в сварочной ванне. На химический состав металла шва влияет также состав покрытия, флюса, режим сварки, защита дуги от окружающей атмосферы и пр.

Зона сплавления, расположенная на границе между основным и наплавленным металлом. Если зерна основного и наплавленного металла хорошо срослись и как бы проникают друг в друга, то такие швы обладают наибольшей прочностью. Зона сплавления имеет очень малую ширину и трудно различима, так как сливается с границей шва. Если между зернами основного металла и металла шва имеется пленка окислов, то в этом месте шов обладает пониженной прочностью из-за нарушения сцепления частиц основного и наплавленного металла.

Зона влияния. За зоной сплавления располагается участок основного металла, где он не изменяет своего первоначального химического состава. Однако структура основного металла, на этом участке меняется под влиянием нагревания при сварке. Этот участок носит название зоны термического (теплового) влияния или просто зоны влияния.

Строение зоны влияния при ручной дуговой сварке низкоуглеродистой стали схематически показано на рис. 34, а. Рядом с металлом шва расположена зона сплавления, с которой граничит участок перегрева. Здесь основной металл уже не нагревается до температуры плавления, хотя температура его достаточно высока и лежит в пределах 1100—1500° С, что вызывает значительный рост зерен на данном участке, и почти всегда сопровождается образованием игольчатой (видманштеттовой) структуры. Эта часть шва обычно является наиболее слабым местом и металл здесь обладает наибольшей хрупкостью, хотя это существенно не влияет на прочность сварного соединения в делом, за исключением тех случаев, когда перегрев значителен.

По мере удаления от оси шва температура металла понижается. В пределах температур 900—1100°С находится участок нормализации, характеризующийся наиболее мелкозернистым строением, так как здесь температура нагрева лишь незначительно превышает критическую* температуру. На участке нормализации металл сварного соединения обладает наибольшей прочностью и пластичностью.

Следующий участок основного металла, лежащий в пределах температур 720—900° С, подвержен лишь частичному изменению структуры и потому называется участком неполной перекристаллизации. В нем наряду с довольно крупными зернами имеются скопления мелких зерен. В этой части металла подведенного тепла уже оказалось недостаточно для перекристаллизации и измельчения всех зерен. Участок, соответствующий нагреву от 500 до 720°С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, разрушенных и деформированных при прокатке металла. При дальнейшем понижении температуры от 500° С и ниже нельзя заметить признаков теплового воздействия на основной металл.

Наименьшую ширину (около 2,5 мм) зона термического влияния имеет при ручной дуговой сварке голыми и тонкопокрытыми электродами. При ручной сварке толстопокрытыми' электродами зона влияния больше и составляет 5—6 мм. При газовой сварке она наибольшая и достигает 25—27 мм. Ширина зоны влияния зависит от основных условий процесса сварки, определяемых толщиной и видом свариваемого металла (величины тока, скорости сварки, условий отвода тепла от места сварки). Так, например, при автоматической сварке низкоуглеродистой стали толщиной 40 мм, со скоростью 10—12 м/ч, током 2000—2500 а ширина зоны влияния достигает 8—10 мм; при автоматической сварке этой же стали толщиной 2 мм, током 1200—1400 а, при скорости 360 м/ч ширина зоны влияния всего 0,5—0,7 мм.

При сварке среднеуглеродистых и низкоуглеродистых сталей, склонных к закалке, структура металла в зоне влияния будет несколько иной (рис. 34, б). В этом случае за участком сплавления будут расположены (в направлении слева — направо): 8 — участок закалки, 9 — участок неполной закалки, 10— зона отпуска, 11 — основной металл.

Контрольные вопросы

1. Какие методы металлографического анализа, применяются для изучения структуры сварных соединений? Укажите их назначение.

2. Какие характерные зоны можно выделить в сварных соединениях?

3. Какими методами измеряют твердость отдельных зон и участков сварных соединений?

4. Опишите строение сварного шва и околошовной зоны. Какие структурные превращения протекают в з. т. в. при сварке низкоуглеродистых сталей?

5. Какая существует взаимосвязь между структурой, свойствами и качеством сварных соединений?

6. Нарисуйте строение сварного соединения, выполненного сваркой плавлением.

7. Расскажите о формировании и структуре шва в момент перехода металла из жидкого состояния в твердое.

8. Чем вызвано направление роста кристаллов в процессе охлаждения?

9. Каково влияние скорости охлаждения на структуру шва?

10. Каково влияние химического состава на структуру шва?

11. Что такое зона термического влияния и ее основные участки?

12. Дайте краткую характеристику участков зоны термического влияния.

Практическое занятие № 5.

Ход работы:

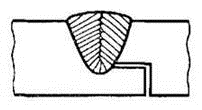

Выполнение стыковых швов

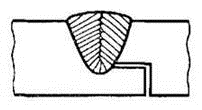

При сварке односторонних стыковых швов в нижнем пространственном положении основной сложностью является получение полного проплавления свариваемых элементов без образования прожогов, а также формирование обратной стороны шва (корня шва).

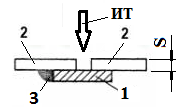

Способы выполнения односторонних стыковых швов в нижнем пространственном положении приведены на рис. 25С

а

а

| Сварка на весу (рис. 25С, а) - односторонняя сварка со сквозным проплавлением кромок без использования подкладок. Возможно образование прожогов (см. Дефекты сварных соединений). Для предотвращения образования прожогов глубина проплавления «h» должна быть меньше толщины свариваемого листа S (h =2/3 S). Однако, это приводит к появлению непровара (см. Дефекты сварных соединений).

|

б

б

| Сварка замкового соединения (рис. 25С, б)

Предотвращает образование прожогов, однако возможен непровар. Замковое соединение используется, как правило, в круговых швах толстостенных труб и сосудов и требует точной подготовки стыкуемых кромок.

|

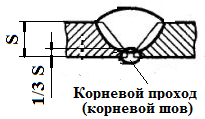

в

в

| Предварительная ручная подварка корня шва (рис. 25С, в) (корневой проход) предотвращает образование прожогов и непроваров. Ручной шов необходимо проварить на глубину 1/3 толщины стыкуемых кромок. Этот способ применяется при условии доступа сварочного инструмента к обратной стороне сварного шва.

|

|

Сварка на подкладках

Подкладка - деталь, устанавливаемая при сварке для предотвращения вытекания жидкой ванны (прожога). Подкладка может также улучшать формирования корневого прохода.

|

г

г

д

д

е

е

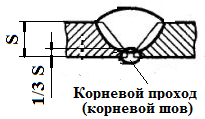

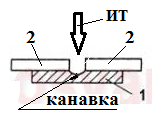

| Сварка на неостающейся подкладке(рис. 25С, г, д, е)

Неостающаяся подкладка - подкладка, которая удаляется после сварки.

Сварка на неостающейся медной подкладке 1 с канавкой (рис. 25С, г) предотвращает образование прожогов и непроваров. Кроме того, обеспечивается формирование обратной стороны сварного шва с выпуклостью в результате наличия канавки. Сварка может выполняться без зазора и с зазором между кромками свариваемых элементов 2.

Для получения плоской поверхности (без выпуклости) обратной стороны шва используется гладкая подкладка 1 без канавки (рис. 25С, д). Гладкая медная подкладка позволяет производить одностороннюю сварку только при условии плотного поджатия подкладки к кромкам свариваемых элементов 2.

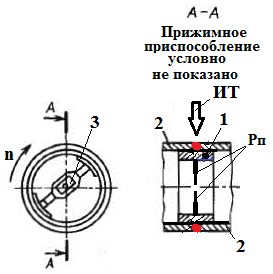

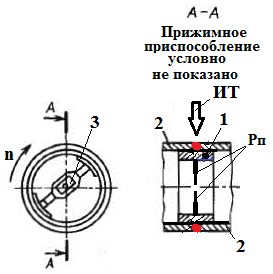

При сварке кольцевыми швами тел вращения диаметром до 800 мм часто применяют кольцевые неостающиеся медные подкладки 1, представленные на рис. 25С, е. Эти подкладки могут быть с канавкой, а также гладкими. Поджатие подкладки (усилие Рп) к свариваемым кромкам 2 обеспечивается прижимным приспособлением 3. При использовании гладкой подкладки сварка выполняется без зазора, а кольцевой подкладки с канавкой – как без зазора, так и с зазором.

Неостающаяся подкладка применяется в тех случаях, когда существует возможность ее установки перед сваркой и удаления после сварки.

|

ж

ж

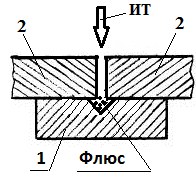

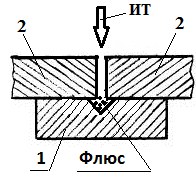

| Сварка на флюсо-медной подкладке (рис. 25С, ж)

Флюсо-медная подкладка - подкладка из медной пластины, покрытой тонким слоем флюса, обеспечивающая формирование шва, удержание расплавляемого металла и отвод тепла.

Флюс - материал, используемый при сварке для химической очистки соединяемых поверхностей и улучшении качества шва.

Сварка на флюсо-медной съемной подкладке 1 с канавкой треугольной формы для флюса предотвращает образование прожогов и непроваров. Кроме того, обеспечивается формирование обратной стороны сварного шва в треугольной канавке. Качество шва обеспечивается при плотном поджатии флюса к поверхности кромок свариваемых элементов 2. Шов хорошо формируется при наличии зазора между кромками.

Применяется в тех случаях, когда существует возможность установки подкладки до сварки и ее удаления после сварки.

|

з

з

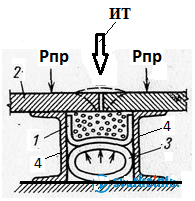

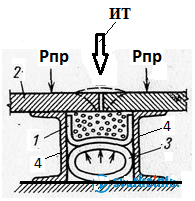

| Сварка на флюсовой подушке (рис. 25С, з)

Флюсовая подушка - подкладка в виде приспособления, удерживающего расплавленный металл ванны при помощи флюса.

Сварка на флюсовой подушке предотвращает образованиеи прожогов и непроваров. Кроме того, обеспечивается формирование обратной стороны сварного шва.

Листы 2 укладываются на стенд 4 так, чтобы стык располагался над флюсовой подушкой, представляющей гибкий короб 1, закрепленный между балками стенда и заполненный флюсом с толщиной слоя 30-70 мм. Свариваемые листы прижимаются к стенду усилием Рпр. Подачей сжатого воздуха в шланг 3 создается равномерное поджатие флюса по всей длине стыка. Часто используют флюсомагнитные подушки, в которых листы к стенду прижимаются магнитами. Качество шва обеспечивается при плотном поджатии флюса к поверхности свариваемых элементов.

|

и

и

| Сварка на флюсовой подушке сосудов малого диаметра (рис. 25С, и)

При сварке кольцевыми швами сосудов малого диаметра (до 300 мм) флюсовая подушка может быть образована плотным заполнением всей внутренней полости изделия мелким флюсом.

1; 2 – свариваемые элементы;

3 – заглушка;

4 – трехкулачковый патрон;

5 – сварной шов.

Рп – усилие прижима заглушки.

|

к

к

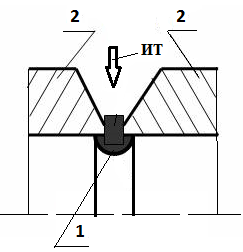

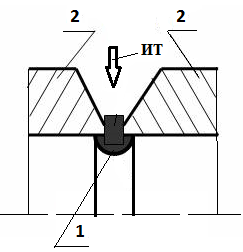

| Сварка на расплавляемой подкладке (рис. 25С, к)

Расплавляемая подкладка – подкладка, которая расплавляется в процессе сварки.

Сварка на расплавляемой подкладке предотвращает образование прожогов, непроваров и обеспечивает повышенную прочность сварного шва. В зазор между свариваемыми кромками 2, которые, как правило, являются телами вращения, устанавливается расплавляемая подкладка 1. Подкладка изготавливается из того же материала, что и свариваемое изделие. При сварке подкладка полностью расплавляется, заполняя зазор между кромками.

|

л

л

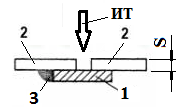

| Сварка на остающейся подкладке (рис. 25С, л)

Остающаяся подкладка - подкладка, которая остается после сварки постоянно соединенной с изделием. Способ является менее предпочтительным, чем сварка на неостающейся подкладке. Применяется в тех случаях, когда установка неостающейся подкладки до сварки и (или) ее удаление после сварки затруднено или невозможно. Основным условием использования способа является обеспечения доступа сварочного инструмента обратной стороне сварного шва.

Сварка на остающейся стальной подкладке предотвращает образование прожогов и непроваров. Кроме того, обеспечивается формирование обратной стороны сварного шва. Остающаяся стальная подкладка 1 приваривается к одному из свариваемых элементов 2 швом 3. Приварка подкладки с двух сторон не производится, т.к. в этом случае увеличивается жесткость сварного соединения, и затрудненная усадка сварного шва после сварки может привести к образованию трещин.

Основное условие получения качественного сварного соединения — точная подгонка подкладки. Зазор между подкладкой и свариваемыми элементами не должен превышать 0,5—1,0 мм. Ширина стальной подкладки принимается (4/5)S. а толщина:

- 0,5S при толщине листов 2—6 мм;

- (0,3—0,4)S при толщине листов более 6 мм.

|

|

Рис. 25 С. Способы выполнения односторонних стыковых швов в нижнем пространственном положении

а – сварка на весу; б – сварка замкового соединения; в - укладка корневого шва; г; д; е - сварка на неостающейся медной подкладке; ж – сварка на флюсо-медной подкладке; з; и - сварка на флюсовой подушке; к - сварка на расплавляемой подкладке; л - сварка на остающейся стальной подкладке; ИТ – источник теплоты (например: сварочная дуга)

|

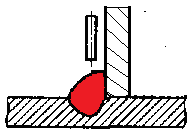

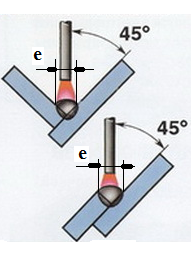

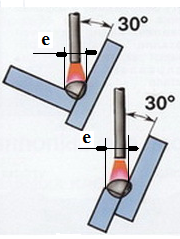

| 2. Выполнение угловых швов (рис. 26С)

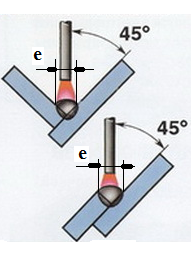

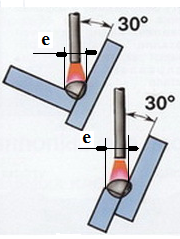

Формирование углового шва происходит в худших, чем стыкового, условиях. Сварку угловых швов в нижнем пространственном положении можно выполнять следующими способами: вертикальным электродом (рис. 26С, а), наклонным электродом и при повороте изделия на угол от 30° до 45° - так называемое положение «в лодочку» (рис. 26С, б, в, г). Сварка «в лодочку» более предпочтительна, так как при сварке наклонным электродом из-за стекания расплавленного металла трудно предупредить подрез по вертикальной плоскости и обеспечить провар по нижней плоскости.

Провар - сплошная металлическая связь между свариваемыми поверхностями основного металла, слоями и валиками сварного шва.

|

а

а

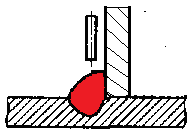

| Сварка вертикальным электродом (рис. 26С, а).

При сварке вертикальным электродом затруднено проплавление вертикального листа.

|

б

б

| Сварка наклонным электродом (рис. 26С, б).

При сварке наклонным электродом из-за стекания расплавленного металла трудно предупредить подрез по вертикальной плоскости и наплыв на нижнюю плоскость (см. «Дефекты сварных соединений»).

|

в

в

| Сварка в симметричную «лодочку» (рис. 26С, в).

«е» - ширина углового шва

|

г

г

| Сварка в несимметричную «лодочку» (рис. 26С, г)..

«е» - ширина углового шва

|

| При сварке в «лодочку» ширина углового шва «е» должна быть равна расстоянию по горизонтали между свариваемыми заготовками. Если «е» будет больше этого расстояния - неизбежны подрезы, меньше – непровары (см. «Дефекты сварных соединений»)

|

|

Рис. 26С Сварка угловых швов в нижнем пространственном положении

а – сварка вертикальным электродом; б – сварка наклонным электродом; в - сварка в симметричную «лодочку»; г - сварка в несимметричную «лодочку».

|

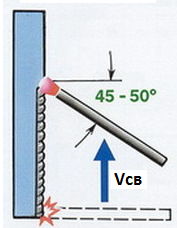

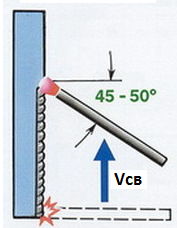

| 3. Выполнение вертикальных швов (рис. 27С)

Сварку швов в вертикальном положении выполняют снизу вверх и сверху вниз.

|

а

а

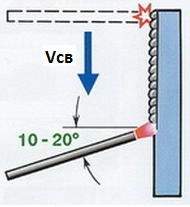

| Сварка снизу вверх (рис. 27С, а) - сварка плавлением в вертикальном положении, при которой сварочная ванна перемещается снизу вверх.

Дугу возбуждают в нижней точке сварного шва. Стекание расплавленного металла предотвращают наклоном электрода. Наиболее удобный, распространенный и производительный способ. Используются электроды диаметром до 4 мм. Сварка выполняется с поперечными колебаниями электрода.

|

б

б

| Сварка сверху вниз (рис. 27С, б) - сварка плавлением в вертикальном положении, при которой сварочная ванна перемещается сверху вниз.

Дугу возбуждают в верхней точке сварного шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на жидкий металл.

Рекомендуется в основном для сварки тонких (до 5 мм) листов с разделкой кромок.

|

|

Рис. 27С. Способы сварки вертикальных швов.

а – сварка снизу вверх; б – сварка сверху вниз

|

Предварительный и сопутствующий подогрев

Подогрев способствует уменьшению степени неравномерности распределения температур при сварке и снижению жесткости металла свариваемых элементов.

|

Термический способ

|

| Отпуск после сварки является наиболее эффективным способом уменьшения остаточных напряжений, т.к. позволяет снизить остаточные напряжения на 85-90% от исходных значений и одновременно улучшить пластические свойства сварных соединений. Отпуск может быть общим, при котором нагревается все изделие, и местным, когда нагреву подвергают лишь его часть в зоне сварного шва. Преимущество общего отпуска состоит в том, что снижение напряжений происходит во всей сварной конструкции независимо от ее сложности.

Наиболее часто применяют высокий отпуск при температуре нагрева 550 - 680°С. Операция отпуска выполняется в три стадии: нагрев, выдержка при температуре отпуска и охлаждение. Выдержка обычно составляет 2 - 4 ч, после чего производится естественное охлаждение на воздухе.

|

|

Механические способы

Механические способы основаны на создании пластической деформации металла сварных соединений, вследствие чего происходит снижение остаточных напряжений.

|

|

Проковка

|

| Металл проковывают непосредственно после сварки по горячему металлу или после его остывания. Основное преимущество этого способа – простота применяемого оборудования, универсальность и оперативность.

|

|

Прокатка

|

Рис. 43С. Прокатка сварного изделия с целью уменьшения остаточных напряжений

1 – сварной шов; 2 – накладка; 3 – стальные правящие ролики; Р – усилие прокатки.

Рис. 43С. Прокатка сварного изделия с целью уменьшения остаточных напряжений

1 – сварной шов; 2 – накладка; 3 – стальные правящие ролики; Р – усилие прокатки.

| Для уменьшения остаточных напряжений применяется прокатка сварных швов по принципу протяжки (рис. 43С). В этом случае шов, стремящийся сжаться, будет принудительно деформирован в направлении увеличения длины, что, соответственно, приведёт к уменьшению растягивающих его остаточных напряжений.

|

|

Приложение нагрузки к сварным соединениям

|

| Приложение нагрузки к сварным соединениям осуществляется растяжением или изгибом. Суммирование остаточных и приложенных напряжений вызывает пластические деформации удлинения и после снятия нагрузки снижение максимальных остаточных напряжений.

|

|

Рис. 44С. Конструктивные мероприятия по уменьшению остаточных деформаций

| В процессе конструирования сварных изделий необходимо стремиться:

- к уменьшению общего количества наплавляемого электродного и расплавляемого основного металлов;

- к снижению тепловложения при сварке в результате уменьшения сечений сварных швов, их длины и количества в сварной конструкции;

Кроме того, следует:

- не допускать в конструкциях чрезмерных скоплений и пересечений сварных швов (рис. 44С, а);

- избегать назначения сварных швов в местах, претерпевших предварительную пластическую деформацию (рис. 44С, б);

- использовать симметричное расположение сварных швов относительно общего центра тяжести изделия с целью взаимного уравновешивания возникающих изгибающих моментов;

- рационально выбирать тип сварных соединений, отдавая преимущество стыковым соединениям, как наиболее прочным.

|

|

Рис. 45С. Конструктивные мероприятия по уменьшению угловых деформаций.

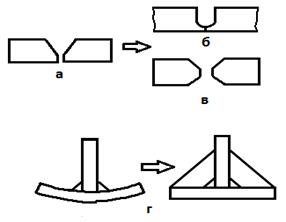

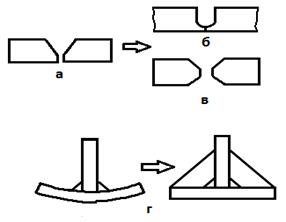

| При проектировании сварной конструкции необходимо предусматривать конструктивные элементы, снижающие угловые деформации. Угловые деформации могу быть снижены:

- уменьшением сечения шва в результате замены V-образной разделки (рис. 45С, а) на U - образную (рис. 45С, б);

- симметричным размещением направленного металла относительно центра тяжести сечения шва в результате замены V-образной разделки (рис. 45С, а) на Х - образную (рис. 45С, в)

- применением ребер жесткости (рис. 45С, г)

|

|

Рис. 46С. Технологические мероприятия по уменьшению влияния продольной и поперечной деформаций на размеры сварного соединения

| Влияние деформаций поперечной (Dп)и продольной (Dпр) усадок на размеры сварного соединения можно уменьшить увеличением размеров заготовок под сварку на величину предполагаемой деформации (рис. 46С).

|

|

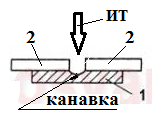

Рис. 47С. Уменьшение угловых деформаций

| Угловая деформация может быть снижена предварительным обратным угловым изгибом α заготовок перед сваркой (рис. 47С).

|

|

Рис. 48С. Уменьшение деформаций изгиба

1 – свариваемые заготовки; 2 – сварной шов; 3 – источник теплоты; Рппр – усилие предварительного прогиба

| Деформация изгиба может быть снижена в результате предварительного обратного изгиба заготовок перед сваркой усилием Рппр (усилие предварительного прогиба) (рис. 48С).

|

|

Рис. 50С. Уменьшение угловых деформаций

Рпр – усилие прижима свариваемых заготовок

|

|

|

|

|

Рис. 1. Вольтамперная характеристика дуги

Рис. 1. Вольтамперная характеристика дуги

а

а

б

б

в

в

г

г

д

д

е

е

ж

ж

з

з

и

и

к

к

л

л

а

а

б

б

в

в

г

г

а

а

б

б

Рис. 43С. Прокатка сварного изделия с целью уменьшения остаточных напряжений

1 – сварной шов; 2 – накладка; 3 – стальные правящие ролики; Р – усилие прокатки.

Рис. 43С. Прокатка сварного изделия с целью уменьшения остаточных напряжений

1 – сварной шов; 2 – накладка; 3 – стальные правящие ролики; Р – усилие прокатки.