Число единиц основного оборудования  , ед., рассчитывается по каждому виду оборудования по формуле

, ед., рассчитывается по каждому виду оборудования по формуле

, (5.3.2)

, (5.3.2)

где:  –трудоемкость на 2 месяца работ при выполнении i-й операции;

–трудоемкость на 2 месяца работ при выполнении i-й операции;

Fэф – эффективный фонд времени на 2 месяца в одну смену, час;

ri – количество рабочих, закрепленных за i-м видом оборудования;

Ксм– коэффициент сменности.

Эффективный фонд времени работы оборудования  , час, определяется по формуле

, час, определяется по формуле

, (5.3.3)

, (5.3.3)

где:  – коэффициент, учитывающий перерывы на технологические остановки и ремонт – по графику ППР;

– коэффициент, учитывающий перерывы на технологические остановки и ремонт – по графику ППР;

.

.

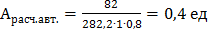

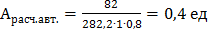

Число единиц оборудования  , ед., для автоматической сварки рассчитывается по формуле (5.3.2)

, ед., для автоматической сварки рассчитывается по формуле (5.3.2)

.

.

Принятое число оборудования  , ед., для автоматической сварки

, ед., для автоматической сварки

.

.

Коэффициенты загрузки i-го оборудования ( )рассчитываем по формуле

)рассчитываем по формуле

, (5.3.4)

, (5.3.4)

где  - принимаемое число оборудования, ед.;

- принимаемое число оборудования, ед.;

.

.

Расчет технологического оборудования представлен в таблице 5.3.1

Таблица 5.3.1 – Количество и коэффициент загрузки оборудования

| Наименование операции

| Трудоемкость на программу,

н/час

| Тип оборудования

|  ,

единиц ,

единиц

|  ,

единиц ,

единиц

|

| |

| |

| 13, 22

|

| Автоматический

сварочный

комплекс

|

|

|

| |

| 2,4,8,10,15,17,

19,24,26,28,30

| 883,9

| Сварочный полуавтомат

| 3,91

|

| 0,98

| |

| 6,12,21,32

| 273,7

| РДС

| 1,21

|

| 0,6

| |

| 3,5,7,9,11,14,16,

18,20,23,25,27,29,31,33

| 370,48

| РАД

| 1,64

|

| 0,82

| |

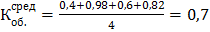

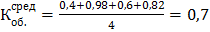

Средний коэффициент загрузки оборудования  определяется по формуле (5.2.6)

определяется по формуле (5.2.6)

.

.

Расчет числа рабочих мест выполняется в случае, если группа изделий изготавливается без применения поточных линий. При этом первоначально, для каждой операции рассчитывается необходимое количество рабочих мест и коэффициент их загрузки, а затем для повышения коэффициента загрузки рабочих мест выполняется оптимизация их количества с учётом технологической возможности и целесообразности совмещения данных операций на одном рабочем месте. В этом случае расчётное количество рабочих мест получается суммированием количества расчётных мест из предыдущей таблицы по совмещённым операциям.

Число рабочих мест  шт, вычисляется по формуле

шт, вычисляется по формуле

, (5.3.5)

, (5.3.5)

где  – фонд рабочего времени рабочего места, час;

– фонд рабочего времени рабочего места, час;

ЧР – число рабочих в бригаде (одновременно выполняющих операции), чел;

- трудоёмкость на программу 2 месяца по операциям, чел-ч;

- трудоёмкость на программу 2 месяца по операциям, чел-ч;

- коэффициент перевыполнения норм (

- коэффициент перевыполнения норм ( = 1,05);

= 1,05);

.

.

Коэффициент загрузки рабочих мест  рассчитывается по формуле

рассчитывается по формуле

, (5.3.6)

, (5.3.6)

.

.

Оптимизация количества рабочих мест представлена в таблице5.3.2

Таблица 5.3.2 – Оптимизация количества рабочих мест

| № операций выполняемых на рабочем месте

| Расчетное число рабочих мест,

шт

| Принятое число рабочих мест,

шт

| Коэффициент загрузки

|

Стенд для сборки и сварки обечаек 12, 14, 21, 23;

стенд для сборки и сварки сфер 2  11;

стенд для сборки и сварки таврового набора 15 11;

стенд для сборки и сварки таврового набора 15  20;

стенд для формирования секций корпуса цистерны

24 20;

стенд для формирования секций корпуса цистерны

24  33 33

| 4,48

|

| 0,9

|

| Автоматический сварочный комплекс СКАТ-ДУ-010

13, 22

|

|

|

|

| Всего

|

|

|

Средний коэффициент загрузки рабочих мест  определяется по формуле (5.2.6)

определяется по формуле (5.2.6)

.

.

На основании выполненных расчетов разработан план производственного участка сборки и сварки корпуса цистерны замещения в условиях сборочно-сварочного цеха. Для обеспечения выполнения работ производственный участок включает в себя следующее:

1 Склад деталей;

2Стенд для сборки и сварки сфер;

3Стенд для сборки и сварки таврового набора;

4Стенд для сборки и сварки обечаек;

5Автоматический сварочный комплекс СКАТ-ДУ-010;

6 Сварочные вращатели;

7Стенд для формирования секций корпуса цистерны;

8Складготовой продукции;

9Кран грузоподъемностью 10тонн.

, ед., рассчитывается по каждому виду оборудования по формуле

, ед., рассчитывается по каждому виду оборудования по формуле , (5.3.2)

, (5.3.2) –трудоемкость на 2 месяца работ при выполнении i-й операции;

–трудоемкость на 2 месяца работ при выполнении i-й операции; , час, определяется по формуле

, час, определяется по формуле , (5.3.3)

, (5.3.3) – коэффициент, учитывающий перерывы на технологические остановки и ремонт – по графику ППР;

– коэффициент, учитывающий перерывы на технологические остановки и ремонт – по графику ППР; .

. , ед., для автоматической сварки рассчитывается по формуле (5.3.2)

, ед., для автоматической сварки рассчитывается по формуле (5.3.2) .

. , ед., для автоматической сварки

, ед., для автоматической сварки .

. )рассчитываем по формуле

)рассчитываем по формуле , (5.3.4)

, (5.3.4) - принимаемое число оборудования, ед.;

- принимаемое число оборудования, ед.; .

. ,

единиц

,

единиц

определяется по формуле (5.2.6)

определяется по формуле (5.2.6) .

. шт, вычисляется по формуле

шт, вычисляется по формуле , (5.3.5)

, (5.3.5) – фонд рабочего времени рабочего места, час;

– фонд рабочего времени рабочего места, час; - трудоёмкость на программу 2 месяца по операциям, чел-ч;

- трудоёмкость на программу 2 месяца по операциям, чел-ч; - коэффициент перевыполнения норм (

- коэффициент перевыполнения норм ( .

. рассчитывается по формуле

рассчитывается по формуле , (5.3.6)

, (5.3.6) .

. 11;

стенд для сборки и сварки таврового набора 15

11;

стенд для сборки и сварки таврового набора 15  определяется по формуле (5.2.6)

определяется по формуле (5.2.6) .

.