Колесные пары: МД-13 ПР; МД-12 ПС; Установки серии Р 8617 или МД 14ПКМ; УД 2-12 и УДС 1-22, УР-1, УСК-4, комплект ультразв. преобразователей; УДС2-32; МД-12ПШ; МД-12 ПЭ; Установки серии Р 8617 или МД-14ПКМ; ВД-12НФМ; ВД-12НФ; ВД-15НФ; ВД-113.5; ВД-113; ВД-213.

Буксовый узел: установка УМДП-01; ВД-18НФ; ВД-211.7; ВД-15НФ; ВД-113.5; ВД-113; ВД-213; установка УМДП-01; ВД-12 НФ; ВД-211.7; ВД-213; ВД-12НФМ; ВД-15НФ; УД-2-12; УДС 2-32, комплект ультразвуковых преобразователей; ВД-13 НФ; ВД-211.5; МД-12ПШ.

Автосцепка: ДФ-103; ДФ-105; ДФ-201; ДФ-205; ВД-12НФМ; ВД-12НФ; ВД-15НФ; ВД-113; ВД-213; МД-12ПШ; МД-12ПЭ; МД-12ПС; ВД-113,5; МД-4ПКМ.

Детали тележек: ДФ-103; ДФ-105; ДФ-201; ДФ-205; ВД-12НФМ; ВД-12НФ; ВД-15НФ; ВД-ПЗ; ВД-113,5; ВД-213; электромагниты МД-4К или МЭД-120; установка для АЭК ПКБ ЦВ ТУ 32ЦВ250 1-2002; МД-12ПШ; МД-12ПЭ.

5.7 Примерное техническое оснащение

пунктов текущего отцепочного ремонта грузовых вагонов

1. Стационарные домкраты расчетной грузоподъёмности.

2. Козловой кран, мостовой кран расчетной грузоподъёмности.

3. Переносные гидравлические домкраты расчетной грузоподъёмности.

4. Ремонтная установка РУ типа Т755М ПКБ ЦВ.

5. Установка для снятия и постановки поглощающего аппарата в сборе типа Т289М ПКБ ЦВ.

6. Передвижная вагоноремонтная машина типа «Донбасс», Т337М

ПКБ ЦВ.

7. Устройства и приспособления для правки.

8. Механизированная оснастка приспособления с комплектом инструмента.

9. Установка для нагрева заклепок.

10. Устройство (скоба) для клепки пятников.

11. Устройство (скоба) для клепки упоров автосцепки.

12. Пневматический реверсивный гайковёрт.

13. Электросварочные линии.

14. Электросварочные посты.

15. Газосварочное оборудование.

16. Компрессорные установки.

17. Воздухопроводная сеть с колонками на междупутье для испытания автотормозов.

18. Трубогибочное приспособление.

19. Приспособление для отрезки труб.

20. Приспособление для нарезки резьбы.

21. Комплект слесарно-монтажного инструмента.

22. Установка для опробования автотормозов «СИТОВ» НПП «ТОРМО».

23. Станки: колёсотокарный, фрезерный, резьбонарезной, токарный, заточной, сверлильный.

24. Механизированная оснастка, приспособления с комплектом инструмента.

25. Кран-балка расчетной грузоподъемности.

26. Электрокара.

27. Установка для нагрева заклепок.

28. Устройство (скоба) для клепки.

29.Пресс для правки крышек люков и дверей (проект Т 511.03М ПКБ ЦВ).

30. Реверсивный гайковёрт.

31. Пневмокусачки.

32. Электродрель.

33. Дереворежущий инструмент.

34. Дрезина и другие транспортные средства.

35. Кладовые.

36. Стеллажи для материалов и запасных частей.

37. Транспортные дорожки с твёрдым покрытием вдоль путей.

38. Проходы к месту производства работ с твёрдым покрытием.

39. Пешеходно-транспортные тоннели.

40. Трёхфазная силовая линия.

41. Линия низковольтного напряжения для электрического инструмента и переносных ламп.

42. Общее освещение вдоль путей.

43. Очистные устройства и канализационная сеть.

44. Двухсторонняя оповестительная связь с переговорными колонками.

45. Диспетчерский пульт для управления и контроля за технологическими процессами ремонта.

46. АРМ ТОР в составе АСУ ПТО.

6 Типичные приёмы поиска новых конструкторских решений инженерных задач

Важнейшей частью дипломного проекта будущего инженера – механика по специальности «Вагоны»- являются конструкторские разработки устройств, сборочных единиц и т.п. В них автор показывает свои навыки по выявлению недостатков (технических противоречий) той или иной конструкции. Он показывает способность к творческому мышлению по ликвидации этих недостатков путём новых конструктивных решений, наилучшим образом решающих поставленные задачи. Причём, разрабатываемые конструкции должны быть строго логически увязаны со всеми частями дипломного проекта. Проработка конструкций должна быть полной и законченной, т.е. студент должен разработать конструкцию, произвести проверочные расчёты, назначить тип основных комплектующих изделий, выбрать и указать материалы для изготовления и т.д. Для облегчения выполнения конструкторской части дипломного проектирования приводятся типичные приёмы поиска новых конструкторских решений инженерных задач, основанные на определённых принципах. 6.1 Основные принципы конструкторских решений 1. Принцип дробления. Сущность принципа заключается в том, что объект разделяется на независимые друг от друга части, что обеспечивает улучшение его работы. В качестве п римера рассмотрим один изивариантовприменения этого принципа рассмотрим один из вариантов модернизации тележки модели 18-100 грузовых вагонов (рис.6.1).

|

|

|

А.  Б.

Б.

Рисунок 6.1. Модернизация фрикционного клина тележки модели 18-100

путем разделения его на две части: 1 - фрикционный клин стандартной тележки; 2 - надрессорная балка; 3 - пружина рессорного подвешивания; 4 - цилиндрическая вставка.В рессорном подвешивании этой тележки (рис. 3.1.,А)применяется клиновой фрикционный гаситель 1, который по наклонной плоскости надрессорной балки прижимается с помощью пружины 3 кбоковой раме и обеспечивает гашение вертикальных и горизонтальных колебаний.

Техническое противоречие заключалось в том, что клин представляет собой цельную отливку и при галопировании (угловых колебаниях) тележки заклинивается между надрессорной балкой и боковой рамой, ухудшая плавность хода. Для улучшения работы клин был разделен на две части (рис. 3.1., Б): цилиндрическую вставку 4 и новую конфигурацию основного клина

1, что уменьшило заклинивание рессорного комплекта.

2. Принцип вынесения, состоит в том, что от объекта отделяется «мешающее» свойство (мешающая часть) или, наоборот, выделяется единственно нужное свойство.

Этот принцип был использован при разработке варианта модернизации

фрикционного клина тележки модели 18-100 (рис. 6.2., А).

Рисунок 6.2. Модернизация фрикционного клина тележки модели 18-100:

Рисунок 6.2. Модернизация фрикционного клина тележки модели 18-100:

1 - фрикционная вставка; 2 - упругая прокладка; 3 - пружина; 4 - клин; 5 - надрессорная балка.

Прииспытании этой тележки было установлено, что рессорное подвешивание при скоростях движения до 80 км/ч находится как бы в заклиненном состоянии и срабатывает только при проходе стыковых неровностей пути. Учитывая, что участковая скорость грузовых подъездов не превышает 50 км/ч, было принято решение опробовать модернизацию клиньев рессорных комплектов тележки 18- 100, чтобы придать новое свойство - возможность небольших колебаний подрессоренных частей при скоростях до 80 км/ч.

Для реализации этой идеи была разработана конструкция разделенного клина, когда на его вертикальную поверхность устанавливается фрикционная вставка через упругую прокладку. В этом случае при малых колебаниях работают упругие прокладки клиньев и пружины (т.е. заклинивание отсутствует), а при увеличении колебаний начинают сдвигаться фрикционные вставки с клиньями, обеспечивая гашение в резонансных режимах.

3. Принцип объединения подразумевает, что однородные или предназначенные для выполнения смежных операций объекты объединяются в один объект, который эффективнее выполняет свои функции. Применение

этого принципа проиллюстрируем на примере пневморессор (рис. 6.3.)

А. Б. В.

Рисунок 6.3. Схемы пневмоэлементов рессорного подвешивания:

1 – нижнее основание; 2 - резинокордная оболочка; 3 - верхнее основание; 4 — опорная балка; 5 - нижние рычаги; 6 — верхние рычаги.

Известно, что применение пневморессор в рессорном подвешивании грузовых вагонов весьма целесообразно, т.к. они обеспечивают постоянный уровень осей автосцепок независимо от загрузки кузова.

Техническое противоречие заключается в том, что в грузовых тележках достаточно ограниченные размеры рессорных проемов для размещения пневмоэлементов больших размеров, а возможная их подзарядка от тормозной магистрали лимитирована давлением в 5 атм. Расчеты показывают, 'что при таких условиях и применении стандартных пневмоэлементов (рис. 6.3. А, Б)можно обеспечить грузоподъемность вагона не более 30т при необходимых 60 т.

Для разрешения этого технического противоречия был применен принцип объединения, и предложена двухъярусная пневморессора (рис. 6.3. В). Сущность ее работы состоит в том, что два стандартных пневмоэлемента соединяются для параллельной работы с помощью рычажных устройств, обеспечивая грузоподъемность в 60 т и с возможностью размещения в стандартных проемах тележек.

4. Принцип асимметрии заключается в том, что переходят от симметричного объекта к асимметричному (рис.6.4).

Рисунок 6.4. Модернизация фрикционного клина тележки модели 18-100 путем замены симметричной наклонной поверхности на несимметричную (треугольную):

1 - основная фрикционная поверхность; 2 - наклонная симметричная поверхность;

3 - асимметричная наклонная поверхность; 4 - модернизированная надрессорная балка-5 - стандартная надрессорная балка.

Опыт эксплуатации грузовых вагонов показывает, что при скоростях движения свыше 80 км/ч у тележек модели 18-100 начинают возникать горизонтальные смещения боковых рам (обгон боковых рам), которые неблагоприятно влияют на динамическую нагруженность вагонов.

Техническое противоречие заключается в том, что стандартный фрикционный клин (рис.6.4, А) не обеспечивает при таких скоростях движения параллельное положение боковых рам тележки.

Для улучшения работы фрикционного клина при обгоне боковых рам

он был выполнен (рис. 6.4, Б) с клиновой 3 наклонной поверхностью, т.е. симметричная поверхность 2 стандартного клина (рис. 6.4, А) была заменена

на асимметричную поверхность 3. Модернизированный клин (рис. 6.4, Б) за счет асимметричной поверхности 3 прижимается к такой же поверхности надрессорной балки и момент сил, препятствующий обгону боковых рам, увеличивается в два раза.

5. Принцип сфероидальности подразумевает переход от прямоугольных частей объекта к криволинейным, от плоских поверхностей — к сферическим (цилиндрическим).

Иллюстрацией применения этого принципа является один из вариантов

модернизации скользунов грузовых вагонов (рис. 6.5).

А .6*

Рисунок 6.5. Скользуны грузовых вагонов:

1 – надрессорная балка тележки; 2, 3 - жесткие плоские скользуны; 4 -шкворневая балка рамы вагона; 5 - роликовый скользун.

Техническое противоречие в данном случае состояло в том, что плоские скользуны (рис. 6.5, А) оказывают большое сопротивление повороту тележек при движении по кривым участкам пути, увеличивая рамные силы и подрезы гребней колесных пар.

Для уменьшения момента сопротивления повороту тележек было предложено плоские скользуны, согласно принципу сфероидальности, заменить на роликовые скользуны (рис. 6.5, Б), что снизило рамные силы на кривых участках пути.

6. Принцип «матрешки» предполагает размещение одного объекта в другом, который, в свою очередь, находится внутри третьего и т.д.).

В качестве примера рассмотрим вариант модернизации гидравлического гасителя колебаний (рис. 6.6 ).

В стандартных гидравлических гасителях колебаний (рис.6.6, А) часто изнашивается уплотнение штока 1, за счет чего рабочая жидкость начинает вытекать из прибора, что является существенным техническим противоречием.

Рисунок 6.6. Вариант модернизации гидравлического гасителя колебаний:

1 - шток; 2 - цилиндр, 3 - корпус; 4 - шток;

5 - подвижный цилиндр; б - неподвижный цилиндр.

При разработке модернизированного гидродемпфера был применен принцип «матрешки», т.е. одно устройство было помещено в другой корпус (рис.6.6, В).

Особенностью такой конструкции является наличие двух штоков, уплотнения которых работают при пониженном давлении и утечки масла практически отсутствуют.

7. Принцип предварительного исполнения заключается в том, что необходимо так заранее расставить объекты, чтобы они могли вступить в действие без затрат времени на их доставку и с наиболее удобного места.

Иллюстрацию этого принципа можно проследить на модернизации надбуксового рессорного подвешивания (рис. 6.7).

Надбуксовое подвешивание (рис. 6.7, А ) специализированной тележки не удовлетворяло требованиям плавности хода на разных режимах загрузки кузова экипажа.

Используя принцип предварительного исполнения, была проведена модернизация подвешивания за счет применения высокой пружины 7 и низкой пружины 2, установленных на крыле буксы 1 (рис. 6.7,В ).

Рисунок 6.7. Модернизация надбуксового рессорного подвешивания: 1 - букса; 2 - пружина линейная, 4 - рама; 5 - подклинок; ' 6 - нажимной клин; 7 - малая пружина; 5 - опорная шайба.

Теперь на малозагруженных режимах работает только пружина 7, а при увеличении загрузки кузова экипажа включается в действие пружина 2, снабженная колпаком 8.

8. Принцип «заранее подложенной подушки» подразумевает наличие заранее подготовленных аварийных средств, чтобы избежать тяжелых последствий при отказе того или иного элемента конструкции.

На железнодорожном подвижном составе этот принцип широко используется и конструкции снабжаются целым набором предохранительных устройств (рис. 6.8).

Рисунок 6.8. Схема тележки КВЗ-ЦНИИ:

1 - ограничитель смещения надрессорной балки;

2 - предохранительный болт, 3- предохранительная скоба.

Так в тележке КВЗ-ЦНИИ смонтировано ряд ограничителей смещений, предохранительных скоб, предохранительных болтов и сдублированных креплений, главная роль которых заключается в предотвращении падения деталей тележки, при их отказе, на путь.

9. Принцип перехода в другое измерение направлен на устранение

трудностей, связанных с размещением (движением) объекта, которые

устраняются, когда объект приобретает возможность: перемещаться в двух

измерениях (т.е. по плоскости); компоноваться многоэтажно; изменять

взаимное расположение частей в пространстве. В качестве иллюстрации

рассмотрим компоновку гидрофрикционных гасителей колебаний (рис. 6.9).

А.

Рисунок 6.9. Гидрофрикционные гасители колебаний:

1- шкворневая балка кузова; 2 - стакан; 3 — гидрогаситель; 4 - фрикционная планка; 5 - боковая рама тележки; 6- кронштейн; 7 - рессора; 8 - фрикционный башмак.

Известно, что при конструировании тележек вагонов вызывает большие затруднения, из-за габаритных ограничений и других причин, размещение эффективных гасителей колебаний, что является существенным техническим противоречием.

В качестве варианта разрешения этого противоречия, на основе принципа перехода в другое измерение, были разработаны гидрофрикционные гасители колебаний (рис. 6.9, А, В).

В варианте А гаситель 3 из рессорного подвешивания был перенесен в полость шкворневой балки 1 кузова вагона с опорой на фрикционную планку 4, приваренную на боковой раме 5 тележки. Такое расположение гасителя обеспечивает гашение как вертикальных колебаний, так и горизонтальных, включая виляние тележки. Однако, опытная эксплуатация такого варианта

гидрофрикционного гасителя выявила повышенные износы корпуса 3 и стакана 2.

Выявленное техническое противоречие стимулировало разработку

другого варианта гасителя (рис. 6.9, В), у которого предусмотрена стабилизация горизонтальных смещений за счет кронштейна 6 и рессоры 7, а фрикционная часть выполнена в виде фрикционного башмака 8.

10. Принцип изменения среды подразумевает изменение внутренней или внешней среды, в которой работает объект; изменение частей, соприкасающихся с данным объектом.

Работу этого принципа проследим на примере модернизации уплотнительного устройства гидрогасителя.

Рисунок 6.10. Схемы уплотнительных устройств гидрогасителей:

1 - корпус сальника; 2 - резиновая манжета; 3 - шток;

4 - постоянный магнит; 5 - магнитная жидкость.

У стандартных гидрогасителей (рис. 6.10, А) уплотнительное устройство представляет собой резиновую манжету 2, которая при трении по штоку 3 изнашивается и теряет свои уплотнительные характеристики. Разрешение этого технического противоречия было получено за счет замены

резиновой манжеты на уплотнитель из магнитной жидкости 5 и постоянного

магнита 4 (рис. 6.10, В).

1 1. Принцип местного качества рекомендует перейти от однородной структуры объекта к неоднородной. Каждая часть объекта должна находиться в условиях, наиболее соответствующих ее работе. Этот принцип был применен при разработке модернизации одного из типов фрикционных гасителей колебаний (рис.6.11, А).

Рисунок 6.11. Варианты фрикционных гасителей колебаний:

1 - нажимной конус; 2 - фрикционный клин; 3 - пружина;

4 - стакан; 5 - конусная вставка; 6 - стержень.

Во время эксплуатации этого гасителя в тележке УВЗ-9М было выявлено, что при горизонтальных смещениях надрессорной балки интенсивно изнашиваются поверхности нажимного конуса 1 и даже происходит срез фиксирующего прилива. Для ликвидации этого технического противоречия был разработан составной нажимной конус (рис. 6.11, Б), состоящий из конусной вставки 5 и стержня 6 со сферической опорной поверхностью. Внедрение такой модернизации повысило надежность гасителя колебаний.

12. Принцип предварительного напряжения подразумевает придание объекту предварительного напряженного состояния, которое будет компенсироваться воздействием внешних нагрузок.

Так на транспорте применяются заневоленные пружины (рис.6.12).

Рисунок 6.12. Схемы пружин: А -цилиндрической; Б - конической.

Известно, что несущая способность пружин ограничивается предельными напряжениями скручивания и среза, возникающими в сечении прутка от действия внешней нагрузки. Если же перед навивкой пружины произвести отрицательное закручивание прутка (произвести заневоливание), то после изготовления пружина будет иметь повышенную прочность, при тех же геометрических размерах. Так же повышают прочность торсионов, рам и т.п.

13. Принцип универсальности состоит в том, что один объект выполняет несколько функций, благодаря чему отпадает необходимость в других объектах.

Иллюстрацию применения этого принципа рассмотрим на примере гидрофрикционного гасителя колебаний (рис. 6.13).

Телескопические гидравлические гасители колебаний приспособлены для гашения колебаний в одном направлении (рис. 6.13, Б). Поэтому для обеспечения демпфирования основных форм колебаний кузова в рессорном подвешивании тележек обычно устанавливается несколько гасителей для демпфирования вертикальных, горизонтальных и даже продольных колебаний, что является в некотором смысле техническим противоречием. Для разрешения этого противоречия был предложен гидрофрикционный гаситель колебаний (рис. 6.13 ,А).

А

Рисунок 6.13. Схемы гидрофрикционного и гидравлического гасителей колебаний:

1 - кронштейн на раме тележки; 2 - гидравлическая часть;

2 - прижимная пружина; 4 - фрикционная часть; 5 - надрессорная балка.

Идея разработки этого гасителя основывалась на принципе универсальности, т.е. за счет новой конструкции обеспечить выполнение функций нескольких гасителей колебаний.

Работа предложенного гасителя осуществляется следующим образом. Гашение вертикальных колебаний, т.е. вертикальных смещений надрессорной балки 5 относительно кронштейна 1 на раме тележки осуществляется гидравлической частью 2 гасителя, а горизонтальных и продольных - фрикционной частью 4 при действии пружины 3 и силы гидравлической части.

14. Принцип частичного решения подразумевает определенную этапность решения поставленной задачи. Особенность этого принципа рассмотрим на примере модернизации клинового гасителя колебаний тележки с надбуксовым подвешиванием (рис.6.14).

Рисунок 6.14. Модернизация клинового гасителя колебаний тележки с надбуксовым подвешиванием:

1 - крылчатая букса; 2 - пружина рессорного подвешивания;

3 - фрикционный клин; 4 - рама тележки; 5 — подклинок; 6 - нажимной клин.

Техническое противоречие конструкции с моноклинном (рис. 6.14, А) состояло в том, что в режимах малой загрузки кузова вагона работает только нижняя часть клина, вызывая нестабильную работу и неравномерные износы поверхностей.

Частичное решение этого противоречия было найдено в новой двухклиновой конструкции гасителя колебаний (рис. 6.14, Б), которая позволила значительно улучшить условие работы клина 5 и направляющих буксы 1.

15. Принцип динамичности предполагает, что характеристики объекта (масса, жесткость, демпфирование и т.д.) должны меняться так, чтобы быть оптимальными на каждом этапе процесса.

Рисунок 6.15. Схемы предохранительных клапанов гидрогасителя:

1- седло клапана; 2 - шаровой клапан; 3 - нажимная пружина; 4 - сильфон; 5 - подача сжатого воздуха.

Например, для поддержания хорошей плавности хода экипажа при движении по пути различного состояния желательно регулировать жесткость и демпфирование рессорного подвешивания тележек.

Регулировку параметра демпфирования в гидрогасителях можно осуществлять путем изменения дроссельных отверстий и поджатия предохранительных клапанов.

В стандартных гидрогасителях (рис. 6.15, Б ) применяются нерегулируемые в эксплуатации предохранительные клапаны, состоящие из седла 1, шарикового клапана 2 и поджимной пружины 3. При повышении давления в цилиндре гасителя больше установленной нормы клапан 2 опускается и снижает давление.

В регулируемом клапане (рис. 6.15, Б) поджатие шарового клапана 2 регулируется с помощью сильфона 4, в который подаётся давление 5, согласно принципа динамичности, что может как понижать, так и повышать демпфирование в рессорном комплекте.

16. Принцип проскока, т.е. преодоление вредных или опасных стадий процесса на большой скорости.

Для динамических транспортных систем желательно проходить зоны резонанса с большим демпфированием, а во вне резонансных зон демпфирование должно уменьшаться.

Такой режим реализуется у фрикционных гасителей при наличии зазоров и специальных ограничителей.

При разработке модернизации тележки модели 18-100 был опробован вариант клинового гасителя колебаний с зазором, схема которого приведена на рис. 6.16.

• I

Рисунок 6.16. Схема модернизированного клинового гасителя колебаний

тележки 18-100:

1 — клин; 2 - боковая рама; 3 - ролики; 4 - фрикционная накладка;

5 - ролики; б - надрессорная балка; 7-пружина..

Работает гаситель следующим образом. При малых колебаниях клин 1 совместно с фрикционной накладкой практически без трения смещается по роликам относительно боковой рамы 2 в пределах зазоров до ограничителей.

При увеличении амплитуды колебаний происходит упор накладки 3 в упор ограничителя и сдвиг ее относительно фрикционного клина 7, с реализацией необходимых сил трения.

17. Принцип импульсного действия рекомендует перейти от непрерывного действия к периодическому или импульсному.

Сущность этого принципа проследим на примере модернизации уплотнительного устройства штока гидрогасителя.

А. Б.

Рисунок 6.17. Схема уплотнительныэс устройств штока гидрогаителя:

1 - корпус сальника; 2 - резиновая манжета; 3 - шток; 4 - держатель; 5 - резиновая шайба; 6 ~ упругое кольцо.

У стандартных гидрогасителей (рис. 6.17, А) уплотнительное устройство представляет собой резиновую манжету 2, помещенную в корпус 1, которая, обхватывая шток 5, предотвращает вытекание рабочей жидкости из гидрогасителя. При трении поверхности штока о манжету, последняя изнашивается, что приводит к утечкам рабочей жидкости.

Разрешение этого технического противоречия, на основе принципа импульсного действия, привело к созданию модернизированного уплотнительного устройства (рис. 6.17, Б), которое двигается по штоку не постоянно, а импульсно. Импульсная работа обеспечивается упругим кольцом 6, которое удерживает до некоторого момента неподвижно манжету 2 на штоке, пока амплитуды смещений последнего невелики, т.е. компенсируются за счет сжатия резиновых шайб 5.

При больших смещениях штока упругое кольцо 6 сдвигается относительно него, что обеспечивает импульсную работу уплотнительного устройства и резкое снижение износа манжеты.

18. Принцип эквипотенциальности предусматривает изменение условий работы устройства таким образом, чтобы не приходилось поднимать или опускать объект при его эксплуатации.

| Рисунок 6.18.Модернизированный скользун тележки грузового вагона:

1 - колпак; 2 - антифрикционная вставка; 3 - вырез в колпаке; 4 - регулировочная уголковая пластина; 5 - стяжной болт; 6 - прилив надрессорной балки.

|

Применение этого принципа рассмотрим на примере модернизации скользуна тележки грузового вагона (рис. 6.18)

Известно, что стандартный скользун тележки модели 18-100 имеет цельный колпак и при регулировке зазоров между скользунами необходимо поднимать кузов вагона, что является техническим противоречием.

Модернизированный скользун позволяет регулировать зазоры без подъема кузова за счет того, что в колпаке 1 выполнена прорезь 5, в которую заводится регулировочная прокладка 4, закрепляемая болтом 5.

19. Принцип «антивеса» предусматривает компенсацию веса объекта соединением с другими объектами, обладающими подъемной силой, или обеспечивающими самоподдержание объекта за счет аэродинамических, гидродинамических, электромагнитных и тому подобных сил. Иногда рекомендуется решать обратную задачу - компенсировать недостачу веса.

20. Принцип «наоборот» рекомендует выполнить вместо действия, диктуемого условиями задача, обратные действия. В частности, если в задаче требуется охладить объект, то надо попробовать, наоборот, нагревать его; сделать движущиеся части объекта неподвижными, а неподвижные -движущимися; перевернуть объект «вверх ногами».

21. Принцип непрерывности полезного действия советует вести работу непрерывно, устранять холостые и промежуточные ходы, перейти от поступательно-возвратного действия к вращательному.

22. Принцип «перегибания палки» основан на том, что необходимо усилить вредный фактор до такой степени, чтобы он перестал быть вредным.

23. Принцип «клин-клином» подразумевает устранение вредного фактора за счет сложения его с другим вредным фактором.

24. Принцип «обратить вред в пользу» рекомендует поискать способы использования вредных факторов для получения положительного эффекта.

Примеры конструкций средств механизации производственных процессов, которые подлежат модернизации

При разработке конструкторской части дипломного проекта дипломник должен показать, что он владеет методикой разработки рационализаторских предложений – самого массового объекта технического творчества, которое должен будет культивировать у своих подчинённых. Рационализаторские предложения играют большую роль в совершенствовании техники и технологий. С помощью рационализаторских предложений вносятся усовершенствования в уже известные технические решения, осуществляется модернизация действующего оборудования и его приспособление к конкретным условиям производства, устраняются отдельные ошибки конструкторов и проектировщиков, совершенствуются организация и охрана труда.

Ниже приведены примеры конструкций существующих средств механизации производственных процессов в ВЧД, ПТО, АКП, которые при выполнении дипломного проекта, можно взять за основу дальнейших разработок. Используя приведённые выше типичные приёмы поиска новых конструкторских решений, дипломник может выявить недостатки принятой для разработки конструкции и провести её модернизацию, за счёт новых конструктивных элементов. Полученную новую конструкцию необходимо рассчитать на прочность и обосновать целесообразность её применения на Вашем производственном объекте. Также следует поступать и с конструкциями других устройств, которые Вы определили главными для модернизации (реконструкции) того или иного подразделения депо, согласно техническому заданию на дипломный проект.

Средства механизации в ВЧД

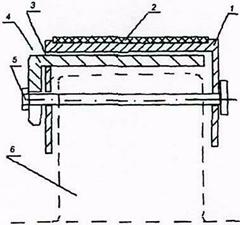

На рис. 7.1. приведена эстакада для ремонта крытых вагонов в вагонном депо Брянск. В настоящее время она модернизируется.

Рисунок 7.1. Эстакада для ремонта крытых вагонов в вагонном депо Брянск.

Для размещения и передвижения по позициям соответствующих механизмов с гидроприводами, сварочного оборудования, инструмента, приспособлений, запасных частей служит арочная эстакада. Она состоит из рамы 10 цельносварной конструкции, к стойкам которой прикреплены подвижные площадки 1 с узлами и механизмами 8 для их подъемки и опускания. На эстакаде размещены на определенной высоте стеллажи-полки 5 для хранения деревянных деталей и сварочной аппаратуры 7 с материалами и приспособлениями для сварочных работ при ремонте цельносварной крыши вагона 4, имеются специальные ящики-ячейки 6 и 9 для хранения крепежных деталей. Эстакада опирается на ведущие 2 и ведомые 11 катки и перемещается по колее 3. Габаритные размеры (высота — 4500 мм, ширина — 14000 мм и длина 15000 мм) позволяют обеспечить безопасное перемещение эстакады. Рабочие места на арочной эстакаде оборудованы розетками для подключения пневматического, электрического инструмента, сварочной аппаратуры н переносных ламп. В ящиках-ячейках на стеллажах хранятся приспособления, запасные крепежные изделия, обшивка кузова, доски пола и стальные листы, необходимые для ремонтных столярных и сварочных работ.

Производительность труда в результате внедрения и полного освоения мощности поточных линий увеличилась па 35%, а производственная мощность вагонного депо возросла на 40%.

На рисунке 7.2. приведена подъёмная площадка с гидроприводом, которая по результатам работы, требует модернизации.

Рисунок 7.2. Подъемная площадка с гидроприводом.

Некоторые вагонные депо, специализированные на ремонте крытых вагонов, оснащаются подъемными площадками. На ремонтной позиции подъемные площадки устанавливаются попарно вдоль цеха. Отличительной особенностью таких площадок является наличие торцовой, откидной части, которая в рабочей позиции занимает положение 3. В момент передвижения вагонов откидная часть подъемной площадки занимает положение 6.

Подъемная площадка 2, ее откидная концевая часть крепятся к двум стойкам 4, в которых смонтированы гидравлические подъемники. Стойки-подъемники устанавливаются на опоры 1. Установка откидной части площадки в рабочее (опущенное) и нерабочее (поднятое) положение осуществляется при помощи гидропривода 7. Грузоподъемность площадки составляет 1500 кг. Допускаемая нагрузка на откидную часть площадки 1,5 кН (150 кгс). Платформа может подниматься на высоту от 550 до 3300 мм. Платформа площадки имеет ограждение 5. На площадках располагаются съемные механизмы, приспособления и оборудование, предназначенные для выполнения ремонтных работ на кузове и крыше вагона, в том числе и сварочное оборудование для ремонта деталей электросваркой. В отдельных случаях для производства электросварочных работ на крыше вагона применяется специальная установка.

На рисунке 7.3 приведена площадка-пресс для устранения деформаций торцевых стоек, которая требует модернизации.

Рисунок. 7.3. Площадка-пресс для устранения деформаций торцевых стоек, верхней торцовой балки кузова и концевой балки рамы вагона (вид сверху).

На позициях поточной линии, где устраняют деформации металлического каркаса кузова, устанавливают подъемные площадки с откидными торцовыми частями, каждая из двух площадок оснащается гидравлическим прессом. В рабочем положении откидная часть площадки закрепляется специальными упорами с площадкой, установленной с другой стороны вагонов. В таком положении площадки 3, 6 жестко скреплены с откидной торцовой частью 4. Это позволяет выполнять работы по правке металлического каркаса торцовой части кузова и рамы вагона при помощи гидропресса 2, перемещающегося вдоль торцовой части кузова по направляющим в балке 5. Перемещение гидропресса в вертикальной плоскости производится при помощи гидропривода.

Техническая характеристика подъемной площадки приведена ниже:

Грузоподъемность откидной консольной части................... 200 кг

Ход площадки по вертикали.............................................. 2700 мм

Наибольшее усилие гидропресса............................. 50 кН (5000 кгс)

Рабочее давление масла в гидросистеме…….12,5 МПа (125 кгс/см2)

Рисунок 7.4. Схема конвейера в тележечном отделении

Рисунок 7.4. Схема конвейера в тележечном отделении

На рисунке 7.4. приведена схема конвейера в тележечном отделении, который требует модернизации. Сборка тележек производи

Б.

Б.

Рисунок 6.2. Модернизация фрикционного клина тележки модели 18-100:

Рисунок 6.2. Модернизация фрикционного клина тележки модели 18-100:

Рисунок 7.4. Схема конвейера в тележечном отделении

Рисунок 7.4. Схема конвейера в тележечном отделении