Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

М-45 К осень 2013г

М-А

Лекция 1

Введение. Комплексная автоматизация технологических процессов. Основные понятия

Объекты обработки (ОО)

Процесс обработки сырья, заготовок, полуфабрикатов, в результате которого происходит качественное изменение свойств обрабатываемого объекта (ОО) и получается заданное изделие или продукт, называется технологическим.

Технологический процесс может состоять из нескольких рабочих (основных) и вспомогательных операций. Операции могут содержать несколько переходов.

При выполнении рабочих операций (РО) происходит изменение качественных свойств, состояния, размеров ОО в результате химического или физического на них воздействия. Сюда относятся также операции сборки, когда группа деталей объединяется в изделие, операции дозирования сыпучих и жидких материалов, химико-термической обработки, окраски, упаковки и т.д.

При выполнении вспомогательных операций (ВО) осуществляются процедуры, выполнение которых не связано с качественным изменением свойств ОО, например, транспортирование, фиксация-расфиксация объектов, контроль и сортировка их по заданным параметрам (размер, масса, твердость и пр.).

В зависимости от вида оборудования, используемого для выполнения технологических процессов, различают машинные, аппаратные и смешанные технологические процессы.

При машинных технологических процессах ООподвергается воздействию исполнительных (рабочих) органов (ИО) машины, которые перемещаются относительно обрабатываемого объекта. Примеры машинных технологических процессов - механическое измельчение, прессование, штамповка, перемешивание и т.п. Для выполнения таких процессов применяются соответственно дробилки, мельницы, прессы, мешалки и другое оборудование.

|

|

Для аппаратных технологических процессов, как правило, характерно статическое состояние элементов оборудования. Процесс ведется в определенном рабочем пространстве аппарата; основное содержание процесса - изменение химических свойств, агрегатного или теплового состояния объекта, массообмен и т.д. К таким процессам относятся, например, химические реакции, нагревание-охлаждение, выпарка, абсорбция, ректификация, ультразвуковая обработка, намагничивание и др.

Следует отметить, что в некоторых аппаратах имеются подвижные ИО, назначение которых - способствовать более интенсивному выполнению аппаратного процесса (мешалки в аппаратах, корпуса вращающихся сушилок и печей и т.п.), однако наличие движущихся устройств не изменяет основной природы процесса и его физико-химического содержания.

Для смешанных технологических процессов характерно применение и машинного, и аппаратного оборудования, используемого последовательно или параллельно. Например, в процессе изготовления изделий из реактопластов производится горячее прессование изделия в замкнутой форме. В этом случае процесс формования ОО (механический) идет одновременно с тепловым процессом (нагреванием) и химическим процессом (поликонденсацией).

Смешанные технологические процессы наиболее характерны для таких технологий, как переработка пластических масс, изготовление резинотехнических и керамических изделий и для ряда других процессов в химической промышленности и производстве строительных материалов.

Технологическая (производственная машина) выполняет только рабочие операции, например, дробилка осуществляет измельчение материала, пресс – уплотнение или штамповку и т.п. Выполнение вспомогательных операций в этих машинах не предусмотрено. Управление этими машинами осуществляет оператор.

Под автоматом (от латинскогоautomatos - самодействующий) в широком смысле понимают такое искусственно созданное устройство (машину, аппарат, прибор, приспособление), которое позволяет осуществлять определенную полезную функцию (действие, процесс) без непосредственного участия человека.

|

|

Широко известны различные приборы-автоматы: контролирующие, метеорологические, энергетические и т.п., автоматы для сбора и обработки информации, бытовые и торговые автоматы.

В большинстве производств в настоящее время выполнение рабочих операций осуществляется машинами. Как правило, эти операции наиболее трудоемки и энергоемки, поэтому использование машинного оборудования позволяет выполнять рабочие операции на больших скоростях и с высокой точностью. Выполнение вспомогательных операций вручную (подача ОО, их установка, перемещение, съем и т.д.) снижает производительность оборудования.

Машина-автомат (МА) – такая производственная машина, в которой все рабочие и вспомогательные операции технологического процесса и управление их выполнением осуществляются без участия человека.

Полуавтомат – отличается от МА тем, что автоматически выполняются все операции, кроме загрузки и/или выгрузки; для повторения цикла необходима команда от оператора.

В тех случаях, когда структура технологического процесса весьма сложна, и его нельзя реализовать в одной машине автоматического действия, используют автоматические линии (АЛ). Последние представляют собой несколько машин-автоматов, установленных в последовательности, определяемой заданным технологическим процессом, объединенных едиными системами транспортирования и управления. В тех случаях, когда машины-автоматы или автоматические линии оснащены промышленными роботами, они образуют автоматизированные робототехнические комплексы (РТК).

Все перечисленные виды автоматизированного машинного оборудования представляют собой различной степени сложности автоматизированные технологические комплексы ( АТК ).

В дальнейшем изложении наряду с термином МА на равных правах будут использованы выражения автоматизированный машинный агрегат, машина автоматического действия.

Лекция 2

Структура и классификация М-А, их циклограммы и циклы

Циклограмма.

Лекция №3

Лекция №3

Брикетный пресс-автомат

Циклограмма уплотненная (t1 + t2)

|

|

4. Однопоточный

Тк = Тт = Тр = tуст + tсъема – Σt1,2

Q1теор=1/Tp (возможно Qтеор=W/Tp, где W – количество потоков)

Токарная обработка

Тк=Тр=tуст + tра2+ tсъема

Программа жесткая, 1-й класс, однопозиционная, однопоточная

Q²теор = 1/Тр(2)

Q²т > Qт

Револьверный пресс.

В многопозиционных МА I класса объекты обработки периодически перемещаются с одной позиции на другую при помощи специального транспортирующего устройства циклического действия по круговой или прямолинейной траектории (соответственно машины револьверного и конвейерного типа).

Схема многопозиционной МА с периодически поворачивающимся револьверным столом показана на рис. 3. 2.

Рабочий цикл этих машин равен кинематическому циклу транспортирующего устройства ТТР:

ТР = ТТР = to + tп,

где tо – время выстоя транспортирующего устройства (время пребывания ОО в каждой позиции); tп - время перемещения объекта обработки из одной позиции в другую.

Таким образом, в этих МА все операции технологического процесса, за исключением перемещения ОО из одной позиции в другую, совмещены во времени (см. рис. 3. 1, г)

Длительность выстоя tо не может быть меньше времени, необходимого для выполнения операций в каждой позиции. С целью сокращения рабочего цикла и увеличения производительности машины следует выбирать такое количество позиций u и так распределять операции по отдельным позициям, чтобы по возможности уравнять время выполнения операций на всех позициях. Это условие далеко не всегда может быть реализовано; обычно имеется лимитирующая операция с длительностью tmax, поэтому ее выделяют в отдельную позицию. В этом случае to = tmax и минимальное время рабочего цикла

(TP)min = tmax + tп

Если длительность лимитирующей операции весьма значительна по сравнению с любой из остальных, то ее следует выполнять в нескольких позициях u¢ при условии, что такое разбиение возможно. В этом случае время рабочего цикла машины сокращается и, если tmax/ u¢ остается по-прежнему лимитирующим временем, оно будет равно

(TP)min = tmax / u¢ + tп..

|

|

Следует заметить, что в отличие от времени выполнения рабочих операций, которое обычно определяется условиями оптимизации реализуемых при выполнении операций процессов, временем конструктор может манипулировать, минимизируя его по условиям транспортирования ОО и ограничения динамических нагрузок на транспортирующее устройство.

Рис. 3.. Схема перемещения объекта обработки в МА с револьверным столо

- прерывистое, шаговое, дискретное вращение

- прерывистое, шаговое, дискретное вращение

u=12– число позиций

Исполнительный механизм находится вне вращающегося стола.

Применяется в производстве колотого сахара.

К=2 – число позиций, в которых не производится обработка (для смазки, обдува или смены инструмента)

m=10– число позиций, где идет обработка

Программа жесткая, 1-й класс, периодическое вращение, многопозиционная.

Ттр=Тр=tпов + tраб max

Тт=Тр(u-m+1)

Тк=Тр*u

Q³т = 1/Тр

Q3>Q2>Q1

tповор – управляемая (изменяемая) величина, но в разумных пределах (из\зи инерции).

МАШИНЫ III КЛАССА

Лекция №5

Исполнительные механизмы.

Таблица

Машин I и III классов

| Класс | Позиционность | Продолжительность рабочего цикла, Т р, с | Цикловая производительность Q ц, шт/c | ||||||

| I | Однопозиционная. u = 1 Последовательное выполнение рабочих операций |

|

| ||||||

| I | Однопозиционная. u = 1 Параллельное выполнение рабочих операций | t у + t max + t c |

| ||||||

| I | Многопозиционная. | tmax + tп |

|

Лекция 6

Типы рычажных механизмов.

1. Кривошипно-ползунный (шатунный).

4-х звенный механизм

Кулисный механизм

Рычажные механизмы смыкания.

Задачи:

1) герметизация какого-то узла в месте стыка,

2) обеспечение самоторможения механизма

Колено-рычажные 6-ти звенные механизмы.

Применяются в чеканочных прессах (вырубные пресса)

ФПАКМ

Механизм зажима плит в первом варианте конструкции был коленно-рычажным с червячно-винтовым приводом (рис. а), в модернизированной машине с этой целью используется гидроцилиндр (рис. 3. 15, б). В первом варианте фиксация плит в сжатом состоянии обеспечивается условием самоторможения коленно-рычажных групп 2 в распрямленном положении, во втором – специальным клином 7, который перемещается с помощью гидроцилиндра 6 вправо и запирает поршень гидроцилиндра зажима плит в верхнем положении.

Рис. 6 Механизмы зажима

Червячный редуктор (левая резьба) при запуске сжимает и разжимает рамки.

Литьевой пресс-автомат.

Корпус гидроцилиндра закреплен, но может качаться.

.

Лекция 7

Кулачковые механизмы МА

Классификация кулачковых механизмов.

|

|

γ(1) – угол давления – это угол между направлением движения толкателя и нормалью к точке касания ролика.

γ =<30º

γ=<45º

4. Цилиндрический кулачок с качающимся толкателем.

Пример использования кулачка в механизме и выбор закона (синусоид.).

Пример. Кулачок с центральным роликовым поступательно двигающимся толкателем (см..рис. 6. 7) предназначен для перемещения изделия из одной позиции в другую. Ход s u = 30 мм; угловая скорость кулачка = 2 рад/с; коэффициент трения f = 0,12; закон ускорения – косинусоидальный. Найти минимальную величину фазового угла удаления толкателя j u из условия безотрывного движения изделия.

Из условия безотрывности изделия от толкателя (6. 5) находим

a £ g f = 9,81. 0,12 = 1,177 м/с2.

Принимаем допускаемую величину ускорения [ a ] = 0,8 a = 0,94 м/с2.

По табл. 6. 1, закон 3, коэффициент ускорения

x =0,5 p 2cos pk.

Максимальной по модулю величине ускорения соответствуют k = 0; 1, откуда

|cos pk | = 1 и x = p 2 /2.

В соответствии с выражением (5. 1), для ускорения

Пример 2.

Бункер питателя необходимо встряхнуть в конце движения.

Т<Pu f=0,4 aтек=4 м/с² аg=8 м/с²

|

Вилочная конструкция.

1 – ролик; 2 – вилка

Расчет величины максимального контактного напряжения для цилиндрического ролика и выпуклого профиля кулачка производится по формуле Герца

где rд - радиус кривизны действительного профиля кулачка;

Е - модуль упругости.

Если модуль упругости материала ролика Е 2 отличается от модуля упругости материала кулачка Е 1, то расчет выполняют по приведенному модулю упругости:

Использование формулы (6. 9) для нахождения диаметра ролика затрудняется по двум причинам: радиус кривизны rд действительного профиля кулачка и реакция Q кулачка на ролик – изменяются в течение цикла работы механизма. Если принять в запас прочности, что Q = Q max , и расчет вести для точки контакта, в которой центровой профиль кулачка имеет минимальный радиус кривизны, т.е. rд = r min – d р /2, то диаметр ролика

|

При расчете диаметра ролика по этой формуле следует проверить выполнение условия (6. 8) посадки ролика на ось. Если это условие не соблюдается, то следует увеличить начальный радиус r центрового профиля кулачка.

Для кулачкового механизма с бочкообразным роликом (см. рис. 6. 9, б) наибольшее контактное напряжение на выпуклом участке профиля рассчитывается по формуле

|

n о - коэффициент, учитывающий двоякую кривизну поверхностей в точке контакта.

Значения коэффициента n о следует рассчитывать интерполированием по следующим данным:

.... 0,985 0,940 0,866 0,819 0,766 0,707 0,643 0,574

no ............... 2,109 1,541 1,346 1,270 1,211 1,163 1,124 1,092

.... 0,500 0,423 0,342 0,259 0,174 0,087 0

no .......... …1,065 1,046 1,030 1,017 1,007 1,002 1,000

Оси роликов изготавливаются из стали 45 (ГОСТ 1050-74) и закаливаются т.в.ч. до твердости HRC 56–60. Оси могут быть также изготовлены из стали 20Х с цементацией на глубину 0,5 – 0,8 мм и закалкой до твердости HRC 56–62.

Допускаемое напряжение при расчете оси ролика выбирается с учетом режима изменения напряжений и обычно несколько снижается для увеличения жесткости, что особенно существенно для кулачков с цилиндрическим роликом. Кулачки с бочкообразным роликом менее чувствительны к деформации оси.

При выборе исполнительных размеров роликового толкателя следует принимать во внимание рекомендуемые из практики соотношение диаметров ролика и его оси:

d о £(0,35…0,6) d р min,

также при определении диаметра ролика необходимо учитывать условие контактной прочности кинематической пары ролик-толкатель.

Бочкообразный ролик

При небольших нагрузках можно выполнять кулачки из серого чугуна марок СЧ 20 и выше или из стали 45. Стальные кулачки проходят термообработку – улучшение – до твердости HRC 22–26.

Для средних и больших нагрузок применяют кулачки из стали 45 или стали 40Х с последующей закалкой рабочих поверхностей т.в.ч. и отпуском до твердости HRC 52–58. Кулачки из сталей 15 или 20Х цементуют на глубину 0,8 – 1,5 мм с последующей закалкой и отпуском до твердости HRC 56–62.РКС

Кулачки, работающие в тяжелых режимах нагружения, изготовляют из стали ШХ15 или ХВГ; их подвергают закалке и отпуску до твердости HRC 58–63. При высокой температуре в зоне работы кулачка применяют сталь 38ХМЮА (ГОСТ

4543 – 71), кулачок азотируют.

Ролики изготовляют из тех же материалов, что и кулачки, термообработка их аналогична, однако твердость по шкале HRC должна быть на несколько единиц меньше.

Для кулачков, работающих со стальным роликом при HRC 51–52 РКСHRCHh

и кулачке из серого чугуна [ s к ] £ 585 МПа; при кулачке из низкоуглеродистой стали, цементованной и закаленной [ s к ] £ 1750 МПа.

На величину допускаемых контактных напряжений большое влияние оказывает скольжение ролика относительно кулачка; при скольжении в 10% допускаемое напряжение следует снизить на 20%. ШХ15 – шарикоподшипниковая хромистая сталь.

[σ] = 2000 МПа. При использовании в качестве роликов подшипников качения, последние подбираются по общей для них методике. Желательно, чтобы расчетная нагрузка не превышала одной трети допускаемой статической нагрузки на подшипник.

Если ведомое звено представляет собой поступательно движущийся роликовый или плоский толкатель, то конструкция направляющей должна обеспечивать сохранение положения плоскости ролика (или башмака – при плоском толкателе) в плоскости дискового кулачка. Толкатель и направляющая по условиям технологии изготовления обычно имеют круглое сечение; чтобы избежать проворачивания толкателя в направляющей, применяют шпонки, пальцы или ролики, которые перемещаются в соответствующих пазах направляющей.

При проектировании крепления кулачка на валу необходимо учитывать предъявляемые к механизму требования, условия его работы, технологию изготовления кулачка и сборки узла.

Если нагрузка на кулачковый механизм значительна, то кулачок следует устанавливать на валу машины-автомата на шпонке.При небольших нагрузках можно выполнять кулачки из серого чугуна марок СЧ 20 и выше или из стали 45. Стальные кулачки проходят термообработку – улучшение – до твердости HRC 22–26.

Для средних и больших нагрузок применяют кулачки из стали 45 или стали 40Х с последующей закалкой рабочих поверхностей т.в.ч. и отпуском до твердости HRC 52–58. Кулачки из сталей 15 или 20Х цементируют на глубину 0,8 – 1,5 мм с последующей закалкой и отпуском до твердости HRC 56–62.РКС

Кулачки, работающие в тяжелых режимах нагружения, изготовляют из стали ШХ15 или ХВГ; их подвергают закалке и отпуску до твердости HRC 58–63. При высокой температуре в зоне работы кулачка применяют сталь 38ХМЮА (ГОСТ

4543 – 71), кулачок азотируют.

Ролики изготовляют из тех же материалов, что и кулачки, термообработка их аналогична, однако твердость по шкале HRC должна быть на несколько единиц меньше.

Для кулачков, работающих со стальным роликом при HRC 51–52 РКСHRCHh

и кулачке из серого чугуна [ s к ] £ 585 МПа; при кулачке из низкоуглеродистой стали, цементованной и закаленной [ s к ] £ 1750 МПа.

На величину допускаемых контактных напряжений большое влияние оказывает скольжение ролика относительно кулачка; при скольжении в 10% допускаемое напряжение следует снизить на 20%.

При использовании в качестве роликов подшипников качения, последние подбираются по общей для них методике. Желательно, чтобы расчетная нагрузка не превышала одной трети допускаемой статической нагрузки на подшипник.

Если ведомое звено представляет собой поступательно движущийся роликовый или плоский толкатель, то конструкция направляющей должна обеспечивать сохранение положения плоскости ролика (или башмака – при плоском толкателе) в плоскости дискового кулачка. Толкатель и направляющая по условиям технологии изготовления обычно имеют круглое сечение; чтобы избежать проворачивания толкателя в направляющей, применяют шпонки, пальцы или ролики, которые перемещаются в соответствующих пазах направляющей.

При проектировании крепления кулачка на валу необходимо учитывать предъявляемые к механизму требования, условия его работы, технологию изготовления кулачка и сборки узла.

Рис..8 Крепление сменных дисковых кулачков на валу:

а – штифтами; б – круглыми гайками

Сменные кулачки обычно имеют прорезь на нерабочем участке профиля (рис. 5. 10); на валу они крепятся при помощи штифтов или гайками, при затяжке которых создаются силы трения. Такой способ установки использован, например, в револьверном пресс-автомате (рис. 8), что позволяет заменять отдельные кулачки, не демонтируя распределительный вал. Наличие паза в кулачке не нарушает работы кулачкового механизма, так как ролик в фазе ближнего выстоя не касается профиля кулачка, так как ход толкателя ограничен. Иногда используются два кулачка, пазы которых повернуты относительно друг друга. В этом случае ролик имеет ширину, равную суммарной толщине кулачков.

Сплошные цилиндрические кулачки крепятся на валу при помощи шпонок или штифтов.

Составные цилиндрические кулачки используются в тихоходных механизмах, так как в местах стыка или перехода с одного профиля на другой происходят удары, что вызывает интенсивный износ профиля. Отдельные элементы состав

Лекция 8

Лекция 9

Лекция 10

Таким образом

tС = tРАС + tУ + tР + tТ.

При выполнении предпроектного синтеза машины-автомата грубая оценка времени срабатывания гидравлического исполнительного механизма осуществляется только с учетом времени tР и tТ. Если известны полный ход S поршня, его перемещение при торможении ST, скорость vP равномерного движения и время tТ торможения, то

tС = (S - ST)/ vP + tТ.

Анализ движения поршня. Длительности интервалов tУ, tР, tТ можно найти интегрированием дифференциального уравнения движения поршня гидравлического цилиндра.

При составлении этого уравнения вводятся следующие допущения:

1. Масса движущихся частей, включая и массу жидкости в трубах и цилиндре, остается в процессе движения поршня постоянной.

2. Давление р 1 в напорной линии, а также р 2 в линии слива при работе механизма не меняются.

3. Сила Р С технологического сопротивления, приложенная к штоку поршня постоянна или может быть приведена к постоянной на отдельных участках его перемещения.

4. Силы трения в уплотнения в подвижных соединениях от скорости движения поршня не зависят.

5. Упругие деформации рабочей жидкости не учитываются.

6. Температура рабочей жидкости в процессе движения поршня не меняется.

7. Геометрический напор по сравнению с пьезометрическим мал и им можно пренебречь.

8. Потоки жидкости – неразрывные, режим движения жидкости в трубах – ламинарный.

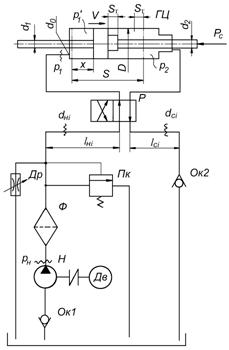

Рис12.. Гидравлическая схема к расчету времени срабатывания:

ГЦ – гидроцилиндр; Р – распредеделитель; Др – дроссель регулируемый; Пк – клапан переливной; Ф – фильтр; Н – насос; Дв – двигатель; ОК1, ОК2 – клапаны обратные

На основании второго закона Ньютона дифференциальное уравнения движения поршня для гидроцилиндра с односторонним штоком (рис) можно записать в виде

m* dv/dt = p 1¢ F 1 – p 2 F 2 – P С,

где m* - приведенная к поршню масса движущихся частей;

p 1¢- давление рабочей жидкости в бесштоковой полости поршня;

F 1 – площадь живого сечения цилиндра слева [для бесштоковой полости - pD2 /4; при наличии штока - p (D 2 – d 12)/4];

F 2 - площадь живого сечения цилиндра справа - p (D 2 – d 12)/4.

|

В этом выражении mП - масса всех поступательно движущихся частей, соединенных со штоком.

Принимая во внимание, что отношение скорости v i жидкости в i - ом трубопроводе к скорости v поршня обратно пропорционально площадям их сечений, получим

m * = m П + S m i (D/d i)4.

Масса жидкости в i – ом участке трубопровода, имеющего диаметр d i и длину l i, равна

m i = r l i pd i2/4,

где r - плотность рабочей жидкости.

|

откуда, если обозначить F о = p d o2/4, следует

Варианты решения:

1. Справочник Камке со всеми дифференциальными уравнениями.

2. MathCad.

Vp – скорость равномерного движения.

tр – время равномерного движения

(1)

(1)

Неизвестно время на разгон

Интегрируем уравнение:

X=0; V=0.

(2)

(2)

V,t – текущая скорость и время

to – время разгона

Второе интегрирование:

X =0; t=0

(3)

(3)

Исследование 2-й зависимости показывает, что при t =3,3to,  – подставляем в уравнение

– подставляем в уравнение

Время торможения:

Sт – путь торможения

Vср – средняя скорость

Vp – равномерная скорость

Полное время срабатывания:

Лекция 11

Лекция 12

Классификация СУ МА

|  | ||

ЧПУ жесткого типа

| Программа носитель | |

| Команда | Импульс |

ЧПУ нежесткого типа.

НЕОБХОДИМ ДАТЧИК.

«+» - Систем ЧПУ:

1. Быстрая переналадка.

2. Возможна корректировка во время цикла.

«-» - Систем ЧПУ:

1. Система дорогая.

2. Надежность системы невысокая.

Чаще всего применяется для материалов с нестабильными свойствами.

Лекция 13

Управление по времени распределительным валом (РВ).

РВ – для системы управления с жесткой связью и для кулачковых механизмов.

1 – Кривошип

2 – Пространственный кулачек

3,4 – Плоские дисковые кулачки

«+»

1. Простота исполнения.

2. Система централизованная.

3. Возможность совмещения фаз движения исполнительных механизмов.

«-»

1. Отсутствие блокировки при неисправностях.

2. Требует высокой точности обработки.

3. Отсутствует контроль за течением процесса.

4. Трудность перехода на другую продукцию.

Управление командаппаратом.

ВК – Выключатель конечный.

Система адаптируемая под изменением процесса.

«+»

1. Простота конструкции.

2. Система централизованная.

3. Возможность переналадкию.

«-»

1. Не допускает совмещение фаз движения.

Алгебра Буля.

Это электрические и электронные системы, УСЭППа (универсальная система элементов промышленной пневмоавтоматики), используется в путевом контроле.

Система двоичная:

Система двоичная:

Х=0 это ложное высказывание.

Х=1 это действительное высказывание.

Операция ДА или операция повторения

Таблица истинности или импликация

f=x

| f | x |

Это электрические нормально разомкнутые цепи

Операция НЕ логическое отрицание. (инверсия)

f=x`

| f | x |

Это нормально замкнутый элемент (реле)

Это нормально замкнутый элемент (реле)

Логическое сложение (дизъюнкция) ИЛИ

F=x1+x2

| F | X1 | X2 |

Логическое умножение И ( конъюнкция).

F= x1Λx2

| F | X1 | X2 |

Законы алгебры-логики.

Переместительный закон:

Сочетательный (ассоциативный) закон:

Распределительный (дистрибутивный) закон:

(

( ) - закон повторения (идемпотенции)

) - закон повторения (идемпотенции)

Пример

Конвейер начинает вращаться, если на нем окажется 2 ящика. Составить систему уп

Конвейер начинает вращаться, если на нем окажется 2 ящика. Составить систему уп

|

|

|

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!