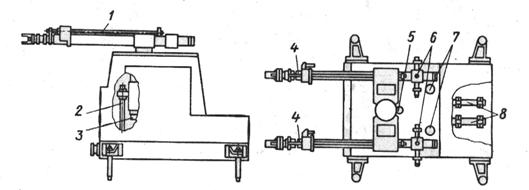

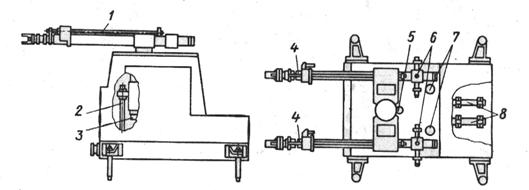

Манипулятор поставляется потребителям с двумя механизмами выдвижения-втягивания захватов, закрепленными на специальных консолях 4 (рис. 6.12, а), которые установлены в круговом пазу коллектора 2 и прижаты к нему с помощью крышки 1, имеющей также круговой паз. Консоли 4 фиксируются между коллектором и крышкой с помощью болтов 3. Перемещая консоли в пазах коллектора и крышки, можно установить необходимый угол развала между механизмами, который достигает 60 градусов при снятых механизмах поворота захватов. Коллектор 2 крепится на торце цилиндра подъема.

Рис. 6.12. Устройства для крепления механизмов выдвижения-втягивания захватов: а — для крепления двух механизмов; б — для крепления одного механизма

Если нет необходимости применения двух механизмов, коллектор вместе с консолями снимают и на его место устанавливают другой коллектор 5 (рис. 14, б), имеющий ложемент для одного механизма, ось которого при этом будет совпадать с осью манипулятора. К коллектору 5 подводится воздух от левой пневмопанели, а подводы от правой пневмопанели заглушает его стыковая плоскость.

Сведение об эксплуатации и техническом обслуживании промышленного робота

Надежность работы любой машины во многом зависит от правильности и периодичности проводимого технического обслуживания. Для такой динамичной машины, как промышленный робот, соблюдение правил технического обслуживания и содержания тем более необходимо.

Промышленный робот "Циклон - 5" можно рассматривать как совокупность систем, работоспособность каждой из которых влияет на работоспособность других систем и самого робота в целом.

В результате рассмотрения конструкции и работы составных элементов робота можно выделить четыре такие системы:

· механическую;

· пневматическую;

· гидравлическую;

· электрическую.

Под механической системой понимается совокупность деталей, взаимодействующих между собой в процессе работы робота.

Под пневматической системой понимается совокупность элементов как входящих в состав устройств, описанных в подразделе П.З, так и непосредственно связанных с механической системой.

Гидравлическая система — это совокупность элементов, в работе которых в качестве рабочего тела используется жидкость. Данные элементы непосредственно связаны с элементами пневматической и механической систем, и к ним относятся все гидравлические тормозные устройства.

В электрическую систему входят совокупность датчиков положения и устройства СПУ.

Порядок работы

1. Изучить принцип действия и конструктивные особенности системы управления робота «Циклон-5».

2. Внешне осмотреть робот «Циклон-5». Усвоить направления перемещения звеньев манипулятора (передвигая их вручную),

3. Получить у преподавателя задание на детальное изучение узла ПР «Циклон-5».

4. Отчитаться перед преподавателем в знаниях

Отчет должен содержать:

· Краткую теорию

· Схему узла промышленного робота по заданию-

· Выводы.

Контрольные вопросы

1. Какие основные области применения промышленного робота «Циклон-5»?

2. Сколько степеней подвижности имеет ПР «Циклон-5»?

3. Какие основные технические характеристики ПР «Циклон-5»?

4. Какие основные механизмы имеет манипулятор ПР

«Циклон - 5»?

Библиография

1. Пашков В.М. Промышленный робот «Циклон»-5» Устройство, наладка, обслуживание. - Машиностроение, 1988 - 80 с.

Лабораторная работа № 4.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ МЕХАНИЧЕСКОЙ СИСТЕМЫ Промышленного робота «Циклон – 5»

Цель работы

Изучить порядок обслуживания и наладки механической системы промышленного робота «Циклон 5»

Общие сведения

Техническое обслуживание механической системы заключается в основном в периодическом смазывании трущихся поверхностей подвижных деталей и подтяжке соединений деталей и узлов, испытывающих циклические знакопеременные нагрузки.

Смазывание манипулятора проводится в соответствии с таблицей и схемой смазывания, представленной на рисунке.

Не реже чем один раз в две недели необходимо проверять затяжку следующих деталей:

· болтов крепления пневмоцилиндра 3(см. рис.6.2, а)к фланцу 4;

· болтов упоров 7 и 15(см. рис. 6.2, а) на штанге 6;

· винтов крепления водила 14 (см. рис. 6.5, а)к пневмоцилиндру 9 механизма подъема;

· гаек крепления винта 6 (см. рис. 6.5, а) на коллекторе 10;

· винта затяжки клина 11 (см. рис. 6.6, б);

· контргаек на цанговых гайках-упорах 9 (см. рис. 6.6, а); стяжных болтов 3 (см. рис. 6.12, а) крышки 1.

Схема точек смазывания манипулятора

Смазка манипулятора промышленного робота "Циклон 5"

| Номер позиции на схеме смазки

| Место смазывания

| Наименование смазочных материалов

| Число точек смазывания

| Способ нанесения смазочных материалов

| Периодичность смазывания

|

|

| Штанга упоров механизмов выдвижения-втягивания захвата

| Смазка ЦИАТИМ-201

| 2 (при наличии двух механизмов)

| Шприцем

| Ежедневно

|

|

| Четырехгранная скалка с флажками датчика подъема

| То же

| 1 (поверхность)

| Ручное смазывание кисточкой

| -»-

|

|

| Шток пневмоцилиндра подъема

| -»-

| 1 (поверхность)

| Ручное смазывание кисточкой

| -»-

|

|

| Шток пневмоцилиндра выдвижения-втягивания захвата

| -»-

| 2 (при наличии двух мет ханизмов)

| Шприцем (2-3 впрыскивания)

| -»-

|

|

| Подшипник скольжения пневмоцилиндра подъема захватов

| -»-

|

| Шприцем (до появления смазки снизу из-под подшипника

| -»-

|

|

| Рейка механизма поворота захвата

| -»-

| 2 (при наличии двух механизмов)

| Шприцем (2-3 впрыскивания)

| -»-

|

Продолжение таблицы Смазка манипулятора промышленного робота "Циклон-5"

|

| Маслораспылители

| Масло И-20А

|

| Следить, чтобы уровень масла не выходил за пределы 3/4 (максимум) и 1/4 (минимум) прозрачного стакана

|

|

| Наружные штоки пнев-моцилиндров откидных упоров по повороту и боковые поверхности планок, установленных на них

| Смазка ЦИАТИМ-201

|

| Ручное смазывание кисточкой

| Ежедневно

|

Наладка робота происходит в соответствии с технологической картой переходов.Весь цикл работы робота на производственном участке разбит на отдельные технологические переходы, которые он должен выполнить:

· перемещение детали (заготовки) от одной точки к другой;

· зажим или разжим захватов;

· подача команд на оборудование и прием ответных команд;

· выдержка времени для ускоренного прохода точек без позиционирования.

Указанные переходы записываются последовательно в порядке их отработки в цикле в технологическую карту переходов.

На основании технологической карты переходов формируется программа цикла робота. В одном кадре программы могут быть записаны сразу несколько из указанных переходов.

Кадры программы перемещения захватов робота в пространстве обслуживания, прямые команды на оборудование и отраженные команды с оборудования, выдержки времени для ускоренного прохода точек нумеруются отдельно в порядке их следования в цикле.

В соответствии с картой технологических переходов составляется карта наладки робота. Затем осуществляется наладка механической системы.

Наладка механической системы робота заключается в следующем. Для надежной фиксации положения робота относительно остального оборудования желательно заделать в полу конусные металлические бобышки под конусы установочных винтов манипулятора, так как в процессе наладки возможно перемещение с неотрегулированным торможением и манипулятор может при этом смещаться.

Манипулятор необходимо установить на ровной горизонтальной площадке в соответствии с заранее выполненным планировочным чертежом, обеспечивающим оптимальный вариант установки составляющих частей робота относительно обслуживаемого оборудования.

При использовании только одного механизма выдвижения-втягивания захвата необходимо заменить консоли (см. рис. 6.12) и коллектор. 2 на коллектор 2. Для этого, отвернув болты 3 и придерживая механизмы, снять консоли, предварительно отсоединив кабели датчиков выдвижения захватов и гибкие трубопроводы, подсоединенные к штуцерам в коллекторе 2. На место коллектора 2 установить коллектор 5, закрепив его на торце цилиндра подъема теми же винтами, которыми крепился коллектор 2, после чего в ложементы кронштейна уложить один из механизмов выдвижения-втягивания и закрепить его крышками, снятыми с одной из консолей 4. Подсоединить кабель датчика и трубопроводы. При использовании специального захвата снять штатный захват и заменить его специальным, для чего отвернуть болты крепления пневмоцилиндра 3 (см. рис. 6.2, а) к фланцу 4.

Для получения угла 60° между осями двух механизмоь выдвижения-втягивания захватов, если нет необходимости вращения захвата относительно продольной оси, надо снять приводные пневмоцилиндры 30 и 34 (см. рис. 6.2, г) и крышки с винтами-ограничителями 29, 35, отсоединить гибкие трубопроводы от коллектора 2 (см. рис. 6.12) или коллектора 3, а отверстия в них заглушить пробками, имеющимися в ЗИПе. На место снятых установить крышки 39 (см. рис. 6.2, д) и закрепить их болтами 40, зафиксировав болтами 41 от перемещения рейки 32.

Далее осуществляется настройка конечного положения захватов по степеням подвижности. В соответствии с расположением технологического оборудования последовательно выставить упоры, обеспечив необходимые значения перемещения захватов по степеням подвижности (см. рис. 6.2., а).

Для настройки по выдвижению выставить упор 15; по втягиванию — упор 7. Для перемещения упоров по штанге 6 ослабить болт упора с помощью гаечного ключа с размером зева 13 мм.

Для настройки по повороту захвата вокруг горизонтальной оси в направлении против часовой стрелки выставить винт-ограничитель 29 (см. рис. 6.2, г); по повороту захвата вокруг горизонтальной оси в направлении по часовой стрелке — винт-ограничитель 35. Направление вращения определяется, если смотреть на захват со стороны привода поворота захвата. Для перемещения упоров необходим гаечный ключ с размером зева 7 мм. После установки упоры законтрить гайками с помощью гаечного ключа с размером зева 19 мм.

При замене цилиндров поворота захвата на крышки 39 (см. рис.4, д) перемещение рейки ограничить болтами с помощью гаечного ключа с размером зева 10 мм.

Для настройки перемещения по подъему выставить винт 6 (см. рис. 6.5,а).

Для перемещения винта ослабить две пары гаек на нем с помощью ключа с размером зева 30 мм. После перемещения винта гайки затянуть.

Для настройки по повороту захвата вокруг вертикальной оси выставить четыре гайки-упора 9 (см. рис. 6.6, а) при взаимодействии с планками 10, которые определяют четыре положения горизонтальной оси руки при его повороте (см. рис. 6.7), расконтривание гаек-упоров 9 (см. рис. 6.6, а), и их затяжка после установки в необходимое положение осуществляется с помощью двух рожковых ключей, имеющихся в ЗИПе.

Настройка датчиков положения. Настройка датчиков положения проводится по следующим степеням подвижности:

· вертикальному перемещению захватов;

· вращению захватов в горизонтальной плоскости;

· сдвигу манипулятора.

Срабатывание датчиков контролируется по загоранию лампочки на пульте ручного управления УЦМ-30.

На заводе-изготовителе флажки 2 и 4 (см. рис. 6.5., а) установлены для значения хода, равного 100 мм; поэтому если этот ход будет использоваться при эксплуатации, то флажки перемещать не следует. Если же необходимо использовать меньшее значение хода, то после регулировки, т.е. установки его меньше 100 мм, необходимо опустить верхний флажок до момента включения датчика подъема. При этом механизм должен быть поднят до упора винта 6 (см. рис. 6.5., а) в корпус тормозного клапана подъема 1 (см. рис. 6.4.).

Настройка момента включения датчиков положения по повороту захватов в горизонтальной плоскости осуществляется введением каждого из четырех флажков 12 (см. рис. 6.6., в) на дисках обоймы 5 (см. рис.6.5., а) в пазы соответствующих головок 14 (см. рис. 8, г) датчиков. Для установки флажков в ЗИПе имеется специальный плоский ключ, тонкий хвостовик которого вводится в пазы дисков обоймы. Диск поворачивается движением по касательной к нему до введения флажка в паз головки датчика до момента включения последнего.

Ход работы

1. Ознакомиться с общими принципами наладки и эксплуатации механической системы промышленного робота «Циклон 5»

2. Составить карту технологических переходов.

3. Наладить один из узлов робота по заданию преподавателя.

Отчёт должен содержать:

· общие сведения о наладке механической системы робота;

· карту технологических переходов;

· выводы.

Контрольные вопросы

1. В чём заключается наладка механической системы манипулятора «Циклон 5»?

2. Какие основные узлы подлежат смазке?

3. Для чего предназначена карта технологических переходов?

4. Как осуществляется наладка механизма выдвижения и втягивания?

Библиография

Пашков В.М. Промышленный робот «Циклон - 5»: Устройство, наладка, обслуживание, 1988 – 80 с.