Мощность, диссипированная в одношнековом экструдере, определяется выражением N1+1/υ, где N — частота вращения шнека, υ — индекс псевдопластичности, или индекс течения. Величина υ показывает степень отклонения поведения расплава от ньютоновского течения.

Следует отметить, что для ньютоновской жидкости производительность прямо пропорциональна частоте вращения шнека,

в то время как для реальных расплавов полимеров мощность, диссипируемая в канале шнека, резко уменьшается с ростом v (рис. 34).

Рисунок 34 Зависимость мощности, диссипируемой в канале шнека отего линейной скорости для материалов с различной «степенью псевдопластичности» (индекс течения n):

1 – ньютоновская жидкость (n=1); 2 – псевдопластичная жидкость с n=1  ; 3 – псевдопластичная жидкость с n=3.

; 3 – псевдопластичная жидкость с n=3.

При конструировании экструдера всегда можно предусмотреть систему привода, обеспечивающую практически любую частоту вращения шнека, необходимую для достижения заданной производительности.

Таким образом, основная задача при разработке конструкции экструзионной машины состоит в обеспечении оптимальной степени смешения (гомогенизации) при заданной производительности и минимальных затратах мощности. Однако при увеличении частоты вращения шнека гомогенность расплава может ухудшаться, несмотря на повышение его температуры, так как сокращается время пребывания полимера в материальном цилиндре, т. е. время пластикации. Существуют два способа поддержания неизменным качества смешения при возрастании производительности: а) увеличение длины винтового канала шнека, т. е. удлинение пути, проходимого частицами полимера от загрузочной воронки до головки; б) повышение степени смешения путем установки на пути расплава препятствий, вызывающих изменение направления его движения.

Теоретическое изучение и математическое моделирование одношнековых экструдеров показало, что производительность этих машин зависит в первую очередь от следующих параметров: 1) окружная скорость поверхности цилиндра по отношению к шнеку — в направлении z по спирали (рис. 35); 2) ширина канала w; 3) глубина нарезки h; 4) длина винтового канала z (т. е. длина траектории частицы полимера от загрузочной воронки до головки).

Значение z можно увеличить за счет удлинения шнека при сохранении остальных его размеров. За последние десять лет относительная длина L/D экструзионных машин возросла от 20:1 до 30:1. Чрезмерное удлинение шнека приводит, однако, к нежелательным последствиям. В частности, возрастает опасность возникновения «биения» шнека, что может быть причиной преждевременного износа материального цилиндра. Кроме того, резко возрастает стоимость и масса опорных подшипников (особенно для

Рисунок 35 Геометрические характеристики шнека:

а – обозначение основных размеров шнека; б – развертка канала шнека (двух полных витков нарезки)

экструдеров большой производительности). Удлинить винтовой канал можно также за счет увеличения диаметра шнека (рис. 36).

Рисунок 36 Два шнека очень близкие по технологическим характеристикам, но резко различающиеся по геометрическим параметрам

Рассмотрим два экструдера, длины и диаметры шнеков которых соответственно равны L1, D1 и L2, D2 . Если выполняется условие

L2 / L1 = D1 /D2 = sin θ 2 /sin θ1

и частоты вращения шнеков подобраны так, что

N2/N1 = D1 cos θ1/D2 cos θ2

то производительность обеих машин будет приблизительно одинаковой. При пропорциональном увеличении диаметров шнеков незначительно изменяется потребляемая экструдерами мощность, но это изменение в широком диапазоне L/D невелико. Таким образом, теоретически шнек длиной L = 20 и диаметром D = 1 подобен шнеку с параметрами L= 10 и D = 2, хотя отношение L/D изменяется при этом от 20 до 5.Необходимо помнить, что нагрузка на шнек практически пропорциональна квадрату его диаметра, поэтому уменьшение соотношения L/D требует усиления опорных подшипников. С другой стороны, уменьшение относительной длины шнека L/D (за счет увеличения D) значительно упрощает конструктивное решение

системы охлаждения шнека изнутри, что обеспечивает возможность более точно регулировать температуру материала по зонам.

Каландрование

В процессе каландрования получают листы и пленки из пластмасс. Каландр состоит из трех или более нагретых валков; проходя между ними,

высоковязкая полимерная масса перерабатывается в пленки или листы. Масса материала подается в зазор между двумя первыми валками, откуда она выходит уже в виде пленки. Затем материал проходит вокруг остальных валков, каждый из которых выполняет определенную функцию. В обычном четырехвалковом каландре имеется три формующих (рабочих) зазора; первый регулирует скорость подачи материала, второй действует как дозирующее устройство. Толщину листа определяет зазор между последней парой валков. Эти валки могут быть глянцевыми, матовыми или гофрированными. Каландрование часто сравнивают с экструзией, рассматривая последнюю пару валков как фильеру с вращающимися поверхностями.

Листы и пленки высокого качества можно с одинаковым успехом получать как каландрованием, так и экструзией. В общем случае нелегко оценить преимущества и недостатки этих процессов, и обычно приходится решать в каждом конкретном случае, какой метод следует выбрать. Можно, однако, констатировать, что пленки и листы из ПЭ, ПП и ПС чаще получают экструзией. Что касается получения пленок и листов из ПВХ, а также переработки резины, то для этих целей почти всегда используют каландрование, так как при каландровании опасность деструкции полимера меньше, чем при экструзии.

В промышленных линиях на базе каландра и экструдера применяют практически одинаковое оборудование для подготовки сырья и отбора (приемки) готовой продукции. Экструдеры легче размещать и удобнее обслуживать, чем каландры. Однако выпускаемые в настоящее время каландры обеспечивают большие рабочие скорости, чем экструдеры; это свидетельствует о преимуществе технологических линий на базе каландров, несмотря на то, что они требуют больших производственных площадей.

Описание процесса

Каландр сам по себе еще не способен придать товарный вид материалу: он является одним из агрегатов сложной технологической линии, состав которой определяется природой перерабатываемого материала и типом конечного продукта.

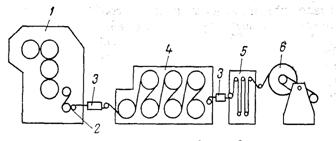

Схема каландровой линии для получения листов из пластмасс показана на рис. 37. На стадии смешения исходному сырью придается форма, наиболее удобная для переработки на каландре.

Исходным материалом для каландрования может служить просто расплав полимера, как это имеет место, например, в случае ПЭ. Для ПВХ обычно используют двухстадийный процесс подготовки сырья. Первая стадия — предварительное смешение композиции при температуре ниже 80 °С. После этого следует стадия желатинизации.

Рисунок 37 Схема технологической линии на базе L-образного каландра для производства листов из пластмасс:

1 – основной каландр; 2 – гофрирующий каландр; 3 – регулятор толщины; 4 – система водяного охлаждения; 5 – аккумулятор (компенсатор); 6 - намотчик

Желатинизацию «мягких» (пластифицированных) композиций проводят на смесителе типа «Banbury», после которого обычно устанавливают одну или две мельницы и экструдер.

После каландра лист проводят еще через один валок, основная функция которого состоит в удалении материала со всех валков каландра. Этот валок может быть обогреваемым или охлаждаемым; обычно он является элементом охлаждающего агрегата, хотя его можно использовать также и для дополнительного нагрева материала при получении гофрированных листов. Для охлаждения листов чаще всего применяют систему валков, охлаждаемых водой, хотя в некоторых случаях, например при получении массивных листов (толщиной более 3,2 мм), удобнее направлять продукт непосредственно в ванну с водой. Практически все технологические параметры оказывают влияние на возникновение внутренних напряжений в материале, однако особенно важно осуществлять точную регулировку температурно-скоростного режима процесса.

В большинстве случаев листы, выпускаемые каландрованием, имеют матированную поверхность. Это целесообразно по техническим причинам. Дело в том, что полированные листы из ПВХ при укладывании их в пачки так сильно «склеиваются» между собой, что их невозможно отделить друг от друга. Шероховатая поверхность листов этому препятствует; кроме того, на шероховатой поверхности валков менее заметны царапины и загрязнения.

Конструкция каландра

Прообразом каландров послужили машины, использовавшиеся в текстильной промышленности в XVIII веке. Если не считать двухвалковых мешалок, применявшихся в качестве смесителей, то можно сказать, что первые валковые каландры для переработки резины были созданы в первой половине XIX века. Основные принципы конструирования и работы этих машин оставались практически неизменными в течение целого столетия. Это было связано с крупными габаритами и большой стоимостью оборудования; с высокими техническими показателями работы и сравнительной простотой устройства; со стабильным ассортиментом перерабатываемых материалов и постоянством применения продуктов; все это делало неэкономичным и нецелесообразным внесение каких-либо существенных изменений.

Однако с 1930 г. положение радикально изменилось. Внедрение новых материалов, таких как, например, ПВХ, и повышение требований к получаемым изделиям вызвало необходимость конструирования машин с улучшенными системами регулирования температуры и толщины конечного продукта.

Фирма «Troester» в Германии разработала к 1940 г. машину с автономными приводами каждого валка, автоматическим регулированием формующего зазора между рабочими органами и циркуляционной системой смазки. Этот каландр мог работать при температурах до 200 °С. Перечисленные усовершенствования используются и в современных агрегатах.

Из изложенного ясно, что получение качественных листов зависит от ряда факторов: а) конструкции валков; б) системы регулирования температуры на валках; в) возможности задания и поддержания точного зазора между валками; д) конструкции системы привода и смазки. Перейдем к последовательному рассмотрению указанных факторов.

Конструкция валковой системы каландра

Валки — важнейшая часть каландра. Их изготавливают, как правило, из стального литья с последующей закалкой. Резкое охлаждение металла подавляет образование графита в закаленной зоне и способствует повышению содержания карбида железа.

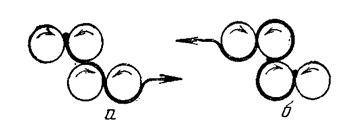

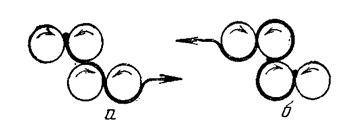

Известно множество различных схем расположения валков в каландре; некоторые из них показаны на рис. V. 46. Выбор конкретной схемы зависит от ряда факторов, например от природы перерабатываемого материала, толщины и ширины получаемого листа, скорости процесса и т. д. Кроме того, необходимо учитывать характер дальнейшей обработки продукта, например, предполагается ли их ламинирование и т. п. На рис. V. 47, а и б показаны различные траектории прохождения материала при вертикальном

расположении валков, а на рис. 38, а и б даны два направления прохождения материала через четырехвалковый каландр 2-образного типа. В первых каландрах валки почти всегда располагали вертикально. В настоящее время предпочитают такие конструкции, как четырехвалковые наклонные каландры L- и Z-образного типа, у которых облегчена загрузка сырья вследствие горизонтального расположения рабочего зазора. Кроме того, при этом обеспечивается большая компактность машин и снижается опасность нарушения установки («флотации») валков.

Рисунок 38 Основные схемы расположения валков каландров:

I – двухвалковые (а – вертикальный; б – наклонный); II – трехвалковые (а – вертикальный; б – наклонный; в – А-образный); III – четырехвалковые (а – вертикальный; б – L-образный; в – перевернутое L; г – наклонный Z-образный; д - Z-образный; е - Z-образный с вынесенным валком); IV – пятивалковые (а – вертикальный; б – L-образный; в – перевернутое L).

Конструкция каландра с L-образным расположением валков проще, потому что уменьшается необходимая корреляция на изгиб рабочих органов;

Рисунок 39 Схема заправки и прохождения листа через четырехвалковый вертикальный каландр с обхватом двух (а) и трех (б) валков

Рисунок 40 Схема заправки и прохождения листа через четырехвалковый Z-образный каландр с обхватом двух (а) и трех (б) валков

в этом случае только два валка расположены вертикально, в то время как в четырехвалковом «угловом» каландре L-образного типа таких валков три, а в вертикальном каландре — четыре.

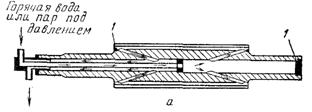

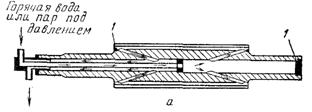

Регулирование температуры

Как уже отмечалось, качество конечного продукта находится в прямой зависимости от точности регулирования температуры при ведении процесса. Более того, природа материала во многом определяет необходимую точность поддержания температуры на рабочей поверхности валков; обычно это ±1°С при температуре около 200 °С и нормальных рабочих условиях. Такая точность достигается подачей под давлением через валки горячей воды или пара и циркуляцией горячего масла для уменьшения потерь тепла на краях валков. Обычно применяют две основные конструкции валков: пустотелые и с просверленными непосредственно у поверхности каналами (см. рис. 41, а и б). В конструкциях первого типа могут возникать перегревы, что вполне

Рисунок 41 Наиболее распространенные схемы распределения нагревающего агента в валках каландров:

а – сверленный валок; б – пустотелый валок; 1 – пробка; 2 – разбрызгивающая труба

допустимо при переработке некоторых пластмасс и многих видов резин. Валки второго типа используют в тех случаях, когда требуется большая точность поддержания температуры. Нагревательная система сопряжена с приводом валков так, что запуск валков во вращение может производиться до начала подачи теплоносителя. Это снижает искажение температурного поля рабочих органов.

Регулирование зазора между валками каландра

Во время работы каландра валки подвергаются воздействию больших нагрузок, необходимых для формования из полимеров тонких пленок. Эти силы вызывают изгиб валков, в результате чего толщина пленки в средней части полотна получается больше, чем по его краям. Разнотолщинность можно уменьшить различными способами, из которых обычно используют следующие: 1) применение валков, имеющих в средней зоне больший диаметр, чем по краям; 2) оснащение каждого валка выносными подшипниками, связанными с гидравлической системой, способной отклонять валки; такую регулировку используют сравнительно часто, однако величина отклонения обычно меньше, чем 10-4 м; 3) непараллельная установка валков; ось одного валка располагают под углом к оси другого, в результате чего увеличивается «выпуклость» рабочего зазора. Последнее достигается за счет увеличения («раскрытия») зазора по краям валков Локальное сужение зазора между валками можно обеспечить с помощью местных (зональных) индукционных нагревателей.

Геометрические параметры конечного продукта измеряют автоматически как в продольном, так и в поперечном направлениях, и соответствующие сигналы о разнотолщинности изделия направляют в органы управления системы регулирования валков.

Системы привода и смазки

Обычно применяют приводы валков следующих основных типов: 1) индивидуальный для каждого валка привод от двигателя через вал-шестерню; 2) привод валка через коробку передач и силовой шарнир. Независимо от типа привода двигатели должны обеспечивать линейную скорость рабочих органов от 10 до 150 м/мин.

Обычно применяют циркуляционную систему смазки, оснащенную одной из двух блокировок: 1) при падении давления масла ниже определенного уровня каландр останавливается; 2) замкнутая схема не позволяет запустить каландр в работу до тех пор, пока давление масла в системе смазки не достигнет требуемого значения.

Технология каландрования

Скорость получения конечного продукта зависит от ряда факторов: 1) способности каландра смешивать и расплавлять материал; 2) интенсивности воздействия рабочих органов каландра на свойства материала при его переработке; 3) требуемого комплекса свойств продукта, особенно качества поверхности листов и пленок.

Получение листов с грубой поверхностью толщиной ≥2,5∙10-4 м сравнительно несложно, и скорость процесса при этом может превышать 60 м/мин. Можно достигнуть и больших скоростей формования, если пленка предназначена для дальнейшей переработки (обработки), например для нанесения покрытий или печати, так как в результате этих операций в значительной степени залечиваются дефекты, возникающие при калан-дровании.

Получение тонких пленок часто сопряжено с большими трудностями, однако, несмотря на это, скорости процесса могут достигать 100 м/мин. Для получения глянцевых тонких и жестких пленок и листов рабочую скорость приходится снижать до 10 м/мин.

С помощью каландров можно перерабатывать широкий круг материалов, каждый из которых проявляет свою специфику при формовании.

Вопросы для самопроверки:

1. Перечислите методы безнапорного формования. Охарактеризуйте каждый

2. Технологический процесс напыления

3. Прямое (компрессионное) прессование

4. Транферное (литьевое) прессование

5. Разновидности экструдера. Процесс экструзии

6. Для чего применяют процесс каландрования. Технологическая линия каландрования

ЛАБОРАТОРНЫЕ РАБОТЫ

Лабораторная работа № 1

; 3 – псевдопластичная жидкость с n=3.

; 3 – псевдопластичная жидкость с n=3.