Дальнейшим логическим развитием прессования с предварительным нагревом и таблетированием полимерных материалов является метод так называемого трансферного (или литьевого) прессования, при котором порция полимера расплавляется в камере перед формой, а затем расплав подается в

форму, где осуществляют собственно прессование под давлением и отверждение. Процесс схематически показан на рис. 27. Впрыск полимера через узкое сопло способствует повышению однородности температурного поля в массе материала, а также улучшению его гомогенизации. Это, в свою очередь, приводит к более равномерному отверждению (особенно в случае крупногабаритных изделий) и, следовательно, к уменьшению опасности коробления изделий из-за возникновения внутренних напряжений. На стадии предварительного нагрева особенно необходим тщательный контроль за температурой во избежание образования пробок из отвержденного полимера.

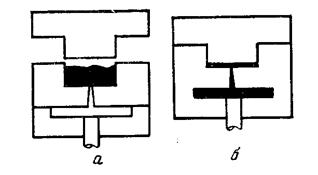

Рисунок 27 Трансферное прессование:

а — материал помещен в литьевую полость, или камеру; б — материал продавлен через сопло в закрытую форму.

Однако отверждение до некоторой степени допустимо в тех случаях, когда за счет этого сокращается время цикла.

Другим преимуществом трансферного прессования является низкий износ деталей форм вследствие того, что давление в данном случае не воздействует непосредственно на полимер, находящийся в форме, как это имеет место при прямом прессовании.

Кроме того, обсуждаемый метод позволяет изготавливать изделия более сложной конфигурации и использовать арматуру, так как последняя не подвергается большим сдвиговым усилиям, как это имеет место при прямом прессовании, и не смещается. Качество поверхности изделий при трансферном прессовании также выше.

Для увеличения производительности этого процесса и улучшения качества изделий так же, как и при прямом прессовании, вводят ряд усовершенствований. К ним относится применение вспомогательного плунжера или поршня для передачи давления на материал в камере.

Такой процесс, называемый иногда плунжерным прессованием, обеспечивает несколько большую скорость, чем обычное литьевое прессование, так как весь полимер уходит из загрузочной камеры, а не остается в литниковых каналах (т. е. полимер весь используется на изготовление изделия).

Рисунок 28 Принципиальная схема

поршневой (а) и шнековой (б) машин для литья под давлением

Сочетание червячного экструдера с трансферным плунжером или поршнем представляет собой комбинацию узлов оборудования, на базе которой, в частности, легко создать полностью автоматический процесс (рис. IV. 9).

Литье под давлением

Метод литья под давлением является логичным развитием процесса литьевого (трансферного) прессования, а также процессов термоформования, так как он предусматривает нагревание полимера до расплавления и его впрыск непосредственно в охлажденную форму. На рис. IV. 10 сопоставлены обсуждаемые процессы формования.

В первых машинах для переработки пластмасс, созданных в 30-е годы нашего столетия, для подачи материала в формовочную камеру использовали простой плунжер или поршень.

Процесс литья под давлением можно разделить на пять основных этапов: 1) смыкание формы и перемещение ее к соплу; 2) движение плунжера вперед и подача сырья в цилиндр пластикатора; одновременный впрыск пластицированного материала в форму; 3) выдержка плунжера в переднем положении с сохранением давления в сопле; охлаждение и отверждение материала в форме; 4) возврат плунжера в исходное положение и выдержка формы в сомкнутом состоянии; подача свежей порции полимера из питателя дозатора в пластикацион-ный цилиндр; 5) отведение формы от сопла, размыкание формы и извлечение отливки.

Использование шнекового (червячного) пластикатора с возвратно-поступательным движением шнека вместо плунжера позволяет не только нагреть и пластицировать полимер перед впрыском, но и улучшить гомогенизацию расплава и повысить точность дозирования. Применение шнекового устройства значительно упростило также технологию процесса в целом. На рис. IV. 11,6 показаны конструктивные особенности литьевой машины со шнековым пластикатором.

Рисунок 29 Принципиальная схема поршневой (а) и шнековой (б) машин для литья под давлением

Цикл литья под давлением

Совокупность операций при литье под давлением составляет так называемый цикл формования. Соблюдение правильных пропорций между продолжи тельностью различных операций гарантирует получение изделий наилучшего качества за минимальное время.

Рисунок 30 Круговая диаграмма распределения продолжительности основных операций цикла литья под давлением:

1 — впрыск расплава; 2 — выдержка формы в сомкнутом состоянии; 3 —охлаждение отливки; 4 — «мертвое» время (пауза).

Общее время цикла складывается из четырех элементов: 1) время впрыска — время, необходимое для заполнения формы расплавом; 2) время выдержки материала в форме под давлением —время нахождения плунжера в переднем крайнем положении при поддержании давления в сопле; 3) время охлаждения —время, необходимое для удовлетворительного отверждения полимера, т. е. для безопасного извлечения изделия из формы (процесс отверждения фактически начинается уже при выдержке материала в форме под давлением и продолжается при охлаждении; 4) время задержки («мертвое» время) — время, необходимое для раскрытия формы, извлечения изделия и последующего смыкания формы.

Кроме соблюдения оптимального соотношения между составляющими общего времени цикла процесс литья под давлением во многом зависит от

грамотного выбора трех основных параметров технологического режима: 1) температуры цилиндра, 2) давления впрыска, 3) температуры формы. Поэтому необходимо рассмотреть их влияние на свойства полимера и качество конечного изделия на каждой стадии процесса.