Новолачные и резольные ФФС выпускаются в виде кусков неправильной формы, чешуек, крошки или порошка от светло-желтого до темно-коричневого цвета.

Новолачные смолы. Плотность НС 1200—1220 кг/м3, молекулярная масса 450—800. НС способны многократно плавиться и вновь отвердевать (при 180°С не наступает отверждения), хорошо растворяются в спирте и ацетоне, не растворяются в ароматических углеводородах. Температура плавления и скорость отверждения смолы при хранении изменяются мало.

Одной и той же температуры каплепадения можно достичь, увеличивая в реакционной смеси соотношение формальдегид: фенол и повышая конечную температуру сушки. Но смолы с одинаковыми температурами каплепадения могут различаться по скорости отверждения и молекулярной массе. При одинаковой вязкости растворов смолы будут иметь разную температуру каплепадения, если они были получены при разном исходном соотношении формальдегид: фенол.

Свойства фенолокрезолоформальдегидных смол в значительной мере определяются соотношением изомеров в трикрезоле, скорость их отверждения ниже, чем у фенолоформальдегидных, но присутствие о - и n -крезолов придает смоле дополнительную пластичность.

НС применяют для изготовления пресс-порошков, пресс-материалов с волокнистым и листовым наполнителем (асбестом, линтером и др.), спиртовых лаков и политур, изоляционных твердеющих мастик, наждачных кругов, в качестве цементирующего средства, добавок в другие смолы, пенопластов и др. В этих случаях в них вводится уротропин в количестве 4—15%, который является отвердителем смол при нагревании до 150—180°С.

Конденсацией фенола с формальдегидом в присутствии кислот получают НС с более высокой температурой каплепадения по Уббелоде (126—135°С), чем обычные НС (90—125°С). Их применяют в качестве связующих в производстве абразивных и асботехнических изделий и песчано-смоляных оболочковых литейных форм. Хорошо известны связующие ПБ (пульвербакелит), представляющие собой смеси тонкоизмельченной НС с уротропином (7—8%).

Новолачные смолы для эпоксидирования готовят с более низкой температурой каплепадения (75—90°С) и с меньшим содержанием свободного фенола (не более 0,5%).

Резольные смолы. Фенолоформальдегидные PC имеют окраску в зависимости от применяемого катализатора: с аммиачной водой смолы приобретают желтый цвет, с едкими щелочами — красноватый, а с гидроокисью бария — светло-желтый. Плотность твердых смол 1250—1270 кг/м3.

В отличие от новолачных, PC содержат большее количество свободного фенола, что приводит к снижению их температуры каплепадения; при хранении на холоду они постепенно переходят в неплавкое и нерастворимое состояние, а при нагревании быстро отверждаются. Быстрое

отверждение PC на холоду происходит в кислой среде, например, при добавлении бензол- или толуолсульфокислоты.

В зависимости от метода получения и исходных продуктов PC сильно различаются, в то время как НС разных марок имеют сходные свойства. В отвержденном состоянии PC обладают более высокими водостойкостью, химической стойкостью и диэлектрическими показателями, чем НС, отвержденные уротропином.

PC применяются для производства слоистых пластиков (текстолиты, гетинаксы и др.), электроизоляционных пресс-порошков, ударопрочных материалов (волокнит и др.), тормозных (с асбестовым наполнителем) и профилированных материалов (трубки, уголки и др.), а также для изготовления специальных формовочных масс (фаолит), замазок, клеев (совмещением с поливинилбутиралем и эпоксидными смолами).

Резорциноформальдегидные смолы, получаемые из резорцина и параформа или формалина, обладают более высокой теплостойкостью, твердостью и адгезией, чем ФФС. Их применяют в качестве клеев и замазок, при изготовлении слоистых пластиков. Резорцин, по сравнению с фенолом, обладает повышенной реакционной способностью, поэтому взаимодействие с формальдегидом протекает без катализатора и без подвода тепла. Смолы, получаемые поликонденсацией резорцина, формальдегида и этиленгликоля в присутствии этилового спирта, используются в пропиточных составах для шинной промышленности, а смолы, получаемые из резорцина и фурфурола, применяются в качестве клеев горячего отверждения.

Феноломочевино(меламино)формальдегидные смолы являются жидкостями от красного до темно-коричневого цвета и используются при изготовлении стержней в производстве отливок из чугуна. Отверждение их происходит при добавлении специальных катализаторов.

Фенолоанилиноформальдегидные смолы применяют в качестве связующего при изготовлении стеклопластиков, пресс-порошков электроизоляционного назначения, токопроводящих суспензий и других материалов.

Фенолофурфурольные смолы, получаемые поликонденсацией фурфурола с фенолоспиртами в присутствии малеинового ангидрида в качестве катализатора и диэтиленгликоля в качестве стабилизатора, после модификации поливинилбутиралем широко применяют как связующее горячего отверждения в производстве шлифовальных шкурок. Кроме фурфурола для получения модифицированных смол используют и фурфуриловый спирт. Его смешивают с фенолоспиртами в соотношении 3: 1 и проводят поликонденсацию при 98—100°С до получения смолы требуемой вязкости. Затем смолу сушат при 80°С под вакуумом, совмещают с поливинилбутиралем и готовят клеи и лаки, мастики, наливные полы.

Модифицированные фенолоальдегидные смолы. Фенолоальдегидные смолы наряду с большими достоинствами (дешевизна, доступность, легкость

изготовления изделий, разнообразие применения, удовлетворительные химические, диэлектрические и теплофизические свойства) обладают и существенными недостатками: малой механической прочностью, особенно к ударным нагрузкам, нерастворимостью в малополярных растворителях, плохой перерабатываемостью методами литья под давлением и экструзии.

Для улучшения свойств получают модифицированные ФФС, причем модификация проводится как путем полимераналогичных превращений, так и совмещением с другими полимерами. Находят применение и продукты совмещения новолачных и резольных смол.

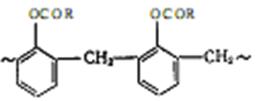

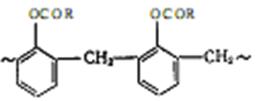

Маслорастворимые фенолоформальдегидные смолы получают как методом полимераналогичных превращений НС, так и при использовании малополярных фенолов: n-трет-бутилфенола и n-трет-амилфенола. По первому методу НС обрабатывают смоляными кислотами канифоли при повышенной температуре (280—300°С, 24 ч). Продукты реакции представляют собой этерифицированные НС:

Такие смолы, их называют искусственными копалами, хорошо растворяются в льняном, тунговом и других маслах и используются для изготовления лаков (в консервной промышленности), шалей, изоляции кабелей и т. п.

Применение замещенных n-алкилфенолов, обладающих малой полярностью, вместо фенола при конденсации с формальдегидом в присутствии основных катализаторов приводит к получению термопластичных хрупких и твердых смол лимонно-желтого цвета с температурой плавления 115°С, хорошо растворимых в бензоле, бензине и высыхающих маслах. Покрытия из таких смол обладают низкой газопроницаемостью, высокой твердостью, хорошей адгезией к металлам, свето- и атмосферостойкостью, повышенными механическими свойствами.

Термореактивные маслорастворимые смолы готовят из фенолоспиртов путем их частичной этерификации бутиловым или амиловым спиртом. Полученные олигомеры отверждаются при нагревании, причем скорость этого процесса тем выше, чем ниже степень этерификации исходных фенолоспиртов.

Хорошо известны термореактивные смолы БФ (БФ-2, БФ-3, БФ-4, БФ-5, БФ-6), получаемые совмещением в спирте PC с поливинилбутиралем, смолы ВФБ на основе PC и поливинилформаля, растворенных в смеси спирта с ацетоном. Указанные смолы, отличаясь повышенной адгезией к металлам, стеклу, древесине, ткани и другим материалам, применяются в качестве клеев, связующих при изготовлении стеклопластиков, покрытий и т. п.

Совмещение НС с поливинилхлоридом проводят на вальцах при температуре холостого валка 55—85°С и рабочего 100—130°С. При этом образуется полимер с повышенной водо- и химической стойкостью, особенно к кислотам, разбавленным содовым растворам и щелочным мылам, используемый при изготовлении пресс-порошков (фенолитов, декоррозитов).

Новолачные смолы, совмещенные с бутадиен-акрилонитрильным каучуком, получают сплавлением в смесителе при 60—80°С с последующим

вальцеванием с уротропином и другими добавками. Введение 15—25% каучука приводит к получению материалов с повышенной ударной вязкостью.

Сплавлением НС с полиамидами получают материалы, обладающие более высокой теплостойкостью, водостойкостью и эластичностью.

Фенолоформальдегидные смолы, совмещенные с эпоксидными смолами, готовят как совмещением растворов смол, так и предварительной сополимеризацией при 120°С расплавленной НС с эпоксидными смолами. ФФС выступают в качестве отвердителей эпоксидных смол при 160—180°С. Совмещенные продукты отличаются повышенной кислото- и щелочестойкостью. Их применяют в качестве клеев, заливочных материалов, связующего для изготовления стеклопластиков, покрытий и пенопластов.