ПРЕДИСЛОВИЕ

Содержание пособия и последовательность изложения материала рассчитаны на создание максимума удобств для использования его во время практических и индивидуальных занятий, а также при выполнении курсовых работ и проектов по дисциплине.

Предполагается, что студентами уже проработаны и освоены следующие дисциплины: “Технология конструкционных материалов”, “Взаимозаменяемость, стандартизация и технические измерения”, “Основы теории резания”, “Металлорежущие станки” и “Режущие инструменты” и некоторые другие дисциплины, помогающие формировать специалистов машиностроителей.

Пособие рассчитано для выполнения следующих методических задач:

― дать первые представления о технике и очередности выполнения всех основных этапов разработки технологического процесса, познакомить с особенностью осуществления и трудоемкостью каждого этапа, показать наличие тесной логической взаимосвязи между отдельными этапами проектных работ;

― увязать в ходе обучения теоретические положения дисциплины с их практической реализацией, сформировать у обучаемых цельное представление о технологии машиностроения как о науке и подготовить их к квалифицированному и самостоятельному курсовому и дипломному проектированию;

― с первых шагов освоения новой дисциплины выработать у будущих специалистов привычку обязательного логического и формального обоснования принимаемых решений при проведении любых проектных работ, а также навыки четкого и лаконичного изложения подобных обоснований в пояснительных записках.

Для обоснования принимаемых решений часто пользуются материалами, опубликованными в научно-технической, справочной, периодической, учебной и прочей литературе по технологии машиностроения. В целях облегчения и сокращения времени информационных поисков нужного материала в пособии указывается размещение материалов по различным разделам проектирования в наиболее распространенных изданиях последних лет.

В каждом разделе пособия после краткого изложения основных теоретических положений перед студентом ставится очередная проектная задача и приводится пример ее решения. Естественно, что не следует рассматривать указанные образцы как догмы и пользоваться при составлении описаний фразами из пособия. Каждый в ходе самостоятельной работы должен стремиться проявить максимум прилежания, творческой активности, индивидуализма.

Несмотря на узкую целенаправленность, пособие успешно может использоваться студентами и учащимися всех машиностроительных специальностей, изучающих технологию машиностроения. Оно окажется весьма полезным для обучающихся без отрыва от производства.

ДЕТАЛЬ

Основой для разработки технологического процесса являются:

―чертеж детали с техническими требованиями на ее изготовление;

―производственная программа выпуска детали данного наименования.

Наименование детали, ее обозначение (номер чертежа) с указанием сборочной единицы (узла), к которой она относится и годовую программу выпуска выдает (указывает или утверждает) руководитель проектных работ.

Студенты после знакомства с полученной (исходной) информацией и тщательного ее изучения составляют подробное описание конструкции и назначение детали, а также ее общие технологические характеристики, которые обычно включают:

― наименование изделия или узла, составной частью которого является деталь; его назначение и общая характеристика;

― назначение детали в изделии (узле), способ и требования к ее базированию (установке), взаимодействие с другими деталями изделия;

― описания форм и назначения основных функциональных и прочих поверхностей: плоскостей, пазов, шеек, отверстий и так далее; изложение прочих специфических особенностей конструкции;

― характеристику материала, сведения о нагрузках (силах и моментах сил), воспринимаемых деталью в процессе рабочего цикла, результаты анализа соответствия материала назначению детали, расчет ее массы;

― предварительную оценку технологичности детали с указаниями возможностей: снижения точности выполняемых размеров и сокращения общего количества обрабатываемых поверхностей; повышения жесткости конструкции, удобства и надежности базирования заготовок; унификации и стандартизации элементарных поверхностей: фасок, выточек, канавок, галтелей и тому подобное; осуществления многоместной или групповой обработки и др. Здесь же анализируют возможности выполнения прочих технических требований с точки зрения технологических возможностей производства.

Результатами изучения и анализа исходных данных могут служить предложения по усовершенствованию конструкций детали, замене ее материала более или менее прочным, более дешевым и другие предложения или подтверждение целесообразности ее первоначального варианта.

По окончании указанной работы разрабатывают рабочий чертеж детали. Чертеж выполняют в масштабе 1:1 (1:2 для крупных и 2:1 для мелких деталей) с необходимым количеством проекций, разрезов и сечений на форматах А4 или А3. На чертеже проставляют все необходимыеразмеры. На каждый размер между поверхностями устанавливают допуски. Затем составляют и вносят в чертеж необходимый минимум технических требований: допустимые погрешности форм и расположения поверхностей, их твердость и др. Технические требования на чертежах указывают с помощью условных символов ЕСКД. Те требования, для которых условных обозначений нет, излагают на поле чертежа текстом. Для обоснованного и квалифицированного назначения допусков на размеры величины шероховатости поверхностей и различных технических требований пользуются рекомендациями и указаниями справочников, атласов [1―3]и другой технической литературы.

Чертеж вместе с описаниями конструкции (2―3 с.) составляет единое целое. Он должен создавать у студентов полное представление о детали, что позволит (при необходимости) правильно ее изготовить.

Пример 1. Дано в "сборочной единице" колесо зубчатое черт., ТВС 1Н61—2—116 (рис. 1) с выпуском 4800 деталей в год. Выполнить описание детали.

Колесо зубчатое (рис.1)является деталью коробки подач токарно-винторезного станка. Оно жестко крепится на промежуточном валу и служит для передачи движения от привода к шестерне ходового винта. Посадка колеса на промежуточный вал осуществляется по шлицевым поверхностям с центрированием по наружному диаметру с посадкой 50 Н 7/ h 7.

Основные конструктивные элементы зубчатого колеса ─ зубчатый венец диаметром 220 мм и шириной 25 мм, реборда толщиной 13 мм и ступица диаметром 65 мм и длиной 41 мм.

На венце нарезано 86 зубьев модулем m = 2,5 мм. Диаметр делительной окружности de= 215 мм. Все зубья венца имеют с одной стороны скос  , служащий для более плавного входа зубьев блока ведущей шестерни при включении. С обоих торцов зубья имеют закругления

, служащий для более плавного входа зубьев блока ведущей шестерни при включении. С обоих торцов зубья имеют закругления  мм. Реборда сплошная. В осевом сечении колеса она устанавливается в середине венца с соблюдением симметрии. Ступица соединяется с ребордой. При этом один ее торец (в этом же сечении) лежит в плоскости торца венца, а другой ― расположенный со стороны скоса зубьев, выступает за плоскость торца венца на 16 мм. В ступице, концентрично делительной окружности (с допуском биения 0,05 мм) нарезается шлицевое отверстие Д―8―46 Н11´50Н7´9F8. Для свободной посадки на вал с обоих торцов отверстия снимаются фаски 2´45°.

мм. Реборда сплошная. В осевом сечении колеса она устанавливается в середине венца с соблюдением симметрии. Ступица соединяется с ребордой. При этом один ее торец (в этом же сечении) лежит в плоскости торца венца, а другой ― расположенный со стороны скоса зубьев, выступает за плоскость торца венца на 16 мм. В ступице, концентрично делительной окружности (с допуском биения 0,05 мм) нарезается шлицевое отверстие Д―8―46 Н11´50Н7´9F8. Для свободной посадки на вал с обоих торцов отверстия снимаются фаски 2´45°.

Требования к точности и шероховатости всех функциональных и не функциональных поверхностей указаны на чертеже. Необрабатываемые поверхности могут сохранять штамповочные уклоны и радиусы.

Материалом зубчатого колеса служит сталь 40Х ГОСТ 4043―71, улучшенная с твердостью НВ 215―235, и характеристиками прочности, МПа:  600―700,

600―700,  320―400,

320―400,  и

и  [1,т.2, с.190, табл. 3]. Венец термообрабатывают до HRC 45―50. Колесо передает максимальный крутящий момент

[1,т.2, с.190, табл. 3]. Венец термообрабатывают до HRC 45―50. Колесо передает максимальный крутящий момент

, при работе двигателя

кВт и минимальной частоте вращения промежуточного вала

мин

-1, т. е.

9555∙

N/n min.= 9555·3,7/198 = 178,6 Н∙м. При этом на зубья колес действует сила

, Н

которая вызывает в сечениях зубьев напряжения изгиба  МПа. Следовательно,

МПа. Следовательно,  , аналогично

, аналогично  . Таким образом, материал зубчатого колеса и его термообработка подобрана правильно. Расчетная масса колеса М = 4,96 кг.

. Таким образом, материал зубчатого колеса и его термообработка подобрана правильно. Расчетная масса колеса М = 4,96 кг.

Технические требования к детали, в том числе к точности ее размеров и шероховатости основных поверхностей, основательно проработаны и соответствуют требованиям,предъявляемым к зубчатым колесам 7-й или 8-й степеней точности [1, 2].Конструкция заготовки жесткая. Размещение базового торца ступицы в плоскости венца позволяет при нарезании зубьев фрезами применить достаточно производительную схему последовательной многоместной обработки. Две фаски 1´45° на торцах ступицы позволяют освободиться от заусенцев, образующихся при подрезке торцов.

Конструкция зубчатого колеса в целом технологична. При разработке единичных рабочих техпроцессов изготовления подобных колес в условиях серийного или массового производства в качестве информационной основы вполне могут быть использованы типовые технологические процессы производства деталей данного класса [14, 17, 24].

ТИП ПРОИЗВОДСТВА

Типы производств и соответствующие им формы организации труда определяют характер технологических процессов и их построение. Поэтому перед началом технологического проектирования устанавливают тип производства ― единичное, серийное или массовое. Тип производства определяется номенклатурой и объемами выпуска изделий (годовой производственной программой), их массой и габаритными размерами, а также другими характерными признаками.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в течение продолжительного времени. На каждом рабочем месте выполняют, как правило, по одной закрепленной за рабочим операцией. Такое производство оснащают преимущественно специальным и специализированным оборудованием, располагающимся в порядке выполнения технологических операций, в форме поточных линий. Применяют высокопроизводительные специальные инструменты и приспособления. Широко внедряются средства механизации и автоматизации: конвейера роторные и автоматические линии, в том числе переменно-поточные автоматические линии, составленные из робототехнических комплексов, управляемых ЭВМ, и др. Характерны высокий уровень организации труда и ритмичность выпуска изделий с фиксированным тактом, мин:

t в= 60 F д/ N, (1)

где F д ― действительный годовой фонд производственного времени оборудования, линии и рабочих мест, ч; N ― годовая программа выпуска изделий, шт. В зависимости от режима и организации работ в подразделении (в цехе, на участке) ориентировочно принимают при работе: в одну смену F д= 2008 ч, в две смены F д = 4015 ч и при трехсменной работе F д = 6022 ч. Более точные сведенияприводятся в[5, 6 и др.]

В массовом производстве длительность отдельных операций (штучное время t ш) должна быть равна или кратна такту при одновременном соблюдении неравенства:

t в ≤ t ш.(2)

Суточный выпуск изделий при работе с двумя выходными днями в неделю, шт:

N c= N/ 252.

Суточная производительность поточной линии, шт:

Q c = F c∙  зн / t шср,

зн / t шср,

где F c ― суточный фонд времени работы оборудования, мин;  зн ― нормативный коэффициент загрузки оборудования: t шср ― средняя трудоемкость основных операций, мин.

зн ― нормативный коэффициент загрузки оборудования: t шср ― средняя трудоемкость основных операций, мин.

При выполнении  основных операций со штучным временем каждой i -й, равным t ш,

основных операций со штучным временем каждой i -й, равным t ш,

t шср=  t ш i. (3)

t ш i. (3)

На данном этапе определяют ориентировочные значения t ш i (см. разделы "Техническое нормирование" и "Экономическая оценка технологического процесса", с. 51, 54).

Нормативная загрузка оборудования (станка) в массовом производстве должна находиться в пределах  зн= 0,65―0,75. Если фактический

зн= 0,65―0,75. Если фактический  зф> 0,75, приходится на данной операции увеличивать число станков, но они могут остаться недогруженными. То же происходит, если t в > t ш. Например, если при поточной форме организации труда t в = 5 мин, а t ш = 2 мин, то станок после выполнения каждой очередной операции будет простаивать по 3 мин и т.п. В таких случаях работу линии, участка или цеха организуют по принципам, присущим серийному производству.

зф> 0,75, приходится на данной операции увеличивать число станков, но они могут остаться недогруженными. То же происходит, если t в > t ш. Например, если при поточной форме организации труда t в = 5 мин, а t ш = 2 мин, то станок после выполнения каждой очередной операции будет простаивать по 3 мин и т.п. В таких случаях работу линии, участка или цеха организуют по принципам, присущим серийному производству.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями и сравнительно большим объемом выпуска, причем размер партии, шт

,(4)

,(4)

где a ― периодичность запуска (необходимость запаса деталей на складах), дни. Для проектных расчетов рекомендуется принимать при изготовлении крупных деталей  3―6, средних

3―6, средних  6―12 и для мелких деталей а = 12―25 дней.

6―12 и для мелких деталей а = 12―25 дней.

Организация и оснащение крупносерийного производства близки к массовому. Серийное и мелкосерийное производство оснащают преимущественно универсальным и стандартным оборудованием, приспособлениями и инструментами. Широко используются станки с ЧПУ. Наряду с групповыми переменно-поточными линиями практикуют организацию предметно-замкнутых участков. После обработки партии деталей P1 станки перестраивают на обработку партии P2 других деталей. Станки не простаивают. Для серийного производства нормативный коэффициент загрузки оборудования  зн= 0,75―0,85. Более высокие значения

зн= 0,75―0,85. Более высокие значения  зф могут быть достигнуты при многономенклатурном запуске изделий в условиях мелкосерийного и единичного производства.

зф могут быть достигнуты при многономенклатурном запуске изделий в условиях мелкосерийного и единичного производства.

Для определения типа производства обычно пользуются соотношениями (1), (2) и рекомендациями [6],позволяющими устанавливать его в зависимости от габаритных размеров, массы и годового объема выпуска деталей, пользуясь данными табл. 1 и 2 или 3.

Таблица 1

ВЫБОР ЗАГОТОВКИ

Заготовка ― предмет производства, из которого изменением формы, размеров, шероховатости поверхностей и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Выбрать заготовку ― это значит: установить рациональную форму, способ получения, размеры и допуски на изготовление, припуски только на обрабатываемые поверхности, наконец, круг дополнительных технических требований и условий, позволяющих разработать технологический процесс ее изготовления.

Формы и размеры заготовки должны обеспечивать минимальную металлоемкость и достаточную жесткость детали, а также возможность применения наиболее прогрессивных, производительных и экономичных способов обработки на станках. В поточно-массовом и серийном производстве стремятся приблизить конфигурацию заготовки к готовой детали, увеличить точность и повысить качество поверхностей. При этом резко сокращается объем механической обработки, а коэффициент использования hм достигает величины 0,7―0,8 и более. В условиях мелкосерийного и единичного производства требования к конфигурации заготовки менее жесткие, а желательная величина hм> 0,6.

По виду базового технологического метода изготовления выделяют следующие виды заготовок:

― получаемые литьем (отливки);

― получаемые обработкой давлением (кованые и штамповочные поковки);

― заготовки из проката;

― сварные и комбинированные заготовки;

― получаемые методом порошковой металлургии;

― получаемые из конструкционной керамики.

Способ изготовления заготовки во многом определяется материалом, формой и размерами детали, программой и сроками выпуска, техническими возможностями заготовительных цехов, соображениями экономического характера и прочими факторами. Считают, что выбранный способ должен обеспечивать получение такой заготовки, которая позволила бы изготовить деталь (включая полный цикл механической, термической и прочей обработки) наименьшей себестоимости.

Заготовка каждого вида может быть изготовлена одним или несколькими способами, родственными базовому. Так, например, небольшие заготовки простейшей формы из сплава АЛ9 могут быть получены литьем: в землю, в кокиль, в оболочковую форму, по выполняемым моделям, под давлением; способом вакуумного всасывания, штамповкой из жидкого металла и пр. Каждому способу присущи определенные технические возможности по обеспечению точности формы и расположению поверхностей, по точности выполняемых размеров, по шероховатости и глубине дефектного слоя поверхностей, требования к допустимой толщине стенок, к величине литейных (штамповочных) радиусов и уклонов, к размерам и расположению получаемых отверстий и пр. Технические возможности широко представлены в [5, 7, 9, 10, 30] и других справочниках и пособиях.

Исходные данные для выбора заготовки ― это чертеж детали с техническими требованиями на изготовление, с указанием массы и марки материала; годовой объем выпуска и принятый тип производства, данные о технологических возможностях и ресурсах предприятия и др. С их учетом принимают метод получения заготовки и разрабатывают чертеж. Чертеж заготовки вычерчивают с необходимым количеством проекций разрезов и сечений. На каждую из обрабатываемых поверхностей устанавливают припуск. Величину припуска принимают по таблицам из указанной литературы. На самые ответственные функциональные поверхности деталей величину припуска определяют расчетно-аналитическим способом (см. раздел 8). Номинальные размеры заготовок получают суммированием (для отверстий вычитанием) номинальных размеров деталей с величиной принятого припуска. Предельные отклонения (или допуски) размеров устанавливают исходя из достигаемой точности (исходного индекса и класса точности Тi) получения заготовки принятым способом [ 5, 7, 10, 15] и др. Одновременно на чертеже обязательно указывают необходимые технические требования к заготовке: твердость материала, обычно в единицах Бриннеля (HB); точность; символами ЕСКД ― допустимые погрешности формы и расположения поверхностей; номинальные значения и предельные отклонения технологических уклонов, радиусов, переходов; степень и методы очистки поверхностей (травлением, галтовкой, дробеметной очисткой и т.д.); способы устранения дефектов поверхностей (вмятин, зажимов, утяжек, смещение плоскостей и пр.); способы и качество предварительной обработки (например, обдирка, обрезка, правка, зацентровка и др.); методы контроля размеров и твердости (визуальный, по шаблонам, ультразвуковой и др.); поверхности, принимаемые за черновые технологические базы и т.д.

В соответствии с ГОСТ 26645―85 в технических требованиях чертежа отливки должны быть указаны нормы точности отливки [30, c. 219-241]. Их приводят в следующем порядке: класс размерной точности отливки (обязательно), степень коробления, степень точности поверхностей, класс точности массы (обязательно) и допуск смещения отливки. Например, для отливки 8-го класса размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм:

точность отливки 8-5-4-7 см 0,8 (ГОСТ 26645―85.) Допускаются ненормируемые показатели точности отливок заменять нулями, а обозначение смещения опускать,тогда:

точность отливки 8-0-0-7 (ГОСТ 26645―85.)

В технических требованиях к чертежам поковок из стали, получаемых методами горячей ковки (ГОСТ 7505―89), предусматривается отражать их конструктивные характеристики [30, табл. 24-37 на с. 254―266]:

1. Класс точности (Т1, Т2, Т3, Т4 и Т5) ― устанавливают в зависимости от технологического процесса и оборудования для изготовления поковки, а также исходя из предъявляемых требований к точности ее размеров.

2. Группу стали (М1, М2 и М3) ― указывают процентное содержание углерода и легирующих элементов в материале поковки.

3. Степень сложности (С1, С2, С3 и С4), являющуюся одной из конструктивных характеристик формы поковок (качественно оценивающих ее), а также используемой при назначении припусков и допусков.

4. Конфигурацию поверхности разъема штампа: П ― плоская; Ис― симметрично изогнутая; Ин ― несимметрично изогнутая.

От этих характеристик зависят исходный индекс [30, табл.27], допуски на размеры и отклонения формы и расположения поверхностей.

Чертежи заготовок вычерчивают в том же масштабе и на таких же форматах, на каких изображены детали. В контуры заготовки синим цветом или тонкими черными линиями вписывают контуры детали. Массу заготовки рассчитывают по номинальным размерам. В конечном счете, чертеж и технические требования должны содержать достаточно информации для разработки рабочей документации по изготовлению заготовок в заготовительных цехах реальных производств. В пояснительной записке чертеж заготовки располагают непосредственно за текстом.

При выборе заготовки студенты сравнивают 2―3 возможных способа ее изготовления. Из альтернативных принимают наиболее рентабельный, причем рентабельность способа следует обстоятельно и корректно обосновать. Текст пояснительной записки вместе с чертежом заготовки, экономическими расчетами и выводами не должен превышать 2,5―3 с.

Пример 3. Выбрать рациональный способ получения и составить чертеж заготовки детали (рис.1) для изготовления в условиях серийного производства сN = 4800 шт. в год.

Заготовки зубчатых колес подобной формы при серийном их выпуске обычно получают штамповкой в открытых штампах на молотах или кривошипных горячештамповочных прессах (КГШП). В литературе [10, 14, 17] указывается, что штамповка на КГШП обеспечивает изготовление относительно точных поковок без сдвига в плоскости разъема, у которых припуски на 30% меньше, чем у заготовок, получаемых на молотах. Производительность штамповки на прессах в 1,5―2 раза выше, чем на молотах; работа происходит без ударов. На прессах штампуют и прошивают отверстия. Поковки, получаемые на КГШП, позволяют несколько снизить объем механической обработки и обеспечивают коэффициент использования материала в пределах  м= 0,7―0,75.

м= 0,7―0,75.

В случае получения заготовок из проката объем механической обработки резко возрастает, а величина  мпадает до 0,4 и ниже.

мпадает до 0,4 и ниже.

Следовательно, наиболее рациональным способом получения заготовки допустимо считать штамповку на КГШП. Спроектируем чертеж заготовки (см. рис. 2). Далее по табл. 22 [30, с.247] определим припуски на обрабатываемые поверхности, соответствующие ГОСТ 7505―89, с учетом которых расчетная масса заготовки составит G = 6,42 кг. По указанному стандарту материал поковки ― сталь 40Х ―относится к группе сталей М2, табл.24 [30, с.255]; конфигурация заготовки соответствует поковке степени сложности С2 [30, с. 256]; класс точности ― Т4 (поковки, получаемые в открытых штампах на ГКШП, табл. 25 [30, с. 255]). Для сочетания G = 6,42 с М2, С2 и Т4исходный индекс 14, табл. 27 [30, с. 257].Пользуясь полученным значением индекса по табл. 28 [30, с. 260], установим и перенесем на чертеж допуски и предельные отклонения на диаметр венца 225 мм, толщину венца 29 мм, длину ступицы 45 мм и прочие размеры заготовки колеса. Закончим оформление чертежа записью необходимого минимума технических требований (см. чертеж заготовки).

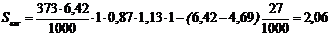

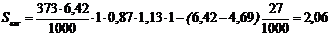

Ориентировочная стоимость заготовки по методике [5, с. 31-39] составит, руб:

,

,

где  ― базовая стоимость 1 т штамповок, руб.; * C б = 373 [5, с.37];

― базовая стоимость 1 т штамповок, руб.; * C б = 373 [5, с.37];  ― масса заготовки, кг;

― масса заготовки, кг;  ― масса готовой детали, кг;

― масса готовой детали, кг;  ;

;  ,

,  ,

,  ,

,  и

и  ― коэффициенты, зависящие от класса точности, степени сложности, массы, марки материала и объема производства

― коэффициенты, зависящие от класса точности, степени сложности, массы, марки материала и объема производства  для штамповок класса точностиТ4 по ГОСТ 7505―89, [5,c.37];

для штамповок класса точностиТ4 по ГОСТ 7505―89, [5,c.37];  ―для низколегированной стали М2, [5,с.37];

―для низколегированной стали М2, [5,с.37];  и

и  , табл. 2.12 [5,с.38];

, табл. 2.12 [5,с.38];  табл. 2.13 [5,с.38];

табл. 2.13 [5,с.38];  ― цена 1 т отходов, руб.

― цена 1 т отходов, руб.  , табл. 2.7 [5, с. 32].

, табл. 2.7 [5, с. 32].

С учетом значений параметров

руб.

руб.

Стоимость заготовки, полученной на молоте, в связи с увеличением припусков и общей массы, окажется несколько выше.

Стоимость заготовки из проката стали 40Х стоимостью  руб/кг* [5,с.30] и табл. 2.6 [5,с.31] ―

руб/кг* [5,с.30] и табл. 2.6 [5,с.31] ―  ,где

,где  - затраты на материал заготовки, руб;

- затраты на материал заготовки, руб;  ― технологическая себестоимость резки проката на штучные заготовки, руб.

― технологическая себестоимость резки проката на штучные заготовки, руб.

(а)

(а)

Длина детали  мм (см. рис.1). Оставим минимальные припуски на подрезку торцов по 0,5 мм на сторону и, приняв для заготовок прокат диаметром 255 мм, определим массу заготовки

мм (см. рис.1). Оставим минимальные припуски на подрезку торцов по 0,5 мм на сторону и, приняв для заготовок прокат диаметром 255 мм, определим массу заготовки

кг,

кг,

где  ― плотность стали,

― плотность стали,  .

.

По формуле (а)  руб. ― превышает стоимость заготовки, полученной на КГШП, даже без

руб. ― превышает стоимость заготовки, полученной на КГШП, даже без  . К тому же

. К тому же

недопустимо мал.

недопустимо мал.

Таким образом, вариант получения заготовки на КГШП следует считать наиболее приемлемым.

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

При выполнении технологической операции станок должен обеспечить: точность обработки, заданное качество поверхностей и выполнение других технических требований к изготавливаемой детали, производительность обработки, обеспечивающую заданную программу выпуска в условиях принятого типа производства (в поточно-массовом производстве ― с учетом такта выпуска), наименьшую технологическую себестоимость детали, т.е. максимальную экономичность и эффективность.

Строгое соблюдение первых трех условий гарантирует заданное качество детали. Планировать выполнение операции на станке, не обеспечивающем хотя бы одно из требований к детали, недопустимо и тождественно заведомому планированию брака.

Выбирая модель, учитывают: соответствие основных габаритных размеров станка габаритам обрабатываемых деталей; возможность работы на оптимальных режимах резания; соответствие станка по мощности и прочности механизмов; необходимость использования имеющегося парка станков и возможность приобретения нового; возможность механизации и автоматизации обработки; простоту в обслуживании и другие факторы.

Выбор оборудования производится при разработке маршрута обработки детали, при этом исходными данными для выбора служат: чертеж и технические требования к детали, тип производства и годовая программа выпуска, принятые способы обработки поверхностей, желаемая степень механизации и автоматизации и пр. Выбирают станки, пользуясь паспортными данными, сведениями из справочной литературы и каталогов металлорежущего оборудования [5, 11, 25] и пр. Ориентируются прежде всего на новейшие серийно-выпускаемые модели отечественного производства, в том числе на станки с ЧПУ, обрабатывающие центры, робототехнические комплексы и др. Для крупносерийного и массового производства в целях повышения производительности следует рассмотреть вопросы использования специальных и специализированных станков.

Пользуясь знаниями, полученными при изучении курса "Металлорежущие станки”студенты должны обосновать выбор моделей 1-2 станков, проверить их загрузку по времени и мощности. При низкой загрузке, недостаточной (или излишней) мощности при высокой технологической себестоимости обработки, подбирают другие станки, позволяющие получить лучшие технико-экономические показатели. Эта работа проводится при расчетах режимов обработки, техническом нормировании и экономической оценке вариантов проектируемых операций и самостоятельной темой не является.

Примечания 1. Недопустимо проектировать обработку деталей на устаревших или снятых с производства моделях станков, например, таких, как 1А62, 1К62, 2АI25 и пр.

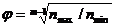

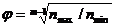

2. В каталогах и другой технической литературе в технических характеристиках моделей станков часто указывают общее количество m и предельные значения частот вращения n minи n max(или подач S min и S max). В таких случаях определяют промежуточные (i -е) значения частот вращения (или подач)  , причем знаменатель геометрической прогрессии ряда

, причем знаменатель геометрической прогрессии ряда

.

.

ТЕХНОЛОГИЧЕСКИЙ МАРШРУТ

Настоящая тема включает составление технологических маршрутов обработки деталей без подробной проработки отдельных технологических операций. Для практики студенты ограничиваются проектированием единичного технологического процесса с маршрутно-операционным описанием.

Маршрут ― последовательность (порядок) обработки. Рассматривают маршрут обработки отдельных поверхностей и маршрут обработки заготовки в целом. В первом случае по заданному квалитету точности и шероховатости данной поверхности и с учетом размера, формы, материала массы детали выбирают наиболее рациональный способ окончательной обработки. Зная вид заготовки, таким же образом выбирают начальный метод маршрута. Базируясь на завершающий и первый методы обработки, устанавливают промежуточные. При этом придерживаются следующего правила: каждый последующий способ обработки должен быть точнее предыдущего. Это значит, что каждая очередная операция, переход или рабочий ход должны выполняться с меньшим технологическим допуском, обеспечивать повышение качества и снижение шероховатости обрабатываемой поверхности.

Технологический допуск на промежуточный размер и качество поверхности, полученные на предшествующем этапе обработки, должны находиться в пределах, при которых можно использовать намеченный последующий метод обработки. Нельзя, например, после сверления выполнять чистовое развертывание; нужно после сверления, перед чистовым развертыванием, выполнить зенкерование или черновое развертывание и т.д. Из большого числа возможных вариантов выбирают маршрут, обеспечивающий наименьшую трудоемкость и минимальную суммарную себестоимость обработки [5, c.39-50; 7, с.59-68; 14, c.237-239 и др.].

При разработке технологического маршрута обработки заготовки главной задачей является формулировка содержания каждой технологической операции и составление общего плана (последовательности) их выполнения. От логического порядка выполнения операций во многом зависят и качество, и производительность, и экономичность обработки детали. При решении этой задачи следуют общим указаниям:

― сначала обрабатывают поверхности, служащие в дальнейшем технологическими базами;

― затем обрабатывают поверхности, с которых снимается наибольший слой металла, что позволяет своевременно обнаруживать и устранять внутренние дефекты в заготовках, а также снять внутренние напряжения;

― обработка остальных поверхностей ведется в последовательности, обратной степени их точности;

― заканчивают обработку теми поверхностями, которые являются наиболее точными и наиболее важными для нормального функционирования детали;

― вспомогательные операции (сверление мелких отверстий, снятие фасок, прорезка канавок, галтелей, зачистка заусенцев и т.п.) выполняют на стадии чистовой обработки;

― отделочные операции, такие, как шлифование, хонингование, притирка и прочие выполняют в последнюю очередь, обычно после термической, химико-термической и других немеханических операций, делящих, как правило, весь техпроцесс на части;

― технический контроль проводят после тех операций, на которых вероятно повышение брака, после сложных дорогостоящих операций, после законченного цикла, а также в конце обработки деталей.

Разрабатывая маршрут обработки детали, одновременно производят предварительную наметку технологических операций без подробной проработки их содержания (эскизный вариант маршрута). Рекомендуется при разработке операций на данном этапе ограничиться эскизами, на которых красными (или жирными) линиями выделить поверхности, подлежащие обработке без нанесения размеров. Кроме того, символами ЕСТД указывают технологические базы, по возможности совмещая их с конструкторскими и измерительными.

Для выполнения каждой операции подбирают оборудование (модель станка), оснастку и оговаривают прочие условия обработки. В условиях массового производства применяют высокопроизводительные станки: полуавтоматы и автоматы, агрегатные станки и автоматические линии. Для сокращения вспомогательного времени станочные приспособления снабжают быстродействующими зажимными механизмами; многоинструментальные наладки комплектуют наряду со стандартным, специальным режущим инструментом повышенной стойкости; автоматизируют вспомогательные операции, такие, как загрузка-разгрузка, перемещение обрабатываемых заготовок от станка к станку, технический контроль и пр.

Техпроцессы серийных производств оснащают, как правило, универсальным оборудованием, в том числе станками с ЧПУ, и стандартной оснасткой. Применяют универсальные и групповые приспособления. При переменно-поточной форме организации производства применяют автоматизированные линии с использованием манипуляторов и промышленных роботов, <

, служащий для более плавного входа зубьев блока ведущей шестерни при включении. С обоих торцов зубья имеют закругления

, служащий для более плавного входа зубьев блока ведущей шестерни при включении. С обоих торцов зубья имеют закругления  мм. Реборда сплошная. В осевом сечении колеса она устанавливается в середине венца с соблюдением симметрии. Ступица соединяется с ребордой. При этом один ее торец (в этом же сечении) лежит в плоскости торца венца, а другой ― расположенный со стороны скоса зубьев, выступает за плоскость торца венца на 16 мм. В ступице, концентрично делительной окружности (с допуском биения 0,05 мм) нарезается шлицевое отверстие Д―8―46 Н11´50Н7´9F8. Для свободной посадки на вал с обоих торцов отверстия снимаются фаски 2´45°.

мм. Реборда сплошная. В осевом сечении колеса она устанавливается в середине венца с соблюдением симметрии. Ступица соединяется с ребордой. При этом один ее торец (в этом же сечении) лежит в плоскости торца венца, а другой ― расположенный со стороны скоса зубьев, выступает за плоскость торца венца на 16 мм. В ступице, концентрично делительной окружности (с допуском биения 0,05 мм) нарезается шлицевое отверстие Д―8―46 Н11´50Н7´9F8. Для свободной посадки на вал с обоих торцов отверстия снимаются фаски 2´45°.

600―700,

600―700,  320―400,

320―400,  и

и  [1,т.2, с.190, табл. 3]. Венец термообрабатывают до HRC 45―50. Колесо передает максимальный крутящий момент

[1,т.2, с.190, табл. 3]. Венец термообрабатывают до HRC 45―50. Колесо передает максимальный крутящий момент  , при работе двигателя

, при работе двигателя  кВт и минимальной частоте вращения промежуточного вала

кВт и минимальной частоте вращения промежуточного вала  мин-1, т. е.

мин-1, т. е.  9555∙ N/n min.= 9555·3,7/198 = 178,6 Н∙м. При этом на зубья колес действует сила

9555∙ N/n min.= 9555·3,7/198 = 178,6 Н∙м. При этом на зубья колес действует сила  , Н

, Н

МПа. Следовательно,

МПа. Следовательно,  , аналогично

, аналогично  . Таким образом, материал зубчатого колеса и его термообработка подобрана правильно. Расчетная масса колеса М = 4,96 кг.

. Таким образом, материал зубчатого колеса и его термообработка подобрана правильно. Расчетная масса колеса М = 4,96 кг. зн / t шср,

зн / t шср, основных операций со штучным временем каждой i -й, равным t ш,

основных операций со штучным временем каждой i -й, равным t ш, t ш i. (3)

t ш i. (3) зф> 0,75, приходится на данной операции увеличивать число станков, но они могут остаться недогруженными. То же происходит, если t в > t ш. Например, если при поточной форме организации труда t в = 5 мин, а t ш = 2 мин, то станок после выполнения каждой очередной операции будет простаивать по 3 мин и т.п. В таких случаях работу линии, участка или цеха организуют по принципам, присущим серийному производству.

зф> 0,75, приходится на данной операции увеличивать число станков, но они могут остаться недогруженными. То же происходит, если t в > t ш. Например, если при поточной форме организации труда t в = 5 мин, а t ш = 2 мин, то станок после выполнения каждой очередной операции будет простаивать по 3 мин и т.п. В таких случаях работу линии, участка или цеха организуют по принципам, присущим серийному производству. ,(4)

,(4) 3―6, средних

3―6, средних  6―12 и для мелких деталей а = 12―25 дней.

6―12 и для мелких деталей а = 12―25 дней. зн= 0,75―0,85. Более высокие значения

зн= 0,75―0,85. Более высокие значения  ,

, ― базовая стоимость 1 т штамповок, руб.; * C б = 373 [5, с.37];

― базовая стоимость 1 т штамповок, руб.; * C б = 373 [5, с.37];  ― масса заготовки, кг;

― масса заготовки, кг;  ― масса готовой детали, кг;

― масса готовой детали, кг;  ;

;  ,

,  ,

,  ,

,  и

и  ― коэффициенты, зависящие от класса точности, степени сложности, массы, марки материала и объема производства

― коэффициенты, зависящие от класса точности, степени сложности, массы, марки материала и объема производства  для штамповок класса точностиТ4 по ГОСТ 7505―89, [5,c.37];

для штамповок класса точностиТ4 по ГОСТ 7505―89, [5,c.37];  ―для низколегированной стали М2, [5,с.37];

―для низколегированной стали М2, [5,с.37];  и

и  , табл. 2.12 [5,с.38];

, табл. 2.12 [5,с.38];  табл. 2.13 [5,с.38];

табл. 2.13 [5,с.38];  ― цена 1 т отходов, руб.

― цена 1 т отходов, руб.  , табл. 2.7 [5, с. 32].

, табл. 2.7 [5, с. 32]. руб.

руб.

руб/кг* [5,с.30] и табл. 2.6 [5,с.31] ―

руб/кг* [5,с.30] и табл. 2.6 [5,с.31] ―  ,где

,где  - затраты на материал заготовки, руб;

- затраты на материал заготовки, руб;  ― технологическая себестоимость резки проката на штучные заготовки, руб.

― технологическая себестоимость резки проката на штучные заготовки, руб. (а)

(а) мм (см. рис.1). Оставим минимальные припуски на подрезку торцов по 0,5 мм на сторону и, приняв для заготовок прокат диаметром 255 мм, определим массу заготовки

мм (см. рис.1). Оставим минимальные припуски на подрезку торцов по 0,5 мм на сторону и, приняв для заготовок прокат диаметром 255 мм, определим массу заготовки кг,

кг, ― плотность стали,

― плотность стали,  .

. руб. ― превышает стоимость заготовки, полученной на КГШП, даже без

руб. ― превышает стоимость заготовки, полученной на КГШП, даже без  . К тому же

. К тому же

недопустимо мал.

недопустимо мал. , причем знаменатель геометрической прогрессии ряда

, причем знаменатель геометрической прогрессии ряда .

.