Введение

Хлеб – гениальное изобретение человечества. Хлебные изделия являются одними из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения.

В России его потребляют традиционно много – в среднем до 350 г в сутки. В периоды экономической нестабильности потребление хлеба неизбежно возрастает, так как хлеб относится к наиболее дешевым продуктам питания.

В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна.

За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем наполовину – в витаминах группы В, солях фосфора и железа. Хлеб из пшеничной обойной или ржаной муки почти полностью удовлетворяет потребность в пищевых волокнах.

Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Все это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий.

Современный хлебзавод является высокомеханизированным предприятием. В настоящее время практически решены проблемы механизации производственных процессов, начиная от приемки сырья и кончая погрузкой хлеба в автомашины.

На многих хлебзаводах смонтированы установки для бестарного приема и хранения муки, жира, дрожжевого молока, соли, сахарного сиропа, молочной сыворотки. Дальнейшее внедрение прогрессивных способов транспортирования и хранения основного и дополнительного сырья на хлебзаводах является актуальной задачей.

Большое значение имеет внедрение более совершенных способов приготовления теста. Особенностью таких способов является уменьшение продолжительности брожения теста, что позволяет снизить затраты сухих веществ муки, сократить потребность в емкостях для брожения теста, снизить

энергоемкость оборудования. Интенсификация процесса брожения теста достигается за счет увеличения дозировки прессованных дрожжей, применения инстантных дрожжей, повышения интенсивности механической обработки теста при замесе, применение различных улучшителей, форсирующих созревание хлеба.

На хлебзаводах начинает внедряться технология приготовления пшеничного теста с интенсификацией его брожения в процессе расстойки.

Широко используются традиционные способы приготовления пшеничного и ржаного хлеба на больших густых опарах и заквасках. Использование усиленной механической обработки при замесе позволяет сократить продолжительность брожения теста, приготовленного этими способами. Имеется соответствующее аппаратурное оформление этих технологий, обеспечивающих комплексную механизацию производства, полную механизацию трудоемкого процесса приготовления теста.

В настоящее время в России примерно 60 % всего хлеба вырабатывается на комплексно – механизированных линиях. Это линии производства формового хлеба, батонов, а также булочных и сдобных изделий. Важную роль в механизации процессов на поточных линиях играют манипуляторы: делительно-посадочные автоматы, ленточные и другие посадочные устройства. Одну комплексно – механизированную линию может обслуживать один человек: на передовых предприятиях один человек обслуживает 2 – 3 линии. В основном производстве уровень механизации труда составляет примерно 80 %, производительность труда 65,5 т на человека.

Однако на многих хлебзаводах еще используется ручной труд при разделке теста, при посадке тестовых заготовок в расстойный шкаф, пересадке расстоявшихся заготовок на под печи, укладке хлеба в лотки и транспортировании вагонеток и контейнеров с хлебом. Поэтому важной задачей является техническое перевооружение таких предприятий.

В последние годы условия работы хлебопекарной отрасли изменились, и прежде всего организационно. Почти все хлебзаводы и пекарни стали приватизированными акционерными предприятиями. На хлебзаводах складываются рыночные отношения, начинают действовать законы конкуренции.

Рис.1

Сырье на хлеб завод поступает в специалезированном транспорте– автомуковозах 15 и автоцистернах 33(рис.1). Главным направлением механизации заводских складов являеться использование безтарного хранения муки и дополнительного сырья, что позоляет механизировать трудоемкие погрузо-разгрузочные работы, получить значительную экономию на таре и снизить потерю сырья.

При организации безтарного хранения муки ее доставка на хлебзавод осуществляеться на автомуковозах вместительностью 14-15м3, принимающих до 7-8 т муки. Для пневматической разгрузки муки автомуковозы оборудованы воздушными компрессорами и устройством для присоединения к приемным

мукопроводам. Автомуковоз 15 взвешиваеться на автомобильных весах, установленных на хлебозаводе, и подаеться под разгрузку. Мука разгружаеться аэрозольтранспортом в бункера 19 для хранения. Для распределения муки по бункерам предназначен многопозиционный переключатель потока 18. Мука оседает в бункерах, а воздух удаляеться из них, проходя специальный фильтр.

Мука, подаваемая на переработку с помощью разгрузочного устройства, расположенного в нижней части бункера 19, поступает в роторный шлюзовой затвор 13, а из него-в питатель 14 внутрезаводского аэрозольтранспорта. Аэрированная мука отделяеться от вздуха в циклоне-осадителе 20 и шлюзовым затвором 21 передаеться в ситовый просеиватель 22. Просеянная мука проходит очистку от ферропримесей в магнитоулавителе 41.

Для получения стабильного качества хлеба две или три различные партии муки смешиваються в прпорциональном мукосмесителе 17.

При организации доставки и безтарного хранения дополнительного сырья (сахара, дрожжи, жир и др.) в жидком виде оно перекачиваеться насосами в емкости 26, 30 для хранения. Если сырье поступает в схом виде, оно растворяеться в специальных установках и храниться в емкостях. Все дополнительно сырье перекачиваеться по трубопроводам в расходные баки 27, 31 и оттуда поступает через дозировочные устройства 32, 36 на замес теста. Для подачи воды устанавливаеться расходный бак 25.

Для получения хорошего качества хлеба используют двухфазный способ приготовления теста. Первая фаза-приготовление опары, которая замешиваеться в тестомесительной машине 40 и состоит из воды, муки и дрожжей, поступающих в машину из дозаторов 24 и 36. В разных технологических схемах тестоприготовления количество муки из бункера 23, расходуемое для приготовления опары, колеблеться от 30 до 70% общего количества. Замешенная опара шнековым насосом 39 подаеться в бункер 38 для брожения.

После 4-5-часового брожения опара шнековым насосом 37, установленным под бункером, направляеться в машину 34 для замеса теста (вторая фаза). В эту машину, кроме опары, из бункера 28 дозатором 29 подаеться оставшаяся часть муки, а также жидкие ингридиенты: вода, солевой раствор и раствор сахара и жиры.

Замешанное в течение 10-12 мин тесто шнековым насосом 35 нагнетаеться по трубопроводу в приемную воронку 12 делительной машины 11, где оно дополнитнльно бродит 20-25 мин, а затем поступает в разделку.

Тестоделитель 11 обеспечивает получение тестовых заготовок определенно массы, поступающих по ленточным конвейрам вначале к округлительной 10, а затем к закаточной 9 машинам. Технологическое назначение этих машин заключаеться в механическом проработке кусков теста с целью более равномерного рапределению по их обему газовой фракции и придания им необходимой формы.

Обработка заготовок на тесторазделочном оборудовании приводит к образованию уплотненной структуры мякиша, поэтому куски теста подвергают дополнительному брожению, называемому расстойкой.

С помощью посадочного механизма 8 тестовые заготовки укладывают на люльки конвейерного шкафа расстойки 7, где поддерживаться определенный

температурный режим воздушной среды. Продолжительность расстойки состовляет в среднем 30-35 мин.

Для предохранения тестовой заготовки от возникновения при выпечке трешин-разрывов верхней корке-в момент перекладке кусков теста механизмом 6 на под печи 5 их надрезают или накалывают.

Хлеб выпекаеться в печи 5 и затем направляеться в экспедицию, где он охлаждаеться, ориентируеться на устройствах 2 и укладываються в лотки. После укладки хлеба в лотки, а лотков-в контейнеры 3 с помощью кареты 4 осуществляеться комплектация загруженный контейнеров в соотвецтвии с заказами торгующих оргнизаций. Комплект из четырех контейнеров загружаеться в специальный атомобиль 1.

2.Техническая харктеристика.

2.1.Тип машины-с нагнетанием теста, непрерывно вращающимся гребенчатым ротором.

2.2.Техническая производительность, шт./мин:

для заготовок массой до 0,45 кг 20;28 и 42

для заготовок массой свыше 0,45 кг 20 и 28

2.3.Погрешность деления, %, не более 1, 0

2.4.Масса тестовых заготовок, кг 0, 22…1, 2

2.5.Установленная мощность, кВт 2, 2

2.6.Габаритные размеры, мм:

длин с конвейером (при угле наклона

конвейера 10гралусов) 2700

длин без конвейера 1300

ширина 875

высота 1550

2.7.Масса (без сменных деталей), кг 670

3. Устройство и принципработы.

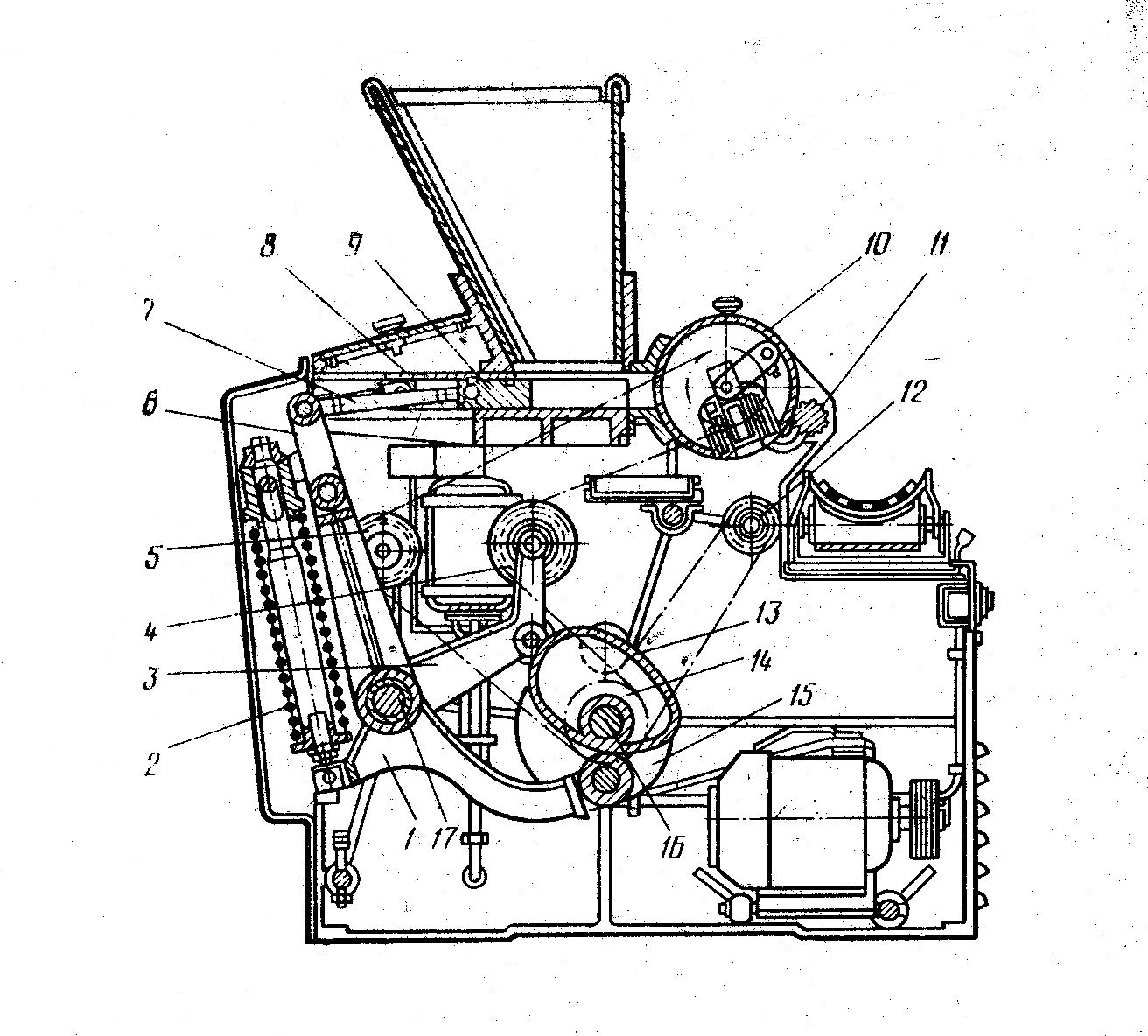

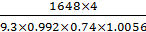

Рис. 2. Тестоделительная машина А2-ХТН

Тестоделительная машина А2-ХТН (рис.2.) относиться к машинам с лопостным нагнетанием и предназначена для деления пшеничного теста на на куски массой от 0,22 до 1,2 кг.

Деление теста осуществляетьсянепрерывно врашаюшейся делительной головкой 6, расположенной в полусферном козфрьке 15. В головке имееться сквозной мерный карман 7, в который вставлен двусторонний поршень 4. Из бункера 9 тесто поступает в тестовую камеру 14, где оно захватываеться непрерывно вращающейся лопостью 12, укрепленной на валу 13, и нагнетаеться в мерный карман. При этом вначале заслонка 11 открыта и содержащиеся в тесте газы выталкиваються в бункер. При достижении в камере необходимого давления тесто лопостью нагнетаеться в мерный карман, когда он находиться напротив тестовой камеры. При этом избыток теста, приоткрывая заслонку 11, дросселируеться в тестовой бункер, что исключает перегрузку делителя. Открытие заслоки при дросселировании осуществляеться благодаря растяжению пружины, установленной в приводе заслонки.

При дальнейшем врашении делительной головки и совмещении кармана с тестовой камерой нагнетаемое лопастью тесто оказывает давление на поршнь, который, освобождая мерный карман, одновременно выпрессовывает из него тесто. Отделенный кусок теста отсекаться ножом 3 и отбрасываеться вращающимся валиком 2 на ленточный транспортер. Регулирование массы кусков теста осуществляеться изменением обема мерного кармана путьем врашения резбоой втулки 16, что приводит к изменнию обшей длины поршня.

Рис.3. Делительная головка машины А2-ХТН

Делительная головка (рис.3) состоит из корпуса 13 в который запрессована гильза 2; внутри гильзы помещен плавающий двусторонний поршень, состоящий из двух головок 3 и 4, связанных между собой резьбовой втулкой 5 и двумя винтами 6, имеющими правую и левую резьбу.

Мехнизм изменения расстояния между головками заключен в корпусе 9 с крышкой 19 и состоит из пары конических шестерней 14, колеса 17 с втулкой 10, укрепленной втулке 5, и ведущей конической шетерни 18. Ирасстояния между головками поршня производиться врашение штурвала 25, который через валик 23 со шлицами 26 передает врашение через коническую передачу 14 втулке 5, при врашнии которой производиться перемешение винтов 6 совместно с головками поршня.

Вращение маховика возможно только после прижатия диска 21 со штифтами 22 и 24. Механизм регулирования установлен в крышкевинтами 1 и 15 укреплена сегментная вставка 16. Корпус делительной головки с помощью шпилек 12 крепиться к фланцу 7, который укреплен на валу 11. Для нормальной установки головки согласно циклограмме служит штифт 8.

Оборудования.

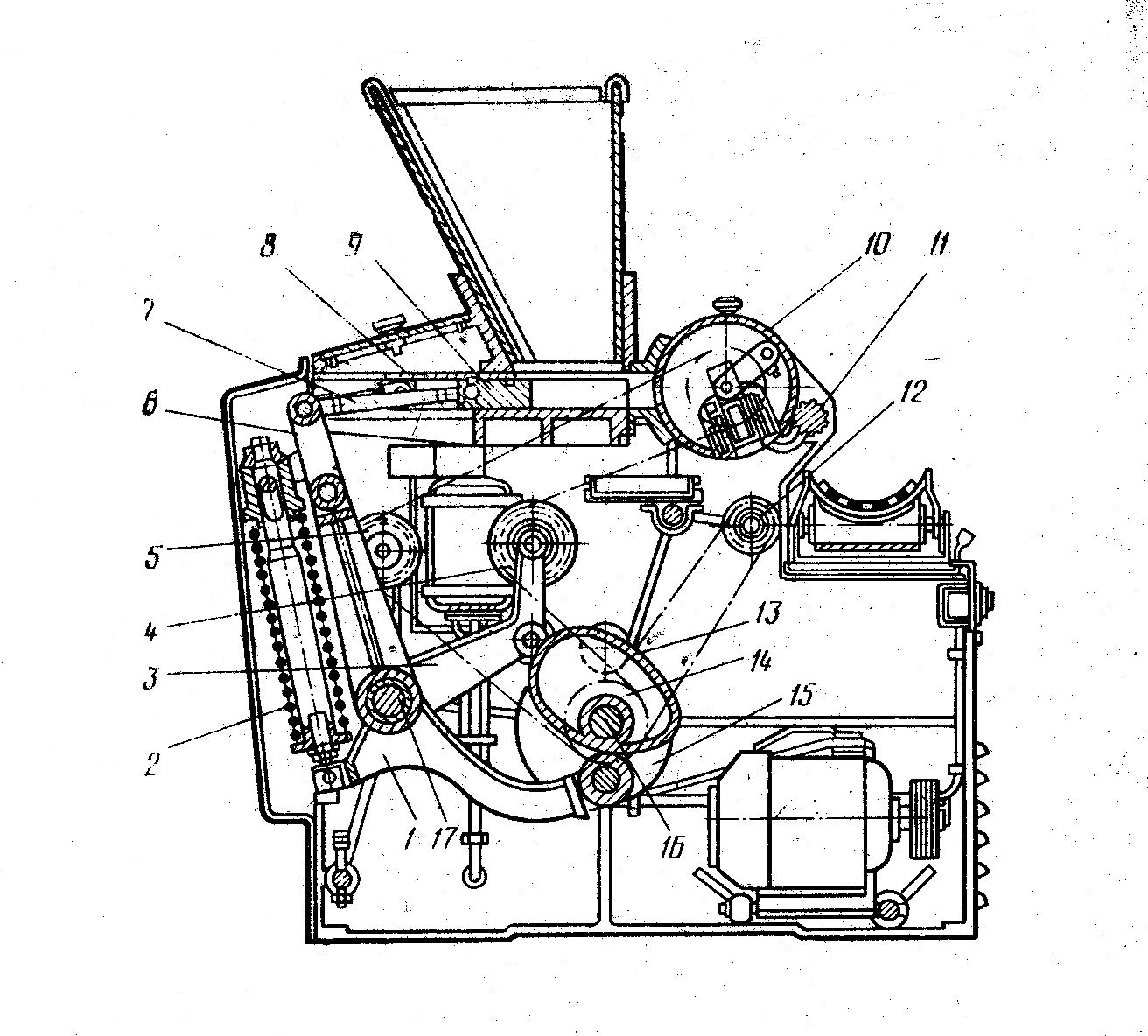

Рис.4. Тестоделительная машина РМК-60А с поршневым нагнетателем.

Тестоделительная машина РМК-60А с поршневым нагнетанием (рис.4.) предназначена для деления теста из пшеничных сортов муки. Она имеет фиксированный ритм работы, и относиться к машинам, отделяющим куски заданной массы с помощью мерных карманов.

Сочетание обемного принципа деления с предварительным обжатием теста позволят получить необходимую точность деления и использовать эти машины в поточных линиях для выработки мелкоштучных хлебобулочных изделий.

Все механизмы машины и ограждение рабочих органов и привода монтируються на станине. Нагнетательная камера устанавливаеться сверху станины, в ней перемещаються поршннь и заслонк. Заслонка распологаеться в рабочей камере над поршнем. Приемная воронка выполнена в виде чугунной отливки с вставленным в нее бункером из коррозиестойкой стали. Делительный барабан соединен с камерой нагнетания переходным штуцером. По образующей барабана расположены три мерных карман с выталкивающими поршнями. Под барабаном закреплен загрузочный ленточный конвейер.

На главном валу закреплено два кулака 13 и 15 и звездочка 14, служащая для привода делительного барабана 10. Кулак 15 обеспечивает периодическое перемещение рычага 3, закрепленного на оси 17, и звездочки 4, изменяющей частоту вращения делительного барабана. Звездочка 5 служит для автоматического поддержания натяжения цепи привода делительного барабана. Кулак 13 управляет движением нагнетательного поршня 9 с помощью рычага 1, звеньев 6 и 7 и пружинного уравнителя давления 2. На главном валу 16 имееться еще пазовый кулак, который приводит в движение заслонку 8. Отмеренные куски сбрасывают на конвейер с помощью вращаюсегося рифленого валика 11. Привод ленточного транспортера осуществляеться от промежуточного вала 12 через коническую пару.

Тесто, поступающее в приемную воронку делиться, заполняет рабочую камеру. В этот момент поршень и заслонка находяться в крайнем исходном положении. Заслонка, двигаясь вправо, начинает отделять тесто в рабочей камере от теста в приемной воронке. Одноврименно начинает свое движение поршень, который часть пути проходит при частично открытой рабочей камере. Это дает возможность излишку теста возвращаться обратно в приемную воронку. К моменту перекрытия заслонкой рабочек камеры делителиный барабан занимает такое положение, при котором его мерный карман совмещаються с поршневой камерой. В момент выстоя делительного барабана тесто нагнетаеться поршнем в мерный карман, при этом поршни мерных карманов вместе с выталкивателями перемещаються внутрь барабана.

В барабан 1 запрессовано два или четырецилиндр 2, образующих мерную камеру. В цилиндре находиться плавающий поршень 3, его перемещении влево ограничено упором, а вправо-роликом 4,закрепленным на рычаге 5. Последний закрепляеться на поворотном валике 10, который смонтирован в отверстиях торцевых стенок барабана. На хвостовике валика 10, выходящем за торцевую стенку барабана, закреплен рычаг с роликом 7. При вращении барабана ролик прокатываеться по дуге подвижной направляющей 8 рычага регулировки массы заготовки и неподвижной направляющей 9, рабочая поверхность которой постепенно приближаеться к центру вращения барабана. При покрывании

ролика 7 по неподвижной направляющей поварачиваеться валик 10 и ролик 4, нажимая на поршень 3, выталкивает отмеренную тестовую заготовку из

мерного кармана. Нагнетательный поршень и заслонка движуться в обратном направлении.

Чтобы уменьшить влияние колебания полости полуфабриката на точность деленя, объем рабочей камеры машины должен быть в несколько раз больше объема мерных карманов делительной головки; при этом в рабочей камере остаеться относительно большое количество предварительно обжатого тестаю. Поступающее новое тесто состовляет незначительную часть объема рабочей камеры, поэтому оно не может существенно влиять на изменение плотности полуфабриката, особенно в процессе непрерывной работы машины.

Обратное выталкивание теста из рабочей камеры в приемную воронку способствует более равномерному распределению плотности, так как нагнетательный поршень часть своего пути проходит при открытой заслонке.

Регулирование массы заготовок осуществляеться без остановки машины с помощью винта 6, который перемещает подвижную направляющую 8, а последняя через ролик 7 и валик 10 перемещает ролик 4 и ограничивает объем мерного кармана.

Надежная и долговечная работа делителя зависит от правильной смазки узлов привода и рабочих органов. Консистентная смазка набиваеться в прсс-масленки, установленные на осях ролики кулачковый механизмов, шарнирах и осях рычагов привода поршня, приводной и натяжной звездочек делительной головки, на польцах рычага регулировки массы кусков и промежуточной шестерни сбрасывающего валика.

Консистентная смазка роликоподшипников главного вала набиваеться через каждых 2 мес., шарикоподшипников электродвигателя и натяжного барабана конвейера-через 6 мес. Подшипники скольжения делительного барабана и рифленого валика снабжены колпачковыми масленками.

Рабочие органы и детали делителя, соприкасающиеся с тестом, смазывают чистым высококачественным растительным маслом не реже одного раза в смену.

Технологический расчет.

Расчет производительности.

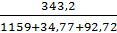

Общая загрузочная масса смеси определяеться по зависимости:

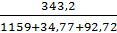

G=V0 ρ=0,33  1040=343,2 кг (5.1.1)

1040=343,2 кг (5.1.1)

где V0- полезный обем смесителя, м3

V0=0, 33 м3

ρ- плотностьсмеси, кг/м3, принимаем ρ= 1040 кг/м3.

Производительность смесителя определяеться по зависимести:

Q=  =

=  =0, 2668 кг/с (5.1.2)

=0, 2668 кг/с (5.1.2)

где G- масса смеси, кг G =343,2 кг

τсм- необходимое время смешивания, технологией.

τсм= 1159 с

τ3- время, затраченное на загрузку компонентов смеси.

Для расчета примем τ3= 0,03·1159= 34,77 с.

τв-время, затрачено на выгрузку смешиваемого продукта.

5.2. Энергетический расчет.

Необходимая мощность привода смесителя определяеться по зависимости:

N=3600 Q Nуд=3600·0, 2668·0,004=3, 8 квт (5.2.3)

где Nуд - удельная затрата энергии на смешивание, кВт/г.

Q- производительность смсителя, кг/с.

Для расчетов принимаем N=4 квт

Принимаем двигатель с характеристиками: 4А100L4 ГОСТ 19523-81

Мощность N=4 квт, синхронная частота вращения ns=1500 мин-1, коэффициент скольжения S=4,7%

Частота вращения мешалки.

Мешелка лопостная.

n=  =

=  =

=  (5.2.4)

(5.2.4)

где с-46,4

х-0

у-1,0

Δρ-разность плотности, кг/  , зная плотность муки 1200 кг/м3, воды 980 кг/м3, находим Δρ=1200-980=220 кг/м3

, зная плотность муки 1200 кг/м3, воды 980 кг/м3, находим Δρ=1200-980=220 кг/м3

dr- диаметр твердых частиц, 360

D-диаметр мешалки 1, 05 м.

d-диаметр лопости 0, 85 м.

ρ-плотность смеси 1040 кг/м3.

Кинетический расчет.

n1=1429.5мин-1

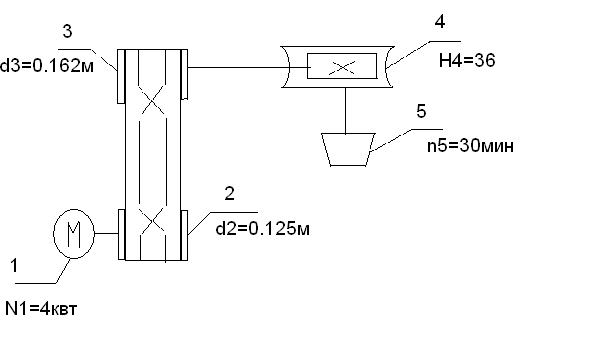

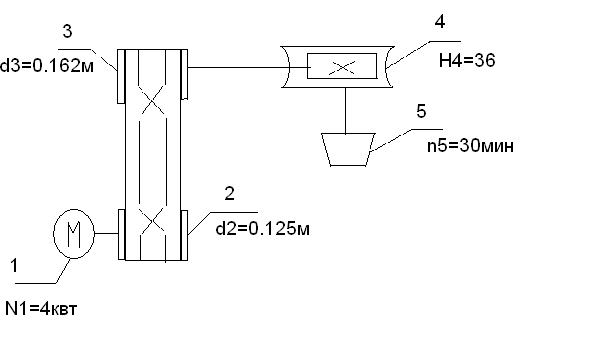

Рис.5.

В результате энергетического расчета мы подбираем двигатель по таблице и знаем частоту вращения вала двигателя n1 и его мощность.

Подбираем двигатель 4А100L4 ГОСТ 19523-81.

Синхронная частота вращения ns=1500 мин-1, коэффицмент скольжения S=4.7%, отсюда определяем частоту вращения вала двигателя:

n1=ns (1-  ) = 1500

) = 1500  (1-

(1-  ) =1429.5 мин-1 (4.3.5)

) =1429.5 мин-1 (4.3.5)

Определяем общее передаточное отношение:

U1, 5=  =

=  =47.65 (4.3.6)

=47.65 (4.3.6)

Разложим по элементам:

U1, 5=U2, 3  U4=1.323

U4=1.323  36=47.6 (4.3.7)

36=47.6 (4.3.7)

Где U4=36 передаточное отношение редуктора.

U2, 3=  =

=  =1.323

=1.323

– передаточное отношение клиноременной передачи (4.3.8)

Соотвецтвует общему передаточному отношению.

Расчет на надежность

Расчет клиноременной передачи сводим к выбору типа клинового ремня, количество ремней для передачи заданной мощности и к выбору диаметров шкивов для обеспечения заданного передаточного отношения. Из технического расчета нам известны расчетная мощность N=4 квт/ч и частота врашения вала n=1429.5 c. Из кинетического расчета нам известно передаточное отношение ременной передачи Uc=1.323.

Пользуясь таблицей 19, выбираем тип ремня, выбираем профиль Б.

По выбранному профилю ремня выбираем значение минимального диаметра ведомого шкива, минимальный диаметр ведушего шкива d=0.125 м.

По выбранному диаметру определяем линейную скорость ремня:

V=0.05233 dn1=0.05233×0.125×1429.5=9.350 м/с (5.4.9)

где d- выбранный диаметр ведущего шкива, d=0,125 м.

n1- частота вращения ведущего шкива, n1=1429.5 c-1.

Диаметр второго шкива определяем по зависимости:

D=d UP Ψ= 0.125×1.323×0.98=0.162 м (5.4.10)

где- UP- передаточное отношение ременной передачи.

Ψ- коэффициент упругого проскальзывания ремней.

Если нам не заданно значение межцентрового расстояния между швами, определяем предварительное значение межцентрового расстояния из следующих соображений:

Минимальное значение межцентрового расстояния:

Amin=0.55 (D+d)+h=0.55 (0.162+0.125)+0.0105=0.168м (5.4.11)

где h- высота профиля ремня h=10,5мм=0,0105м.

Максимальное значение межцентрового расстояния:

Amax=2(D+d)=2(0.162+0.125)=0.574м (5.4.12)

Принимаем межцентровое расстояние Amax=0,574м, определяемнеобходимую длину ремня по зависимости:

L=2A+1.57(D+d) +  (D2-d2) =2×0.574+1.57(0.162+0.125) +

(D2-d2) =2×0.574+1.57(0.162+0.125) +  (0.1622-

(0.1622-

-0.1252) =1.602м (5.4.13)

Выпущеный промышленностью ремень L=1.600м по ГОСТ 1284-68.

После выбора расчетной длины ремня уточняем межцентровочное расстояние по зависимости от выбранной длины ремня.

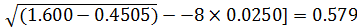

A=0.25[(L-W)+  2-8y]=0.25[(1.600-0.4505)+

2-8y]=0.25[(1.600-0.4505)+  м. ( 5. 4.14)

м. ( 5. 4.14)

где W=1.57(D+d)=1.57(0.162+0.125)2=0.4505м – вспомогательная величина, м.

y=0.25(D+d)2=0.2590.162+0.125)2=0.0205м- вспомогательная величина,м.

Определяем угловое возможность передачи движение малым шкивомпо углу обхвата ремнем:

α= 180°-60°  >=120°=180°-60°

>=120°=180°-60°  =176°>120° ( 5.4.15)

=176°>120° ( 5.4.15)

Удовлетворяет угол крутящего момента.

C целью обеспецения долговечности, ремень не должен делать более 10 пробегов в секунду. Число пробегов ремня определяеться по зависимости.

Z0=  <10C-1=

<10C-1=  =5.84<10C-1 (5.4.16)

=5.84<10C-1 (5.4.16)

Удовлетворяет условие крутящего момента.

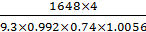

Из условия способности одного ремня определяет число необходимое в ременной передачи по зависимости.

Z=  =

=  =2.83шт (5.4.17)

=2.83шт (5.4.17)

Где N0- мощность, передаваемая одним ремнем, кВт. Эта мощность зависит от линейной скорости ремней, диаметра малого шкива и от профиля ремня.

N0=1.92 квт.

К!- коэффициент, зависящий от угла обхвата ремнем малого шкива.

К2- коэффициент зависящий от характера нагрузки и от количества смен работы в сутки, выбираем, К2=0,74, так как количество смен в сутки 2, а пусковая нагрузка 150%.

Принимаем ближайшее целое число ремней Z=3шт.

Усиление давления ремней передачи на валы от передаваемой мощности и от усилия предварительного усиления ремней определим по зависимости:

P= (  +4K4V2)

+4K4V2)  2

2  =(

=(  +4

+4

0.0785

0.0785  9. 32 ) 3

9. 32 ) 3  =2960.3 H. (5.4.18)

=2960.3 H. (5.4.18)

где К3-коэффициент зависящий от скорости ремня.

К3=1.04-  4.3=1.056

4.3=1.056

К4- коэффициент учитывающий центробежные силы ремня зависящий от профиля ремня К4=0,0785.

6. Основные правила эксплуатации

оборудования.

Для нормальной эксплуатации тестоделительной машины должны быть установлены автоматические дозирующие устройства:

для муки - мучные дозаторы типов МД-100 им, Ш2-ХДА;

для воды- бочки водомерные типов АВБ-100 м-1 или АБВ-200-1;

для жидких ингридиентов – солефазирочный бачок типа АСБ-20м или дозатор типа Ш2-ХДБ на 6 компонентов.

Для повышения качества замеса теста необходимо:

1) Отрегулировать зазор между дном дежи и месительным органом, на 30 мм путьом настройки концевого выключателя опускания траверсы.

2) Обеспечивать точную дозировку по рециптуре и технической инструкции.

3) Операцию замеса производить в два приема, установить реле времени на половину врмени замеса и при необходимости зачищать дежу и мешальный орган от прилипшей муки после первой остановки.

4) Соблюдать форму загрузки муки в дежу, кг, не более:

При влажности теста до 43%- 100кг;

При влажности теста свыше 43%-120 кг.

5) Время замеса выбирать в зависимости от рецептуры и технологической инструкции приготовление теста, влажности теста, количество и качество клейковины.

6) При необходимости повышения влажности обработанного теста жидкие компоненты добавляються малыми порциями только при работающей машине и только через патрубок для заливки жидких компонентов.

7) При использовании муки с пониженной клейковиной время замеса необходимо увеличивать, а влажность теста снизить на 1-1,5%, корректируя эти параметры по результатам контрольной выпечки.

Техническое обслуживание тестоделительной машины производиться дежурными слесарями и электриками.

Ежедневно до начала работы и после работы необходимо производить профилактический внешний осмотр и обтирку машины.

Регулярно проверять и осматривать болтовые соединения.

Смазка тестоделительной машины.

Смазка редуктора.

Редуктор заполняеться маслом до оси червячного вала (4,5 литров).

Применяемые масла: масло цилиндровое 52 ГОСТ 6411-76 или ТАП-15.

Масло заменяют через первый месяц эксплуатации, затем через шесть месяцов работы.

Подшипники.

Подшипники механизма подема следует смазивать не реже 2х раз в год через пресс-масленки.

Применяемая смазка: солидол ж ГОСТ 1033-79.

Остальные места смазки, имеющие пресс-масленки следует смазывать не реже одного раза в неделю.

Применяемая смазка: солидол ж ГОСТ 1033-79.

Их устранения.

Наименование Вероятная Методы

неисправностипричинаустранения

Троверса поднимаеться Проскальзывают Подтянуть клиновые

или опускаеться ремни. ремни.

толчками или

замедленно.

При нажатии кнопки Неправильно Поднять траверсу,

«пуск» электродвигатель установлена установитьдежу.

невращаеться. дежа.

Остановка вращения Выключение концевика Отрегулировать

месительногооргана. упорадежи. концевик.

Траверса не поднимаеться Сгорел Замена

илинеопускаеться. электродвигатель. электродвигателя.

Монтаж.

8.1.1. Тестоделительная машина поставляеться заказчику упакованной в ящик. При разгрузке и транспортировке кантовать ящик с машиной запрещаеться.

Перед распаковкой следует осмотреть ящик и убедиться в его целости.

8.1.2. После распаковки подлежит проверить комплектность согласно упаковочному листу.

8.1.3. Удалите с поверхности машины консервационную смазку, окрашенные поверхности вытрите сухой чистой ветошью.

8.1.4. Извлеките из канала делительной головки поршневое устройство, предварительно провернув маховик на 10….15 оборотов в сторону увеличения массы заготовок, для чего выполнить следующие операции:

а) ввинтите ключ в отверстие на торце головки поршня;

б) отпустите винт;

в) отпустите контргайку;

г) отвинтите втулку совместно с находящейся в ней механизмом регулирования;

д) понятие поршневое устройство за ввинчиваный в него ключ и извлеките устройство из головки. Извлечение поршневого устройства удобно производить при расположении канала делительной головки под углом 45° к вертикале.

8.1.5. Все поверхности рабочих органов, соприкасающиеся с тестом, вытереть ветошью, промыть горячим раствором натрия двууглекислого ГОСТ 215-76Е, ополоснуть теплой водой в соотвецтвии с «Санитарными правилами предприятий хлебопикарного промышленности», утвержденный 09.10.69 №823-69 и вытереть насухо.

8.1.6. Выполнить смазку машины согласно схеме смазки. При смазке поршневого устройствакольцевые канавки и все полости заполнить густым маргарином. Норма расхода одно заполнение – 700 г.

8.1.7. Установите поршневое устройство в делительную головку, поочередно выполняя следующие операции:

а) держа устройство за ввинченный ключ, вставте устройство в канал делительной головки так, чтобы ось конического зубчатого колеса примерно совпала с осью отверстия на крышке;

б) ввинтите механизм регулирования так, чтобы конец втулки охватил конический выступ на корпусе редуктора и и прижал его к стенке гильзы;

в) вращение маховика проверте правильность установки редуктора, при этом головки должны раздвигаться;

г) завинтите гайку;

д) завинтите до упора винт.

8.1.8. Произведите дополнительную сборку машины:

а) установите бункер;

б) установите конвейер;

в) сшейте ленту и отрегулируйте ее натяжение.

8.1.9. Машину надежно заземлите.

8.2. Наладка.

8.2.1. Функциональные рабочие органы машины установлены заводом – изготовителем.

8.2.2. Зазор между цилиндрическими поверхностями делительной головки и козырька должен быть не более 0,15 мм в плоскости, проходящий через ось головки и вала ротора. Регулировка зазора производиться вращением гаек на шпилках.

8.2.3. Зазор между лезвием ножа и барабаном регулируеться перемешением всего кронштейна,который крепиться к станине при помощи трех болтов. Нож должен прилегать к барабану с зазором не более 0,1 мм и не должен оставлять рисок на нем.

8.2.4. Размеры шкивов, устанавливаемых на машине и поставляемых в комплекте сменных частей, позвояют обеспечить следующий ряд производительностей:20, 28 и 40 заготовок в минуту.

8.2.5. Для перевода машины на другую производительность необходимо, открыв дверцы приводного осека машины, ослабить натяжение и снять ремни со шкивов, затем снять один из двух или оба шкива со ступиц.

8.2.6. Регулировка массы тестовых заготовок производиться поворотом маховика. Вращение маховика возможно при отжатии его на себя от тормозной шайбы.

Организачия охраны труда.

Организация работы на предприятии по созданию здо-ровых и безопасных условий труда работающих, предуп-реждению несчастных случаев и профессиональных забо-леваний возлагается на службу охраны труда. Она является самостоятельным структурным подразделением предпри-ятия и подчиняется его непосредственному руководители или главному инженеру, проводит свою работу совместно с другими подразделениями предприятия и во взаимодействии с комитетом профсоюза, технической инспекцией труда и местными органами государственного надзора по плану, утвержденному руководителем или главным инженером предприятия.

Служба охраны труда в соответствии с возложенными на нее основными задачами выполняет следующие функ-ции:

· проводит анализ состояния и причин производствен-ного травматизма и профессиональных заболеваний, раз-рабатывает совместно с соответствующими службами ме-роприятия по предупреждению несчастных случаев на про-изводстве и профессиональных заболеваний, а также кон-тролирует их выполнение;

· организует работу по проведению паспортизации санитарно-технического состояния на рабочих местах по под-разделениям предприятия;

· организует совместно с соответствующими служба-ми предприятия разборку и выполнение комплексного плана улучшения условий труда, охраны труда и санитарно-оздоровительных мероприятий, а также участвует в разра-ботке соглашений по труду;

· подготавливает и вносит руководству предприятия предложения по разработке и внедрению более совершен-ных конструкций, предохранительных устройств и других средств защиты от опасных производственных факторов;

· участвует в работе по внедрению стандартов безо-пасности труда и научных разработок по охране труда;

· проводит совместно с соответствующими службами предприятия и с участием профсоюзного актива проверки (или участвует в проверках) технического состояния зданий, сооружений, оборудования, эффективности работы вентиляционных систем, состояния санитарно-технических устройств, санитарно-бытовых помещений;

· контролирует правильность составления и своевре-менность представления заявок на приобретение спецодежды, спецоборудования и других средств индивидуальной за-щиты, а также оборудования и материалов для осуществ-ления мероприятий по охране труда;

· оказывает помощь подразделениям предприятия в организации контроля состояния окружающей производ-ственной среды;

· участвует в работе комиссий по приемке в эксплуа-тацию новых и после реконструкции объектов производ-ственного назначения, оборудования и машин, проверяя выполнение требований по обеспечению здоровых условий труда;

· проводит вводный инструктаж и оказывает помощь в организации обучения работников по вопросам охраны труда в соответствии с ГОСТ 12.0.004-93 и действующими норма-тивными документами;

· участвует в работе аттестационной комиссии и ко-миссии по проверке знания специалистами правил и норм по охране труда, инструкций по техн

1040=343,2 кг (5.1.1)

1040=343,2 кг (5.1.1) =

=  =0, 2668 кг/с (5.1.2)

=0, 2668 кг/с (5.1.2) =

=  =

=  (5.2.4)

(5.2.4) , зная плотность муки 1200 кг/м3, воды 980 кг/м3, находим Δρ=1200-980=220 кг/м3

, зная плотность муки 1200 кг/м3, воды 980 кг/м3, находим Δρ=1200-980=220 кг/м3

) = 1500

) = 1500  (1-

(1-  ) =1429.5 мин-1 (4.3.5)

) =1429.5 мин-1 (4.3.5) =

=  =47.65 (4.3.6)

=47.65 (4.3.6) =

=  =1.323

=1.323 (D2-d2) =2×0.574+1.57(0.162+0.125) +

(D2-d2) =2×0.574+1.57(0.162+0.125) +  (0.1622-

(0.1622- 2-8y]=0.25[(1.600-0.4505)+

2-8y]=0.25[(1.600-0.4505)+  м. ( 5. 4.14)

м. ( 5. 4.14) >=120°=180°-60°

>=120°=180°-60°  =176°>120° ( 5.4.15)

=176°>120° ( 5.4.15) <10C-1=

<10C-1=  =5.84<10C-1 (5.4.16)

=5.84<10C-1 (5.4.16) =

=  =2.83шт (5.4.17)

=2.83шт (5.4.17) +4K4V2)

+4K4V2)  2

2  =(

=(  +4

+4  0.0785

0.0785  =2960.3 H. (5.4.18)

=2960.3 H. (5.4.18) 4.3=1.056

4.3=1.056