Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

| Шкала | Применяемый индикатор | Нагрузка, кгс | Область применения | ||

| P - общая | P0 - предварит. | P1 - основная | |||

| А | Алмазный конус | Материалы с твердостью HRA 70 - 85 | |||

| B | Стальной шарик | Низко- и среднеуглеродистые стали, латуни, бронзы и другие матреиалы с твердостью HRB 25 - 100 | |||

| C | Алмазный конус | Стали и сплавы с твердостью HRC 20 - 67 |

Твердость по Шору. Метод измерения твердости по Шору регламентирован ГОСТ 23273. Это - основной метод определения твердости поверхности прокатных валков при их изготовлении, поставке на металлургическое предприятие, а также в процессе эксплуатации валков на прокатных станах.

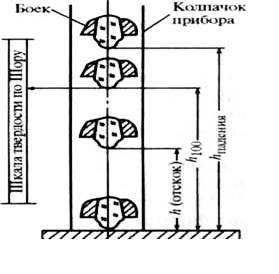

При измерении твердости по Шору боек определенной массы с алмазным индентором на конце свободно падает по вертикали с определенной высоты hпадения = 19,0 ± 0,5 мм на испытуемую поверхность материала (Рис. 4). Индентор представляет собой алмазный наконечник в виде тела вращения с радиусом закруглений рабочего конца R = 1,0 ± 0,1 мм. Масса бойка вместе с алмазным индентором составляет 36,0 г.

За характеристику твердости принимается высота отскока бойка h (см. Рис. 4), измеряемая в условных единицах. За 100 единиц твердости по Шору принимается определенная величина отскока бойка h100 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD).

Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящим после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

|

|

Величина твердости по Шору не имеет точного перевода на другие величины твердостей или на прочностные свойства, получаемые при механических испытаниях.

Рисунок 4. Схема измерения твердости по Шору

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05...5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р н течение определенного времени выдержки т (см. Рис. 5). Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый ме тод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным намниконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу — см. Рис. 2).

|

|

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ = 3000 Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 = 3000 - число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при сов То же самое справедливо и для сопоставления значений твердости с механическими свойствами материала, определяемыми при растяжении или других формах нагружения. Кроме того, традиционные механические характеристики материала (предел пропорциональности, предел текучести, предел прочности, относительное удлинение и др.) являются интегральными характеристиками всего испытуемого образца материала и зависят от формы образца и условий испытаний. Они, в частности, отражают различие в протекании процессов структурной самоорганизации во внутренних и приповерхностных слоях материала, поэтому на них оказывают сильное влияние состояние и структура поверхностных слоев материала, в том числе поверхностная обработка, наличие покрытий, топографическая структура поверхности и т. д. Например, в зависимости от состояния поверхности предел текучести для одного и того же материала может различаться на 50% и более. Значения же твердости, напротив, отражают свойства материала при локальном нагружении вдавливанием индентора. Естественно, что интегральные свойства материала в принципе нельзя полностью вынести из локальных.

|

|

В связи с отмеченным пользоваться переводом чисел твердости, полученных разными методами, следует очень осторожно и преимущественно для предварительной оценки относительного изменения свойств материала. Тем не менее, в ряде конкретных случаев и для одного и того же или очень близких по свойствам и структуре материалов такой перевод может оказаться достаточно точным и может служить основой оперативных методов неразрушающего контроля.

Таблица 2

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!