ДЕПАРТАМЕНТ КУЛЬТУРЫ ГОРОДА МОСКВЫ

Государственное бюджетное профессиональное

образовательное учреждение города Москвы

«ТЕАТРАЛЬНЫЙ ХУДОЖЕСТВЕННО-ТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

для специальности - 55.02.01 Театральная и аудиовизуальная техника (по виду: Сценическая техника и технологии) _

Практическая работа №1

Методики измерения твердости

по дисциплине__ОП 08в Материаловедение

Разработал: Бабанова И.А.

Москва, 2017

Цель работы.

1. Сформировать понятие твердости.

2. Познакомиться с методами определения твердости металлов.

3. Научиться переводить твердости из разных шкал.

4. Научиться читать обозначение твердости на чертежах.

Оснащение. Раздаточный материал, образцы деталей, таблицы.

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ

Твердость — свойство материала оказывать сопротивление упругой и пластической деформации или разрушению при внедрении в поверхностный слой материала другого, более твердого и не получающего остаточной деформации тела - индентора.

По принципу приложения нагрузки способы определения твердости можно подразделить на способы вдавливания, отскока, царапания и резания.

Способы вдавливания являются наиболее распространенными. Твердость в этом случае определяется как сопротивление, которое оказывает испытуемое тело внедрению более твердого индентора и отражает преимущественно сопротивление поверхностных слоев материала пластической деформации. Способы отскока основаны на измерении твердости по высоте отскока бойка, падающего на испытуемую поверхность. Твердость при этом отражает преимущественно сопротивление упругой деформации. Измерение твердости способом отскока широко применяют для контроля качества прокатных валков, больших изделий и конструкций с использованием переносных приборов.

Способами царапания и резания твердость определяется соответственно как сопротивление материала царапанию или резанию. Способ царапания разработал Моос в начале XIX в.; им были предложена шкала твердости минералов по способности одного наносить царапины на поверхности другого. Эта десятибалльная шкала (от талька № 1 до алмаза № 10) используется в минералогии, а также для оценки твердости технической керамики и моно» кристаллов.

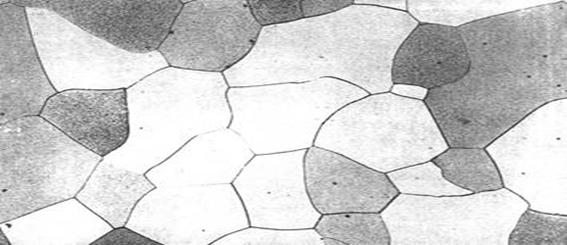

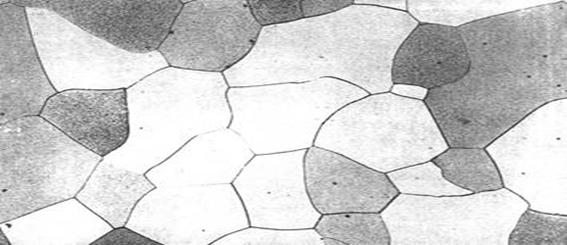

При определении твердости всеми методами (кроме микротвердости) измеряют интегральное значение твердости материала (усредненное для всех структурных составляющих). Поэтому получающийся после снятия нагрузки отпечаток должен быть по размеру значительно больше размеров зерен и других структурных составляющих тестируемого материала.

Значения твердости нельзя однозначно переводить в значения других механических свойств материала (см. ниже). Однако определение твердости является эффективным способом сравнения друг с другом однотипных материалов и контроля их качества. Металлопродукцию из меди и медных сплавов в состоянии поставки разделяют по твердости на пять видов (см. ниже).

Твердость по Бринеллю

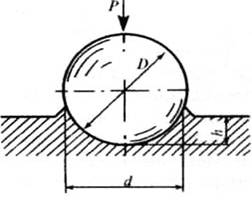

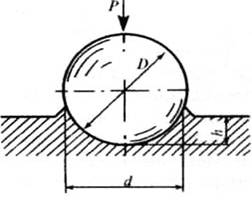

При практическом определении твердости разными методами нагрузку P по настоящее время принято задавать в кгс. Метод измерения твердости по Бринеллю регламентирован ГОСТ 9012. При определении твердости этим методом стальной шарик определенного диаметра D вдавливают в тестируемый образец под действием нагрузки Р, приложенной перпендикулярно к поверхности образца, в течение определенного времени (Рис. 1). После снятия нагрузки измеряют диаметр отпечатка d. Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка F.

Для удобства имеются таблицы чисел твердости по Бринеллю и зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р.

Рисунок. 1. Схема измерения твердости по Бринеллю

В качестве инденторов используют полированные (Ra < 0,04 мкм) шарики из стали ШХ15 с номинальными диаметрами D = 1; 2; 2,5; 5 и 10 мм, последние считаются более предпочтительными, как обеспечивающие большую точность измерения твердости (особенно при измерении твердости чугуна или крупнозернистых сплавов).

Испытания проводят при комнатной температуре в отсутствие вибраций и ударов. Время выдержки под нагрузкой т для черных металлов составляет 10...15 с, а для цветных металлов и сплавов от 10 до 180 с. Нагрузку на индентор выбирают с учетом соотношения К = Р/D2:

Металлы и сплавы К, кгс/мм2

Сталь, чугун и другие высокопрочные сплавы ………....30

Медь, никель и их сплавы........................................10

Алюминий, магний и их сплавы................................ 5

Например, при испытании сталей и чугунов при диаметре шарика D = 10 мм нагрузка должна быть 3000 кгс, а время выдержки под нагрузкой 10...15 с. Число твердости в этом случае обозначается цифрами со стоящим после них символом НВ (например, 250 НВ). Иногда после букв НВ указывают условия испытаний - НВ D/P/τ, например: 250 НВ 5/750/25 - твердость по Бринеллю 250, полученная при диаметре шарика D = 5 мм, нагрузке Р = 750 кгс и времени выдержки под нагрузкой т = 25 с.

Измерение твердости по Бринеллю не рекомендуется применять для стали с твердостью более 450 НВ, а для цветных металлов более 200 НВ.

Твердость по Виккерсу

Метод измерения твердости по Виккерсу регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу измеряют путем вдавливания в образец (изделие) алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки τ (Рис. 2). После снятия нагруби измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

Значения твердости по Виккерсу при стандартных нагрузках н зависимости от длины диагонали d (мм) даны в соответствующих таблицах.

При испытаниях применяют следующие нагрузки Р, кгc: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100.

Число твердости по Виккерсу обозначают цифрами, характеризующими величину твердости со стоящим после них символом HV (например, 200 HV). Иногда после символа HV указывают нагрузку и время выдержки, например: 200 HV 10/40 - твердость по Виккерсу, полученная при нагрузке Р= 10 кгс и времени выдержки под нагрузкой т = 40 с.

В ГОСТе сказано, что точного перевода чисел твердости по Виккерсу на числа твердости, полученные другими методами, или на механические свойства при растяжении не существует и таких переводов (за исключением частных случаев) следует избегать.

Рисунок 2. Схема измерения твердости по Виккерсу

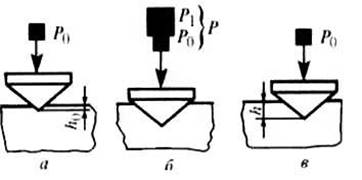

Твердость по Роквеллу

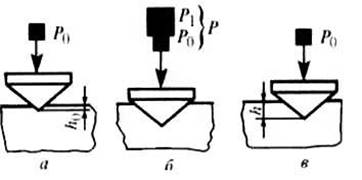

Метод измерения твердости по Роквеллу регламентирован ГОСТ 9013. При определении твердости этим методом (Рис. 3) тестируемый образец (изделие) под действием двух последовательно прилагаемых нагрузок - предварительной P0 (обычно Р0 = 10 кгс) и общей Р - вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок:

P = P0+P1

После выдержки под приложенной общей нагрузкой Р в течение 3...5 с основную нагрузку Р1 снимают и измеряют глубину проникновения индентора в материал А под действием общей нагрузки Р затем снимают оставшуюся предварительную нагрузку P0.

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Число твердости определяется по шкале индикатора (как правило, часового типа). Индикатор показывает результат вычитания разности глубин (h –h0), на которые вдавливается индентор под действием двух последовательно приложенных нагрузок, из некоторой константы. Величина h0 — глубина внедрения индентора в испытуемый образец под действием предварительной нагрузки P0 (см. Рис 3).

В зависимости от формы индентора и прилагаемой нагрузки введены три измерительные шкалы: А, В, С (Табл. 1). Наиболее часто используемыми шкалами являются А и С.

Число твердости по Роквеллу обозначается цифрами, характеризующими величину твердости, со стоящим после них символом HIRA, HRB или HRC (в зависимости от используемой шкалы измерения), например: 25,5 HRC

Рисунок 3. Схема измерения твердости по Роквеллу

Таблица 1

Задание 1. Заполнить таблицу

| Методы

| Способы измерения

| Форма индентора

| Нагружение F, H

|

| Бринелля

|

|

|

|

| Роквелла

|

|

|

|

| Супер-Роквелла

|

|

|

|

| Виккерса

|

|

|

|

| Шора

|

|

|

|

Задание 2. Переведите твердости: 220НВ, 50НRC, 30HSD, 700HV в соответствующие другие единицы твердости.

Ответьте на вопросы.

1. Что такое твердость?

2. Какое значение имеет твердость для работы деталей машин?

3. В чем преимущество метода Роквелла перед остальными методами определения твердости?

Практическая работа №2

Определение % содержания компонентов в сплаве

по дисциплине__ОП 08в Материаловедение

Разработал: Бабанова И.А.

Москва, 2017

Цель урока.

1.Познакомиться с понятиями: сплав, компонент, фазовая составляющая.

2. Научиться определять % содержание компонентов в сплаве.

Оснащение. Учебник, раздаточный материал, таблицы, диаграммы, плакаты, интернет-ресурсы.

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ

Сплав – вещество, полученное сплавлением нескольких элементов. Другими словами, сплав – это твердое вещество, обладающее всеми признаками металлов и состоящее из 2-х и более химических элементов. Состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплавлегирующих и модифицирующих элементов, а также из неудалённых примесей (природных, технологических и случайных).

Компонент – элемент или химическое соединение, входящее в состав сплава (элементы или химические соединения, образующие сплав). Компонент, преобладающий в сплаве количественно, называется основным. Компоненты, вводимые в сплав для придания ему нужных свойств, называются легирующими.

Фазовая составляющая (фаза) – однородная часть сплава, характеризующаяся определенным составом, свойствами, типом кристаллической решетки и отделенная от других частей сплава поверхностью раздела (при переходе через которую химический состав, структура, а, следовательно, свойства меняются скачкообразно).

Сплавы могут быть и однофазными и многофазными. Однофазные сплавы всегда состоят из кристаллов твердого раствора одного вида (состава).

В многофазных сплавах может одновременно присутствовать несколько структурных составляющих: 1) кристаллы твердого раствора (одного или нескольких составов), 2) кристаллы химических соединений, 3) кристаллы компонент сплава, 4) эвтектики и 5) эвтектоиды.

Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела.

Под структурой понимают форму, размер и характер взаимного расположения фаз в металлах и сплавах.

Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре.

По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом соотношение чисел атомов в соединении соответствует его химической формуле AmBn. Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго. Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6,в.). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита α, δ, β, τ, и т. д.

Основными структурами, составляющими железоуглеродистые сплавы, являются следующие.

Феррит – твердый раствор углерода в α-Fe. При температуре 723° С предельное содержание углерода 0,02 %. При отсутствии примесей не корродирует.

Цементит – карбид железа Fe3C – химическое соединение, содержащее 6,67 % углерода. Является составной частью эвтектической смеси, а также самостоятельной структурной составляющей. Способен образовывать твердые растворы путем замещения атомами других металлов, неустойчив, распадается при термической обработке. Цементит очень тверд (НВ 800) и хрупок.

Аустенит – твердый раствор углерода в γ–Fe. Атомы углерода внедряются в кристаллическую решетку, причем насыщение может быть различным в зависимости от температуры и примесей. Устойчив только при высокой температуре, а с примесями Mn, Сг – при обычных, даже низких температурах. Твердость аустенита НВ 170...220.

Перлит – эвтектоидная смесь феррита и цементита, образуется при распаде аустенита при температуре 723° С и содержании углерода 0,83 %. Примеси Si и Мn способствуют образованию перлита и при меньшем содержании углерода. Твердость перлита НВ 160...260. Структура перлита может быть пластинчатой и глобулярной (зернистой).

Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при 1130° С и содержании углерода 4,3 % Структура неустойчивая: при охлаждении аустенит, входящий в состав ледебурита, распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ 700) и хрупок.

Графит – мягкая и хрупкая составляющая чугуна, состоящая из разновидностей углерода. Встречается в серых и ковких чугунах.

1. В жидком состоянии компоненты сплава обычно неограниченно растворяются друг в друге, образуя жидкие растворы.

Фазовые диаграммы позволяют узнать, какие фазы (т. е. однородные подсистемы, отличающиеся строением и/или свойствами от других) могут присутствовать в данной системе при данных условиях и составе. Для сложных систем, состоящих из многих фаз и компонентов, построение диаграмм состояния по экспериментальным данным и данным термодинамического моделирования является важнейшим способом предсказания поведения в ходе различных процессов. Анализ относительного расположения полей, разделяющих их поверхностей и линий, а также точек сочленения последних позволяет однозначно и наглядно определять условия фазовых равновесий, появления в системе новых фаз и химических соединений, образования и распада жидких и твердых растворов и т. п.

Фазовые диаграммы однокомпонентных систем изображаются на плоскости в координатах p–T. На них присутствуют поля, отвечающие существованию той или иной фазы вещества (газообразной, жидкой, различных твердых модификаций), разделенные линиями фазового равновесия, вдоль которых возможно сосуществование граничащих фаз. Места, где сходятся три различные линии фазовых равновесий, образуют так называемые тройные точки, в которых могут сосуществовать три фазы. Это максимальное число фаз, способных равновесно сосуществовать в однокомпонентных системах.

Кроме того, на фазовой диаграмме однокомпонентной системы могут изображаться метастабильные фазы, т. е. фазы, не являющиеся равновесными, но способные существовать в определенной области параметров в течение длительного времени вследствие кинетической стабильности, а также критическая точка — точка на линии равновесия жидкость–газ, после которой исчезает скачкообразное различие свойств этих фаз, и понятие фазового перехода теряет смысл.

Для характеристики изменений структуры сплавов в зависимости от состава и температуры строят диаграммы состояния. Они представляют собой графическое изображение равновесного или неравновесного состояния сплавов и строят их в координатах температура – состав.

1) Диаграмма состояния двойных сплавов, образующих при затвердевании смесь кристаллов чистых компонентов. Явления, происходящие при затвердевании таких сплавов, совершенно аналогичны тем, которые происходят при затвердевании раствора поваренной соли в воде. Рассмотрим в виде примера сплав свинца с сурьмой, структура которого относится к рассматриваемому типу.

Рис.1. Диаграмма состояния свинца и сурьмы

Чтобы получить диаграмму состояния сплавов системы свинец—сурьма, строим предварительно кривые охлаждения для сплавов с различным содержанием свинца и сурьмы, затем берем систему осей координат ХY и, откладывая по оси X весовые соотношения свинца и сурьмы, а по оси Y — температуры, переносим на нее с кривых охлаждения критические точки.

Чем больше будет взято для наблюдения сплавов с различным содержанием свинца и сурьмы, т. е. чем больше будет построено кривых охлаждения, тем более точно может быть построена диаграмма состояния.

Главных критических точек будет три: температура плавления свинца (327°), температура плавления сурьмы (630°) и температура плавления эвтектики этого сплава (246°), получающаяся, как показывает опыт, при 13% содержания в сплаве сурьмы.

Проследим за изменением в состоянии сплава с содержанием 45% Sb при охлаждении его от 500°. От а до b (фиг. 65) сплав находится в жидком состоянии и представляет собой одну фазу жидкого раствора; в точке b начинается выделение из жидкого раствора кристаллов Sb; в интервале от b до с сплав представляет смесь двух фаз — жидкого раствора и твердых кристаллов Sb, при этом состав жидкой фазы изменяется по линии ликвидуса bВ и в точке с доходит до концентрации 13% Sb. В точке с происходит затвердевание оставшегося жидкого сплава и распадение его на эвтектическую смесь кристаллов Рb и Sb. В период затвердевания эвтектики, пока сплав находится при температуре 246°, он представляет собой смесь трех фаз — жидкого раствора (Pb, Sb), кристаллов Рb и кристаллов Sb. Ниже точки с сплав представляет смесь двух фаз — кристаллов Рb и кристаллов Sb.

2) Диаграммы состояния двойных сплавов, способных образовать химические соединения, нерастворимые в твердом состоянии ни в одном из компонентов. Рассмотрим случай, когда компоненты сплава А и В способны образовать лишь одно химическое соединение С.

Рис.2. Диаграмма состояния двойных сплавов

Пусть для образования химического соединения С требуется Кс%В и (100— Кс)% А; если количество В будет меньше Кс%, то в результате взаимодействия А и В образуется С при некотором свободном остатке свободного A; при избытке же В сверх Кс% образуется С при наличии остатка свободного В. Диаграмма состояния таких сплавов из А и В представлена на фиг, 71.

Области этой диаграммы имеют следующие значения:

При концентрации, равной КэвтАс%, получим эвтектику (А + С).

При концентрации, равной Кс%, получим С.

При концентрации, равной Кэвтсв%у получим эвтектику (С + В).

Имеются металлы, способные образовать между собой не одно, а несколько химических соединений.

Рис.3. Диаграмма состояния меди с магнием

3)Диаграмма состояния двойных сплавов, компоненты которых обладают полной взаимной растворимостью, как в жидком, так и в твердом виде. Если два тела способны сохранить взаимную растворимость не только в жидком, но и в твердом состоянии, то при затвердевании они образуют кристаллы смешанного состава. Вещества, входящие в состав кристаллов твердого раствора, могут содержаться в этих кристаллах в произвольных весовых отношениях.

Если два тела способны к образованию твердых растворов, то при затвердевании жидких растворов этих тел из жидкости начинается выпадение кристаллов твердого раствора, более богатых компонентом, повышающим температуру плавления раствора. Таким образом, кристаллы твердого раствора имеют переменный состав; в случае медленного охлаждения состав кристаллов твердого раствора может выравниваться вследствие диффузии.

4) Диаграмма состояния сплавов, обладающих полной взаимной растворимостью в жидком виде и ограниченной в твердом. Большинство металлов обладает способностью растворять в себе другие металлы или металлоиды лишь в ограниченной степени. Если такой ограниченной взаимной растворимостью обладают вещества А и В, то при затвердевании доэвтектических сплавов сначала будут выпадать кристаллы А, содержащие в растворе некоторое количество В, а при затвердевании заэвтектических сплавов кристаллы В, содержащие в растворе некоторые количества А; эвтектика же будет состоять из кристаллов двух твердых растворов.

С помощью диаграмм состояния для данных равновесных условий можно определить число фаз в системе, относительное количество каждой из фаз, состав каждой фазы и ее природу (чистый компонент, твердый раствор, соединение).

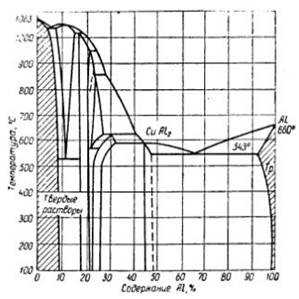

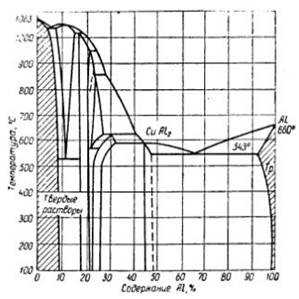

Рис.4. Диаграммы состояний систем медь-алюминий и алюминий - свинец

Диаграмма состояния системы медь—алюминий подробно исследована во всей области концентраций сплавов. Состав жидкой фазы в эвтектической точке соответствует 8,5 вес.% А1. При температурах 1036° и 1022° протекают перитектические реакции. Фаза х существует только в области высоких температур 1036—963°. Фаза β кристаллизуется из расплава по кривой с максимумом, который соответствует температуре 1048° и составу сплава, содержащего 12,4 вес.% Аl. В твердом состоянии имеет место несколько эвтектоидных и перитектоидпых превращений. При температуре 963° Фаза х распадается. В эвтектоидкой точке содержание алюниния соответствует 15,4 вес. %. Концентрационные пределы области гомогенности а2-фазы точно не установлены. Существование а2-фазы объясняет аномальный ход температурной кривой удельной теплоемкости при температуре около 300°, наблюдаемый в однофазных (а) и двухфазных сплавах.

Фаза a — твердый раствор на основе меди охватывает широкую область составов (до 9 вес. % Al), причем с понижением температуры растворимость алюминия в меди повышается. По данным измерения микротвердости при температурах 500, 700, 800 и 900° она составляет 9,4; 8,8; 8,2 и 7,8 вес.% соответственно. При 1037° растворимость Al в твердой меди составляет 7,4 вес.%

Фаза а имеет гранецентрированную кубическую решетку, аналогичную решетке чистой меди, параметр которой увеличивается с повышением содержания алюминия. Фаза β представляет собой твердый раствор на основе соединения Си3А1 (12,44 вес. % А1).

Сплав системы Al-Cu. Из диаграммы видно, что при содержании меди от 0 до 53% имеет место простая эвтектическая система Аl(α) – Аl2Cu(θ) с эвтектикой при температуре 548°С и содержании 33% Cu. Максимальная растворимость (при эвтектической температуре) меди в α-твердом растворе - 57%. Растворимость меди уменьшается с понижением температуры и при температуре 300°С составляет 0,5%. Нерастворившаяся медь находится в равновесном состоянии в виде фазы А2Cu. При средних температурах в результате распада пересыщенного твердого раствора образуются метастабильные промежуточные фазы (θ' и θ").

Cu—Ζn существуют шесть фаз. Фаза (Cu) кристаллизуется из жидкости в интервале температур от температуры затвердевания Cu до 902 °С и при концентрациях до 36,8 % (ат.) Ζn. В твердом состоянии в области (Cu) установлены превращения, указывающие на образование соединения с формулой Cu3Zn, существующее в двух модификациях: α1 и α2.

Фазы β, γ, δ, ε, (Ζn) образуются по перитектическим реакциям.

Область фазы β ограничена областью концентраций 36,1 % (ат.) Ζn при температуре 902 °С, 56,5 % (ат.) Ζnпри 834 °С; 48,2 % (ат.) Ζnпри 468 °С и 44,8 % (ат.) Ζnпри 454 СС. В интервале температур 454—468 °С происходит упорядочение фазы β: β ↔ β'. Фаза β' распадается по эвтектоидной реакции β' ↔ (Cu) + γ'" (НТ) при температуре -255 °С. Эвтектоидный распад фазы β' происходит при температуре выше100 °С.

Фаза γ имеет широкую область гомогенности, и максимально протяженность ее при температуре 558 °С составляет 13 % (ат), фаза γ существует в четырех модификациях но до температур 250—280 °С стабильна фаза γ'", выше 280 °С устойчива фаза γ", которая при температурах 550—650 °С переходит в фазу γ', выше 700 °С существует высокотемпературная модификация γ.

Фаза δ существует в узком температурном 700—558 °С и концентрационном интервалах и при температуре 558 °С претерпевает распад δ ↔γ" + ε.

Область ε фазы находится в пределах концентраций 78 % (ат) Ζn при температуре 597 °С и 87,5 % (ат.) Ζn при температуре 423 °С. Фаза ε стабильна до комнатной температуры. Растворимость Ζnв (Cu) сначала увеличивается от 31,9 % (ат) при температуре 920 °С до 38,3 % (ат.) при температуре 454 °С, а затем понижается и составляет 34,5 % (ат.) при температур. 150 °С и 29 % (ат.) при 0 °С.

Задание.

1. Для сплава, содержащего 0,7 % углерода, используя диаграмму состояния железо-цементит, опишите превращения, происходящие при охлаждении от 1600 до 600 °С.

2. При температуре 650 °С определите для данного сплава количественное соотношение фаз и процентное содержание углерода в этих фазах.

Контрольные вопросы.

1. Дайте определение понятий фаза, компонент.

2. Охарактеризовать виды сплавов по структуре.

3. Какова структура сплава при температуре 600 °С, как он называется?

Практическая работа №3

Цель работы.

1. Изучить диаграмму железо-цементит.

2. Научиться читать по диаграмме превращения сталей при нагревании и охлаждении.

3. Запомнить основные составляющие диаграммы.

4. Научиться строить кривые охлаждения.

Оснащение. Диаграмма железо-цементит, микрошлифы фаз, раздаточный материал.

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ

Диаграмма состояния железоуглеродистых сплавов дает представление о строении основных конструкционных сплавов — сталей и чугунов.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на техническое железо (до 0,02% С), сталь (от 0,02 до 2,14 % С) и чугун (от 2,14 до 6,67% С). Сталь, содержащая до 0,8% С называется доэвтектоидной, 0,8% С — эвтектоидной и свыше 0,8% С — заэвтектоидной. Чугун, содержащий от 2,14 до 4,3% С называется доэвтектическим, ровно 4,3% — эвтектическим и от 4,3 до 6,67% С — заэвтектическим.

Структура техническою железа представляет собой зерна феррита или феррит с небольшим количеством третичного цементита. Обязательной структурной составляющей стали является перлит. Структура доэвтектоидной стали, состоит из равномерно распределенных зерен феррита и перлита. Эвтектоидная сталь состоит только из перлита. Структура заэвтектоидной стали представляет собой зерна перлита, окруженные сплошной или прерывистой сеткой вторичного цементита. Для чугуна характерно наличие ледебурита в структуре. Структура доэвтектического чугуна состоит из перлита, вторичного цементита и ледебурита, эвтектическою — из ледебурита и заэвтектического — из ледебурита и первичного цементита.

Значение диаграммы железо - цементит состоит в том, что она позволяет объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить режимы термической обработки для изменения свойств сталей.

Железо — пластичный металл серебристо-белого цвета с невысокой твердостью (НВ 80). Температура плавления — 1539°С, плотность 7,83 г/см3. Имеет полиморфные модификации. С углеродом железо образует химическое соединение и твердые растворы.

В системе железо — углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Ферритом называется твердый раствор углерода в а- железе с ОЦК (объёмно-центрированной кубической) решёткой.

Содержание углерода в феррите очень невелико — максимальное 0,02% при температуре 727°С (точка P). Твердый раствор углерода в высокотемпературной модификации Feα (т.е. в Feδ) часто называют δ- ферритом или высокотемпературным ферритом. Атомы углерода располагаются в центре грани или на середине рёбер куба, а также в дефектах решетки.

При температуре выше 1392 °C существует высокотемпературный феррит, с предельной растворимостью углерода около 0,1 % при температуре около 1500 °C (точка I).

Свойства феррита близки к свойствам чистого железа. Он мягок (твердость — 130 НВ) и пластичен, магнитен (при отсутствии углерода) до 770 °C.

Рис. 1 Феррит

Аустенит — это твердый раствор углерода в γ- железе с ГЦК (гране-центрированной кубической) решёткой.

Максимальное содержание углерода в аустените составляет 2,14% (при температуре 1147°С, точка Е).

Аустенит имеет твёрдость 200—250 НВ, пластичен, парамагнитен.

При растворении других элементов в аустените или в феррите изменяются свойства и температурные границы их существования.

Рис. 2. Аустенит

Цементит — это химическое соединение железа с углеродом (карбид железа) Fe3C. В нем содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку. Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью. Цементит фаза метастабильная и при длительным нагреве самопроизвольно разлагается с выделением графита.

В железоуглеродистых сплавах цементит как фаза может выделяться при различных условиях:

— цементит первичный (выделяется из жидкости),

— цементит вторичный (выделяется из аустенита),

— цементит третичный (из феррита),

— цементит эвтектический и

— эвтектоидный цементит.

Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зёрен аустенита (после эвтектоидного превращения они станут зёрнами перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зёрен.

Эвтектический цементит наблюдается лишь в белых чугунах. Эвтектоидный цементит имеет пластинчатую форму и является составной частью перлита.

Цементит может при специальном сфероидизируюшем отжиге или закалке с высоким отпуском выделяться в виде мелких сфероидов.

Влияние на механические свойства сплавов оказывает форма, размер, количество и расположение включений цементита, что позволяет на практике для каждого конкретного применения сплава добиваться оптимального сочетания твёрдости, прочности, стойкости к хрупкому разрушению и т. п.

Рис.3. Цементит

Графит — фаза состоящая только из углерода со слоистой гексагональной решёткой. Плотность графита много меньше плотности всех остальных фаз (около 7,5 — 7,8) и это затрудняет и замедляет его образование, что и приводит к выделению цементита при более быстром охлаждении. Образование графита уменьшает усадку при кристаллизации, графит выполняет роль смазки при трении, уменьшая износ, способствует рассеянию энергии вибраций.

Графит имеет форму крупных крабовидных (изогнутых пластинчатых) включений (обычный серый чугун) или сфероидов (высокопрочный чугун).

Графит обязательно присутствует в серых чугунах и их разновидности — высокопрочных чугунах. Графит присутствует также и в некоторых марках стали — в графитизированных сталях.

Перлит — это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита. Перлит является эвтектоидом.

Рис. 3 Пластинчатый перлит

Рис. 4 Зернистый перлит

Эвтектоид — это механическая смесь двух фаз, образующаяся из твердого раствора (а не из жидкого сплава, как эвтектика).

Ледебурит представляет собой эвтектическую смесь аустенита с цементитом. Содержит 4,3% углерода, образуется из жидкого сплава при температуре 1147°С. При температуре 727°С аустенит, входящий в состав ледебурита превращается в перлит и ниже этой температуры ледебурит представляет собой механическую смесь перлита с цементитом. Ледебурит имеет сотовое (пластины цементита, проросшие разветвленными кристаллами аустенита) или пластинчатое (тонкие пластины цементита, разделенные аустенитом – образуется при быстром охлаждении) строение. Сотовое и пластинчатое строение нередко сочетается в одной колонии.

Ледебурит хрупок, тверд (700НВ) и плохо обрабатывается резанием.

Диаграмма Fe-Fe3C. На горизонтальной оси концентраций отложено содержание углерода от 0 до 6,67%. Левая вертикальная ось соответствует 100% содержанию железа. На ней отложены температура плавления железа и температуры его полиморфных превращений. Правая вертикальная ось (6,67% углерода) соответствует 100% содержанию цементита. Буквенное обозначение точек диаграммы принято согласно международному стандарту и изменению не подлежит.

Рис. 5. Диаграмма состояния железо – углерод

В до - и заэвтектических чугунах первичная кристаллизация начинается с выделения избыточной фазы, соответственно аустенита или цементита. По мере выделения избыточной фазы состав жидкости, изменяясь по линии ликвидус, приближается к составу эвтектики. На линии ECF жидкая фаза в любом сплаве имеет эвтектический состав (4,3% С), поэтому линия ECF называется линией эвтектических превращений.

По сравнению со сталями чугуны обладают значительно лучшими литейными свойствами (низкой температурой плавления, имеют меньшую усадку).

Фазовые и структурные изменения после затвердевания связаны с полиморфизмом железа, изменением растворимости углерода в аустените и феррите с понижением температуры и эвтектоидным превращением.

В доэвтектоидных сплавах (%С < 0,8%) ниже л