Расчет режимов сварки производится всегда для конкретного случая, когда известен тип соединения и толщина свариваемого металла, марка проволоки, флюса и способа защиты сварочной ванны от воздуха и другие данные по шву. Поэтому до начала расчетов следует установить по ГОСТ8713-79 или по чертежу конструктивные элементы заданного сварного соединения и по известной методике определить площадь сварного шва.

При этом необходимо учитывать, что максимальное сечение однопроходного шва, выполненное автоматом, не должно превышать 100мм2. Последовательность расчета технологических параметров режимов автоматической сварки низкоуглеродистых сталей следующая.

1. Устанавливают требуемую глубину проплавления hm, мм. При односторонней сварке она равна толщине S металла hm = S, а при двусторонней и угловой сварке hm = 0,6 S.

2. Определяют диаметр электродной проволоки

Диаметр электродной проволоки d э желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. В большинстве случаев его выбирают в зависимости от толщины свариваемого металла (табл.6.1).

Таблица 6.1- Значения диаметра электродной проволоки в зависимости от толщины свариваемого металла

| S,мм

| 0,8 … 1

| 1,2

| … 2

|

| ..3

| 3 … 5

| 6 … 8

|

|

|

|

|

|

|

|

|

|

| d э,мм

| 0,5…0,8

| 0,8

| … 1

| 1,2

| ... 1,6

| 1,6 … 2

| 1,6 … 2

|

3. Определяют силу сварочного тока

Силу сварочного тока (А) определяют из выражения:

I св= hm / k,

где k - коэффициент, зависящий от рода тока и полярности, диаметра электрода, а также марки флюса (по данным Института электросварки им. Е.О. Патона к= 1,1 мм /100А).

4.Назначают напряжение на дуге.

Напряжение сварки определяют в зависимости от силы тока (Табл.6.2)

Таблица 6.2-Зависимость напряжения дуги от силы сварочного тока (флюс АН-348А)

| Сила сварочного тока, А

| 180-300

| 300-400

| 500-600

| 600-700

| 700-850

| 850-1000

|

| Напряжение дуги, В

| 32-34

| 34-36

| 36-40

| 38-40

| 40-42

| 41-43

|

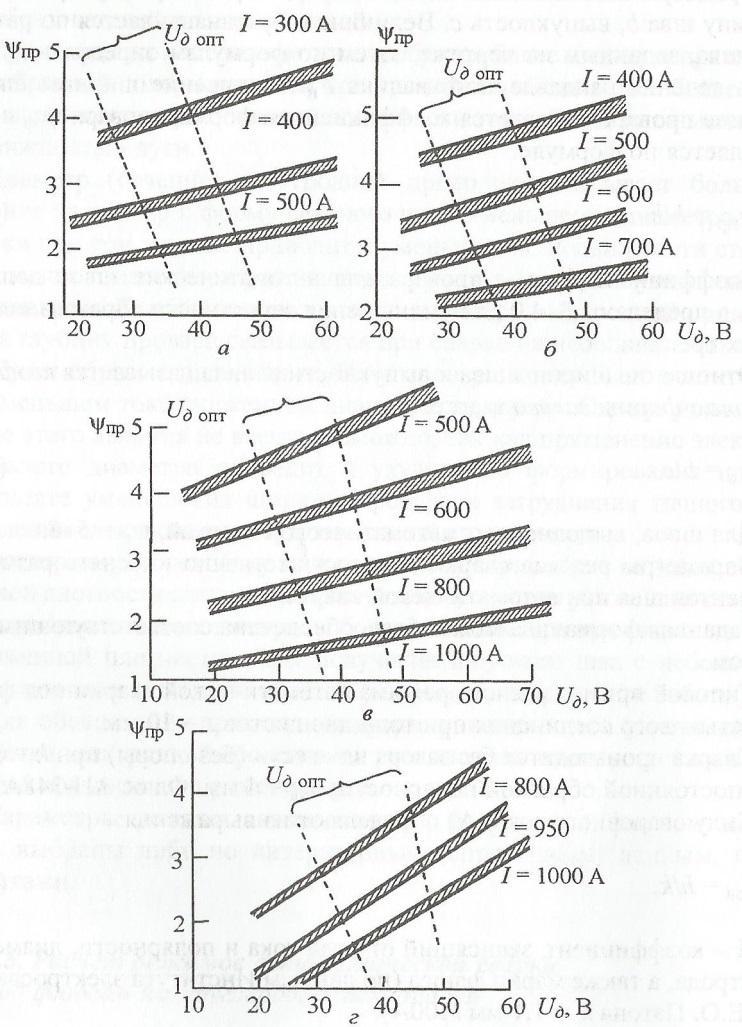

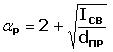

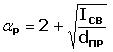

5. Определяется коэффициент формы провара ψпр. Значение коэффициент формы провара ψ пр определяется по графику (рис.6.2) в зависимости от силы тока, напряжения и диаметра электродной проволоки

Рис.6.2. Зависимость коэффициента формы провара от напряжения на дуге для проволоки диаметром d=2.

6. Определяют коэффициент формы валика ψ в. Для швов, выполненных автоматической сваркой, ψ в = 5 - 8.

7. Определяют геометрические параметры сварного шва.

За основу принимаются три размера: глубина проплавления – h, мм; ширина шва – B, мм и выпуклость шва – g, мм. Ширина шва B определяется из формулы yпр= B / h. Выпуклость шва q определяют из формулы yв= B / q.

8.Определяется площадь сечения наплавленного металла.

Площадь наплавленного металла можно определить по опытной формуле F н.м = 0,751 *B *g, мм2

9. Определяется масса наплавленного металла. Массу наплавленного металла определяют по формуле

G н.м = F н.м L g, где G н.м – масса наплавленного металла, г; F н.м – площадь наплавленного шва; L – длина сварных швов на изделии, см; – плотность металла, равная 7,8 г/см3.

10. Расход сварочной проволоки, определяется по формуле

,

,

гдеGH.м – масса наплавленного металла, г; Ψ -коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 ÷ 0,03.

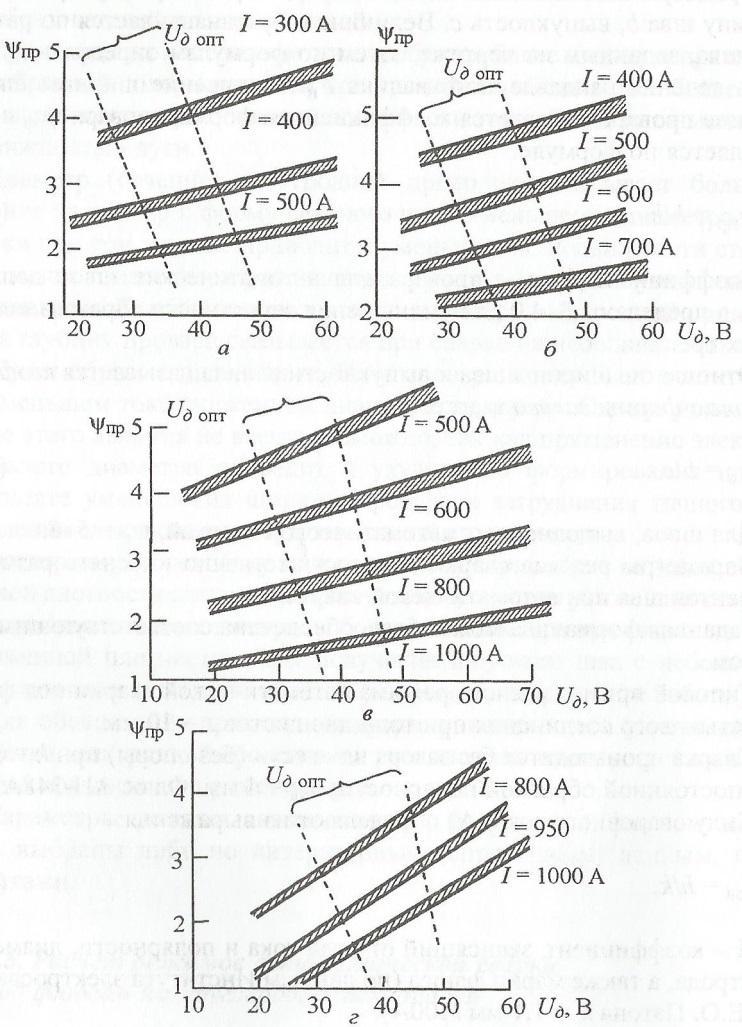

11. Определяют коэффициент расплавления электродной проволоки. Коэффициент расплавления электродной проволоки сплошного сечения при сварке под флюсом определяется по формулам:

а) для переменного тока

б) для постоянного тока прямой полярности

в) для постоянного тока обратной полярности α Р = 10 ÷ 12 г/А·ч

где dПР – диаметр проволоки, мм.

12.Определяется коэффициент наплавки α Н.

Коэффициент наплавки определяется из формулы

α Н = α Р ·(1- Ψ).

13. Скорость перемещения дуги

V п.д= (aн ∙ Iсв)/ ( Fн.м.∙g).

14. Определяют скорость подачи электродной проволоки.

Скорость подачи электродной проволоки рассчитывается по формуле

V п.п= ar I св  F эл.прg,м/ч,

F эл.прg,м/ч,

где – коэффициент расплавления электродной проволоки, г/А ч; I св – сварочный ток; F эл.пр – площадь поперечного сеченияэлектродной проволоки; – плотность металла (для стали =7,8 г/см3). Коэффициент расплавления электродной проволоки можно приближенно принять равным коэффициенту наплавки, т.е. 14 …16 г/А ч.

15. Производительность сварки

GH = aн ∙ Iсв ∙ t.

16. Расход флюса, г/пог.м, определяется по формуле

Толщина слоя флюса зависит от силы сварочного тока и определяется по таблице 6.3.

| Таблица 6.3-Зависимость толщина слоя флюса от силы сварочного тока

|

| Cварочный ток, А

| 200-400

| 400-800

| 800-1200

|

| Толщина слоя флюса, мм

| 25-35

| 35-45

| 45-60

|

17. Время горения дуги, ч, определяется по формуле

18. Полное время сварки, ч, определяется по формуле

где kП – коэффициент использования сварочного поста принимается равным 0,6 ÷ 0,7.

19. Расход электроэнергии, кВт· ч, определяется по формуле

где UД– напряжение дуги, В; η – КПД источника питания: при постоянном токе 0,6÷0,7, при переменном 0,8÷ 0,9; WO– мощность источника питания, работающего на холостом ходе, кВт·ч (на постоянном токе 2,0÷ 3,0 кВт, на переменном – 0,2÷ 0,4 кВт).

,

,

F эл.прg,м/ч,

F эл.прg,м/ч,