Базирование заготовки играет исключительную роль, так как неправильно выбранная схема базирования сказывается на конечной точности обработки детали, а, следовательно, на её эксплуатационную надёжность. Обработку заготовок обычно начинают с создания технологических баз. Вначале за технологическую приходится принимать черновую базу, т.е. необработанные поверхности заготовки. Эти поверхности могут быть либо необрабатываемые, либо обрабатываемые в дальнейшем. Выбранная черновая база должна обеспечивать равномерное снятие припуска при последующей обработке поверхностей с базированием на обработанную технологическую базу и наиболее точное взаимное положение обработанных и необработанных поверхностей детали. Черновые базовые поверхности должны быть по возможности гладкими; не иметь штамповочных и литейных уклонов; на них не следует размещать литники, делать плоскости разъёма литейных форм и штампов.

Технологические базовые поверхности необходимо выбирать так, чтобы заготовка имела устойчивое и однозначное положение относительно инструмента, для этого при выборе схемы базирования и закрепления необходимо руководствоваться двумя основными принципами:

Принцип совмещения баз;

Принцип постоянства баз.

Принцип совмещения баз заключается в том, что при базировании необходимо стремиться, чтобы технологическая база и измерительная база совпадали. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз. При совпадении технологической и измерительной баз погрешность базирования равна нулю и точность обработки повышается.

Принцип постоянства баз заключается в том, что на всех операциях, начиная со второй и до последней, используются одни и те же технологические базы.

На первой операции выбираем черновые базы и обрабатываем на первой операции те поверхности, которые будут служить в качестве чистовых технологических баз.

Выбор оборудования и разработка технологического маршрута механической обработки детали

Разработанный технологический маршрут обработки детали «Матрица»

| Nº

опер

| Наименование операции

| Модель станка

|

|

|

|

|

|

| Фрезерная

Фрезерная

Сверлильная

Сверлильная

Сверлильная

Резьбонарезная

Электроэрозионная

Фрезерная

Отделочно-зачистная

Термическая

Шлифовальная

Промывочная

Контрольная

| 6М13П

УФ-250

2Н-125

2Н-125

2Н-125

2Н-125

4Е723-01Ф1

УФ-250

Установка ТВЧ

3Е711В

Моечная машина ОСМ-1

Стол контролера

|

Станок УФ-250 – универсальный горизонтально-фрезерный станок: частота вращения шпинделя (горизонтального) – 31,5…1600 мин  ; число рабочих подач стола – 18; подача стола продольная – 25…1250 мм/мин; подача стола поперечная – 25…1250 мм/мин; подача стола вертикальная – 8,3…416,6мм/мин.

; число рабочих подач стола – 18; подача стола продольная – 25…1250 мм/мин; подача стола поперечная – 25…1250 мм/мин; подача стола вертикальная – 8,3…416,6мм/мин.

Мощность электродвигателя привода главного движения – 7,5 кВт.

Габаритные размеры: 2305×1950×1680 мм.

Техническая характеристика станка 4Е723–01Ф1.

Применяется для изготовления деталей ковочных штампов и пресс-форм, кокилей фасонных деталей из труднообрабатываемых сплавов, прорезка фасонных отверстий, профилирование фильер.

Размеры стола: длина - 400 мм, ширина - 630 мм, наибольшая высота заготовки – 380 мм.

Производительность – 1200 мм3/мин. Шероховатость поверхности на чистовых режимах Rа = 2,5 мкм. Точность обработки сквозных отверстий 0,02 – 0,03 мм, фасонных поверхностей – 0,07 – 0,1 мм.

Выбор каждого станка определяется его техническими характеристиками, удовлетворяющими требованиям технологической операции по точности и качеству обработки, произв. Выбор оборудования будем производить из условий высокопроизводительной обработки детали.

Расчет припусков

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Различают минимальные, номинальные и максимальные припуски на обработку. Они удаляются с поверхности заготовки в процессе ее обработки для получения детали.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков.

ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоемкости изготовления детали.

Расчетно-аналитический метод определения припусков на обработку предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточные припуски), их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска.

Применение расчетно-аналитического метода определения припусков сокращает в среднем отход металла в стружку по сравнению с табличными значениями, создает единую систему определения припусков на обработку размеров детали по технологическим переходам, способствует повышению технологической культуры производства.

Минимальный, номинальный и максимальный припуски на обработку рассчитывают следующим образом.

Минимальный припуск: при последовательной обработке противолежащих поверхностей (односторонний припуск)

z i min=(Rz + h) i -1+DS i -1+e i;

при параллельной обработке противолежащих поверхностей (двухсторонний припуск)

2 zi min=2[(Rz + h)i-1+DS i -1+e i ];

при обработке наружных и внутренних поверхностей (двухсторонний припуск)

,

,

где Rz i -1 – высота неровностей профиля на предшествующем переходе;

hi -1 – глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

DS i -1 – суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей, позиционное) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности) на предшествующем переходе;

e i – погрешность установки заготовки на выполняемом переходе.

Номинальный припуск на обработку поверхностей: наружных

zi = zi min+e ii -1+e ii;

2 zi =2 zi min+e iDi -1+e iDi;

внутренних

zi = zi min+E Si -1 – E Si;

2 zi =2 zi min+E SDi -1 – E SDi,

где e ii -1, e iDi -1, e ii, e iDi – нижние отклонения размеров соответственно на предшествующем и выполняемом переходах;

E Si -1, E SDi -1, E Si, E SDi – верхние отклонения размеров соответственно на предшествующем и выполняемом переходах;

e iDi -1, e iDi, E SDi -1, E SDi – размеры, относящиеся к диаметральным.

Максимальный припуск на обработку поверхностей: наружных

zi max= zi min+T Di -1+T Di;

2 zi max=2 zi min+T Di -1+T Di;

внутренних

zi max= zi min+T di -1+T di;

2 zi max=2 zi min+T di -1+T di,

где T di -1, T Di -1 – допуски размеров на предшествующем переходе;

T di -1, T Di – допуски размеров на выполняемом переходе.

Максимальные припуски и припуски для технологических целей (уклоны, напуски, упрощающие конфигурацию заготовки) принимают в качестве глубины резания и используют для определения режимов резания (подачи, скорости резания) и выбора оборудования по мощности.

На основе расчета промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам. Промежуточные расчетные размеры устанавливают в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного вычитания (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяют путем округления в сторону увеличения (уменьшения) расчетных размеров. Наибольшие (наименьшие) предельные размеры определяют путем прибавления (вычитания) допуска к округленному наименьшему (наибольшему) предельному размеру.

Предельные значения припусков z max определяют как разность наибольших (наименьших) предельных размеров и z min как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого (выполняемого и предшествующего) переходов.

Общие припуски zo max и z o min определяют как сумму промежуточных припусков на обработку:

z o max=S zi max;

z o min=S zi min.

Правильность проведенных расчетов проверяют по формулам

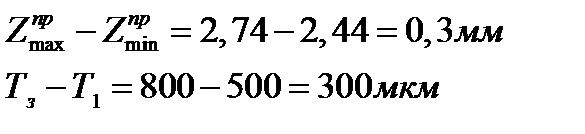

zi max – zi min=T i -1 – T i;

2 zi max – 2 zi min=T Di -1 – T Di;

z o max – z o min=Tз –Tд;

2 z o max – 2 z o min=T D з – T D д,

где T i -1, T Di -1 – допуски размеров на предшествующем переходе;

T i, T Di – допуски размеров на выполняемом переходе;

Tз, T D з – допуски на заготовку;

Tд, T D д – допуски на деталь.

Нормативные материалы для расчета припусков на поверхности типовых деталей машин, обрабатываемых как на предварительно настроенных, так и на универсальных станках, собраны в «Справочнике технолога».

Определим припуски на размер 20  .

.

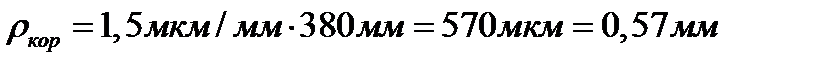

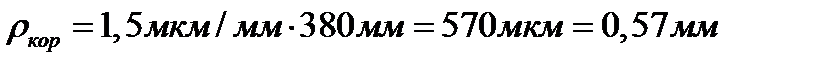

Суммарное значение отклонений при базировании заготовок:

, где

, где

- погрешность центрирования, мкм;

- погрешность центрирования, мкм;

- кривизна заготовки, мкм.

- кривизна заготовки, мкм.

Кривизна заготовок:

, где

, где

Составим технологический маршрут:

Заготовительная:

Фрезерование:

Шлифование:

Минимальные значения межоперационных припусков определяем по формуле:

Rz  – величина шероховатости полученная на предыдущем переходе,

– величина шероховатости полученная на предыдущем переходе,

h i-1 - глубина дефектного поверхностного слоя на предшествующим переходе,

Di-1 – суммарное отклонение расположения поверхностей на предшествующем переходе;

ε i – погрешность установки заготовки на выполняемом переходе.

Найдем наименьший припуск:

Фрезерование

Шлифование

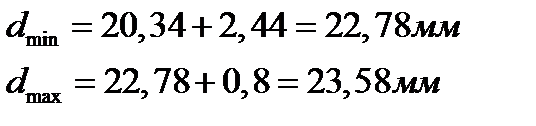

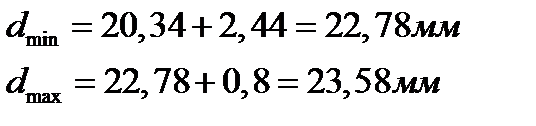

Расчетный минимальный и максимальный размеры

Фрезерование

Шлифование

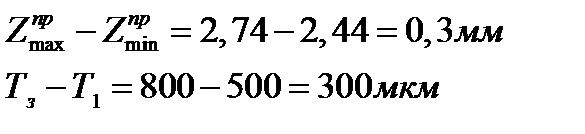

Минимальные и максимальные предельные значения припусков

Фрезерование

Шлифование

Проверка:

1)

2)

Следовательно, расчеты выполнены, верно.

Расчет режимов резания

; число рабочих подач стола – 18; подача стола продольная – 25…1250 мм/мин; подача стола поперечная – 25…1250 мм/мин; подача стола вертикальная – 8,3…416,6мм/мин.

; число рабочих подач стола – 18; подача стола продольная – 25…1250 мм/мин; подача стола поперечная – 25…1250 мм/мин; подача стола вертикальная – 8,3…416,6мм/мин. ,

, .

. , где

, где - погрешность центрирования, мкм;

- погрешность центрирования, мкм; - кривизна заготовки, мкм.

- кривизна заготовки, мкм. , где

, где

– величина шероховатости полученная на предыдущем переходе,

– величина шероховатости полученная на предыдущем переходе,