При эксплуатации скважин любого назначения (нефтяных, газовых, нагнетательных и др.), так же, как и при эксплуатации любого другого инженерного сооружения, необходимо периодически их ремонтировать. Комплекс работ, связанных со спуском в скважины и подъемом труб, штанг, насосов или каких-либо инструментов, называется подземным ремонтом.

Подземный ремонт скважин в зависимости от вида и сложности работ условно разделяют на текущий и капитальный.

Текущий ремонт.

К текущему подземному ремонту относятся: замена насосов, замена труб и штанг или изменение характера их подвески, очистка скважин от песчаной пробки, несложные ловильные работы (ловля оборвавшихся штанг и других предметов в колонне насосно-компрессорных труб). Эти работы выполняют бригады по подземному ремонту скважин, организуемые на каждом предприятии по добыче нефти и газа.

Рассмотрим операции по очистке ствола скважин от песчаных пробок.

Нормальная эксплуатация скважин иногда нарушается вследствие образования песчаных пробок на забое. Для возобновления эксплуатации скважины, в которой образовалась песчаная пробка, следует удалить весь скопившийся песок. В неглубоких скважинах песчаные пробки небольшой мощности в основном удаляют желонками.

Обычная желонка представляет собой трубу диаметром 75—100 мм с тарельчатым или шариковым клапаном на нижнем конце и с дужкой для прикрепления каната на верхнем. Длина такой трубы обычно не превышает 8—12 м.

Желонку спускают в скважину на канате. Когда до пробки остается 10— 15 м, тормоз лебедки отпускают и желонка под действием силы тяжести ударяется о песчаную пробку. При этом клапан открывается, и некоторое количество песка входит в желонку. Для большего наполнения желонки ею несколько раз ударяют о пробку. Чтобы опорожнить желонку, ее надо поставить клапаном на какой-либо острый стержень, укрепленный в полу буровой; при этом клапан откроется и из желонки выйдет вся грязь.

Кроме простой желонки используются желонки поршневого действия, в которых захват песка с забоя скважины происходит в результате создания вакуума в ее рабочей полости при движении поршня вверх. Применяют также автоматические желонки, принцип действия которых основан на создании резкого перепада давления на забое скважины и в рабочей полости желонки.

Очистка ствола скважины от песчаных пробок желонками — длительная и малоэффективная операция: за каждый рейс желонки на поверхность извлекается небольшое количество песка. Кроме того, при этом изнашивается канат, портится эксплуатационная колонна в результате трения об нее каната. Предпочтительнее удалять песчаную пробку из скважины промывкой.

Способ ликвидации песчаных пробок в скважинах промывкой их водой или нефтью заключается в следующем. В скважину до пробки спускают колонну промывочных труб. Через эти трубы или по затрубному пространству под давлением прокачивается жидкость. Под действием струи пробка размывается. Размытая порода вместе со струей жидкости поднимается по кольцевому пространству между эксплуатационной колонной и колонной промывочных труб или непосредственно по трубам.

Способ промывки, при котором промывочная жидкость нагнетается в трубы, а смесь размытой породы и жидкости выходит на поверхность по межтрубному пространству между обсадной колонной и промывочными трубами, называется прямой промывкой. При обратной промывке промывочная жидкость нагнетается в кольцевое пространство между эксплуатационной колонной и промывочными трубами, а размытая порода поднимается по подъемным трубам.

В качестве промывочных труб используют обычные насосно-компрессорные трубы.

Для промывки скважин применяют передвижные насосы, смонтированные на автомашине или на тракторе и работающие от их двигателя. Такие установки называются промывочными агрегатами. При промывке скважин агрегат устанавливают непосредственно у скважины, а подачу жидкости регулируют переключением скоростей его двигателя.

Более сложные работы, связанные с ликвидацией аварий с подземным оборудованием (ловля и извлечение оборванных труб), исправлением поврежденных эксплуатационных колонн, изоляцией вод, переходом на другой эксплуатационный объект, относятся к категории капитального ремонта скважин. Такие работы выполняют специализированные бригады по капитальному ремонту скважин. Эти же бригады обычно выполняют все операции по обработке призабойных зон (гидравлический разрыв пласта, гидропескоструйная перфорация, кислотная обработка скважин, виброобработка и др.).

Капитальный ремонт.

К капитальному ремонту скважин относятся наиболее сложные виды подземных ремонтов, часто требующих применения специального оборудования: буровых станков, турбобуров, бурильных труб, цементировочных агрегатов и т. п.

Наиболее характерные работы при капитальном ремонте скважин — это ремонтно-изоляционные, ремонтно-исправительные, ловильные.

Ремонтно-изоляционные работы заключаются в ликвидации прорыва в скважину посторонних вод: верхних или нижних по отношению к эксплуатируемому нефтяному горизонту или пропластку. Приток посторонней воды в скважину обычно ликвидируют цементированием ствола скважины в заданном интервале.

При прорыве верхних вод осуществляется цементирование затрубного пространства под давлением. В случае притока подошвенных вод применяют различные способы изоляции: обычное цементирование нижней части скважины с подъемом фильтровой зоны на вышезалегающие слои, задавливание в пласт цементных растворов, гидроразрыв пласта с последующим задавливанием в пласт реагента, образующего при взаимодействии с пластовой водой водонепроницаемую зону и т. п. Для всех видов цементирования используют тампонажный цемент такого же качества, что и при бурении. Количество воды, применяемое при затворении цемента, обычно составляет 40-50 % массы сухого цемента. Перед каждым цементированием предварительно рассчитывают требуемое количество цементного раствора и воды, необходимой для его продавливания в пласт.

Ремонтно-исправительные работы включают в себя: исправление смятий, сломов и трещин в колоннах и замену испорченной части колонны.

Причины повреждения эксплуатационных колонн бывают различными. Колонна на каком-то участке может быть ослаблена из-за уменьшения толщины стенки трубы или дефекта в резьбовом соединении. В этом месте обязательно скажется разрушительное действие напора вод или давление породы. Резкое снижение уровня жидкости в скважине, вследствие чего внешнее давление может превысить допустимое, также может привести к повреждению колонны. Кроме того, в процессе эксплуатации скважины при выносе из ее призабойной зоны большого количества песка могут происходить обвалы породы, залегающей выше дренируемого пласта, что также приводит к смятию и слому колонны.

Смятые участки колонны выправляются справочными долотами или специальными оправками, спускаемыми в скважину на бурильных трубах. Если дефект в колонне устранить долотами не удается, то участок смятия офрезовывают плоскими или коническими фрезерами. Выправленный участок укрепляют цементным кольцом, для чего за колонну под давлением нагнетают цементный раствор.

Ловильные работы по извлечению оборвавшихся труб и упавшего инструмента занимают особое место в капитальном ремонте. Наиболее сложны работы по захвату и извлечению труб, так как колонна насосно-компрессорных труб, упавшая в скважину, при ударе о забой изгибается по всей длине и заклинивается в эксплуатационной колонне. Кроме того, иногда трубы при ударе о забой ломаются в нескольких местах и располагаются в скважине рядами. Трубы могут также врезаться в песчаную пробку на забое, если она имеется в скважине. Для захвата и извлечения упавших труб существует большое количество разнообразных ловильных инструментов: крючки, пауки, колокола, труболовки, овершоты, метчики и т. п.

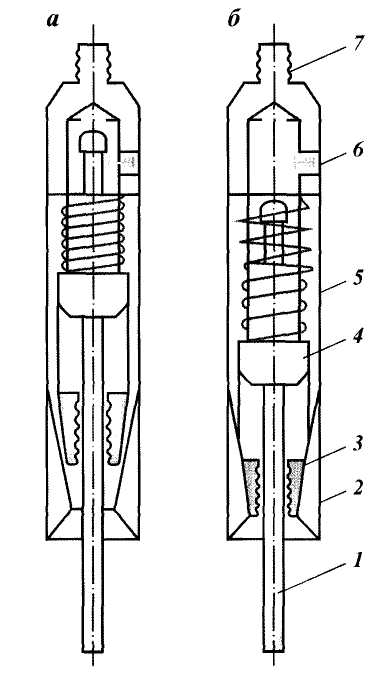

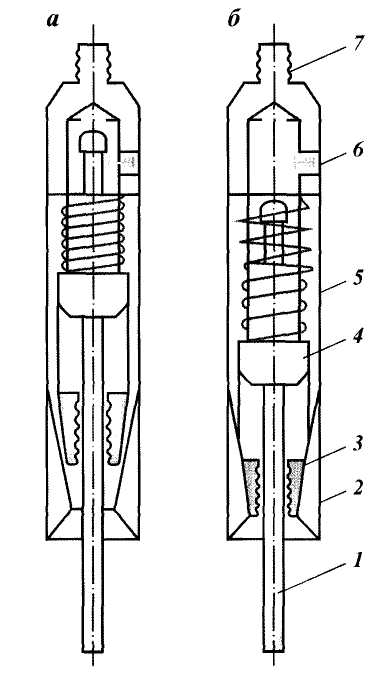

Рис. 2.1 Ловитель ЛШ-1:

а — ловитель заряжен; б — штанга захвачена

На рис. 2.1 приведена схема работы ловителя ЛШ-1. Чтобы извлечь оставленные в скважине трубы после захвата их каким-либо инструментом, часто приходится прикладывать большие усилия. Поэтому при ловильных работах применяют толстостенные бурильные трубы, характеризующиеся большим сопротивлением на разрыв. Подъемным механизмом при ловильных работах служит стационарная буровая лебедка или тракторный подъемник.

Работы по ликвидации скважин после прекращения их эксплуатации также относятся к капитальным подземным работам. В таких скважинах, как правило, вырезают и извлекают спущенные в них обсадные трубы, а ствол цементируют, заливают глинистым раствором или засыпают глиной (в зависимости от геологических особенностей скважины).

Методы добычи нефти и газа

3.1. Фонтанный способ эксплуатации скважины

При фонтанном способе жидкость и газ поднимаются по стволу скважины от забоя на поверхность только под действием пластовой энергии, которой обладает нефтяной пласт. Этот способ является наиболее экономичным, так как не требует дополнительных затрат энергии на подъем жидкости на поверхность. Кроме того при этом способе не требуется закупка дорогостоящего оборудования, требующего к тому же регулярного обслуживания.

Оборудование фонтанных скважин состоит из колонной головки, фонтанной арматуры и выкидной линии (рис. 3.1). Это оборудование относится к наземному. Подземное оборудование состоит из колонны насосно-компрессорных труб (НКТ), которые, как правило, спускают до глубины верхних дыр перфорации.

Рис. 3.1 Устьевая арматура фонтанной скважины

Насосно-компрессорные трубы (НКТ) в фонтанных скважинах служат для подъема жидкости и газа на поверхность, регулирования режима работы скважины, проведения исследовательских работ, борьбы с асфальтосмолопарафиновыми отложениями, осуществления различных геолого-технических мероприятий (ГТМ), предохранения эксплуатационной колонны от коррозии и эрозии, предупреждения и ликвидации песчаных пробок, глушения скважин перед подземным или капитальным ремонтами, предохранения эксплуатационной колонны скважины от высокого давления при различных геолого-технических мероприятиях.

3.2. Газлифтный способ эксплуатации скважины

Газлифтная эксплуатация является продолжением фонтанной эксплуатации, когда пластовая энергия уменьшается настолько, что подъем жидкости на поверхность ею не обеспечивается и возникает необходимость в дополнительной энергии. В качестве дополнительной энергии используется газ высокого давления.

В результате смешивания дополнительно поступающего в скважину газа с пластовой жидкостью образуется газожидкостная смесь пониженной плотностью, что снижает давление на забое скважины. Пониженное забойное давление обеспечивает приток продукции из пласта и подъем газожидкостной смеси на поверхность.

Различают компрессорный газлифт и бескомпрессорный газлифт. Если для сжатия газа до необходимого давления и закачки его в скважину применяются компрессоры, то такой способ эксплуатации называется компрессорным газлифтом. Если в качестве рабочего агента для газового подъемника применяется газ из газовых пластов высокого давления, то в этом случае эксплуатация скважин называется бескомпрессор-ным газлифтом.

Преимущества газлифтной эксплуатации:

- все оборудование располагается на поверхности, что упрощает его ремонт и обслуживание;

- простота конструкций оборудования;

- возможность отбора больших объемов жидкости (до 1800 т/сут) независимо от глубины скважины и диаметра эксплуатационной колонны;

- простое регулирование дебита нефти скважины (увеличивая или уменьшая подачу газа в скважину);

- возможность эксплуатации пескопроявляющих и обводненных скважин;

- простота исследования скважин.

Недостатки газлифтной эксплуатации:

- необходимость частой замены НКТ, особенно в обводненных скважинах и в пескопроявляющих скважинах;

- низкий КПД подъемника и всей системы компрессор-скважина (при низких динамических уровнях КПД подъемника часто не превышает 5%);

- большая стоимость затрат на строительство компрессорных станций, газораспределительных будок и сети газопроводов в начале обустройства месторождений;

- большой расход электроэнергии на добычу 1 т нефти при эксплуатации малодебитных скважин с низкими динамическими уровнями.

3.3. Насосные способы эксплуатации скважин

Существуют следующие виды насосной эксплуатации скважин:

- установкой штангового глубинного насоса (УШГН);

- установкой электроцентробежного насоса (УЭЦН);

- установкой электропогружного винтового насоса (УЭВН);

- установкой гидропоршневого насоса (ГПНУ) и др.

Установка штангового глубинного насоса (УШГН).

Добыча нефти при помощи штанговых насосов – самый распространенный способ искусственного подъема нефти, что объясняется их простотой, эффективностью и надежностью. Как минимум две трети фонда действующих добывающих скважин эксплуатируются установками ШГН.

Перед другими механизированными способами добычи нефти УШГН имеют следующие преимущества:

- обладают высоким коэффициентом полезного действия;

- проведение ремонта возможно непосредственно на промыслах;

- для первичных двигателей могут быть использованы различные приводы;

- установки ШГН могут применяться в осложненных условиях эксплуатации - в пескопроявляющих скважинах, при наличии в добываемой нефти парафина, при высоком газовом факторе, при откачке коррозионной жидкости.

Есть у штанговых насосов и недостатки. К основным недостаткам относятся:

- ограничение по глубине спуска насоса (чем глубже, тем выше вероятность обрыва штанг);

- малая подача насоса;

- ограничение по наклону ствола скважины и интенсивности его искривления (неприменимы в наклонных и горизонтальных скважинах, а также в сильно искривленных вертикальных).

Глубинный штанговый насос (рис. 3.2) состоит из плунжера, движущегося вверх-вниз по хорошо подогнанному цилиндру. Плунжер снабжен обратным клапаном, который позволяет жидкости течь вверх, но не вниз. Обратный клапан, называемый также выкидным, в современных насосах обычно представляет собой клапан типа шар-седло. Второй клапан, всасывающий, - это шаровой клапан, расположенный внизу цилиндра также позволяет жидкости течь вверх, но не вниз.

Штанговый насос относится к объемному типу насоса, работа которого обеспечивается возвратно-поступательным перемещением плунжера с помощью наземного привода через связующий орган (колонну штанг). Самая верхняя штанга называется полированным штоком, она проходит через сальник на устье скважины и соединяется с головкой балансира станка-качалки с помощью траверсы и гибкой канатной подвески.

Рис. 3.2. Глубинный штанговый насос.

Основные узлы привода УШГН (станка-качалки): рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головой, траверса с шатунами, шарнирно подвешенные к балансиру, редуктор с кривошипами и противовесами, комплектуются набором сменных шкивов для изменения числа качаний. Для быстрой смены и натяжения ремней, электродвигатель устанавливают на поворотной салазке.

Штанговые насосы бывают вставные (НСВ) и невставные (НСН).

Вставные штанговые насосы спускают в скважину в собранном виде. Предварительно в скважину на НКТ спускается специальное замковое приспособление, а насос на штангах спускают в уже спущенные НКТ. Соответственно для смены такого насоса не требуется лишний раз производить спуск-подъем труб.

Невставные насосы спускаются в полуразобранном виде. Сначала на НКТ спускают цилиндр насоса. А затем на штангах спускают плунжер с обратным клапаном. Поэтому при необходимости замены такого насоса приходится поднимать из скважины сначала плунжер на штангах, а потом и НКТ с цилиндром.

И тот и другой вид насоса имеет как свои преимущества, так и недостатки. Для каждых конкретных условий применяют наиболее подходящий тип. Например, при условии содержания в нефти большого количества парафина предпочтительно применение невставных насосов. Парафин, откладываясь на стенках НКТ, может заблокировать возможность поднятия плунжера вставного насоса. Для глубоких скважин предпочтительнее использовать вставной насос, чтобы снизить затраты времени на спуск-подъем НКТ при смене насоса.

Установка электроцентробежного насоса (УЭЦН).

УЭЦН – установка электроцентробежного насоса. По количеству скважин, в которых работают такие насосы, они уступают установкам ШГН, но зато по объемам добычи нефти, которая добывается с их помощью, УЭЦН вне конкуренции. С помощью УЭЦН добывается порядка 80% всей нефти в России.

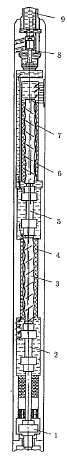

В общем и целом УЭЦН - обычный насосный агрегат, только тонкий и длинный. И умеет работать в среде отличающейся своей агрессивностью к присутствующим в ней механизмам. Состоит он из погружного насосного агрегата (электродвигатель с гидрозащитой и насос), кабельной линии, колонны НКТ, оборудования устья скважины и наземного оборудования (трансформатора и станции управления) (рис. 3.3).

Основные узлы УЭЦН:

ЭЦН (электроцентробежный насос) – ключевой элемент установки, который собственно и осуществляет подъем жидкости из скважины на поверхность. Состоит он из секций, которые в свою очередь состоят из ступеней (направляющих аппаратов) и большого числа рабочих колес собранных на валу и заключенных в стальной корпус (трубу). Основные характеристики ЭЦН – это дебит и напор, поэтому в названии каждого насоса присутствуют эти параметры. Например, ЭЦН-60-1200 перекачивает 60 м3/сут жидкости с напором 1200 метров.

Рис. 3.3. Установка погружного электроцентробежного насоса: 1 – ПЭД; 2 – гидрозащита; 3 – вх. модуль; 4 – насос; 5 – кабель;

6 – станция управления; 7 – трансформатор

ПЭД (погружной электродвигатель) – второй по важности элемент. Представляет собой асинхронный электродвигатель, заполненный специальным маслом.

Протектор (или гидрозащита) – элемент, расположенный между электродвигателем и насосом. Отделяет электродвигатель, заполненный маслом от насоса заполненного пластовой жидкостью и при этом передает вращение от двигателя к насосу.

Кабель, с помощью которого к погружному электродвигателю подводится электроэнергия. Кабель бронированный. На поверхности и до глубины спуска насоса он круглого сечения (КРБК), а на участке погружного агрегата вдоль насоса и гидрозащиты - плоский (КПБК).

Дополнительное оборудование:

Газосепаратор – используется для снижения количества газа на входе в насос. Если необходимости в снижении количества газа нет, то используется простой входной модуль, через который в насос поступает скважинная жидкость.

ТМС – термоманометрическая система. Градусник и манометр в одном лице. Выдает нам на поверхность данные о температуре и давлении той среды, в которой работает спущенный в скважину ЭЦН.

Вся эта установка собирается непосредственно при ее спуске в скважину. Собирается последовательно снизу вверх не забывая про кабель, который пристегивается к самой установке и к НКТ, на которых все это и висит, специальными металлическими поясами. На поверхности кабель запитывается на устанавливаемые вблизи куста повышающий трансформатор (ТМПН) и станцию управления.

Помимо уже перечисленных узлов в колонне насосно-компрессорных труб над электроцентробежным насосом устанавливаются обратный и сливной клапаны.

Обратный клапан (КОШ - клапан обратный шариковый) используется для заполнения насосно-компрессорных труб жидкостью перед пуском насоса. Он же не позволяет жидкости сливаться вниз при остановках насоса. Во время работы насоса обратный клапан находится в открытом положении под действием давления снизу.

Над обратным клапаном монтируется сливной клапан (КС), который используется для спуска жидкости из НКТ перед подъемом насоса из скважины.

Электроцентробежные погружные насосы имеют значительные преимущества перед глубинными штанговыми насосами:

- Простота наземного оборудования;

- Возможность отбора жидкости из скважин до 15000 м3/сут;

- Возможность использовать их на скважинах с глубиной более 3000 метров;

- Высокий (от 500 суток до 2-3 лет и более) межремонтный период работы ЭЦН;

- Возможность проведения исследований в скважинах без подъема насосного оборудования;

- Менее трудоемкие методы удаления парафина со стенок насосно-компрессорных труб.

Электроцентробежные погружные насосы могут применяться в глубоких и наклонных нефтяных скважинах (и даже в горизонтальных), в сильно обводненных скважинах, в скважинах с йодо-бромистыми водами, с высокой минерализацией пластовых вод, для подъема соляных и кислотных растворов. Кроме того, разработаны и выпускаются электроцентробежные насосы для одновременно-раздельной эксплуатации нескольких горизонтов в одной скважине со 146 мм и 168 мм обсадными колоннами. Иногда электроцентробежные насосы применяются также для закачки минерализованной пластовой воды в нефтяной пласт с целью поддержания пластового давления.

Установка электропогружного винтового насоса УЭВН.

Установка винтового погружного электронасоса состоит из электродвигателя, гидрозащиты, насоса, кабеля, оборудования устья скважины, автотрансформатора и станции управления. Установка винтового погружного насоса состоит из тех же узлов, что и установка погружного центробежного насоса. Вместо центробежного насоса здесь используется винтовой насос. В установках погружных винтовых электронасосов (УЭВН) применяются четырехполюсные погружные электродвигатели с частотой вращения 1500 об/мин.

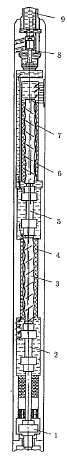

Погружной винтовой насос (рис. 3.4) состоит из следующих основных узлов и деталей: пусковой муфты 1, с помощью которой вал насоса через вал протектора соединяется с валом погружного электродвигателя; эксцентриковых муфт 2 и 5; правых и левых обойм 3 и 6 с винтами 4 и 7; предохранительного клапана 8 и трубы 9. Рабочими органами винтового насоса являются однозаходные стальные винты и резинометаллические обоймы, внутренняя полость которых представляет собой двухзаходную винтовую поверхность с шагом, в 2 раза большим шага винта. Жидкость на прием насоса поступает через фильтровые сетки. Винты соединены между собой эксцентриковой муфтой. Между винтом и обоймой образуются свободные полости, или камеры. При вращении винта они заполняются перекачиваемой жидкостью, которая при последующем вращении винта герметически замыкается и поступает вдоль оси винта в насосно-компрессорные трубы.

При вращении винта непрерывно открываются и замыкаются полости, образуемые винтом и обоймой.

Во время работы насоса винт совершает сложное движение. Винтовой насос объемного действия, и его теоретическая подача прямо пропорциональна частоте вращения винта. При условии, что винт, вращаясь в осевом направлении, не перемещается, жидкость, заполняющая впадины винтовой полости обоймы, будет поступать из одной впадины в другую в соответствии с шагом винта. За один оборот винт два раза перекроет камеры в обойме, т.е. вытеснит из нее две определенные порции жидкости. На промыслах погружные винтовые насосы применяются для скважин со 146 мм и 168 мм обсадными колоннами производительностью 40, 80 и 100 м3/сут.

Один и тот же погружной винтовой насос позволяет эффективно эксплуатировать скважину при различных динамических уровнях.

Погружной винтовой электронасос, сочетая в себе положительные качества центробежного и поршневого насосов, обеспечивает плавную, непрерывную подачу жидкости без пульсации, с постоянным высоким к.п.д. при большом диапазоне изменения давления. Особенностью винтовых насосов является значительное улучшение параметров с увеличением вязкости перекачиваемой жидкости. Эти насосы наиболее эффективны при добыче вязкой нефти.

Большим преимуществом винтового насоса является то, что он обеспечивает стабильные параметры при добыче нефти с высоким газовым фактором и попадание свободного газа на прием насоса не приводит к срыву подачи насоса.

При работе погружного винтового насоса не происходит интенсивного эмульгирования жидкости.

Рис. 3.4. Схема установки гидропоршневого насоса

Установка гидропоршневого насоса (ГПНУ).

Установка гидропоршневого насоса (рис. 3.5) состоит из погружного оборудования и силового насоса 2, емкости для отстоя жидкости 1 и трапа 3 для очистки. Погружное оборудование состоит из насосной установки, представляющей собой гидравлический двигатель и насос 6, поршни которого жестко соединены штоком. Для эксплуатации скважины гидропоршневым насосом в нее спускают два ряда концентрически расположенных насосно-компрессорных труб 4 и 5 диаметрами 63 и 102 мм, на концах которых находится седло, плотно посаженное в посадочный конус 7.

Насос спускают в трубу диаметром 63 мм, прижимают к посадочному седлу струей жидкости, нагнетаемой сверху силовым насосом, и приводят в действие при помощи золотникового устройства, расположенного между двигателем и самим насосом. Вместе с поршнем двигателя возвратно-поступательное движение совершает поршень насоса и откачивает жидкость из скважины, которая вместе с рабочей жидкостью по кольцевому пространству поднимается на поверхность.

Смена погружного агрегата производится без подъема насосно-компрессорных труб. Поднимают агрегат из скважины под действием рабочей жидкости, которая подается в кольцевое пространство под агрегат и выдавливает его, поднимая до устьевой головки, где его захватывает ловитель. С помощью гидропоршневого насоса можно поднимать жидкость с больших глубин (до 4000 м) с дебитом до 20 м3/сут. К.п.д. гидропоршневой установки достигает 0,6.

К недостаткам гидропоршневых установок относится необходимость около каждой скважины устанавливать емкости для рабочей жидкости и специального силового насоса.

Рис. 3.5 Схема установки гидропоршневого насоса