Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Ход выполнения работы:

Тема: Технология ремонта автотормозного оборудования

.

Цель работы: Приобрести навыки составления карты технологического

процесса ремонта Технология ремонта автотормозного оборудования.

Ход работы:

1. Описать назначение карты технологического процесса ремонта.

2. Привести требования нормативно-технической документации к ремонту автотормозного оборудования. Перечислить виды ремонта и перечень работ при испытании автотормозного оборудования.

3. Заполнить карту технологического процесса ремонта, в части измерения колёсной пары шаблонами и измерительным инструментом.

Содержание отчёта:

1. Титульный лист

2. Пояснительная записка

3. Заполненная карта технологического процесса ремонта автотормозного оборудования моторного вагона электропоезда.

4. Эскиз схемы автотормозного оборудования моторного вагона электропоезда.

Практическая работа №9

Проверка состояния и действия автосцепки с помощью шаблона №940р.

Порядок технического обслуживания и ремонта автосцепного устройства регламентируется «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ ЦВ-ВНИИЖТ-494» (п.9 приложения И).

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава.

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель- и электропоездов, текущих ремонтах ТР-2. ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подьемочном ремонте паровозов и специального подвижного состава.

|

|

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте TP-1 тепловозов, электровозов и вагонов дизель- и электропоездов.

Проверяют автосцепное устройство при техническом обслуживании во время осмотра вагонов в составах на пунктах технического обслуживания (ПТО). при подготовке вагонов под погрузку и при техническом обслуживании локомотивов ТО-2. ТО-3. а также в других случаях, установленных организационно-распредительными документами владельца инфраструктуры.

При полном осмотре съемные узлы и детали автосцепного устройства снимают с подвижного состава независимо от их состояния и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями, изложенными в главе 2 настоящей Инструкции. На каждый корпус автосцепки и каждый тяговый хомут составляется акт по форме, установленной железнодорожной администрацией, в котором указывается номер детали, год изготовления, условный номер предприятия-изготовителя. условный номер ремонтного предприятия, дата полного осмотра, вид и место ремонта сваркой и /или наплавкой.

К несъемным деталям автосцепного устройства относятся: ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, детали расцепного привода (фиксирующий кронштейн, кронштейн и расцепной рычаг). Ремонт и проверку несъемных деталей производят на подвижном составе, за исключением случаев, требующих их демонтажа.

При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидетельствование узлов и деталей в соответствии с требованиями, изложенными в главах 3 и 4 настоящей Инструкции, без снятия с подвижного состава. Снимают только неисправные узлы и детали с заменой их исправными.

|

|

При проведении осмотра, проверки и ремонта автосцепного устройства при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов (ТО-3). текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов, промывочном ремонте паровозов автосцепному устройству производится наружный осмотр

При наружном осмотре необходимо проверить:

а) действие механизма автосцепки:

б) износ тяговых и ударных поверхностей большого и малого зубьев,

ширин}" зева корпуса, состояние рабочих поверхностей замка;

в) состояние корпуса автосцепки, тягового хомута, клина тягового

хомута и других деталей автосцепного устройства (наличие в них трещин и

изгибов):

г) состояние расцепного привода и крепление валика подъемника

автосцепки:

д) крепление клина тягового хомута:

е) прилегание поглощающего аппарата к упорной плите и задним

упорным угольникам (упору):

ж) зазор Между хвостовиком автосцепки и потолком ударной розетки:

з) зазор между хвостовиком автосцепки и верхней кромкой окна в

концевой балке:

и) высоту продольной оси автосцепки пассажирских вагонов от головок

рельсов:

к) положение продольной оси автосцепки относительно горизонтали:

л) состояние валика, болтов, пружин и крепления паровозной розетки.

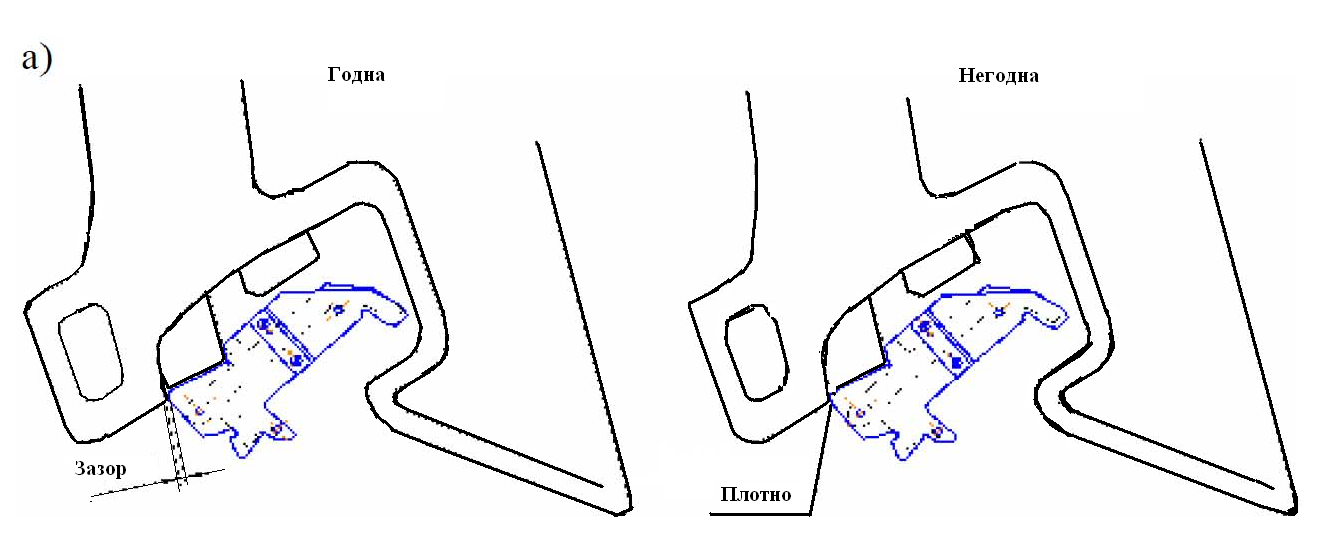

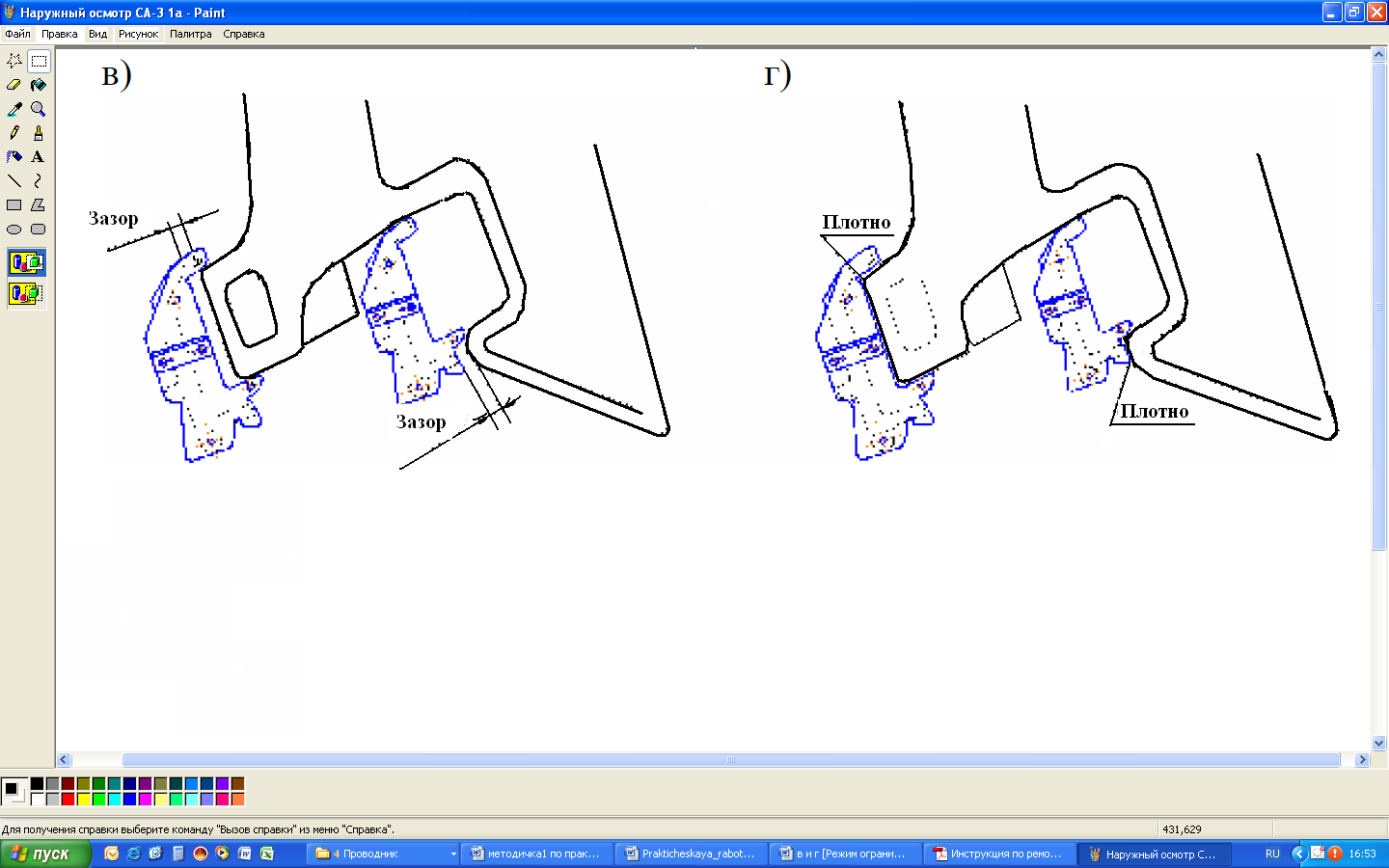

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными. Проверка состояния и действия автосцепки с помощью шаблона №940р показаны на рисунках 17.1; 17.2; 17.3. Порядок проверки автосцепки комбинированным шаблоном 940р:

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рисунке 17.1. а. и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на не правильное дей-ствие предохрани-теля замка. Если предохранитель действует правильно (верхнее его плечо

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рисунке 17.1. а. и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на не правильное дей-ствие предохрани-теля замка. Если предохранитель действует правильно (верхнее его плечо

упирается в про- Рисунок 17.1 – Порядок проверки действия механизма тивовес замкодер -

комбинированным шаблоном 940р. жателя при нажатии

на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка):

|

|

б) проверка действия механизма на удержание замка в расцепленном

положении. Шаблон прикладывают, как показано на рисунке 17.1. б. Затем

поворотом до отказа валика подъемника уводят замок внутрь полости

кармана и освобождают валик, продолжая удерживать шаблон в зеве

автосцепки. Цели замок опускается обратно вниз, значит механизм неисправен:

в) выявление возможности преждевременного включения

предохранителя замка при сцеплении автосцепок. Шаблон устанавливают

так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу

замкодержателя. а лист шаблона касался большого зуба (рисунок 17.1, в).

Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход;

г) проверка толщины замыкающей часта замка. Прикладывают шаблон,

как показано на рисунке 17.2.а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок);

д) проверка ширины зева автосцепки (без замка). шаблон прикладывают

одним конном к углу малого зуба (рисунок 17.2, б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев. то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба:

е) проверка износа малого зуба. Шаблон прикладывают, как показано на

рисунке 3.2, в. Если шаблон соприкасается с боковой стенкой малого зуба, то

автосцепка негодна (рисунок 17.2, г). Проверку выполняют на расстоянии 80

мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной

поверхности зева. Шаблон устанавливают, как показано на рисунке 17.2, в.

Если шаблон входит в зев, то автосцепка негодна (рисунок 17.2, г). Проверку

выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

Рисунок 17.2 Проверка замыкающей части замка (а), ширины зёва автосцепки (б) и износа контура зацепления (в, г) шаблоном 940р

При единой технической ревизии пассажирских вагонов (1 раз в б месяцев) производится проверка возвышения противовеса замкодержателя над полочкой. Для этой цели на лапу замкодержателя, навешенного на шип корпуса, нажимают шаблоном 940р, как показано на рисунке 3.3, после чего планку 1 с вырезом 11 мм устанавливают на противовес замкодержателя. Возвышение противовеса над полочкой считается достаточным, если между планкой 1 и полочкой 2 имеется зазор, при этом тяговые и ударные поверхности контура зацепления корпуса автосцепки должны удовлетворять требованиям проверки шаблоном 893р. После Рисунок 17.3 – Проверка - возвышения устранения обнаруженных

|

|

противовеса замкодержателя над полочкой неисправностей собранная автосцепка

должна быть проверена шаблоном 940р. Как уже говорилось выше, автосцепное устройство электропоездов следует проверять в соответствии с указанными в данной главе требованиями один раз между текущими ремонтами TP-1.

Ход выполнения работы:

Тема: Проверка состояния и действия автосцепки с помощью шаблона №940р.

Цель работы: Приобрести навыки составления карты технологического процесса ремонта проверки состояния и действия автосцепки с помощью шаблона №940р.

Ход работы:

1. Описать назначение карты технологического процесса ремонта.

2. Привести требования нормативно-технической документации к ремонту автосцепного оборудования. Перечислить виды ремонта и перечень работ при испытании автосцепного оборудования.

3. Заполнить карту технологического процесса ремонта, в части проверки состояния и действия автосцепки с помощью шаблона №940р.

Содержание отчёта:

1. Титульный лист

2. Пояснительная записка

3. Заполненная карта технологического процесса ремонта, в части проверки состояния и действия автосцепки с помощью шаблона №940р.

4. Эскиз схемы автотормозного оборудования моторного вагона электропоезда.

Практическая работа №10.

Проверка состояния зубьев шестерён, зазоров в моторно-осевых подшипниках.

Основным регламентирующим документом при ремонте электровозов являются Правилатекущего ремонта и технического обслуживания электровозов переменного тока № ЦТ-635 устанавливают основные требования по текущему ремонту и

техническому обслуживанию электровозов переменного тока (п. 20 приложения И) Правила устанавливают объем, периодичность выполнения и организацию работ при текущих видах ремонта и техническом обслуживании электровозов переменного тока (далее - электровозы) в локомотивных депо (далее - депо), на пунктах технического обслуживания локомотивов (далее - ПТОЛ). Правила определяют проведение единой технической политики в области ремонта и технического обслуживания электровозов на сети железных дорог с целью обеспечения безопасности движения поездов и высокой эксплуатационной надежности электровозов.

|

|

При текущем ремонте и техническом обслуживании локомотивов и МВПС необходимо руководствоваться следующими нормативными техническими документами:

- нормами допусков и износов деталей и узлов механического оборудования;

- нормами допусков и износов электрических аппаратов;

- нормами значений сопротивления изоляции и испытательного напряжения.

При проведении технического обслуживания по циклу ТО-2 Проверяется состояние кожухов тяговой зубчатой передачи, их масленок, масломерных устройств, деталей крепления кожухов, крышек масленок, плотность закрытия крышек масленок и масломерных устройств.

При проведении технического обслуживания по циклу ТО-2 Проверяется состояние кожухов тяговой зубчатой передачи, их масленок, масломерных устройств, деталей крепления кожухов, крышек масленок, плотность закрытия крышек масленок и масломерных устройств.

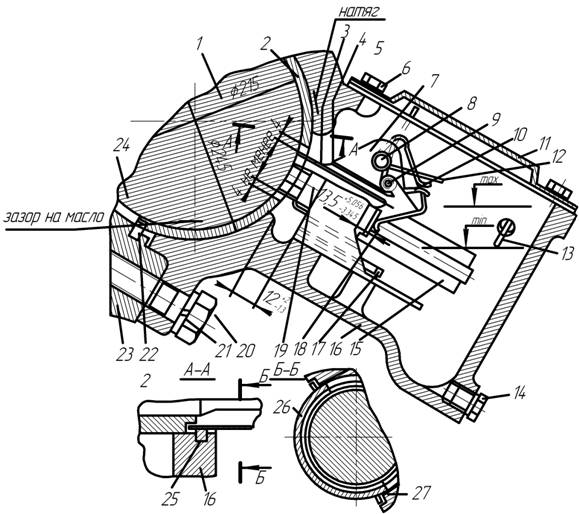

Рисунок 18.1. Измерение зазора «на масло» в МОП (польстерного типа):

1 – ось колесной пары; 2, 24 – вкладыши нижний и верхний; 3 – пружина пластинчатая; 4 – направляющая корпуса; 5 – прокладка; 6, 17, 20 – болты; 7 – корпус польстера; 8 – стержень; 9 – ось рычага; 10 – пружина; 11, 27 – крышка; 12 – фиксатор пружинный; 13 – масломер; 14 – пробка сливная; 15 – пакет фитилей; 16 – корпус подшипника; 18 – рычаг; 19 – коробка пакета фитилей; 21 – шайба; 22 – шпонка; 23 – остов тягового двигателя; 25 – шнур уплотнительный; 26 – уплотнение; 28 – скоба

Неисправные кожухи должны быть отремонтированы или заменены. Проверяется надежность затяжки болтов крепления кожухов к остову и подшипниковым щитам тягового двигателя и болтов, стягивающих половины кожухов. Проверяется состояние и крепление снегозащитных кожухов электровозов. Буксы моторно-осевых подшипников осматриваются. Проверяется отсутствие течи смазки, плотность прилегания крышек к буксам, исправность замков, надежность затяжки болтов крепления букс к остову двигателя.

Неисправные кожухи должны быть отремонтированы или заменены. Проверяется надежность затяжки болтов крепления кожухов к остову и подшипниковым щитам тягового двигателя и болтов, стягивающих половины кожухов. Проверяется состояние и крепление снегозащитных кожухов электровозов. Буксы моторно-осевых подшипников осматриваются. Проверяется отсутствие течи смазки, плотность прилегания крышек к буксам, исправность замков, надежность затяжки болтов крепления букс к остову двигателя.

Проверяется через окно для измерения радиального зазора между вкладышем и шейкой

оси под моторно-осевой

оси под моторно-осевой

признаков выплавления или раздавливания баббита.

При обнаружении частиц баббита букса снимается и проверяется состояние вкладыша и шейки оси под моторно-осевой подшипник.

Под зазором «на масло» понимается зазор между нижним вкладышем МОП и шейкой колесной пары. Его измеряют при помощи щупа, вводя его в нижнюю точку МОП. Необходимо измерить зазоры в правом и левом подшипниках (рис. 18.1).

Проверяется уровень смазки в буксах моторно-осевых подшипников и кожухах тяговой зубчатой передачи, при пониженном уровне смазка пополняется.

В качестве инструмента в работе используются: щуп № 4, выжимка и микрометр с пределом измерения от 0–25 мм.

Периодичность заправки смазкой букс моторно-осевых подшипников, кожухов зубчатой передачи устанавливается начальником службы локомотивного хозяйства железной дороги. О заправке смазкой этих узлов делается запись на последних страницах журнала формы ТУ-152.

При текущем ремонте ТР-1 выполняются все работы, предусмотренные техническим обслуживанием ТО-2, а также дополнительные работы, указанные в этом разделе

При первом текущем ремонте ТР-1 после капитального или текущего ремонта ТР-3 вывешиваются все колесные пары. Тяговые двигатели подключаются к источнику низкого напряжения постоянного тока, и проводится техническая диагностика буксовых подшипников колесных пар, моторно-якорных подшипников тяговых двигателей с помощью виброакустического устройства.

По результатам диагностирования и рекомендации устройства производится выкатка колесно-моторного блока для замены неисправного подшипника.

Необходимость вывешивания колесных пар для оценки работы подшипниковых узлов при последующих текущих ремонтах ТР-1 и ТР-2 определяется по результатам виброаккустической диагностики и полученного с помощью виброакустического устройства прогноза безаварийной работы подшипниковых узлов.

Тяговой зубчатой передаче проводится техническая диагностика одновременно с технической диагностикой буксовых подшипников колесных пар и моторно-якорных подшипников тяговых двигателей.

Тяговой зубчатой передаче проводится техническая диагностика одновременно с технической диагностикой буксовых подшипников колесных пар и моторно-якорных подшипников тяговых двигателей.

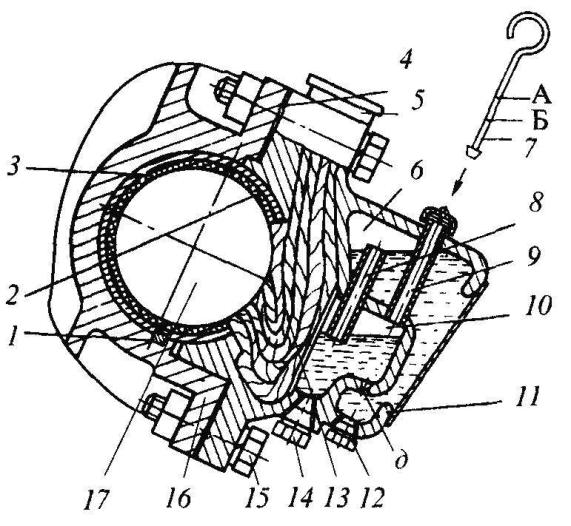

Ревизия тяговых зубчатых передач производится по результатам технической диагностики и во всех случаях снятия кожухов зубчатой передачи для их ремонта из-за течи смазки, обрыва бобышек и других причин. Боковой зазор измеряется щупом или выжимкой в четырех точках (рис. 19.1). За действительный принимается средний. Прилегание зубьев проверяется по краске, которую наносят на зубья ведущей шестерни. После прокручивания колесной пары определяют размер и расположение отпечатка на зубьях ведомой шестерни.

Ревизия тяговых зубчатых передач производится по результатам технической диагностики и во всех случаях снятия кожухов зубчатой передачи для их ремонта из-за течи смазки, обрыва бобышек и других причин. Боковой зазор измеряется щупом или выжимкой в четырех точках (рис. 19.1). За действительный принимается средний. Прилегание зубьев проверяется по краске, которую наносят на зубья ведущей шестерни. После прокручивания колесной пары определяют размер и расположение отпечатка на зубьях ведомой шестерни.

При ревизии снимается нижняя половина кожуха, а при потребности ремонта и верхняя половина кожуха, осматриваются зубчатое колесо и шестерня по всей окружности, проверяется отсутствие лучевых трещин, (рис.20) отколов, предельного износа зубьев или износа зубьев на "нож", ослабления шестерни на валу тягового двигателя и других неисправностей. Боковой и радиальный зазоры, разность боковых зазоров в зубчатой передаче, свисание шестерни должны быть в должны быть впределахнорм допусков и износов. Разрешается оставлять в работе зубчатые колеса ишестерни с наличием вмятин, раковин, выщербин(глубиной не более 3 мм), если общая

При ревизии снимается нижняя половина кожуха, а при потребности ремонта и верхняя половина кожуха, осматриваются зубчатое колесо и шестерня по всей окружности, проверяется отсутствие лучевых трещин, (рис.20) отколов, предельного износа зубьев или износа зубьев на "нож", ослабления шестерни на валу тягового двигателя и других неисправностей. Боковой и радиальный зазоры, разность боковых зазоров в зубчатой передаче, свисание шестерни должны быть в должны быть впределахнорм допусков и износов. Разрешается оставлять в работе зубчатые колеса ишестерни с наличием вмятин, раковин, выщербин(глубиной не более 3 мм), если общая  площадь повреждения составляет не более 25 % рабочей поверхности зуба колеса или 15 % зуба шестерни, если выкрошившиеся (отколотые) места имеют длину от торцов не более 15 мм. (рис. 19.1)

площадь повреждения составляет не более 25 % рабочей поверхности зуба колеса или 15 % зуба шестерни, если выкрошившиеся (отколотые) места имеют длину от торцов не более 15 мм. (рис. 19.1)

При производстве ревизии тяговой зубчатой передачи проверяется разбег тягового двигателя на оси колесной пары, состояние буртов моторно-осевых подшипников, лабиринтных уплотнений якорных подшипников тягового двигателя. Контроль сборки зубчатой передачи производится путем измерения бокового зазора и проверки прилегания зубьев.

Снятые кожуха зубчатой передачи очищаются, проверяется их состояние.

Трещины в листах, сварных швах, течь

Трещины в листах, сварных швах, течь

масла,неисправность войлочных и рези-новых уплотнений, маслозаправочных и масломерных устройств, изношен-ная или поврежден-ная резьба в бобыш-ках не допускаются. Прочищается трубка сапуна кожухов.

Подшипники МОП устанавливаются в постель ТЭД с натягом, для проверки его наличия следует убедиться в отсутствии зазора по стыкам вкладыша. Данный зазор измеряется пластинами щупа.

Определяют размер А (рис. 20.1) между посадочными поверхностями букс (шапок). Замер выполняют в начале и конце посадочной поверхности при помощи скобы шапок. Определяют натяг посадки шапки в остов. Для этого устанавливают скобу остова с зафиксированным размером в скобу шапок. Разность показаний является натягом, который должен быть 0,00-0,05 мм. При меньшем значении натяг восстанавливают электронаплавкой с последующей обработкой поверхности на строгальном станке.

Ход выполнения работы:

Тема: Проверка состояния зубьев шестерён, зазоров в моторно-осевых подшипниках.

.

Цель работы: Приобрести навыки составления карты технологического процесса ремонта проверки состояния зубьев шестерён, зазоров в моторно-осевых подшипниках.

Ход работы:

1. Описать назначение карты технологического процесса ремонта.

2. Привести требования нормативно-технической документации к ремонту механического оборудования. Перечислить виды ремонта и перечень работ при испытании механического оборудования.

3. Заполнить карту технологического процесса ремонта, в части проверки состояния зубьев шестерён, зазоров в моторно-осевых подшипниках

Содержание отчёта:

3. Титульный лист

4. Пояснительная записка

3. Заполненная карта технологического процесса ремонта, в части проверки состояния зубьев шестерён, зазоров в моторно-осевых подшипниках.

4. Карта эскизов проверки состояния зубьев шестерён, зазоров в моторно-осевых подшипниках.

Практическая работа №11.

Проверка обмотки якоря на отсутствие обрывов и межвитковых замыканий.

В процессе ремонта токоведущих частей локомотива (электрических машин, аппаратов) необходимо убедиться в исправности проводников обмоток. В эксплуатации под действием механических и электрических сил, высоких температур возникают неисправности в проводниках в виде межвиткового замыкания, обрыва, надрыва и ослабления контакта.

Состояние проводников можно оценить различными способами: измерением активного сопротивления, методом падения напряжения, индукционным методом

и т. п.

Внутренние узлы электродвигателя осматривают через коллекторные люки. Перед осмотром поверхности около коллекторных люков и их крышки тщательно очищают от пыли, грязи, снега, после чего снимают крышку и осматривают коллектор, щеткодержатели, щетки, кронштейны и их пальцы, расположенные против смотрового люка, а также видимую часть кабельного монтажа траверсы, якоря и полюсных катушек.

Внутренние узлы электродвигателя осматривают через коллекторные люки. Перед осмотром поверхности около коллекторных люков и их крышки тщательно очищают от пыли, грязи, снега, после чего снимают крышку и осматривают коллектор, щеткодержатели, щетки, кронштейны и их пальцы, расположенные против смотрового люка, а также видимую часть кабельного монтажа траверсы, якоря и полюсных катушек.

Для проверки якоря его необходимо вынуть из остова электродвигателя и установить его концами вала на специальные подставки. Затем, вращая якорь, очистить вентиляционные каналы проволочным ершиком. После чего тщательно продуть каналы сжатым воздухом. Медленно вращая якорь, очистить его от пыли, грязи и смазки. Визуальным осмотром проверить качество пайки обмоток якоря к петушкам коллектора. Осмотреть бандажи, испытать на межвитковые замыкания, и замерить сопротивление изоляции обмоток якоря относительно корпуса (Рис 22).

Для проверки якоря его необходимо вынуть из остова электродвигателя и установить его концами вала на специальные подставки. Затем, вращая якорь, очистить вентиляционные каналы проволочным ершиком. После чего тщательно продуть каналы сжатым воздухом. Медленно вращая якорь, очистить его от пыли, грязи и смазки. Визуальным осмотром проверить качество пайки обмоток якоря к петушкам коллектора. Осмотреть бандажи, испытать на межвитковые замыкания, и замерить сопротивление изоляции обмоток якоря относительно корпуса (Рис 22).

Наиболее широкое распространение для выявления межвитковых замыканий обмоток якорей нашли импульсные методы (с применением импульсного испытательного напряжения). Преимущество импульсных методов в том, что с помощью источника небольшой мощности можно обеспечить достаточно высокое напряжение между витками обмотки якоря.

Среди импульсных методов можно выделить метод «бегущей волны», индуктированного напряжения и др. По методу «бегущей волны» работает установка ИУ-57. На выходе этой установки испытательное импульсное напряжение может достигать 500 В, что позволяет в  ыявлять межвитковые замыкания обмотки, слабые места витковой изоляции, обрывы витков и другие скрытые дефекты.

ыявлять межвитковые замыкания обмотки, слабые места витковой изоляции, обрывы витков и другие скрытые дефекты.

Проверка на импульсной установке ИУ-57 осуществляется следующим образом: На коллекторе устанавливают электрод А (рис. 21Г), соединенный с импульсным генератором. Строго симметрично относительно электрода А устанавливают электроды Б и В. Число коллекторных пластин между центральным А и боковыми электродами Б и В всегда одинаково и определяется конструкцией обмотки.

Проверка на импульсной установке ИУ-57 осуществляется следующим образом: На коллекторе устанавливают электрод А (рис. 21Г), соединенный с импульсным генератором. Строго симметрично относительно электрода А устанавливают электроды Б и В. Число коллекторных пластин между центральным А и боковыми электродами Б и В всегда одинаково и определяется конструкцией обмотки.

Для якорей с волновыми обмотками число коллекторных пластин между центральным и боковым электродами составляет 10 - 15, а для якорей с петлевыми обмотками 4 - 7 пластин. Импульс напряжения, поданный на электрод А, вызывает распространение в обе стороны от него двух волн высокого напряжения. Если сопротивления обеих ветвей обмотки одинаковы, то эти волны достигнут боковых электродов одновременно и на экране осциллографа будет видна симметричная синусоида (рис. 21а).

Если сопротивления ветвей обмотки неодинаковы, то на экране осциллографа появится всплеск сигнала (рис. 21 б, в). Это означает, что на каком-то участке обмотки, расположенном между центральным и одним из боковых электродов, межвитковое замыкание или обрыв витков.

Уточняют место повреждения специальным щупом с изолированной ручкой. Им замыкают поочередно соседние коллекторные пластины. При замыкании пластин, между которыми имеется виток с поврежденной витковой изоляцией, изображение на экране почти не изменяется. При замыкании щупом коллекторных пластин, между которыми нет витков обмотки с поврежденной изоляцией, изображение на экране будет резко меняться.

Определить пластины, между которыми находится виток обмотки с поврежденной изоляцией, можно при медленном вращении якоря. Когда центральный электрод А попадает между пластинами с межвитковым замыканием, то на экране осциллографа фиксируется всплеск волны вверх и вниз от горизонтали.

Исследование проводников обмотки якоря тягового электродвигателя можно так же произвести методом падения напряжения

Оценку состояния обмотки якоря ТЭД выполняют с помощи прибора КПЭМ, который позволяет выявить межвитковое замыкание, нарушения пайки «петушков» и обрыв обмоток. Работа прибора основана на методе падения напряжения. В комплект входят: генератор сигналов, который является источником импульсного напряжения, и измеритель, который представляет собой блок для измерения переменного тока.

– перед измерением необходимо комплект заземлить, соединив клемму «Земля» генератора сигналов с внешним заземлением;

– подключить генератор сигналов к сети переменного тока;

– включить тумблер питания, при этом загорится индикатор наличия питающего напряжения;

– подключить к генератору кабель с зажимами «Крокодил» и замкнуть их. При этом должен загореться индикатор замыкания подключенной цепи;

– установить отверткой стрелку измерительного прибора в нулевое положение;

– включить измеритель нажатием кнопки «Вкл»;

– вращая отверткой потенциометр «Баланс нуля», вновь установить стрелку прибора в нулевое положение;

– включить тумблер питания генератора сигналов.

Для оценки состояния обмотки якоря ТЭД необходимо:– подключить выход генераторов сигналов к разнополярным щеткам соседних щеткодержателей (с помощью кабеля с зажимами «крокодил»);– включить генератор сигналов, при этом загорится индикатор замыкания исследуемой сети;

– установить измеритель к двум малым щеткам съемника напряжения и включить его;

– установить съемник на коллектор между соседними щеткодержателями, к которым подключен генератор сигналов;– повернуть якорь на один оборот в любую сторону При отсутствии неисправностей в обмотке якоря показания прибора будут колебаться незначительно. При наличии межвиткового замыкания в обмотке показания прибора уменьшатся на 20–40 % по сравнению со средним значением (на шкале прибора зона исправного состояния выкрашена в черный цвет). При увеличении показания относительно среднего значения в обмотке произошло нарушение пайки петушков или обрыв витков.

– установить съемник на коллектор между соседними щеткодержателями, к которым подключен генератор сигналов;– повернуть якорь на один оборот в любую сторону При отсутствии неисправностей в обмотке якоря показания прибора будут колебаться незначительно. При наличии межвиткового замыкания в обмотке показания прибора уменьшатся на 20–40 % по сравнению со средним значением (на шкале прибора зона исправного состояния выкрашена в черный цвет). При увеличении показания относительно среднего значения в обмотке произошло нарушение пайки петушков или обрыв витков.

При индуктивном методе (рис 23) подковообразный электромагнит подводят к витку обмотки якоря и наводят ЭДС. Магнитный поток пересекает витки секций обмоток и наводит в них ЭДС. При отсутствии межвиткового замыкания контуры разомкнуты, поэтому тока в них не будет, и стрелка миллиамперметра останется на нуле.

Ход выполнения работы:

Тема: Проверка обмотки якоря на отсутствие обрывов и межвитковых замыканий.

.

Цель работы: Приобрести навыки составления карты технологического процесса ремонта проверки обмотки якоря на отсутствие обрывов и межвитковых замыканий.

Ход работы:

1. Описать назначение карты технологического процесса ремонта.

2. Привести требования нормативно-технической документации к ремонту тяговых двигателей. Перечислить виды ремонта и перечень работ при испытании тяговых двигателей.

3. Заполнить карту технологического процесса ремонта, в части проверки обмотки якоря на отсутствие обрывов и межвитковых замыканий.

Содержание отчёта:

5. Титульный лист

6. Пояснительная записка

3. Заполненная карта технологического процесса ремонта, в части проверки обмотки якоря на отсутствие обрывов и межвитковых замыканий.

4. Карта эскизов с наглядными примерами проверки обмотки якоря на отсутствие обрывов и межвитковых замыканий.

Практическая работа №12.

Проверка электрической машины после сборки

(замер сопротивления изоляции, нажатия щёток, осевого разбега якоря.)

Условия, в которых работают тяговые двигатели весьма тяжелые. В отличие от стационарно устанавливаемых машин они подвержены воздействиям окружающей среды, динамическим ударам со стороны рельсового пути и работают в условиях широко, а иногда и резко изменяющихся значений тока, напряжения.

Условия, в которых работают тяговые двигатели весьма тяжелые. В отличие от стационарно устанавливаемых машин они подвержены воздействиям окружающей среды, динамическим ударам со стороны рельсового пути и работают в условиях широко, а иногда и резко изменяющихся значений тока, напряжения.

Несмотря на принимаемые меры, из окружающей среды в машины попадают влага и пыль. Влага проникает в поры изоляции обмоток машин, что приводит к снижению ее электрической прочности, создает условия для возникновения электрического или теплового ее пробоя, приводит к ускоренному ее старению. В сочетании с низкими температу-рами влага способствует появле-нию инея и обледенению коллектора и щеточного аппарата, что приводит к повышенному искрению под щетками. Повышенное искрение возникает и от загрязнения коллектора и щеточного аппарата пылью, попадающей в машину через неплотности люков и с охлаждающим воздухом.

Температура окружающей среды может доходить до —40 °С зимой и до + 50 °С летом. Высокая температура ухудшает охлаждение электрических машин, способствует их чрезмерному нагреву, а низкая вызывает загустевание смазки в подшипниках, отпотевание машин при установке э. п. с. в депо.

Температура окружающей среды может доходить до —40 °С зимой и до + 50 °С летом. Высокая температура ухудшает охлаждение электрических машин, способствует их чрезмерному нагреву, а низкая вызывает загустевание смазки в подшипниках, отпотевание машин при установке э. п. с. в депо.

При прохождении неровностей пути колесные пары э. п. с. воспринимают значительные динамические силы (особенно при высоких скоростях движения). Эти удары, частично сглаженные системой рессорной подвески, передаются тяговым двигателям. Наиболее чувствительны они для тяговых двигателей с опорно-осевым подвешиванием, почти половина массы, которых не подрессорена. Общий вид тягового двигателя НБ-418К6 показан на рис.24.

От действия динамических сил в элементах машин могут возникать трещины, изломы, повышенная выработка трущихся поверхностей, усиливаться искрение на коллекторе, слабнуть узлы соединений.

Напряжение в контактном проводе, а следовательно, напряжение, подводимое к тяговым двигателям (и другим электрическим машинам), могут отличаться от номинального значения на 10—12%. В отдельных случаях (например, при рекуперативном торможении) напряжением на зажимах тяговых двигателей может доходить до 1,25 Uном. Заметно повышается напряжение на тяговых двигателях, связанных с боксующими колесными парами. При отрыве токоприемника от контактного провода происходит резкое снижение напряжения на тяговых двигателях, а при грозовых разрядах — его резкое повышение.

Всякое отклонение напряжения от номинального значения ухудшает работу тягового двигателя и снижает его тяговые свойства. Но особенно опасно повышенное напряжение, которое может вызвать потенциальное искрение на коллекторе и образование кругового огня, пробой изоляции обмоток, проводов, изоляции кронштейнов щеткодержателей, выводных кабелей.

При трогании или движении по затяжному подъему тяжеловесных составов или при движении с неполным числом работающих на локомотиве тяговых двигателей токи в них могут значительно превысить их допускаемые значения. Такие даже кратковременные перегрузки могут вызвать повышенное искрение под щетками, нарушить коммутацию, а при определенных условиях привести к образованию кругового огня на коллекторе.

Круговой огонь может возникнуть также и в результате быстрого нарастания тока при переходных процессах, протекающих в тяговых двигателях. Наиболее опасны переходные режимы, возникающие в результате образования кругового огня на соседнем параллельно включенном двигателе или при пробое плеча выпрямительной установки.

При боксовании колесной пары частота вращения якоря тягового двигателя резко возрастает. При этом возникают большие центробежные силы, которые могут вызвать повреждение валов якорей тяговых двигателей, ослабление или повреждение якорных бандажей. Кроме того, при повышенной частоте вращения якоря заметно усиливается искрение под щетками, ухудшается коммутация машины и создаются условия для возможного возникновения кругового огня на коллекторе. В момент восстановления сцепления боксующей колесной пары частота ее вращения (а, следовательно, и связанного с ней якоря двигателя) мгновенно уменьшается. При этом запас кинетической энергии вращающегося якоря превращается в удар, передающийся на зубчатую передачу, вал якоря, подшипники и другие элементы двигателя, вызывая их повышенный износ, а иногда и поломку.

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава.

Основным документом регламентирующим объёмы и качество работ по ремонту электрических машин электроподвижного состава являются правилатекущего ремонта и технического обслуживания электровозов переменного тока № ЦТ-635, а так же требованиям соответствующих ГОСТов по ремонту электрических машин (для процесса испытания машины после ремонта ГОСТ 11828-86 Машины электрические вращающиеся. Общие методы испытаний). Каждая прошедшая ремонт электрическая машина должна пройти контрольные испытания. Порядок проведения таких испытаний должен соответствовать требованиям государственных стандартов и Правил ремонта тяговых и вспомогательных электрических машин электроподвижного состава.

Отремонтированные машины осматривают и проверяют выполнение установленных норм, свободу вращения, измеряют сопротивление изоляции и активное сопротивление обмоток, опробуют машину на холостом ходу, испытывают ее на нагревание и на повышенную частоту вращения, проверяют частоту вращения, реверсирование, коммутацию машины и электрическую прочность ее изоляции. Контрольные испытания проводят на испытательных станциях депо. Результаты испытаний заносят в специальный журнал, а также в паспорт машины, прошедшей испытания.

В процессе сборки или на собранной электрической машине необходимо проверять:

а) радиальные зазоры в роликовых подшипниках;

б) разбег якоря в осевом направлении;

в) зазоры между щетками и щеткодержателем;

г) равномерность расстановки щеток по окружности коллектора и нажатие на щетки;

д) расстояние от корпуса щеткодержателя до рабочей поверхности коллектора;

е) зазор между петушками коллектора и щеткодержателем (при наибольшем смещении якоря в сторону щеткодержателя);

ж) биение коллектора;

и) расстояние по диаметру между серединами сердечников полюсов и расстановку полюсов по окружности якоря;

к) положение отверстий под болты кронштейнов относительно осей полюсов тяговых двигателей (при необходимости);

л) наличие зазора между щитами и крышками подшипниковых щитов при роликовых подшипниках;

м) зазоры между крышкой подшипникового щита и упорной втулкой, между крышкой подшипникового щита и лабиринтным кольцом;

н) плотность прилегания подшипниковых щитов к остову;

п) торцовое биение подшипников тяговых двигателей;

р) прочность крепления болтовых соединений;

с) натяг и прочность крепления вентилятора;

т) соответствие концов выводных проводов отметке на корпусе.

Осмотр по выявлению внешних дефектов осуществляют визуально. Одновременно сверяют номера остова, подшипниковых щитов и шапок моторно-осевых подшипников. Затем измеряют электрические параметры машины, определяют осевой разбег якоря, биение и износ коллектора, радиальные зазоры якорных подшипников и биение наружных колец.

Сопротивление изоляции тяговых двигателей измеряют мегомметром на 2,5 кВ. При измерении сопротивления изоляции соединяют начало (или конец) цепи главных полюсов с началом (или концом) другой цепи — добавочных полюсов и якорной обмотки. К этим выводам подсоединяют зажим «Л» мегомметра. Второй его зажим «3» соединяют с корпусом машины. В процессе измерения необходимо следить, чтобы  выводные концы контролируемых обмоток не касались пола или корпуса двигателя, в противном случае показания прибора будут неправильными. У исправных тяговых двигателей сопротивление изоляции должно быть не менее 5 МОм. Если оно окажется меньше, следует измерить сопротивление отдельных цепей (главных и добавочных полюсов, обмоток якоря) и выявить поврежденное место, имея в виду, что снижение сопротивления могло бы

выводные концы контролируемых обмоток не касались пола или корпуса двигателя, в противном случае показания прибора будут неправильными. У исправных тяговых двигателей сопротивление изоляции должно быть не менее 5 МОм. Если оно окажется меньше, следует измерить сопротивление отдельных цепей (главных и добавочных полюсов, обмоток якоря) и выявить поврежденное место, имея в виду, что снижение сопротивления могло бы

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!