Предметный указатель

1. Введение………………………………………………………………….3

2. Требования к отчёту по лабораторной работе…………………………5

3. Лаб. работа "Распределённая и сосредоточенная нагрузка"………….5

4. Лаб. работа "Испытание на растяжение"………..………….………...10

5. Лаб. работа "Испытание на сжатие"……………..……………………21

6. Лаб. работа "Испытание на кручение"…………………..……………26

7. Лаб. работа "Испытание на изгиб". …………………………………..35

8. Таблица: механические характеристики материалов…….………….39

9. Вопросы для самопроверки……………………………..……………..40

10. Литература…………………………………………..………………….40

Введение

Сопротивление материалов есть естественное свойство всех материалов противодействовать изменению их состояния. Соответственно, все материальные тела наделены этим свойством. Изучение механических свойств твёрдых тел и целесообразное использование их в практических задачах составляют предмет "Механики деформируемых тел". Учебная общеинженерная дисциплина на базе математики, физики, теоретической механики "Сопротивление материалов" есть только начало этой обширной науки.

Сложность строгого математического описания явлений, наблюдаемых при деформировании материалов элементов конструкций, приводит к использованию модельных (упрощенных) представлений о строении материалов, их свойствах и внутренних геометрических изменениях. Эти теоретические представления образуют понятийный аппарат "Сопротивления материалов" и связанных с ним прикладных курсов.

Экспериментальную часть дисциплины составляют лабораторные работы. Назначение их - формирование реальных представлений о сопротивлении материалов в различных условиях деформирования и о достоверности соответствующих теоретических положений.

Объектом исследования в "Сопротивлении материалов" является стержень – геометрическое тело, у которого один размер (длина) много больше двух других, определяющих поперечное сечение. Стержень является расчётной схемой обширного класса элементов конструкций различного назначения. Для теоретического анализа геометрии деформирования стержня он представляется совокупностью материальных плоскостей (поперечных сечений), удерживаемых между собой силами взаимодействия материальных частиц в совокупности образующих тело.

Поперечные сечения стержня в зависимости от характера нагрузки и её ориентации к оси его сближаются, удаляются, поворачиваются относительно друг друга и первоначального положения. Изменения в положении поперечных сечений в совокупности определяют геометрическую форму деформированного стержня.

Изменение взаимного положения материальных частиц тела порождает силы сопротивления. Движение частиц прекращается, когда внутренние силы взаимодействия их уравновесят внешние силы (нагрузку). Превышение сил внутреннего сопротивления ведёт к разрушению связей между ними и, в конечном итоге, к разрушению тела.

Изменения положения материальных частиц количественно оценивается "деформациями" (линейными и угловыми), а соответствующие силы сопротивления "напряжениями" (нормальными и касательными). Связи между ними подчиняются физическим законам. При малых геометрических изменениях форм и размеров эти связи практически линейные и выражаются законом Гука.

Изменение положения поперечных сечений стержня характеризуются "перемещениями" (линейными и угловыми), а суммарное (интегральное) значение сил сопротивления всех материальных точек в сечении "внутренними силовыми факторами".

Основные механические свойства материала:

упругость - способность деформироваться (получать геометрические искажения, наблюдаемые по изменению положения материальных точек и перемещениям сечений) и восстанавливать первоначальное состояние после разгрузки,

пластичность (деформируемость) - способность до разрушения существенно деформироваться и сохранять полученные изменения (остаточные) после разгрузки. (хрупкость – свойство противоположное пластичности),

прочность - способность сопротивляться разрушению связей между материальными частицами.

Количественно эти свойства определяются соответствующими характеристиками, которые можно получить только экспериментальным путем.

Условия испытаний (скорость приложения нагрузки, температура) оказывают весьма существенное влияние на их значения.

Лабораторные испытания производится в, так называемых, нормальных условиях: с небольшими скоростями изменения нагрузки (статическое нагружение) при температуре примерно 20С0.

Диапазоны температур и скорости изменения нагрузок, при которых реально работают материалы, могут существенно отличаться от нормальных условий и учет их влияния на механические свойства производится соответствующими испытаниями. Скорость изменения нагрузок и температура настолько меняют свойства материалов, что один и тот же материал может оказаться хрупким в одних условиях и пластичным в других.

Испытание материалов в условиях длительного действия переменных нагрузок и напряжений для определения выносливости выявляет в них свойство усталости, при повышенных температурах свойства ползучести, релаксации.

Лабораторные работы проводятся коллективно под руководством преподавателя. Отчёты выполняются индивидуально и подлежат защите.

Требования к оформлению и содержанию отчёта

Титульный лист: название института, кафедра, лабораторная работа, автор отчёта (Ф.И.О., номер группы), преподаватель (Ф.И.О.), город, год.

Содержание отчёта:

Цель.

I. Tеория (краткое изложение теоретических представлений).

II. Эксперимент.

1. Оборудование.

2. Эскиз образца до и после испытания (в работах по определению механических характеристик материалов).

3. Схема эксперимента.

4. Таблицы наблюдений.

5. Обработка экспериментальных данных.

6. Результаты.

7. Выводы.

В тексте отчёта не допускаются сокращения слов и аббревиатуры, кроме общепринятых.

Лабораторная работа № 1

СОСРЕДОТОЧЕННАЯ И РАСПРЕДЕЛЁННАЯ НАГРУЗКА

Цель: Определить количественно понятие "сосредоточенная сила" для деформируемого тела.

I. Теория.

В механике, по определению, сила есть количественная мера взаимодействия тел. В любой конструкции взаимодействие образующих её элементов (деталей) осуществляется посредством контактов по поверхностям, которые могут иметь различные размеры.

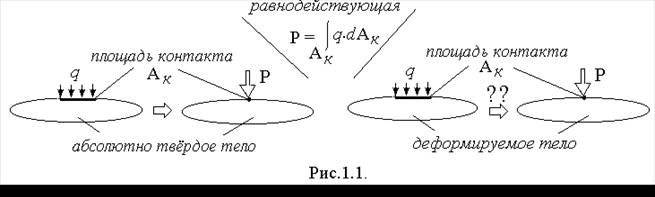

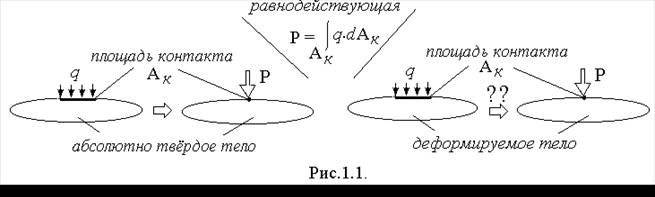

Понятие " сосредоточенная сила " предполагает, что взаимодействие происходит в точке или по линии, то есть по поверхности с площадью равной нулю. Это предположение имеет смысл, если взаимодействующие тела являются "абсолютно" твёрдыми. Для них распределённые по поверхности силы можно определить равнодействующей силой сосредоточенной в одной точке (рис.1.1). Именно таким образом представляются силы в "Теоретической механике", где изучается движение тел и условия их равновесия, когда изменение форм и размеров тел является несущественным.

В "Сопротивлении материалов " изучается деформирование тел, использование в нём понятия "сосредоточенная сила" требует уточнения.

Действительно, равнодействующая сила  на площади контакта

на площади контакта  создаёт среднее давление

создаёт среднее давление  .

.

Для точечного контакта  необходимо допустить существование давления

необходимо допустить существование давления  и способность материала сопротивляться ему. Сопротивление реальных тел не бесконечно, в контакте их может произойти смятие или разрушение материалов. Любой точечный контакт превращается в поверхность конечных размеров.

и способность материала сопротивляться ему. Сопротивление реальных тел не бесконечно, в контакте их может произойти смятие или разрушение материалов. Любой точечный контакт превращается в поверхность конечных размеров.

Очевидно, упрощенное представление распределённых сил их равнодействующей сосредоточенной силой можно применять в тех случаях, когда размеры контактирующей поверхности много меньше размеров деформируемых тел. Тем не менее, для определения сопротивления материала в зоне контакта и вблизи его это представление является недопустимым.

Понятие "сосредоточенная сила" используется в расчётных схемах (упрощенное представление деформируемых конструкций), когда действие реальных распределённых сил можно считать эквивалентным действию их равнодействующей сосредоточенной силой (рис.1.2).

Так, для изгибаемого стержня действие распределённых сил и сосредоточенных проявляется в том, что его поперечные сечения перемещаются по вертикали и поворачиваются, ось искривляется. В поперечных сечениях возникают внутренние силы.

Результаты действия нагрузок определяются различными параметрами: формой искривления, перемещениями характерных поперечных сечений стержня (ими являются обычно сечения, получающие самые большие перемещения линейные и угловые), величиной внутренних сил (изгибающими моментами и напряжениями).

По любому из этих параметров можно сформулировать условие эквивалентности (равенства) их действия. Очевидно, полное соответствие не достижимо, оно может быть приближённым.

Условия эквивалентности с различной точностью соблюдения соответствия можно формулировать по разным параметрам и из них теоретически или экспериментально определить соотношение между размерами контактирующей поверхности и деформируемого стержня, при котором распределённую нагрузки можно заменить в расчётах её равнодействующей сосредоточенной. Условия эквивалентности можно записать, н/п, в виде:

с точностью 3%,

с точностью 3%,  с точностью 5%,

с точностью 5%,

с точностью 5% или иной, и т.д.

с точностью 5% или иной, и т.д.

На рис.1.3 для стержня рис.1.2 показано уменьшение стрелы прогиба и напряжений с увеличением длины контактной поверхности равномерного давления в сравнении с этими же параметрами при его нагрузке сосредоточенной силой. Здесь же приведены результаты определения отношения  по двум условиям эквивалентности при точности их соблюдения 3%.

по двум условиям эквивалентности при точности их соблюдения 3%.

Можно заметить, что разным условиям эквивалентности отвечают разные отношения  и, если при определении стрелы прогиба равномерно распределённую нагрузку на длине

и, если при определении стрелы прогиба равномерно распределённую нагрузку на длине  можно заменить равнодействующей сосредоточенной, то при вычислении напряжений на длине

можно заменить равнодействующей сосредоточенной, то при вычислении напряжений на длине  .

.

Таким образом, количественно определить понятие "сосредоточенная сила " для деформируемых тел – это значит установить соотношение между размерами контактирующей поверхности и размерами тел, при соблюдении которого действие распределённой нагрузки (по выбранному параметру) будет эквивалентно с принятой точностью действию её заменяющей сосредоточенной нагрузки.

II.

Эксперимент

1. Машина для испытаний (указать).

2. Деформируемый стержень.

3. Набор призм.

4. Устройство для измерения стрелы прогиба.

5. Линейка.

Размер контактной зоны определяется числом призм. Стержень многократно

деформируется упруго. Для получения сравниваемых результатов необходимо после разгрузки каждый раз индикатор устанавливать на ноль и соблюдать, чтобы значение нагрузки при всех размерах контактной зоны было одинаково.

Таблица наблюдений

Экспериментальные результаты имеют разброс. Для каждого размера контактной поверхности необходимо осуществить несколько измерений и вычислит среднее арифметическое.

Обработка экспериментальных результатов

По полученным результатам построить график с равномерной оцифровкой осей координат (рис.1.5). Поле графика должно иметь размеры не менее 10х15

.

Указать на поле графика все экспериментальные точки (средние значения из таблицы) и провести усредняющую линию (удовлетворяющую условию  , где

, где  есть отклонение экспериментального значения от усредняющей линии, n – число точек).

есть отклонение экспериментального значения от усредняющей линии, n – число точек).

Значение  находится экстраполяцией (продлением линии на

находится экстраполяцией (продлением линии на  ).

).

По полученному графику для принятой точности установить длину контактной зоны (действия показаны тремя стрелками для точности 3%).

Выводы: должны содержать ответ на поставленную цель с анализом возможных погрешностей в оценке результата.

Вопросы для самопроверки см. стр. 40.

Лабораторная работа № 2

ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ

Цель: 1) определить механические характеристики материала (упругости, прочности, пластичности).

2) назначить допускаемое напряжение.

I. Теория.

Вся информация о механических свойствах материала и их характеристиках содержится в диаграмме деформирования стержня специальной формы (образца). Она представляется как зависимость между силой, действующей на образец, и его удлинением.

На рис.2.1. изображены схематизированные диаграммы растяжения стержней из пластичного и хрупкого материала. На них отмечены характерные точки и соответствующие зоны поведения материала в процессе деформирования. Диаграммы такого вида позволяют получать регистрирующие устройства специальных машин предназначенных для экспериментальных испытаний и называются они машинными.

I. Зона упругого деформирования.

Для всех материалов действителен до некоторых пределов закон Гука, до которых зависимость изменения длины стержня от нагрузки отображается практически прямой линией. Отклонение от прямой линии свидетельствует о появлении необратимых изменений в материале.

В пределах этой зоны до нагрузки соответствующей пределу пропорциональности  образец можно многократно нагружать и разгружать, материал практически не претерпевает структурных изменений. Механизм упругого деформирования - обратимые упругие искажения кристаллической решетки. Значение нагрузки

образец можно многократно нагружать и разгружать, материал практически не претерпевает структурных изменений. Механизм упругого деформирования - обратимые упругие искажения кристаллической решетки. Значение нагрузки  можно определить только по диаграмме, отметив точку, где наблюдается при дальнейшем увеличении нагрузки отклонение от прямой линии упругого деформирования.

можно определить только по диаграмме, отметив точку, где наблюдается при дальнейшем увеличении нагрузки отклонение от прямой линии упругого деформирования.

Линию упругого деформирования у хрупких материалов только условно можно считать прямой и до некоторой точки, начиная с которой наблюдается существенное искривление диаграммной кривой (см. рис.2.1,b).

II. Зона текучести (для малоуглеродистых сталей).

Здесь практически при неизменной величине нагрузки  происходит значительное изменение длины образца. При входе в эту зону возможны колебания нагрузки. Зона текучести может иметь значительную протяженность (площадку текучести) и достигать (2-3)% первоначальной длины образца, тогда как зона упругости едва превышает (0,1-0,2)%.

происходит значительное изменение длины образца. При входе в эту зону возможны колебания нагрузки. Зона текучести может иметь значительную протяженность (площадку текучести) и достигать (2-3)% первоначальной длины образца, тогда как зона упругости едва превышает (0,1-0,2)%.

Механизм пластической деформации - необратимые смещения (сдвиги) в кристаллической решетке.

Для материалов, не имеющих площадки текучести (медь, бронза, латунь, стали с содержанием углерода больше 0,4% и с легирующими добавками), значение этой нагрузки устанавливается условно по величине остаточной деформации 0,2%.

III. Зона упрочнения до  .

.

Материал претерпевает по всему объему образца значительные структурные изменения: дробление кристаллитов, увеличение дефектов кристаллического строения. Образец удлиняется, сохраняя первоначальную форму (однородное деформирование). Поверхность, если она была тщательно обработана, покрывается сеткой тонких линий – «линий скольжения» с направлением 450 к оси образца. В этих направлениях действуют максимальные касательные напряжения.

На любой стадии деформирования можно произвести разгрузку. При разгрузке упругие искажения кристаллической решётки материала устраняются и сохраняются необратимые изменения размеров образца

(остаточные деформации). На диаграмме линия разгрузки параллельна линии начального упругого деформирования (рис.2.1,а).

После разгрузки повторное нагружение образца изображается линией, которая практически совпадает с линией разгрузки и выходит далее на основную кривую. В результате наблюдается увеличение длины линии упругого деформирования ( ).

).

Явление увеличения предела пропорциональности в результате предварительного пластического деформирования называется упрочнением или наклепом, оно получило весьма широкое применение в технике. Так, для повышения сопротивления поверхностного слоя деталей их наклеп осуществляется обкаткой роликами, ударами стальной дробью и другими технологическими приёмами.

При достижении максимальной нагрузки  однородное деформирование материала образца прекращается, наступает заключительная стадия IV - неоднородное деформирование и разрушение при

однородное деформирование материала образца прекращается, наступает заключительная стадия IV - неоднородное деформирование и разрушение при  .

.

Начиная с  возникает и развивается место будущего разрыва - шейка. Материал до самого разрушения образца не теряет способности сопротивляться, но с уменьшением площади поперечного сечения требуется меньшая нагрузка для деформирования. "Где тонко – там и рвётся!" Разрыв происходит с шумом из-за мгновенного высвобождения энергии упругого деформирования.

возникает и развивается место будущего разрыва - шейка. Материал до самого разрушения образца не теряет способности сопротивляться, но с уменьшением площади поперечного сечения требуется меньшая нагрузка для деформирования. "Где тонко – там и рвётся!" Разрыв происходит с шумом из-за мгновенного высвобождения энергии упругого деформирования.

Составив две части разорванного образца, можно установить остаточное изменение длины образца, а обмером шейки определить изменение площади поперечного сечения.

Диаграммы растяжения других пластичных конструкционных материалов отличаются отсутствием или разной протяжённостью площадки текучести, зон упрочнения и разрушения.

Диаграммы растяжения хрупких материалов содержат, в основном, зону упругого деформирования и зону нелинейного (неупругого) деформирования, которое заканчивается разрушением.

Основные механические характеристики материала

От диаграммы деформирования образца в координатах "нагрузка – изменение длины", которая определяет свойства образца из соответствующего материала, несложно перейти к диаграмме в координатах "напряжение – деформация", которая будет характеризовать только свойства материала (рис.2.2).

Диаграмма, построенная без учета изменения площади поперечного сечения ( - начальная площадь поперечного сечения образца,

- начальная площадь поперечного сечения образца,  - начальная длина) в координатах

- начальная длина) в координатах

,

,  , называется условной.

, называется условной.

Диаграмма, построенная с учетом изменения площади поперечного сечения  , называется истинной.

, называется истинной.

В начальной стадии деформирования изменение поперечных размеров образца несущественно и условные и истинные напряжения практически одинаковы, отличия их заметны только при существенных пластических деформациях.

Для получения истинной диаграммы необходимо производить измерения поперечных размеров образца в процессе эксперимента, что представляет определенные технические трудности. Истинная диаграмма используется в решении технологических вопросов связанных с образованием больших деформаций (штамповка, вытяжка, гибка, резание).

Упругие свойства материала характеризуют:

1. модуль упругости  (жесткость материала). Им определяется связь между напряжениями и деформациями при упругом деформировании (закон Гука:

(жесткость материала). Им определяется связь между напряжениями и деформациями при упругом деформировании (закон Гука:  ).

).

На диаграмме "напряжение – деформация" (рис.2.2,а) модуль упругости характеризуется углом наклона прямой линии упругого деформирования

.

.

2. коэффициент Пуассона  определяет соотношение между поперечной деформацией и продольной:

определяет соотношение между поперечной деформацией и продольной:  .

.

Примечание: для определения коэффициента Пуассона необходимо в процессе эксперимента измерять изменение поперечных размеров стержня. В данной работе не проводятся эти измерения. Теоретическое значение коэффициента при упругом деформировании материала 0.25, при пластическом деформировании его значение 0.5 (объем не меняется).

3. предел пропорциональности  - наибольшее напряжение, до которого материал подчиняется закону Гука.

- наибольшее напряжение, до которого материал подчиняется закону Гука.

Предел пропорциональности можно ассоциировать с пределом упругости, понимая под пределом упругости напряжение, до которого материал не получает остаточных изменений.

Величина предела пропорциональности (предела упругости) зависит от точности производимых измерений и требований, в которых начальный участок диаграммы можно представить прямой линией.

Характеристиками прочности материала являются:

4. предел текучести - напряжение, при котором происходит существенный рост деформации без изменения нагрузки:

.

.

Если на диаграмме "нагрузка – удлинение" нет выраженной площадки текучести, за предел текучести принимается условное напряжение  соответствующее остаточной деформации 0,2% после разгрузки. На рис.2.2,b показана процедура его определения.

соответствующее остаточной деформации 0,2% после разгрузки. На рис.2.2,b показана процедура его определения.

.

.

5. предел прочности условный (временное сопротивление) - максимальное напряжение, до которого образец сопротивляется нагрузке, не получая изменения формы, и которое может выдержать кратко временно:

.

.

Истинный предел прочности – это напряжение, определяемое по истинной площади поперечного сечения (см. рис.2.2,b).

6. разрушающее напряжение – истинное напряжение в месте разрыва образца ( - площадь поперечного сечения шейки):

- площадь поперечного сечения шейки):

.

.

Свойство материала деформироваться (деформируемость) характеризуют:

7. относительное остаточное удлинение - средняя остаточная деформация, которая образуется к моменту разрушения образца (определяется в процентах %):

.

.

По величине  материал можно классифицировать как хрупкий или пластичный. У весьма хрупких материалов

материал можно классифицировать как хрупкий или пластичный. У весьма хрупких материалов  может составлять доли процента и даже отсутствовать (керамика, стекло).

может составлять доли процента и даже отсутствовать (керамика, стекло).

8. относительное остаточное сужение - остаточное изменение площади поперечного сечения образца в процентах %:

Эта характеристика бывает необходима при решении технологических задач формирования больших деформаций, н/п, при штамповке, вытяжке.

Механические характеристики конструкционных материалов можно найти в справочной литературе и сравнением с ними полученных характеристик в результате испытания образца можно установить его материал.

Образцы для испытаний

Применяют образцы цилиндрические и плоские. Они имеют усиленные места на концах (головки) с плавным переходом к протяженной рабочей части стержня. Резкий переход недопустим из-за концентрации напряжений и вероятности разрушения в этом месте. По этой же причине поверхность образца должна иметь высокое качество обработки. На рис.2.3 показано несколько форм образцов.

Длина рабочей части стержня

круглого поперечного сечения принимается равной

диаметров образца. Допускается использовать и более короткие образцы

. В случае прямоугольного поперечного сечения с площадью

A рабочая длина определяется по диаметру равновеликого круга:

.

При установлении общей длины образца L руководствуются правилом, которое называется принципом Сен-Венана:

особенности приложения внешних сил проявляются на расстояниях, не превышающих размеров поперечного сечения стержня.

Это значит, что методы "Сопротивления материалов" исключают из рассмотрения части стержня примыкающие к зоне приложения внешних сил и ступенчатого изменения размеров поперечного сечения.

Общие размеры образцов назначаются в зависимости от возможностей испытательной машины и измерительных устройств, устанавливаемых на рабочей длине образца.

Машины для испытаний

Машины для экспериментальных исследований обычно являются универсальными и позволяют осуществлять испытания на растяжение, сжатие, изгиб. Возможности их определяются размерами рабочего пространства, в котором размещаются образцы и измерительные устройства, и создаваемым усилием. Усилие может создаваться грузами через систему рычагов, либо при помощи гидравлического давления. Соответственно принципу работы, машина называется рычажной или гидравлической.

Машины имеют устройства для записи диаграмм деформирования образцов. Изменение всей длины образца определяется смещением устройств крепящих образец, (захватов, платформ машины) относительно друг друга. Для точного измерения малых изменений части длины образца применяются специальные приборы, которые называют тензометрами. Тензометры устанавливаются на рабочей длине образца.

Тензометры

Назначение тензометров - регистрация малых изменений расстояний между двумя точками на поверхности деталей. По принципу действия они классифицируются на механические, оптические, индуктивные, емкостные, резистивные и т.д. Среди механических устройств широкое применение получил шарнирно-рычажный тензометр Гугенбергера (рис.2.4).

Основными техническими параметрами его являются база

В и коэффициент преобразования измеряемой величины

(изменение

В) в регистрируемую

S (показание тензометра). Коэффициент преобразования

К называется коэффициентом усиления тензометра.

На рабочей части образца устанавливаются два тензометра на противоположных сторонах диаметральной плоскости. Среднее арифметическое их показаний позволяет исключить из результатов измерений погрешности от дополнительного изгиба стержня из-за возможного эксцентриситета приложения нагрузки (не совпадение с осью стержня)

Перед началом испытания (нагружением) образца стрелка тензометра устанавливается регулирующим механизмом на начало шкалы. Отсчёт значений нагрузки и показаний тензометра должен быть одновременным (синхронным).

Тензометрами можно зарегистрировать только упругую часть диаграммы со входом в зону пластического деформирования. Если шкалы тензометра недостаточно для регистрации всей упругой зоны (стрелка выходит за пределы шкалы), её следует переместить назад регулирующим винтом и продолжать измерения. При наличии площадки текучести стрелки тензометров зашкаливают (непрерывное движение) и их, чтобы не повредить, необходимо снять с образца.

II. Эксперимент

1. Машина для испытаний (указать).

2. Два тензометра Гугенбергера.

3. Штангенциркуль.

Образец: Изобразить до и после испытания. Отдельным эскизом показать зону разрушения, например:

Схема испытания: (изображена на рис.2.4, указать базу тензометра и коэффициент усиления).

Таблица наблюдений

Машинная диаграмма: привести копию диаграммы, полученной с помощью машины. На диаграмме отметить характерные точки и числовые значения соответствующих нагрузок (характерные нагрузки).

Обработка экспериментальных результатов

Экспериментальные результаты "нагрузка – показания тензометров" можно преобразовать в результаты "напряжения – деформации"

,

,  ,

,

затем построить график (рис.2.2,а), по которому непосредственно определяются модуль упругости, предел пропорциональности и предел текучести истинный или условный.

Целесообразней эту часть диаграммы построить по значениям таблицы наблюдений. График (рис.2.6 как пример части диаграммы, не имеющей площадки текучести) с равномерной оцифровкой осей и указанием размерности должен иметь размеры не менее 10х15  . Выделить все экспериментальные точки. Провести диаграммную линию, усредняющую их разброс, и линию упругого деформирования. Точка отклонения от неё укажет значение нагрузки соответствующей пределу пропорциональности. Для вычисления модуля упругости материала использовать координаты двух любых точек принадлежащих прямой линии.

. Выделить все экспериментальные точки. Провести диаграммную линию, усредняющую их разброс, и линию упругого деформирования. Точка отклонения от неё укажет значение нагрузки соответствующей пределу пропорциональности. Для вычисления модуля упругости материала использовать координаты двух любых точек принадлежащих прямой линии.

Примечание: Может оказаться, что тензометрами не зафиксировано начало пластического деформирования (построенный график представляет прямую линию), тогда предел пропорциональности устанавливается по машинной диаграмме аналогичным образом. Определение предела пропорциональности является довольно тонкой операцией, поэтому его значение не является столь надёжной характеристикой, как другие.

Механические характеристики:

(снабжать техническими названиями и в окончательном представлении числовых значений использовать общепринятые размерности).

1. Модуль упругости. Закона Гука  при растяжении стержня, в котором напряжения

при растяжении стержня, в котором напряжения  и деформации

и деформации  принимает выражение

принимает выражение

.

.

2. При измерении тензометрами  ,

,  ,

,

,

,  . Из закона Гука следует:

. Из закона Гука следует:

….(МПа)

….(МПа)

,

,  и

и  ,

,  - координаты двух точек прямой линии на графике.

- координаты двух точек прямой линии на графике.

Все другие характеристики вычисляются по их определению (см. выше).

3. Предел пропорциональности  (МПа)

(МПа)

4. Предел текучести  (МПа).

(МПа).

При работе с графиком "P – S" для установления нагрузки условного предела текучести  вычисляется

вычисляется  , соответствующее остаточной деформации

, соответствующее остаточной деформации  (0.2%):

(0.2%):  .

.

Например, при работе с тензометрами  :

:

.

.

5. Временное сопротивление  (МПа).

(МПа).

6. Разрушающее напряжение  (МПа).

(МПа).

7. Относительное остаточное удлинение  (%)

(%)

8. Относительное остаточное сужение  (%).

(%).

Выводы: Наблюдаемые особенности деформирования и разрушения материала. Заключение о материале (хрупкий, пластичный), анализ возможных неточностей в количественных оценках определённых характеристик. Сравнение их со справочными и определение марки стали. Установление (назначение) допускаемого напряжения.

Вопросы для самопроверки см. стр. 40.

Назначение допускаемых напряжений

и запасы прочности (коэффициент надёжности)

Допускаемое напряжение  - это напряжение, которое не рекомендуется превышать. Оно необходимо для выполнения расчётов на основе условия прочности (проектных, при определении допускаемых нагрузок):

- это напряжение, которое не рекомендуется превышать. Оно необходимо для выполнения расчётов на основе условия прочности (проектных, при определении допускаемых нагрузок):

Допускаемые напряжения устанавливаются из очевидного соображения: максимальные напряжения  в материалах должны быть меньше какого-то предельного, при достижении которого элементы конструкций из них теряют своё функциональное назначение (приобретают необратимые изменения форм, размеров, разрушаются). Соответственно, допускаемое напряжение определяется выражением:

в материалах должны быть меньше какого-то предельного, при достижении которого элементы конструкций из них теряют своё функциональное назначение (приобретают необратимые изменения форм, размеров, разрушаются). Соответственно, допускаемое напряжение определяется выражением:

, где

, где  - коэффициент запаса.

- коэффициент запаса.

Предельным напряжением  для материалов элементов конструкций длительного пользования, которые должны сопротивляться только упруго, должен бы быть предел пропорциональности. Однако, как можно заметить, определение его в значительной степени зависит от качества экспериментальных результатов и их обработки. По этой причине предел пропорциональности (упругости) в справочные данные по свойствам материалов обычно не включается. Объективными и надёжно определяемыми характеристиками являются предел текучести и предел прочности.

для материалов элементов конструкций длительного пользования, которые должны сопротивляться только упруго, должен бы быть предел пропорциональности. Однако, как можно заметить, определение его в значительной степени зависит от качества экспериментальных результатов и их обработки. По этой причине предел пропорциональности (упругости) в справочные данные по свойствам материалов обычно не включается. Объективными и надёжно определяемыми характеристиками являются предел текучести и предел прочности.

Предельным напряжением для пластичных материалов считается предел текучести (истинный или условный в справочных данных не различаются), для хрупких - предел прочности (временное сопротивление).

Коэффициент запаса назначается и значение его должно быть всегда больше единицы.

Казалось бы, чем больше запас прочности, тем надёжнее деталь в работе. Однако увеличение запаса прочности сверх необходимого ведёт к увеличению массы и габаритов деталей, что экономически невыгодно и в ряде случаев (например, в авиационных конструкциях) недопустимо.

При назначении запаса прочности принимают во внимание

свойства материала, назначение и условия

на площади контакта

на площади контакта  создаёт среднее давление

создаёт среднее давление  .

. необходимо допустить существование давления

необходимо допустить существование давления  и способность материала сопротивляться ему. Сопротивление реальных тел не бесконечно, в контакте их может произойти смятие или разрушение материалов. Любой точечный контакт превращается в поверхность конечных размеров.

и способность материала сопротивляться ему. Сопротивление реальных тел не бесконечно, в контакте их может произойти смятие или разрушение материалов. Любой точечный контакт превращается в поверхность конечных размеров.

с точностью 3%,

с точностью 3%,  с точностью 5%,

с точностью 5%, с точностью 5% или иной, и т.д.

с точностью 5% или иной, и т.д. по двум условиям эквивалентности при точности их соблюдения 3%.

по двум условиям эквивалентности при точности их соблюдения 3%. и, если при определении стрелы прогиба равномерно распределённую нагрузку на длине

и, если при определении стрелы прогиба равномерно распределённую нагрузку на длине  можно заменить равнодействующей сосредоточенной, то при вычислении напряжений на длине

можно заменить равнодействующей сосредоточенной, то при вычислении напряжений на длине  .

.

.

.

, где

, где  есть отклонение экспериментального значения от усредняющей линии, n – число точек).

есть отклонение экспериментального значения от усредняющей линии, n – число точек). находится экстраполяцией (продлением линии на

находится экстраполяцией (продлением линии на  ).

).

образец можно многократно нагружать и разгружать, материал практически не претерпевает структурных изменений. Механизм упругого деформирования - обратимые упругие искажения кристаллической решетки. Значение нагрузки

образец можно многократно нагружать и разгружать, материал практически не претерпевает структурных изменений. Механизм упругого деформирования - обратимые упругие искажения кристаллической решетки. Значение нагрузки

происходит значительное изменение длины образца. При входе в эту зону возможны колебания нагрузки. Зона текучести может иметь значительную протяженность (площадку текучести) и достигать (2-3)% первоначальной длины образца, тогда как зона упругости едва превышает (0,1-0,2)%.

происходит значительное изменение длины образца. При входе в эту зону возможны колебания нагрузки. Зона текучести может иметь значительную протяженность (площадку текучести) и достигать (2-3)% первоначальной длины образца, тогда как зона упругости едва превышает (0,1-0,2)%. .

.

).

). однородное деформирование материала образца прекращается, наступает заключительная стадия IV - неоднородное деформирование и разрушение при

однородное деформирование материала образца прекращается, наступает заключительная стадия IV - неоднородное деформирование и разрушение при  .

.

- начальная площадь поперечного сечения образца,

- начальная площадь поперечного сечения образца,  - начальная длина) в координатах

- начальная длина) в координатах ,

,  , называется условной.

, называется условной. , называется истинной.

, называется истинной. (жесткость материала). Им определяется связь между напряжениями и деформациями при упругом деформировании (закон Гука:

(жесткость материала). Им определяется связь между напряжениями и деформациями при упругом деформировании (закон Гука:  ).

). .

. определяет соотношение между поперечной деформацией и продольной:

определяет соотношение между поперечной деформацией и продольной:  .

. - наибольшее напряжение, до которого материал подчиняется закону Гука.

- наибольшее напряжение, до которого материал подчиняется закону Гука.

.

. соответствующее остаточной деформации 0,2% после разгрузки. На рис.2.2,b показана процедура его определения.

соответствующее остаточной деформации 0,2% после разгрузки. На рис.2.2,b показана процедура его определения. .

. .

. - площадь поперечного сечения шейки):

- площадь поперечного сечения шейки): .

. .

. материал можно классифицировать как хрупкий или пластичный. У весьма хрупких материалов

материал можно классифицировать как хрупкий или пластичный. У весьма хрупких материалов

круглого поперечного сечения принимается равной

круглого поперечного сечения принимается равной  диаметров образца. Допускается использовать и более короткие образцы

диаметров образца. Допускается использовать и более короткие образцы  . В случае прямоугольного поперечного сечения с площадью A рабочая длина определяется по диаметру равновеликого круга:

. В случае прямоугольного поперечного сечения с площадью A рабочая длина определяется по диаметру равновеликого круга:  .

.

(изменение В) в регистрируемую S (показание тензометра). Коэффициент преобразования К называется коэффициентом усиления тензометра.

(изменение В) в регистрируемую S (показание тензометра). Коэффициент преобразования К называется коэффициентом усиления тензометра.

,

,

при растяжении стержня, в котором напряжения

при растяжении стержня, в котором напряжения  и деформации

и деформации  принимает выражение

принимает выражение .

. ,

,  ,

, ,

,  . Из закона Гука следует:

. Из закона Гука следует: ….(МПа)

….(МПа) ,

,  и

и  ,

,  - координаты двух точек прямой линии на графике.

- координаты двух точек прямой линии на графике. (МПа).

(МПа). вычисляется

вычисляется  , соответствующее остаточной деформации

, соответствующее остаточной деформации  (0.2%):

(0.2%):  .

. :

: .

. (МПа).

(МПа). (МПа).

(МПа). (%).

(%). - это напряжение, которое не рекомендуется превышать. Оно необходимо для выполнения расчётов на основе условия прочности (проектных, при определении допускаемых нагрузок):

- это напряжение, которое не рекомендуется превышать. Оно необходимо для выполнения расчётов на основе условия прочности (проектных, при определении допускаемых нагрузок):

в материалах должны быть меньше какого-то предельного, при достижении которого элементы конструкций из них теряют своё функциональное назначение (приобретают необратимые изменения форм, размеров, разрушаются). Соответственно, допускаемое напряжение определяется выражением:

в материалах должны быть меньше какого-то предельного, при достижении которого элементы конструкций из них теряют своё функциональное назначение (приобретают необратимые изменения форм, размеров, разрушаются). Соответственно, допускаемое напряжение определяется выражением: , где

, где  - коэффициент запаса.

- коэффициент запаса. для материалов элементов конструкций длительного пользования, которые должны сопротивляться только упруго, должен бы быть предел пропорциональности. Однако, как можно заметить, определение его в значительной степени зависит от качества экспериментальных результатов и их обработки. По этой причине предел пропорциональности (упругости) в справочные данные по свойствам материалов обычно не включается. Объективными и надёжно определяемыми характеристиками являются предел текучести и предел прочности.

для материалов элементов конструкций длительного пользования, которые должны сопротивляться только упруго, должен бы быть предел пропорциональности. Однако, как можно заметить, определение его в значительной степени зависит от качества экспериментальных результатов и их обработки. По этой причине предел пропорциональности (упругости) в справочные данные по свойствам материалов обычно не включается. Объективными и надёжно определяемыми характеристиками являются предел текучести и предел прочности.