Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Подземная газификация угольных пластов – это процесс превращения угля на месте его залегания в горючий газ. По этой технологии все стадии процесса подземной газификации осуществляются с поверхности земли без применения подземного труда.

Основными стадиями процесса ПГУ являются: бурение с поверхности земли на угольный пласт технологических скважин, соединение этих скважин каналами, проходящими в угольном пласте, розжиг угольного пласта, и, наконец, нагнетание в одни скважины воздушного или парокислородного дутья и получение из других скважин горючего газа. Газообразование происходит за счет химического взаимодействия свободного и связанного кислорода с углеродом и термического разложения угля.

Выход, состав и теплота сгорания получаемого газа зависят от состава подаваемого в скважины дутья, марки угля и его состава, а также от геологических условий залегания газифицируемого угольного пласта, его мощности и строения.

В процессе газификации угля выделяют две стадии. Первая – стадия термического разложения угля, при которой из угля выделяется влага и летучие парогазовые вещества и остается коксовый остаток, горючую часть которого составляет углерод. Вторая – стадия газификации, при которой, во-первых, углерод коксового остатка с помощью свободного или связанного кислорода превращается в горючие газы, и, во-вторых, эти газы взаимодействуют с кислородом и водяным паром. Именно стадия газификации является главной, определяющей состав газа подземной газификации.

Практический многолетний опыт работы отечественных промышленных станций «Подземгаз» свидетельствует об устойчивости процесса подземной газификации. Управление процессом газификации осуществляется изменением количества подаваемого дутья и отводимого газа, а также включением и отключением отдельных скважин, длиной каналов газификации др.

|

|

При сжигании газа ПГУ не требуется никакая дополнительная подготовка его у потребителя. В продуктах сгорания газа ПГУ не содержится твердых частиц, окиси углерода, содержание окислов азота незначительно. Отсутствует сернистый ангидрид, так как при подземной газификации сера, содержащаяся в угле, переходит в газ в виде сероводорода, который сравнительно легко может быть удален из газа. Подземная газификация угля требует меньших капиталовложений, чем газификация в наземных условиях, что обусловливает получение более дешевого газа.

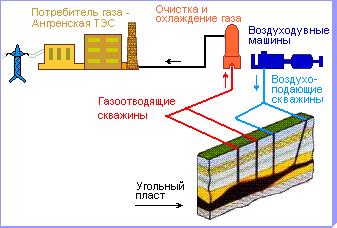

На рис. 4 показана принципиальная технологическая схема станции подземной газификации угля. Проектом предусматривается производство на данном предприятии газа средней калорийности, а именно с теплотворной способностью 10-13 МДж/м3. Для получения такого газа необходимо использование парокислородного дутья. По этой причине в технологической схеме станции присутствуют кислородный цех и парокотельная. Соотношение объемов водяного пара и кислорода в подаваемом в подземный газогенератор дутье составляет три к одному. Выдаваемый из подземного газогенератора горючий газ проходит стадии очистки от механических примесей и микрочастиц каменноугольной смолы, а также стадию сероочистки, и затем подается потребителю для использования в качестве котельного топлива. Теоретически возможной является организация химической переработки произведенного газа, с получением целого ряда ценных химических продуктов, включая жидкое моторное топливо.

На рис. 5 изображена предлагаемая к использованию в данном проекте конструкция подземного газогенератора, идея которой была предложена специалистами Института горного дела им. А. А. Скочинского. Приведенный на рисунке вариант модуля такого газогенератора предусматривает наличие двух дутьевых и трех газоотводящих скважин (вертикально-наклонных или вертикально-горизонтальных), соединенных между собой вертикально-горизонтальной скважиной. При этом как дутьевые, так и газоотводящие скважины находятся в плоскости угольного пласта. Кроме того, данная схема газификации предусматривает возможность наличия еще трех вертикальных газоотводящих скважин. Помимо дутьевых и газоотводящих скважин,

|

|

Рис. 4 Принципиальная технологическая схема станции подземной газификации угля

технологией предусматривается наличие водоотливных и розжиговых вертикальных скважин.

Основной особенностью данной технологии является то обстоятельство, что точка подвода дутья к огневому забою должна перемещаться по дутьевой скважине навстречу дутью в сторону земной поверхности по мере выгорания угольного пласта, чем должен обеспечиваться постоянный и активный контакт окислителя с реакционной поверхностью угольного пласта.

В технологии предлагаемой данным проектом к строительству станции подземной газификации угля предусматривается наличие четырех таких модулей.

|

Вертикально-наклонные скважины: Д-дутьевые, Г-газоотводящие;

Вертикальные скважины: Г – газоотводящие, Р – розжиговые; С – вертикально-горизонтальная скважина; В – вертикальные водоотводные скважины.

Рис. 5 Конструкция модуля подземного газогенератора

Ангренская станция «Подземгаз» в Узбекистане, построенная в 1963 г. и успешно работающая по сей день.

Рис.6

Действующая в г. Ангрен с 1961 года станция «Подземгаз» (ныне ОАО «Еростигаз») – самый мощный промышленный объект такого рода, не имеющий аналогов на сегодняшний день в мировой практике.

Главное назначение предприятия – переработка угля в энергетический газ с последующим его использованием на Ангренской ТЭС. Предприятие отрабатывает часть Ангренского буроугольного месторождения, которая по технико-экономическим соображениям и горно-геологическим условиям непригодна для отработки открытым и подземным способами.

Более чем сорокалетний опыт работы предприятия показал, что способ подземной газификации угля позволяет надежно получать энергетический газ в промышленных масштабах.

|

|

Рис.7

| ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ Производство энергетического газа осуществляется в подземных газогенераторах на воздушном дутье. Подземный газогенератор представляет собой систему дутьевых и газоотводящих скважин, пробуренных с поверхности земли на пласт угля по определенной системе. Процесс работы подземных газогенераторов состоит из: - подготовки угольного пласта к газификации при помощи огневой фильтрационной сбойки отдельных скважин, а также бурения наклонно-горизонтальных скважин с созданием сплошного фронта газификации; - последующей газификации угольного пласта при помощи воздушного дутья. Подача дутья в угольный пласт осуществляется через дутьевые скважины, расположенные параллельными рядами вдоль фронта газификации газогенератора. Образовавшийся в подземных газогенераторах газ с температурой на головках 150—350 °С по системе газопроводов поступает на промплощадку для охлаждения и очистки от пыли в скрубберах-холодильниках. Скрубберы-холодильники имеют самостоятельную циркуляционную систему водоснабжения, включающую насосы холодной и горячей воды, отстойники и градирни. Сточные воды скрубберного цикла перед сбросом в канализацию подвергаются очистке на обесфеноливающей установке. Охлажденный и обеспыленный газ передается по газопроводу диаметром 2 м на Ангренскую ТЭС. Передача газа на ТЭС осуществляется за счет избыточного давления газа на выходе из газоотводящих скважин. |

| РОЗЖИГ ГАЗОГЕНЕРАТОРА, СБОЙКА СКВАЖИН Первоначальный канал по углю между скважинами создается гидроразрывом с последующей подачей в этот канал воздуха. В результате продувки воздухом угольного канала происходит его просушка, после чего производят розжиг скважины. Розжиг угольного пласта производится путем забрасывания в скважину раскаленного кокса через шлюзовое устройство с одновременной подачей воздуха для поддержания горения угольного пласта. После розжига газогенератора подается дутье на сбойку соседних скважин. Таким образом, очаг горения постепенно, перемещаясь от одной скважины к другой, соединит все скважины и образует каналы газификации. Резкое падение давления и увеличение расхода воздуха свидетельствует о завершении сбойки скважины. | СОСТАВ СТАНЦИИ В комплекс сооружений станции „Подземгаз" входят: а) подземные газогенераторы со скважинами и инженерными коммуникациями; б) воздуходувный цех в составе трех турбовоздуходувок для подачи сжатого воздуха давлением 3 атм., двух турбокомпрессоров для подачи сжатого воздуха давлением до 6 атм., шести поршневых компрессоров для подачи сжатого воздуха давлением до 40 атм; в) скрубберное отделение в составе восьми каскадных скрубберов для охлаждения и очистки газа и пыли; г) подземный магистральный газопровод диаметром 2 м и длиной 5 км от промплощадки станции до ТЭС; д) циркуляционная система водоснабжения в составе двух градирен скрубберного цикла, градирни цикла условночистых вод, насосной и отстойников; е) обесфеноливающая установка для очистки сточных вод; ж) мехмастерская, парокотельная, гараж, главная контора, административно-бытовой комбинат, столовая и другие вспомогательные сооружения; з) насосная для подачи свежей воды на промплощадку. |

|

|

| ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ СТАНЦИИ Глубина залегания угольного пласта, м - 130-300 Мощность угольного пласта, м - 0,2-15 Теплота сгорания угля, ккал/кг - 2800-3200 Зольность угля, % - 15-21 Влажность угля, % - 30-35 Диаметр скважины, мм - 150-200 Теплота сгорания газа, ккал/м3 - 800-1000 Химический КПД газификации, % - 70-85 Потеря угля в недрах, % - 5-15 Выход газа на 1 кг угля, м3 - 3,0-3,4 Расход дутья на получение 1 м3 газа, м3 - 0,8-0,9 Энергетический КПД станции с учетом собственного потребления, % - 80-86 | СОСТАВ ГАЗА (%) CO2 - 20-22 CO - 4.0-7.0 O2 - 0.5-0.3 H2 - 22.0-22.4 CH4 - 2.2-3.0 CmHn - 0.2-0.3 N2 - 50.6-44.4 |

3.4. Технологическая схема химического производства

Оборудование установки производства бензина и дизельного топлива из синтез-газа по технологии СГ-МТ ("Цеосит").

| № п/п | Наименование оборудования | Количество, шт. | Рекомендуемые химически стойкие материалы |

| Реактор адиабатический полочный | 12Х18Н10Т | ||

| Печь | Змеевик 15Х5М | ||

| Теплообменники | 12Х18Н10Т | ||

| Теплообменник | ВСт3Сп | ||

| Кипятильник | 12Х18Н10Т | ||

| Кипятильник | ВСт3Сп | ||

| Ректификационная колонна-стабилизатор | 12Х18Н10Т | ||

| Колонна ректификационная | ВСт3Сп | ||

| Аппарат воздушного охлаждения | 12Х18Н10Т | ||

| Аппарат воздушного охлаждения | ВСт3сп | ||

| Сепараторы | 12Х18Н10Т | ||

| Емкость - сепаратор | 12Х18Н10Т | ||

| Трехфазный разделитель-сепаратор | 12Х18Н10Т | ||

| Емкости | ВСт3Сп | ||

| Фильтр-пылеуловитель | 12Х18Н10Т |

Вес аппаратов без обвязки и насосно-компрессорного оборудования: сталь 12Х18Н10Т - 2960 т (вар.I) и 3930 т (вар. II), сталь ВСт3сп - 71 т (вар.I) и 95 т (вар. II).

|

|

Технологический процесс.

Газ подается из подземного газификатора на смешивание с циркуляционным газом в компрессор. Смешанный газ сжимается до рабочего давления и разделяется на два потока. Основной поток нагревается в теплообменнике-рекуператоре за счет тепла газа после реактора и поступает на вход реактора. Меньший поток – холодный байпас поступает в между полочные пространства реактора для регулирования температурного режима в реакторе. Продукты реакции поступают в теплообменник-рекуператор и холодильник-конденсатор для охлаждения оборотной водой. Газ отделяется от жидких продуктов реакции в сепараторе высокого давления. Часть газа подается после сепаратора в топливную сеть для выработки тепловой и электрической энергии. Основная часть газа смешивается с исходным синтез газом после сепаратора высокого давления и поступает на компрессор. Жидкие продукты реакции дросселируются после сепаратора высокого давления и отделяются от растворенных газов в сепараторе низкого давления. В отстойнике разделяются на воду и нестабильную бензиновую фракцию. Бензин поступает в колонну для отделения легких углеводородов от бензиновой фракции. Товарный бензин, который выходит из низа колонны, поступает на склад готовой продукции. Содержание олефинов в бензине менее 3% Содержание бензола не более 0,6%.

Рис.9

Электростанция

Рис.8

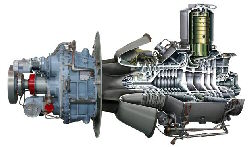

Теплоэлектростанция ГТЭС-2,5 предназначена для обеспечения тепловой и электрической энергией промышленных и бытовых потребителей. Может эксплуатироваться автономно, параллельно с другими источниками электроэнергии или параллельно с энергосистемой в базовом, полупиковом и пиковом режимах, наиболее востребована на объектах нефте- и газодобычи в качестве основного и резервного источника электроэнергии и тепла.

Рис.10 Газотурбинный двигатель Д049Р.

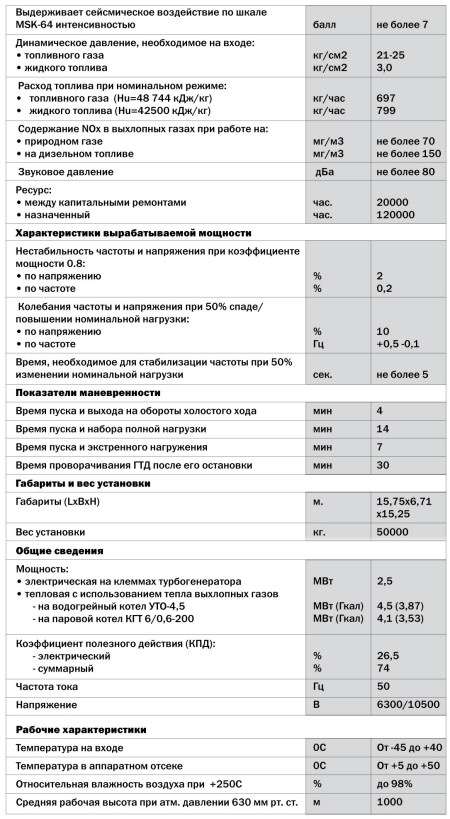

Основные параметры и технические характеристики ГТЭС-2,5:

Сердцем теплоэлектростанции ГТЭС-2,5 является газотурбинный двигатель Д049Р, который производится по документации, разработанной ОАО "НПО "Сатурн" для РАО "Газпром", что подтверждается Актом приемочных вневедомственных испытаний опытного образца от 6 декабря 2000 года. Рыбинск.

Д049Р выполнен по одновальной схеме, наиболее полно удовлетворяющей требованиям к качеству вырабатываемой энергии. ГТД имеет встроенный на входе соосный редуктор. Общая компоновка ГТД обеспечивает, при необходимости, в эксплуатации блочную замену ГТД или редуктора, а также отдельных узлов и элементов.

Двигатель Д049Р спроектирован изначально по стойкости к сернистой коррозии и морскому климату. Это обеспечивается применением лопаток из сплава с повышенным содержанием хрома и использованием антикоррозионных покрытий. Одним из преимуществ двигателя является то, что он может работать на различных видах топлива, включая тяжелые виды топлива.

Технические характеристики Д049Р:

Концепция ОАО «Сатурн - Газовые турбины» предусматривает формирование развернутого коммерческого предложения по изготовлению и поставке газотурбинного оборудования (от поставки только газотурбинного привода до выполнения всего комплекса работ – разработка проекта, изготовление и поставка оборудования, строительная часть, монтаж оборудования и, наконец, запуск электростанции в эксплуатацию, плюс сервисное обслуживание жизненного цикла энергообъекта). В соответствии с этим, ГТЭС-2,5 спроектирована в пяти различных вариантах комплектации: МИНИМУМ, МЕДИУМ, МАКСИМУМ, СТАНДАРТНЫЙ и АВТОНОМНЫЙ. Данный подход позволяет Заказчику самому определиться в степени его участия в реализации проекта строительства электростанции.

|

|

|

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!