+

+

+

+

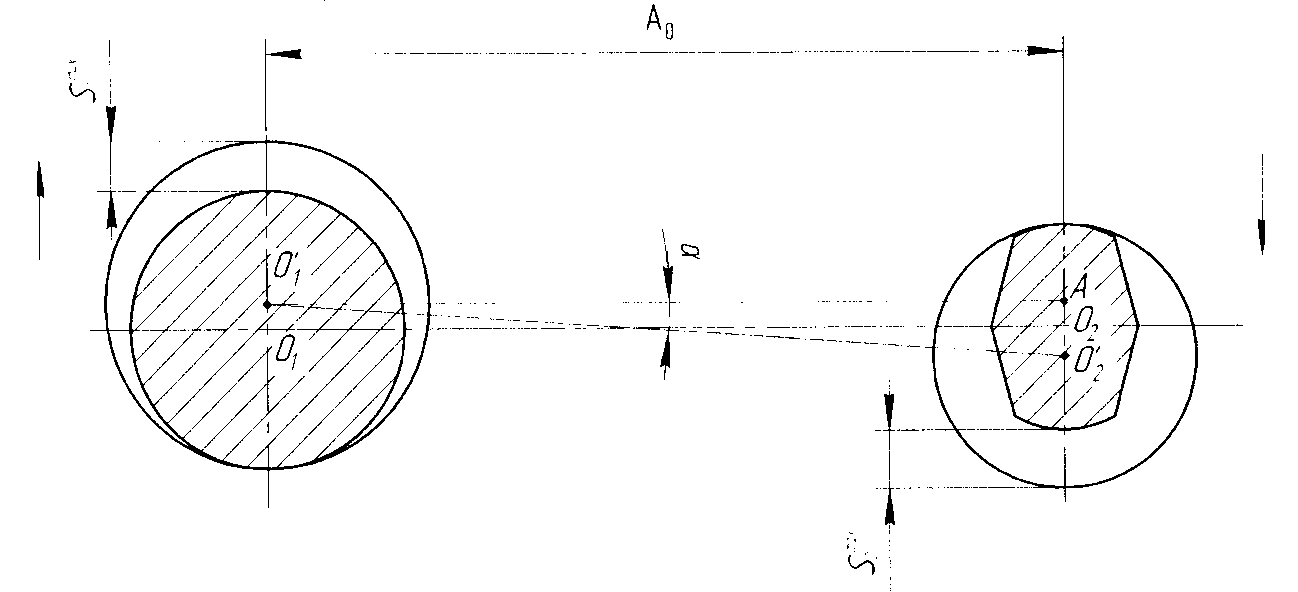

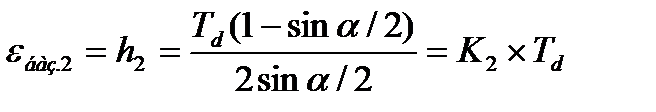

Чтобы уменьшить расчетные минимальные зазоры и тем самым повысить точность базирования, не нарушая условия возможности установки на два пальца (1), один из них срезают, как показано на рисунке 6, чем увеличивают зазор в направлении размера А  .

.

Рисунок 6. Геометрические параметры срезанного пальца.

Условия возможности установки на цилиндрический и срезанный пальцы.

+

+

+

+

Определение величины предельного смещения (поворота) детали при установке её по плоскости и отверстиям на 2 пальца.

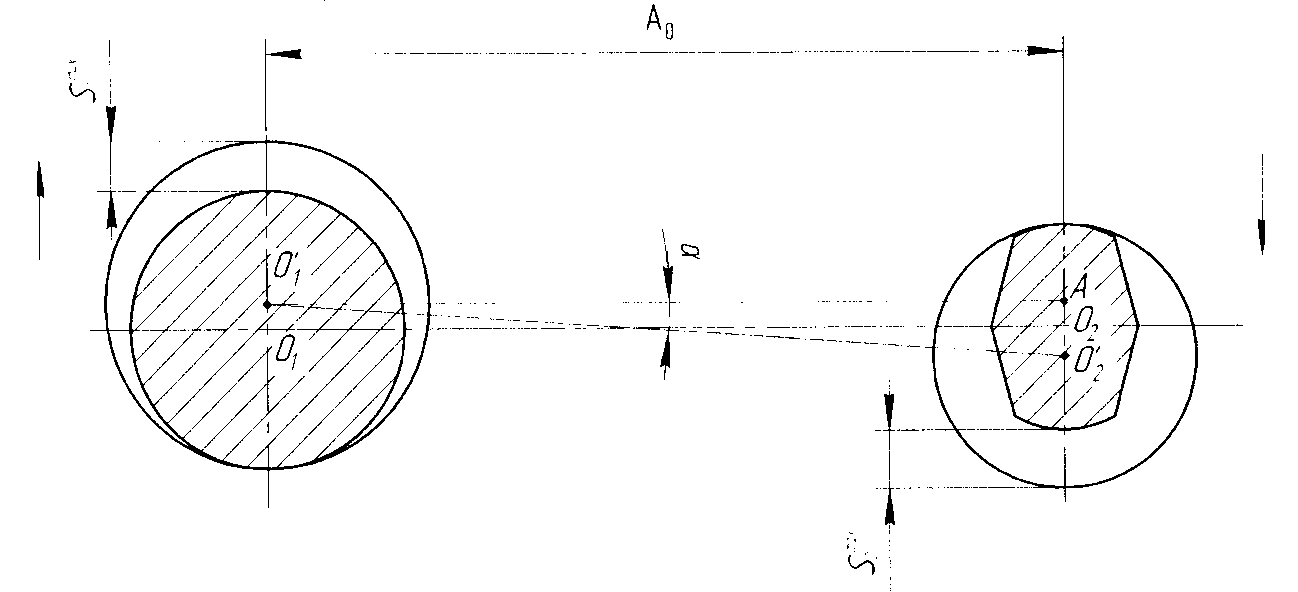

Рисунок 7. Схема для определения предельного смещения (поворота) детали при установке по плоскости и отверстиям на цилиндрический и срезанный пальцы.

Предполагаем худший предельный случай (рисунок 7), т.е. что зазоры в сопряжениях пальцев с отверстиями оказались максимальными.

O  =O

=O  =

=  ; O

; O  =

=  ;

;

.

.

Рассматривая прямоугольный треугольник  , находим:

, находим:

.

.

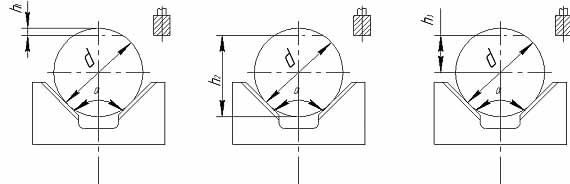

Показать теоретическую схему базирования и охарактеризовать базы по лишаемым степеням свободы и характеру проявления для случая установки цилиндрической заготовки в трех кулачковом самоцентрирующемся патроне. Составить размерную цепь и определить ожидаемую погрешность базирования при подрезке торцов заготовки, согласно приведенной схемы.

10. Укажите базы при установке цилиндрической заготовки в призму с упором в торец. Определить погрешность базирования (eб) цилиндрической заготовки при фрезеровании лыски за один рабочий ход на вертикально-фрезерном станке.

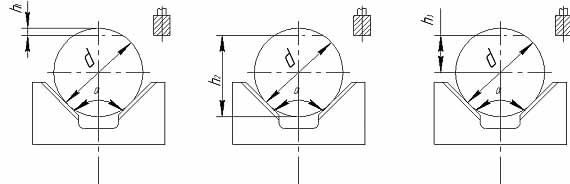

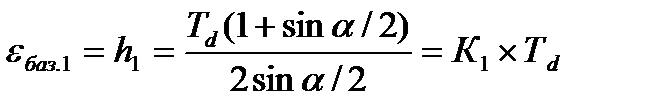

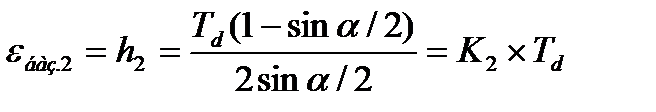

Рассмотрим схему установки вала диаметром d в призме при фрезеровании паза, размер которого задан от различных конструкторских баз.

Во всех случаях вал устанавливают по вспомогательной базе и, таким образом, погрешность базирования неизбежна и зависит от допуска на диаметр вала d и угла призмы  .

.

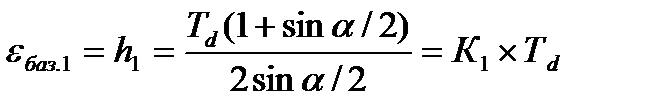

Для расчета погрешностей базирования предположим, что на призме установлен вал с наибольшим предельным диаметром d max и наименьшим предельным диаметром d min; тогда величина h1, h2; h3 из геометрических построений будет характеризовать величину погрешности базирования для каждой схемы соответственно.

, К - коэф. зависящий от угла призмы

, К - коэф. зависящий от угла призмы

11. Приведите зависимость jст = ¦(Х) для определения жесткости токарного станка при обработке заготовки в центрах, если известны жесткости основных узлов станка jсуп, jзб, jпб, а также длина заготовки L, координата Х и составляющая силы резания Py.

Жесткость упругой системы СПИД выражается отношением радиальной составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению режущей кромки инструмента относительно детали, отсчитываемому в том же направлении, при действии всех составляющих сил резания.

где  - жесткость системы;

- жесткость системы;

- радиальная составляющая силы резания;

- радиальная составляющая силы резания;

У - смещение режущей кромки инструмента (деформация упругой системы).

Аналогично выражается жесткость отдельных элементов технологической упругой системы - для суппорта ( ), передней бабки (

), передней бабки ( ), задней бабки (

), задней бабки ( ), обрабатываемой детали (

), обрабатываемой детали ( ) и т.д.

) и т.д.

Существует несколько методов определения жесткости металлорежущих

станков или их отдельных узлов:

6. статический (испытания на неработающем станке);

7. производственный (испытания при обработке заготовки).

Статический метод заключается в постепенном нагружении узлов станка силами, воспринимающими действие силы резания с одновременным измерением возникающих при этом деформаций.

Перемещения узлов станка измеряются в направлении действия силы PY, нормальной к обрабатываемой детали, т.к. эти перемещения имеют основное значение, хотя на деформацию системы в этом направлении оказывают некоторое влияние и составляющие PX и PZ.

Определенный при этом коэффициент жесткости может приближенно характеризовать упругие свойства системы СПИД, но не отражает действительных условий работы станка.

При определении жесткости системы СПИД в производственных условиях узлы станка нагружают ступенчато с постоянно возрастающей нагрузкой с одновременным измерением величины перемещения узлов станка в направлении, нормальном к обрабатываемой поверхности. При производственном методе испытания жесткости заготовка обрабатывается с переменной глубиной резания, для этого удобно использовать заготовку с наличием эксцентриситета. Глубина резания за половину оборота заготовки изменяется при этом от. tmin до tmax.

+

+

+

+

.

.

=O

=O  =

=  ; O

; O  =

=  ;

;

.

. , находим:

, находим: .

.

.

.

, К - коэф. зависящий от угла призмы

, К - коэф. зависящий от угла призмы

- жесткость системы;

- жесткость системы; - радиальная составляющая силы резания;

- радиальная составляющая силы резания; ), передней бабки (

), передней бабки ( ), задней бабки (

), задней бабки ( ), обрабатываемой детали (

), обрабатываемой детали ( ) и т.д.

) и т.д.