ТЕМА 1.2 ОСНОВЫ ТЕХНОЛОГИИ РЕМОНТА, РЕМОНТНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ.

Лекции 6. Основы технологии ремонта.

Своевременный и качественный ремонт имеет серьезное значение для обеспечения долговечности оборудования, поэтому выбору и созданию системы ремонта в отечественной промышленности уделяется большое внимание.

Созданная более 30 лет назад система планово-предупредительногоного ремонта (ППР) имеет значительные преимущества перед прочими системами (система послеосмотровых ремонтов, система стандартных ремонтов и др).

Лекции 8. Подготовка ремонтных работ промышленного оборудования.

Лекции 9. Комплектация сборочных едениц и их монтаж в узлы и агрегаты.

На складе комплектации согласно дефектовочной ведомости и схеме сборки комплектуются узлы из деталей, причем недостающее количество деталей взамен забракованных пополняется со склада запасных частей. Детали комплектуемого узла складывают в ящики и после приемки контролером ОТК направляют по требованию на линию сборки узлов и агрегатов.

При индивидуальном методе сборки узлы и агрегаты устанавливают на нефтепромысловую машину рабочие, собиравшие эти узлы и агрегаты.

В качестве примера комплектации объектов нефтепромыслового оборудования рассмотрим комплектование сменных деталей турбобура. Обычно комплектация проводится заблаговременно специально выделенным для этого работником склада комплектации. Роторы и статоры турбины - как бывшие в эксплуатации, так и новые - подбирают вначале по люфтам, а затем по высоте.

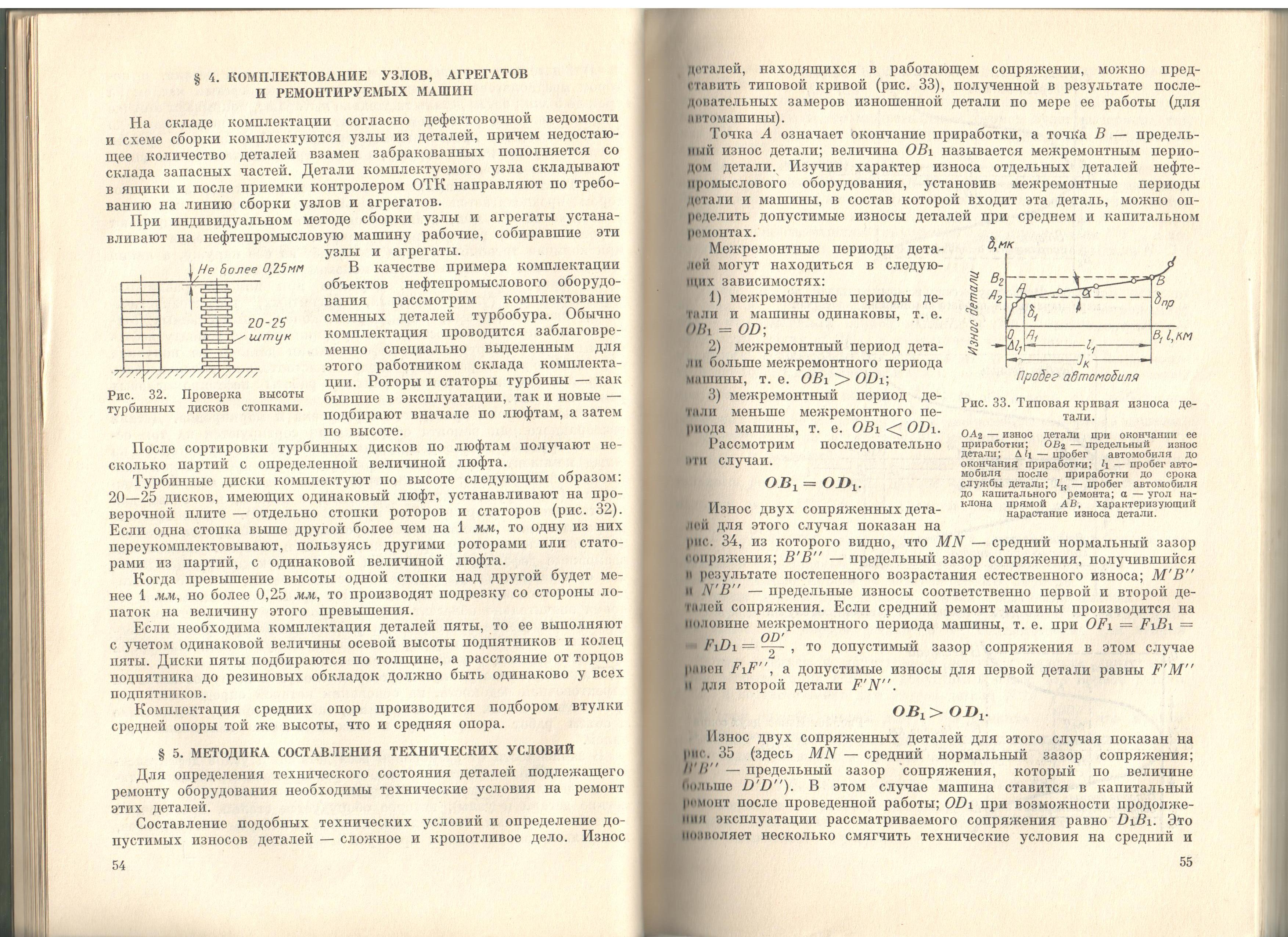

Рис. 32. Проверка высоты турбинных дисков стопками.

После сортировки турбинных дисков по люфтам получают несколько партий с определенной величиной люфта.

Турбинные диски комплектуют по высоте следующим образом: 20-25 дисков, имеющих одинаковый люфт, устанавливают па проверочной плите - отдельно стопки роторов и статоров (рис. 32). Если одна стопка выше другой более чем на 1 мм, то одну из них переукомплектовывают, пользуясь другими роторами или статорами из партий, с одинаковой величиной люфта.

Когда превышение высоты одной стопки над другой будет менее 1 мм, но более 0,25 мм, то производят подрезку со стороны лопаток на величину этого превышения.

Если необходима комплектация деталей пяты, то ее выполняют с учетом одинаковой величины осевой высоты подпятников и колец пяты. Диски пяты подбираются по толщине, а расстояние от торцов подпятника до резиновых обкладок должно быть одинаково у всех подпятников.

Комплектация средних опор производится подбором втулки средней опоры той же высоты, что и средняя опора.

Лекции 5. Экономическая целесообразность капитального ремонта

Одним из сложных вопросов экономики ремонта оборудования является установление экономической целесообразности капитального ремонта подлежащей ему машины. Этот вопрос стал особенно актуальным с тех пор, как за счет средств капитального ремонта предприятия получили возможность приобретать новые машины в тех случаях, когда капитальный ремонт находящихся в эксплуатации машин является нерентабельным.

В практике таким капитальным ремонтом часто считают ремонт, расходы на который, Ск.р равняются стоимости новой машины Cн. или превышают ее:

Между тем результаты такого сопоставления не могут быть достаточным основанием для отказа от капитального ремонта имеющейся машины и приобретения вместо нее новой уже по той причине, что при этом не учитываются неамортизированная часть стоимости снимаемой в этом случае с эксплуатации машины, если она не прослужила нормативного срока, а также расходы на ее демонтаж и затраты, связанные с монтажом и вводом в эксплуатацию новой машины. С учетом этого условие нецелесообразности капитального ремонта имеет следующий вид:

где Рд — расходы на демонтаж старой машины;

Рм — затраты; связанные с монтажом и вводом в эксплуатацию новой машины;

- неамортизированная часть стоимости старой машины;

- неамортизированная часть стоимости старой машины;

- ее ликвидационная стоимость.

- ее ликвидационная стоимость.

Однако и с такими поправками сопоставление расходов на капитальный ремонт со стоимостью новой машины еще не может служить единственным критерием при решении вопроса, что выгоднее для предприятия — капитально отремонтировать имеющуюся машину или приобрести вместо нее новую. Приведенное соотношение может быть использовано в качестве такого критерия лишь тогда, когда рассматривается вопрос о целесообразности замены старого станка таким же новым, т. е. станком той же модели, имеющим такую же производительность. В тех же случаях, когда имеется в виду вместо капитального ремонта приобретение новой современной, более совершенной модели станка, производительность и эксплуатационные качества которого выше для предприятия это может быть выгодно и при больших затратах по сравнению с расходами на капитальный ремонт.

В таких случаях основными условиями целесообразности замены капитального ремонта приобретением нового станка являются следующие:

пн>пс и Сн<Сс,

где пи и пс — производительность новой и старой машины, шт. в год, сн и сс - себестоимость единицы продукции, производимой на новой и старой машине, руб. 1

Дополнительным условием к этому являются меньшие удельные затраты, связанные с приобретением, монтажом и вводом в эксплуатацию машины Сэ.н по сравнению с удельными расходами на капитальный ремонт:

Срок окупаемости дополнительных капитальных затрат при замене подлежащей капитальному ремонту машины новой может быть определен из следующего уравнения:

Приведенные выше условия целесообразности капитального ремонта или замены его приобретением нового оборудования помогают выяснить, что является более выгодным в конкретном случае для данного предприятия. При этом не учитываются реальные возможности приобретения оборудования вместо капитального ремонта при осуществлении этого в широких масштабах, а также целесообразность для народного хозяйства страны.

Рассматривая данный вопрос с таких позиций, необходимо учитывать следующее.

Число ежегодно ремонтируемых капитальным ремонтом металлорежущих станков в несколько раз превышает число вводимых в эксплуатацию новых. Так, в 1973 г. было отремонтировано капитальным ремонтом станков в 3,4 раза больше, чем введено новых1. Поэтому замена капитального ремонта приобретением новых станков, при осуществлении ее в широких масштабах, потребовала бы резкого увеличения их выпуска, а, следовательно, связанного с этим создания больших дополнительных производственных мощностей в станкостроительной промышленности. Размеры этих требующихся дополнительных мощностей значительно превышают мощности ремонтно-механических цехов, которые могут быть высвобождены в результате сокращения числа капитальных ремонтов, так как затраты машинного времени на капитальный ремонт немного меньше, чем затраты на изготовление новых станков.

По сравнению с изготовлением нового оборудования его капитальный ремонт требует значительно меньше материалов и комплектующих изделий. Если в затратах на производство продукции машиностроения и металлообработки стоимость сырья и основных материалов составляет около 60%, то в расходах на капитальный ремонт оборудования стоимость материалов равняется примерно всего лишь 15—20%, т. е. в 3—4 раза меньше.

Выполнение капитального ремонта оборудования позволяет направлять большую часть выпускаемых новых машин не на замену находящихся в эксплуатации, а на создание новых производственных мощностей. Таким образом, капитальный ремонт способствует ускоренным темпам роста основных производственных фондов.

В современных условиях при существующем объеме выпуска оборудования замена капитального ремонта приобретением новых машин производится главным образом в следующих случаях:

1) когда подлежащая ремонту машина имеет большой физический или моральный износ;

2) когда по условиям производства на данном рабочем месте необходимо иметь значительное повышение производительности и качества работы, которые не могут быть достигнуты капитальным ремонтом существующего оборудования в сочетании с его модернизацией;

3) при появлении новой машины, обеспечивающей улучшение условий труда и ббльшую безопасность для обслуживающего персонала.

- неамортизированная часть стоимости старой машины;

- неамортизированная часть стоимости старой машины; - ее ликвидационная стоимость.

- ее ликвидационная стоимость.