Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Процесс измельчения продукта протекает в заданном направлении при определенной, установленной технологией диспергирования температуре, которая достигается путем регулирования отвода теплоты от измельчающего устройства в окружающую среду или охлаждающему агенту (при тяжелых тепловых режимах работы).

Трактовка физических процессов, происходящих в рабочем объеме ЭММА при организации измельчающего усилия, позволяет точно определить место концентрации тепловых потерь. Эти потери концентрируются в слое разрыва структурных построений из раздольных элементов и выделяются в виде теплоты, обуславливая нагрев наполнителя рабочего объема и соприкасающихся с ним элементов устройства. Если небольшие измельчающие устройства можно выполнить с соблюдением естественного теплового баланса притока и отвода теплоты, то вЭММА большой мощности отвод суммарных тепловых потерь через сравнительно небольшую наружную поверхность может привести к нарушению теплового баланса и превышению температуры нагрева отдельных частей устройства выше допустимых значений. Нарушение теплового режима работы ЭММА обуславливает ухудшение качественных показателей обрабатываемого продукта и эксплуатационных свойств аппарата. Так, перегрев обмотки управления повышает ее сопротивление, снижая ток возбуждения, а следовательно, и величину силовых взаимодействий между размольными органами устройства. Для одного и того же заполнителя рабочего объема (по свойствам и количеству) при одной и той же величине скорости скольжения могут иметь место различные значения удельного измельчающего усилия в зависимости от установленного в ЭММА температурного режима.

|

|

В этой связи при проектировании конструктивных форм аппаратов ЭММА необходимо проводить его тепловой расчет с определением максимально установившейся температуры в рабочем объеме и температуры нагрева обмотки управления.

В основе расчета теплового режима ЭММА лежит классическая теория нагрева однородного тела, к которому при определенных допущениях можно привести электрическую машину или ее отдельную часть.

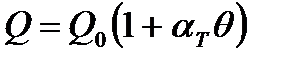

Известно, что величина сопротивления обмотки Ry растет по прямолинейному закону в зависимости от увеличения ее температуры. Поэтому количество теплоты, выделяющееся в обмотке управления измельчителя в единицу времени, можно представить в виде

, (6.1)

, (6.1)

где Q 0 - количество теплоты, выделяющееся в обмотке при температуре окружающей среды  ;

;

- температурный коэффициент сопротивления;

- температурный коэффициент сопротивления;

- превышение температуры нагрева обмотки над температурой окружающей среды.

- превышение температуры нагрева обмотки над температурой окружающей среды.

Подставив выражение (6.1) в известное дифференциальное уравнение, характеризующее процесс нагревания однородного твердого тела, получим

, (6.2)

, (6.2)

где Sn - поверхность охлаждения;

GТ - масса тела;

СТ - теплоемкость;

hK - коэффициент рассеяния;

t - время.

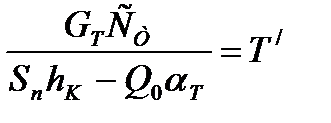

Можно показать, что решение уравнения (6.2) по виду совпадает с уравнением, получаемым для идеального однородного тела при постоянном количестве теплоты, выделяющейся в теле за единицу времени,

, (6.3)

, (6.3)

где  и

и  .

.

Здесь  - установившееся превышение температуры тела (ЭММА) над температурой

- установившееся превышение температуры тела (ЭММА) над температурой  ;

;

Т' - постоянная времени нагревания тела (ЭММА). С учетом принятых обозначений уравнение (6.3) имеет вид

. (6.4)

. (6.4)

На основании анализа уравнения (6.4) можно утверждать, что повышение температуры с учетом ее изменения во времени будет происходить по тому же закону, что и для идеального твердого тела. Сравнительный анализ выражения (6.3) с аналогичным выражением для идеального твердого тела показывает,

,

,  .

.

что с увеличением выделяющихся в ЭММАтепловых потерь будет увеличиваться предельно достигаемая электромагнитными измельчителями температура и постоянная времени нагревания.

|

|

Если учитывать, что рассеяние теплоты вЭММА с ростом температуры возрастает, то в начале процесса его нагревания будет иметь место большее значение постоянной времени нагревания. Следовательно в начале температура нагрева устройства будет повышаться несколько медленнее, чем следует по кривой нагревания, построенной по конечному значению постоянной времени нагревания.

Выводы теории нагревания, таким образом, можно применить к реальным телам – ЭММА с учетом того, что они состоят из частей, различных по весу, с различными поверхностями, теплоемкостью и коэффициентами рассеяния теплоты. В этой связи расчет тепловых режимов работы аппаратов типа ЭММА проводится по известным в практике машиностроения методикам, исходя из следующих особенностей конструктивного исполнения измельчителей и положенного в их основу способа организации измельчающего усилия:

1. Согласно конструктивной реализации способа, тепловой поток направлен по радиусу к наружному цилиндру устройства, так как на пути его движения к боковым крышкам с целью герметизации рабочего объема устанавливаются прокладки значительной величины, обладающие малой теплопроводностью. Кроме того, в конструкции ЭММА предусматривается, что площадь наружной цилиндрической поверхности значительно превосходит площадь боковых крышек. Поэтому можно считать, что тепловой поток потерь энергии при скольжении направлен от внутренних элементов устройств типа ЭММА к их наружным поверхностям.

2. Температурный режим в ЭММА обусловлен электромагнитным и скоростным режимами его работы и способами отвода тепловых потерь. Поэтому при расчете необходимо учитывать, что основными источниками теплоты, нагревающими рабочий объем и все устройство в целом, являются потери мощности в слое разрыва структурных построений Р 2Т и потери РУТ, затраченные на питание обмоток управления. При этом потери мощности РУТ определяются током Iy в обмотке

,

,

где  и

и  - удельные сопротивления обмотки управления и управления соответственно в нагретом состоянии и при температуре окружающей среды;

- удельные сопротивления обмотки управления и управления соответственно в нагретом состоянии и при температуре окружающей среды;

Ry 0 - сопротивление обмотки при температуре окружающей среды.

Мощность потерь, выделяющихся в рабочем объеме ЭММА в виде теплоты, согласно физической трактовке способа зависит от величины передаваемого к «слою скольжения» момента  и скорости его вращения

и скорости его вращения

|

|

, (6.5)

, (6.5)

где  - коэффициент, учитывающий технологические и масштабные характеристики процесса измельчения и деформационное поведение рабочих органов аппарата (

- коэффициент, учитывающий технологические и масштабные характеристики процесса измельчения и деформационное поведение рабочих органов аппарата ( ).

).

С учетом выражения (6.5) мощность  можно представить в виде

можно представить в виде

.

.

Суммарная мощность  , выделяющаяся в ЭММА в виде тепловых потерь, определяется выражением

, выделяющаяся в ЭММА в виде тепловых потерь, определяется выражением

. (6.6)

. (6.6)

Для обеспечения протекания технологического процесса измельчения продукта в заданном направлении, т.е. при определенной температуре продукта  в рабочем объеме ЭММА, суммарные тепловые потери должны быть частично или полностью отведены за счет теплоотдачи от наружной поверхности устройства к воздуху или охлаждающему агенту.

в рабочем объеме ЭММА, суммарные тепловые потери должны быть частично или полностью отведены за счет теплоотдачи от наружной поверхности устройства к воздуху или охлаждающему агенту.

Последовательность теплового расчета устройств, реализующих электромагнитный способ создания измельчающего усилия, сводится к определению суммарных тепловых потерь, установлению величины теплового потока и температурного перепада в отдельных частях ЭММА с учетом их конструкции и геометрических размеров, установлению температуры нагрева корпуса, расчету и построению кривой нагрева и определению температуры в рабочем объеме и в обмотках управления, сравнительному анализу этих температур с допустимыми значениями, предусмотренными технологией переработки продукта и эксплуатационными характеристиками аппарата.

Разработка алгоритмов расчета стационарных тепловых полей в ЭММА, построенных на основании традиционных в практике методах теплового расчета с учетом вышеизложенных положений и особенностей конструктивной реализации способа, представлена в работе. Одновременно проверялась работоспособность и устанавливались эксплуатационные характеристики конструктивных модификаций ЭММА при различных режимных параметрах их работы (электромагнитных, скоростных, тепловых).

Измерение тока, потребляемого электродвигателем Д, фазного напряжения и мощности осуществлялась измерительным комплексом типа К-51, ток управления ЭММА и питающее напряжение – астатическими амперметром и вольтметром, скорость смещения рабочих поверхностей контролировалась тахогенератором постоянного тока с постоянными магнитами ТГЦ-3Б.

|

|

Экспериментальное определение теплового поля вЭММА проводилось с помощью медь-константановых термопар с использованием токосъемника с вращающимися щетками и подвижными кольцами, дающими суммарную погрешность вместе с погрешностью схемы компенсации термо-э.д.с. промежуточных спаев, не превосходящую 0,7…1,0 °С.

В связи с тем, что теплопроводность наполнителя рабочего объема зависит от свойств и количества как ферромагнитной компоненты (размольных элементов), так и немагнитной его составляющей (обрабатываемого продукта), то определение этого параметра производилось экспериментальным путем. Метод определения коэффициента теплопроводности наполнителя в специально разработанном кондуктометре с охранным кольцом изложен в работе. Особым значением при проведении теплового расчета обладают такие параметры, как коэффициент теплопроводности λ и коэффициент теплоотдачи α.

В практических расчетах значение коэффициента теплопроводности определяют по среднеарифметической величине граничных значений температуры, и это значение принимается постоянным.

В связи с тем, что теплопроводность наполнителя рабочего объема зависит от свойств и количества как ферромагнитной компоненты, так и немагнитной его составляющей (обрабатываемого продукта или контролируемой жидкости), то определение этого параметра производилось экспериментальным путем. Для определения коэффициента теплопроводности наполнителя в используется разработанный кондуктометр с охранным кольцом (рисунок 6.1).

Рисунок 6.1 - Принципиальная схема кондуктометра

Через круглый диск из наполнителя 1 толщиной δ протекает тепловой поток q, создаваемый электронагревателем 2. Этот тепловой поток отводится жидкостью, протекающей через холодильную коробку 3. Для того чтобы предохранить от рассеивания теплового потока в окружающую среду через боковую поверхность 4, наполнитель окружен охранным кольцом из теплоизолятора 5, подогреваемого электронагревателем 6. Охранное кольцо отделено от наполнителя узкой кольцевой прослойкой 7 из легкого теплоизоляционного материала. Для того, чтобы часть тепла, выделяемого электронагревателем 2, не отдавалась окружающей среде через поверхность 8 электронагревателя, электронагревателем 2 соприкасается со слоем теплоизоляционного материала 9, подогреваемого электронагревателем 10. Все три нагревателя регулируются независимо, причем назначение основного нагревателя 2 – поддерживать заданную температуру υ1, замеряемую термопарой 11, на горячей стороне наполнителя. Термопара 12 замеряет температуру υ2 на холодной стороне наполнителя. Температура изоляционного стоя υd, замеряемая термопарой 13, и υf, замеряемая термопарой 14, должны быть равны между собой и незначительно отличаться от температуры υ: их равенство достигается регулированием тока, протекающего по спирали электронагревателя 10. Точно также должны быть равны между собой, или очень мало отличаться температура υ2 и температуры υh и υh’. Их равенство достигается регулированием силы тока в электронагревателе 6. При равенстве этих температур боковые утечки тепла из наполнителя отсутствуют.

|

|

Измерения будут надежны, когда все температурное поле кондуктометра, включая ящик с его набивкой из легкого теплоизоляционного материала 17, станет стационарным. Для контроля этого установлена термопара 18, измеряющая температуру υд в какой-либо точке этой набивки.

Своей наружной поверхностью аппарат с МОС соприкасается с воздухом, температура которого отличается от температуры поверхности прибора. Между поверхностью аппарата и воздухом происходит теплообмен, который называется теплоотдачей посредством конвекции. Помимо этого теплообмена между поверхностью и воздухом при наличии между ними разности температур происходит теплообмен посредством лучеиспускания поверхностью электромагнитных волн с длиной волны 0,4-340 мкм. Наружная поверхность аппарата является более горячей, чем температура окружающего воздуха, и теплота передается посредством теплоотдачи поверхности непосредственно прилегающим частицам окружающего воздуха. Температура точки 1 нагретой стенки равна υ1 (рисунок 6.2), температура воздуха, измеренная в точке 2 на перпендикуляре к поверхности стенки, восстановленном в точке 1, и притом на таком расстоянии от точки 1, на котором больше нельзя установить влияние температуры нагретой стенки, равна υ2. Теплоотдача характеризуется тепловым потоком q (Вт/м2), направленным перпендикулярно стенке. Между точками 1 и 2 существует разность температур θ = υ1 - υ2. Тепловой поток q в точке 1 может быть выражен соотношением:

, (6.7)

, (6.7)

где α – коэффициент теплоотдачи, Вт/м2°C.

Рисунок 6.2 - Температурная зависимость

При конвекционном теплообмене α зависит от многих условий, важнейшими из которых являются: физические параметры окружающего тело среды (как правило, зависящие от температуры), температура тела и среды, геометрические размеры тела и протяженность среды, качество поверхности тела. Коэффициент отдачи путем естественной конвекции αк с трудом поддается точному расчету, поскольку вышеперечисленные факты с трудом поддаются оценке.

При средней разности температур тела и окружающего воздуха равной 35°C суммарный коэффициент теплоотдачи αс ≈ 14 Вт/м2°C. Если движение среды искусственно ускоряется, то на естественное охлаждение накладывается дополнительная теплоотдача, в результате чего теплоотдача является более эффективной, чем при естественной конвекции. С увеличением скорости движения охлаждающего агента коэффициент теплопередачи возрастает. При искусственном перемещении воздуха теплоотдача происходит интенсивнее, так как нагретые частицы воздуха быстрее взаимодействуют с холодными частицами. Частицы воздуха совершают при этом интенсивное вихревое движение, так что вследствие смещения теплота распространяется относительно быстро. При искусственном перемещении воздуха и практически встречающихся разностях температур αс почти не зависит от θ. Основным параметром, определяющим αс, является скорость воздуха относительно теплоотдающей поверхности.

Рисунок 6.3 - Экспериментальные значения суммарного коэффициента теплоотдачи αc в зависимости от скорости воздуха υ

На рисунке 6.3 приведены экспериментально полученные значения суммарного коэффициента теплоотдачи в функции скорости. Кривая 1а изображает зависимость коэффициента теплоотдачи αс от скорости воздуха относительно неподвижного цилиндра из полированной латуни, когда струи воздуха направлялись из двух диаметрально расположенных мест перпендикулярно поверхности цилиндра. Кривая 1б изображает зависимость коэффициента теплоотдачи αс от скорости воздуха когда цилиндр изолирован хлопчатой бумагой.

Кривая 2 изображает зависимость αс (посредством принудительной конвекции посредством лучеиспускания) от скорости воздуха V, двигавшегося параллельно поверхности медной доски с необработанной, покрытой налетом окиси поверхности.

Кривая 3а изображает зависимость αс (включая лучеиспускание) от окружающей скорости, когда совершенно гладкий цилиндр вращается в покоящемся воздухе. Кривая 3б относится к поверхности цилиндра, покрытой черным лаком.

При выделении потерь в какой-либо точке тела выделившееся тепло частично поглощается окружающим эту точку материалом, обладающим определенной теплоемкостью, частично идет на повышение температуры в этой точке. Образующийся благодаря повышению температуры в этой точке градиент температуры обуславливает появление теплового потока, переносящего тепло посредством теплопроводности материала тела к менее нагретым точкам тела. Достигая наружной поверхности тела, тепловой поток повышает температуру точек этой поверхности, вследствие чего часть теплового потока путем теплоотдачи отдается окружающей среде. Температурное поле тела во время этого нестационарного процесса будет все время изменяться, пока температура всех точек тела не достигнет такой величины, при которой достигающий отдельной точки тела тепловой поток уже не повышает температуру этой точки, а передается соседним точкам, температура которых также не повышается. Процесс передачи тепла делается стационарным, а температурное поле стабильным.

Нестационарный процесс передачи тепла описывается уравнением теплопроводности:

, (6.8)

, (6.8)

где p0 – потери на единицу объема, Вт/м3;

υ – температура точки тела, °C;

t – время, с;

с – теплоемкость материала тела, Дж/кг°C;

ρ – плотность материала тела, кг/м3;

λ – коэффициент теплопроводности материала, Вт/°C;

x, y, z – координаты точки, м.

Это дифференциальное уравнение для трехмерного нестационарного поля температуры устанавливает связь между изменениями температуры в пространстве и во времени и описывает процесс переноса тепла внутри тела. Единственность решения дифференциального уравнения обеспечивается лишь в том случае, когда заданы краевые условия, характеризующие условия распределения температуры на границе тела и охлаждающей среды и условия в начальный момент времени. Однако и при задании конкретных краевых условий, уравнение теплопроводности не может быть решено для постационарного поля температуры в трехмерном пространстве.

При стационарном процессе, когда температура точки υ не меняется с течением времени, производная  становится равной нулю, и уравнение теплопроводности принимает вид:

становится равной нулю, и уравнение теплопроводности принимает вид:

. (6.9)

. (6.9)

В применении к аппаратам с МОС решения уравнения теплопроводности как для нестационарного процесса так и для стационарного осложнено тем, что источники потерь в таких аппаратах - обмотки возбуждения, в рабочем объеме и наружной поверхности описывают весьма сложными зависимостями. Потери в обмотке возбуждения зависят от температурного коэффициента сопротивления меди, которая в свою очередь зависит от температуры. Температура катушки возбуждения поэтому различна как по поперечному сечению, так и по всей ее высоте. Соответственно различными будут потери в различных точках катушки возбуждения.

Вместе с тем, требования надежной работы аппаратов с магнитоожиженным слоем требует определение теплового режима обмотки возбуждения и заполнителя рабочего объема при проектировании. Также, как в электрических машинах и других электромагнитных механизмах для надежного проведения таких расчетов необходимо экспериментальное определение температуры отдельных элементов аппаратов, как в стационарном, так и в нестационарном режимах. Пользуясь упрощенной моделью температурного поля прибора можно аналитически определить температуру наиболее важных элементов. На основании результатов эксперимента тогда могут быть определены коэффициенты, входящие в аналитическое решение, что позволяет с достаточной точностью произвести тепловой расчет аппаратов такого же типа, но имеющей другие размеры.

В процессе экспериментальных исследований снималась характеристика  , по которой определялась максимально установившаяся температура

, по которой определялась максимально установившаяся температура  корпуса и постоянная времени нагревания Т исследуемых устройств. При определении значений Т использовалось основное свойство экспоненты, согласно которому для произвольной точки подкасательная по линии

корпуса и постоянная времени нагревания Т исследуемых устройств. При определении значений Т использовалось основное свойство экспоненты, согласно которому для произвольной точки подкасательная по линии  для постоянной времени.

для постоянной времени.

Рисунок 6.4 - Электрическая схема испытательного стенда ЭММА

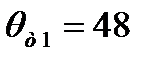

Характер изменения температуры при нагреве ЭММА для измельчения полуфабрикатов шоколадного производства, конструктивные схемы и технические характеристики которых приведены в работах, представлен на рисунке 6.4. Для номинального режима работы ЭММА-1 (B= 0,37 Тл, n 1=23,5 с-1) установившееся тепловое состояние достигается при температуре  °С через время Т1 =60 мин. Соответствующие значения для ЭММА-2 в режиме работы (B= 0,3 Тл, n 1=22 с-1) составляют:

°С через время Т1 =60 мин. Соответствующие значения для ЭММА-2 в режиме работы (B= 0,3 Тл, n 1=22 с-1) составляют:  °С, Т2 =50 мин. Погрешность, характеризуемая разницей между установившимся и текущим значениями превышения температуры, составляет приблизительно4% при t= 3 T, 1,8% при t= 4 T, 0.7% при t= 5 T.

°С, Т2 =50 мин. Погрешность, характеризуемая разницей между установившимся и текущим значениями превышения температуры, составляет приблизительно4% при t= 3 T, 1,8% при t= 4 T, 0.7% при t= 5 T.

При этом установлено, что температура продукта  на выходе из устройств при их работе в номинальных режимах и установившемся тепловом состоянии не превышает допустимых значений, соответствующих технологическим требованиям диспергирования полуфабрикатов шоколадного производства и составляет:

на выходе из устройств при их работе в номинальных режимах и установившемся тепловом состоянии не превышает допустимых значений, соответствующих технологическим требованиям диспергирования полуфабрикатов шоколадного производства и составляет:

для ЭММА-1  =65 °С, для ЭММА-2

=65 °С, для ЭММА-2  =61 °С.

=61 °С.

Сравнительный анализ экспериментальных и расчетных данных, проведенный для всего комплекса исследований температурных режимов работы ЭММА различных конструктивных модификаций, показал, что положенные в основу теплового расчета формулы

(6.10)

(6.10)

,

,

(6.11)

(6.11)

(здесь  - температура в рабочем объеме измельчителей; Sn и hK - соответственно площадь наружной поверхности корпуса измельчителя и его коэффициент теплоотдачи (hK =16…20 Вт/м2);

- температура в рабочем объеме измельчителей; Sn и hK - соответственно площадь наружной поверхности корпуса измельчителя и его коэффициент теплоотдачи (hK =16…20 Вт/м2);  , Sn, bn -соответственно коэффициент теплопроводности материала, площадь поверхности и толщина n -го участка) дают максимальную относительную ошибку не более 14 % для рабочих интервалов температуры 25…110 °С, что не превышает предела точности проводимых измерений такого рода.

, Sn, bn -соответственно коэффициент теплопроводности материала, площадь поверхности и толщина n -го участка) дают максимальную относительную ошибку не более 14 % для рабочих интервалов температуры 25…110 °С, что не превышает предела точности проводимых измерений такого рода.

Рисунок 6.5 - Характер процессов нагрева ЭММА

Рисунок 6.6 - Принципиальная схема системы принудительного охлаждения ЭММА

В результате теплового расчета устройств типа ЭММА установлено, что средняя мощность выделяющихся в них тепловых потерь не соответствует теплоте, которую может рассеять наружная поверхность корпуса, и установленная технологией диспергирования продукта температура не эквивалентна температуре в рабочем объеме (6.11). Принятие традиционных конструктивных решений (установление ребер на корпусе устройства и обдув его наружной поверхности) не обеспечило требуемого увеличения коэффициента теплоотдачи и достаточного охлаждения рабочего объема с обрабатываемым продуктом.

ЭММА большой мощности нуждаются в форсированном охлаждении циркуляцией охлаждающего агента при помощи встроенного или имеющего независимый привод вентиляторов. Для тяжелых тепловых режимов работы ЭММА предложена система принудительного охлаждения, принципиальная схема которой представлена на рис.6.6. В этой системе охлаждающий воздух продувается по специальным каналам в теле наружного корпуса и внутреннего цилиндра ЭММА. В каналы воздух нагнетается из среды, окружающей измельчающее устройство, при помощи вентиляторов, имеющих независимый привод. Пропускаемый по каналам воздух обеспечивает достаточную эффективность охлаждения и наполнителя рабочего объема, и обмотки управления, обтекаемой током. В рассматриваемой схеме охлаждения применены две системы воздухопровода.

У торцевых поверхностей наружной части корпуса ЭММА располагаются специальные патрубки, подводящие воздух от внешних вентиляторов к осевым каналам обеих систем воздухопровода устройства. От вентилятора и специального патрубка первой системы воздух поступает через осевые каналы 1 торцевой крышки в пространство уплотнения 2. Отсюда через осевые каналы 3 внутренней вращающейся части поступает в пространство в уплотнении 4 наполнителя. Из этого пространства по осевым 5 и радиальным 6 каналам в наружном цилиндрическом корпусе ЭММА воздух выходит в окружающее пространство. В другой системе воздуховодов воздух от вентилятора и соединенного с ним патрубка поступает в осевые каналы 7, откуда через пространство в уплотнении между торцевой поверхностью наружного корпуса и внутреннего цилиндра устройства через осевые каналы 6 идет в пространство в уплотнении противоположной части ЭММА. Из него посредством осевых каналов 9, радиальных 10 и осевых 11 воздух покидает устройство. Обе системы воздуховодов работают независимо друг от друга и образуют систему каналов, окружающих с одной стороны обмотку управления 12, обтекаемую током, с другой стороны пространство, заполненное наполнителем (рабочий объем) 13.

Последовательность расчета предлагаемой системы принудительного охлаждения сводится к составлению вентиляционной схемы и схемы замещения; определению расхода воздуха, необходимого для охлаждения; расчету аэродинамического сопротивления воздухопровода; построению характеристики  воздухопровода (Hв - напор; Qв - расход воздуха); расчету напорного элемента и построение его характеристики

воздухопровода (Hв - напор; Qв - расход воздуха); расчету напорного элемента и построение его характеристики  ; определению действительного расхода воздуха ЭММА и заключению о соответствии основных параметров рассчитанной системы охлаждения требованиям, поставленным в задании на проектирование.

; определению действительного расхода воздуха ЭММА и заключению о соответствии основных параметров рассчитанной системы охлаждения требованиям, поставленным в задании на проектирование.

На рисунке 6.7. представлены схемы двух воздухопроводов, в которых необходимый напор охлаждаемого воздуха создается отдельными напорными элементами. Системы отличаются только протяженностью отдельных участков. Поэтому для них справедлива схема замещения, составленная аналогично схемам замещения для электрических цепей, вид которой представлен на рисунке6.7. Система принудительного охлаждения А, имеющая каналы для охлаждающего воздуха в непосредственной близости от места выделения потерь скольжения, является более эффективной по сравнению с системой принудительного охлаждения Б, кроме того, она предпочтительнее системы Б, так как нижние каналы последней (см. рисунок 6.6.) проходят под обмоткой управления в центральной части внутреннего цилиндра устройства, ферромагнитный материал которого может быть близок к насыщенному состоянию. По этой причине систему Б целесообразно выполнять лишь в случае крайней необходимости.

Вентиляционный расчет обеих систем принудительного охлаждения можно проводить м учетом того, что основными источниками теплоты, нагревающими рабочий объем и все устройство в целом, являются потери энергии в слое разрыва структурных построений и потери, затраченные на питание обмоток управления (6.9).

а б

в

| ^ то |

Рисунок 6.7 -Схемы воздухопроводов ЭММА:

а – схема воздухопровода А; б – схема воздухопровода Б;

в – схема замещения

|

|

|

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!