Исходная газовая смесь - атмосферный воздух.

Регулируемый расход исходной газовой смеси........................... 2,0-4,0 нм /ч.

Диапазон расхода отбора пермеата.................................................................. 1.0-2,0 нм /ч.

Рабочее давление смеси в установке........................................ не более. 1,0 МПа.

Давление в потоке отбора пермеата.......................................... 0,095-0, 105 МПа.

Давление в потоке отбора ретентата................................................ не более 0,125 МПа.

Концентрация кислорода в потоке отбора пермеата......................... 35-45% об.

Концентрация азота в потоке отбора ретентата............................... 95-99% об.

Относительная влажность на входах в мембранные модули не более 85%

Режим работы установки в составе стенда.......................... продолжительный

Принимая во внимание отсутствие аналогов электромагнитного способа, можно утверждать, что разработанные и представленные в настоящее время конструктивные формы ЭММА, реализующие этот способ, представляют принципиально новый прогрессивный тип оборудования. ЭММА способны обеспечить как интенсификацию технологических процессов измельчения продуктов различного целевого назначения, так и эффективный контроль качественных показателей перерабатываемых материалов в пищевой, химической, фармацевтической, строительной и др. отраслях промышленности. Необходимо отметить, что аппараты типа ЭММА нашли свое применение в ряде промышленных производств, обеспечивая высокую технологичность осуществляемых в них производственных процессов переработки сырья в готовую продукцию при одновременном улучшении качества готовых изделий и снижении энергетических и производственных затрат.

Технологическое назначение ЭММА.

Классификация ЭММА позволяет осуществлять выбор аппаратов для обработки продуктов различного целевого назначения в зависимости от их прочностных свойств и консистенции, технологических условий переработки сырья и полуфабрикатов в готовую продукцию, а также объемов производства и выходных параметров процесса помола (таблица 2.2).

Для проведения раздельных и совмещенных средних и тонких стадий диспергирования материалов средней твердости и мягких продуктов различной консистенции (вязкой, жидкой, сухой порошкообразной) целесообразно использовать конструкции аппаратов первой группы - ЭММА цилиндрического исполнения. Эта группа мельниц является наиболее распространенной, имеет широкую область применения и отличается универсальностью. Цилиндрические ЭММА могут быть внедрены в производственные линии промышленных предприятий, не нарушая технологических схем переработки сырья в готовую продукцию (на кондитерских фабриках и пищеконцентратныхкомбинатах), а также использованы на малых предприятиях, специализирующихся на выпуске небольших партий готовых изделий (в микропекарнях, аптеках и т.д.). Применение ЭММА на химических и фармацевтических предприятиях целесообразно при производстве препаратов, качественные показатели которых регламентированы стандартом, контролирующим степень измельчения частиц твердой фазы и их распределение по фракционному составу.

Дисковые ЭММА (механоактиваторы второй группы) наиболее предпочтительны при переработке материалов высокой прочности (твердых скалывающихся, твердых хрупких), имеющих порошкообразную сыпучую консистенцию. Их рекомендуется использовать в линиях производства средней и малой производительности для получения тонкого и сверхтонкого продукта в узком диапазоне дисперсности. Рационально применение ЭММА второй группы в агропромышленных комплексах для измельчения костей, виноградных косточек, специй, удобрений и другого сельскохозяйственного сырья. Подгруппа многодисковых аппаратов представляет новый перспективный тип мельниц для предприятий металлургической промышленности. С их помощью может быть решена одна из наиболее актуальных современных проблем порошковой металлургии - рациональное использование отходов сырьевых материалов.

Таблица 2.2 -Технологическое назначение ЭММА

| Показатели

| Группа 1 (цилиндрические)

| Группа 2

(дисковые)

| Группа 3

(унифицированные)

|

| Стадии диспергирования

| Средняя, тонкая, средне - тонкая

| Тонкая, коллоидная, тонкая, сверхтонкая

| Средняя, тонкая, сверхтонкая, средне-тонкая, тонкая-коллоидная

|

|

Тип материала

| Средней твердости, мягкие, вязкие, жидкие, сухие порошкообразные

| Высокопрочные, твердые скалывающиеся, твердые хрупкие, сухие порошкообразные

| Частицы дисперсной фазы в дисперсионной среде: твердые скалывающиеся, хрупкие, средней твердости, упругие мягкие

|

| Сопутствующие процессы

| Перемешивание, пластификация, тепловая обработка, возможна аэрация

|

Перемешивание

| Обработка продукта в тонком слое, перемешивание, гомогенизация

|

Продолжение таблицы 2.2

| Области применения

| поточно-механизированные линии на предприятиях перерабатывающей промышленности. Малые предприятия (микропекарни, аптеки и т.д.), специализирующиеся на выпуске небольших партий изделий широкого ассортимента

| Линиипроизводства средней и малой производительности. В сельском хозяйстве рекомендуются для измельчения костей, виноградных косточек, специй и т.д. Перспективны для порошковой металлургии

| Переработка сельскохозяйственного сырья на предприятиях,специализирующихся на выпуске продуктов детского и диетического питания, лекарственных препаратов и косметических средств

|

| Технологические особенности

| Обеспечивают научно-обоснованную технологию указанных

типов продуктов

|

| Обработка многокомпонентных смесей. Получение продукта со стандартизованным фракционным составом

| Обработка высокопрочных материалов без процесса намола. Получение продукта в оптимальном диапазоне дисперсности

| Разрушение микробных и растительных клеток с извлечением ферментов, белков и т.д.Улучшение сенсорных показателей пищевых продуктов и увеличение стойкости масел

|

ЭММА третьей группы предназначены для измельчения дисперсной фазы в дисперсионной среде при одновременном перемешивании и гомогенизации технологических сред. Они реализуют способ обработки материалов в тонком слое и позволяют осуществлять как раздельные, так и совмещенные стадии среднего, тонкого и сверхтонкого измельчения частиц с различными свойствами: твердых скалывающихся, хрупких, средней твердости, упругих мягких. Рекомендуются для использования на предприятиях, специализирующихся на выпуске продуктов детского и диетического питания, лекарственных препаратов и косметических средств.

Практическая значимость классификации и правомерность ее использования при выборе измельчителя, отвечающего требованиям производства, подтверждена промышленными испытаниями отдельных конструкций ЭММА на предприятиях перерабатывающей промышленности АПК.

В классификацию могут быть включены нетрадиционные типы технологического оборудования и ряд контрольно-измерительных приборов, построенных на новом электромагнитном способе формирования силовых контактов в слое ферромагнитных элементов: аппараты для перемешивания и гомогенизации, конширования, микробиологического синтеза, полирования; приборы для контроля качества диспергированных продуктов и отработанных жидкостей (по содержанию металлических примесей), для измерения магнитной проницаемости сред с ферромагнитной составляющей, а также исследований процесса намола и износа рабочих органов машин.

Рекомендации по проектированию электромагнитных механоактиваторов шоколадного производства

При проектировании аппаратов, реализующих электромагнитный способ создания измельчающего усилия, для обеспечения в объемах обработки продукта требуемых технологией энергетических и силовых условий процесса измельчения необходим научно-обоснованный выбор формы и размеров магнитопровода на основании электротехнического расчета его конструктивных параметров. Основным условием регулирования силовыми и энергетическими взаимодействиями между магнитным полем, рабочими элементами и обрабатываемым продуктом в ЭММА является создание пропорциональности изменения величины индукции магнитного поляВ (или магнитного потока Ф) в объемах обработки и на отдельных участках магнитопровода намагничивающему току Iу в обмотках управления (т.е. обеспечение условий работы устройств при ненасыщенном магнитном состоянии материалов его магнитопровода).

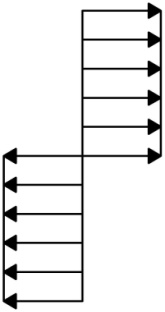

Если принять за основу конструктивной формы ЭММА традиционное цилиндрическое исполнение рабочего объема с расположением обмотки управления в корпусе устройства, то магнитный поток Ф, создаваемый электрическим током, протекающим по обмотке ОУ, замыкается по участкам магнитопровода – корпусу I, рабочему объему II и внутреннему цилиндру (ротору III) (рисунок 2.35). В связи с тем, что при цилиндрическом исполнении поверхностей, ограничивающих рабочий объем, площадь сечения корпуса значительно меньше площади сечения внутреннего цилиндра, то в корпусе магнитная индукция ВК имеет большее значение, чем в цилиндре. А так как толщина корпуса незначительна по сравнению с его внешним радиусом, можно считать, что магнитный поток распределен равномерно по его толщине.

Рисунок 2.35 - Конструктивная схема магнитопроводаЭММА:

I, 2, …, 6 – участки магнитопровода; ОУ – обмотка управления; I – корпус; II – рабочий объем с феррошарами; III – внутренний цилиндр

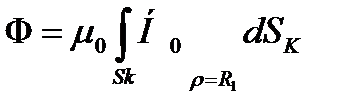

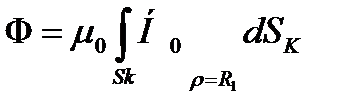

Как видно из графика распределения напряженности магнитного поля Н0 внутри рабочего объема (рисунок 2.35) магнитный поток Ф из одной половины устройства протекает в корпус, а из другой – выходит в объем обработки продукта. Чтобы найти максимально допустимое значение индукции магнитного потока в корпусе  (и с учетом этого значения определить рациональные диапазоны регулирования), необходимо проинтегрировать значение индукции в рабочем объеме у внутренней поверхности корпуса (при

(и с учетом этого значения определить рациональные диапазоны регулирования), необходимо проинтегрировать значение индукции в рабочем объеме у внутренней поверхности корпуса (при  , где

, где  - радиус точки объема обработки, R1 –внутренний радиус корпуса) по половине этой поверхности, а результат разделить на минимально площадь сечения корпуса Sк. При этом магнитный поток Ф в корпусе устройства можно представить в виде:

- радиус точки объема обработки, R1 –внутренний радиус корпуса) по половине этой поверхности, а результат разделить на минимально площадь сечения корпуса Sк. При этом магнитный поток Ф в корпусе устройства можно представить в виде:

, (2.9)

, (2.9)

где  - магнитная проницаемость заполнителя рабочего объема. Для установления значения напряженности магнитного поля Н0 у внутренней поверхности корпуса (при

- магнитная проницаемость заполнителя рабочего объема. Для установления значения напряженности магнитного поля Н0 у внутренней поверхности корпуса (при  ) рассмотрим строение поля на отдельных участках „α“ и „l-α“ рабочего объема устройства (рис. 2.35 и 2.36).

) рассмотрим строение поля на отдельных участках „α“ и „l-α“ рабочего объема устройства (рис. 2.35 и 2.36).

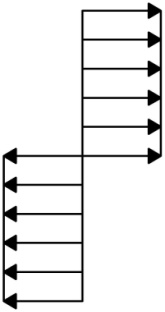

На участке  (рисунок 2.36) поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным, причем его параметры (напряженность и индукция) увеличиваются по радиусу устройств к внутренней цилиндрической поверхности, составляющей рабочий объем, по линейному закону.

(рисунок 2.36) поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным, причем его параметры (напряженность и индукция) увеличиваются по радиусу устройств к внутренней цилиндрической поверхности, составляющей рабочий объем, по линейному закону.

Доказательство первого утверждения можно провести на основании закона полного тока  , применив его к двум замкнутым контурам dlСциркуляции вектора напряженности Н (контуры 1 и 2 обозначены на рисунке 2.37 пунктирной линией).

, применив его к двум замкнутым контурам dlСциркуляции вектора напряженности Н (контуры 1 и 2 обозначены на рисунке 2.37 пунктирной линией).

А

Б

Рисунок 2.36 - Расчетные участки элементов ЭММА:

а – геометрические параметры участков; б – схема распределения силовых линий магнитного поля в рабочем объеме ЭМИШТ; 2l – высота рабочего объема;

2а – высота паза для размещения обмотки управления; в- толщина корпуса; R1и R2 – соответственно радиусы цилиндрических поверхностей корпуса и ротора; ρ- радиус произвольной точки рабочего объема

а) б) в)

Рисунок 2.37 - Схема к расчету параметров электромагнитного поля на участках рабочего объема „l-α“:а – продольный разрез устройства; б – элемент рабочего объема; в – схема распределения силовых линий магнитного поля на участках „l-α“

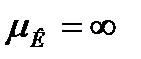

При этом полагаем: торцевые крышки устройства выполнены из немагнитного материала; ротор и корпус изготовлен из ферромагнитного материала с высоким значением магнитной проницаемости  ; принимаем

; принимаем  (в этом случае магнитный поток входит в поверхность ферромагнетика, под прямым углом, т.е. по радиусам рабочего объема); все магнитное поле сосредоточено в рабочем объеме, при этом пренебрегаем краевыми эффектами; электрический ток идеализирован одним витком ω с нулевым диаметром провода и током i, т.е. пренебрегаем энергией электрического поля и рассеиванием энергии в пазу обмоток.

(в этом случае магнитный поток входит в поверхность ферромагнетика, под прямым углом, т.е. по радиусам рабочего объема); все магнитное поле сосредоточено в рабочем объеме, при этом пренебрегаем краевыми эффектами; электрический ток идеализирован одним витком ω с нулевым диаметром провода и током i, т.е. пренебрегаем энергией электрического поля и рассеиванием энергии в пазу обмоток.

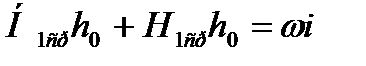

При принятых предположениях напряженность магнитного поля НКв элементах ферромагнетика имеет нулевое значение  и, следовательно, по частям путей следования магнитного потока I и 2, проходящим в ферромагнетике, интеграл в выражении также будет равен нулю. Под знаком интеграла остаются только части путей I и 2, проходящих в рабочем объеме по радиусам устройств. Заменив напряженность магнитного поля в рабочем объеме вдоль радиуса средним значением НСР, можно от интеграла в законе полного тока перейти к алгебраическим выражениям. Тогда дня путей следования I и 2 справедливы следующие равенства

и, следовательно, по частям путей следования магнитного потока I и 2, проходящим в ферромагнетике, интеграл в выражении также будет равен нулю. Под знаком интеграла остаются только части путей I и 2, проходящих в рабочем объеме по радиусам устройств. Заменив напряженность магнитного поля в рабочем объеме вдоль радиуса средним значением НСР, можно от интеграла в законе полного тока перейти к алгебраическим выражениям. Тогда дня путей следования I и 2 справедливы следующие равенства  ,

,

(здесьh0 – ширина рабочего объема). Из сравнения этих равенств следует, что

(здесьh0 – ширина рабочего объема). Из сравнения этих равенств следует, что  . Модуль напряженности магнитного поля в объеме обработки не меняется по высоте. Полученные данные свидетельствуют, что магнитное поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным и среднее значение напряженности определяется следующим выражением:

. Модуль напряженности магнитного поля в объеме обработки не меняется по высоте. Полученные данные свидетельствуют, что магнитное поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным и среднее значение напряженности определяется следующим выражением:

. (2.10)

. (2.10)

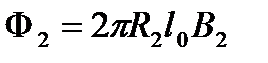

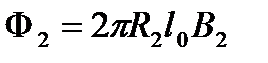

По радиусу рабочего объема напряженность магнитного поля от внешней боковой поверхности к внутренней увеличивается но линейному закону. Для доказательства этого утверждения используем закон непрерывности магнитного потока, согласно которому магнитный поток Ф2, выходящий из верхней половины внутренней части устройства, равен магнитному потоку Ф1, входящему в верхнюю часть наружного корпуса Ф1=Ф2. При этом выражения для определения магнитных потоков имеют следующий вид:

,

,  или

или  ,

,  (здесь B1, H1 и В2, Н2 – индукция напряженность магнитного поля соответственно на наружной и внутренней цилиндрических поверхностях рабочего объема).Из представленных выражений следует, что

(здесь B1, H1 и В2, Н2 – индукция напряженность магнитного поля соответственно на наружной и внутренней цилиндрических поверхностях рабочего объема).Из представленных выражений следует, что

и

и  , (2.11)

, (2.11)

т.е. основные параметры магнитного поля в объеме обработки увеличиваются по радиусу к внутренней поверхности, образующей рабочий объем, по линейному закону.

Совместное решение уравнений (2,19) и (2.20) позволяет получить выражения для определения напряженности Н0 и индукции В0 магнитного поля в любой точке рабочего объема:

, (2.12)

, (2.12)

, (2.13)

, (2.13)

где ρ- радиус точки объема обработки при  .

.

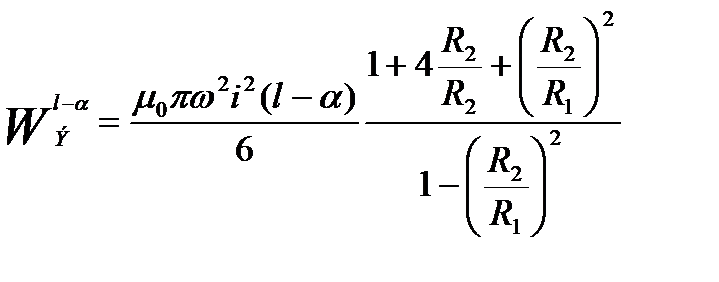

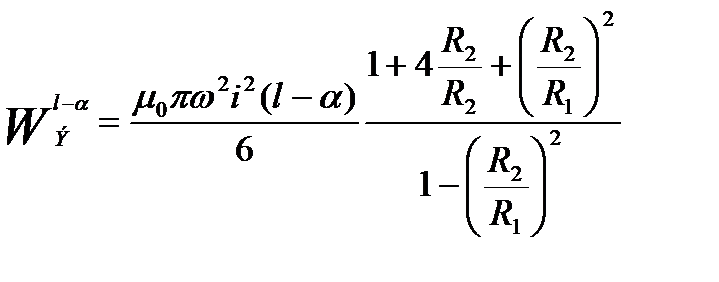

С учетом зависимости (2.13) и параметров расчетной схемы, представленной на рис. 2.35, выражение для определения магнитной энергии  (здесь V0 – объем обработки продукта) на участке „l-α“ можно представить в виде:

(здесь V0 – объем обработки продукта) на участке „l-α“ можно представить в виде:

.

.

После интегрирования

и ряда несложных математических преобразований получим формулу для вычисления энергии в рабочем объеме ЭММА на участке „l-α“:

, (2.14)

, (2.14)

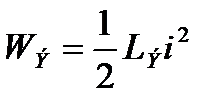

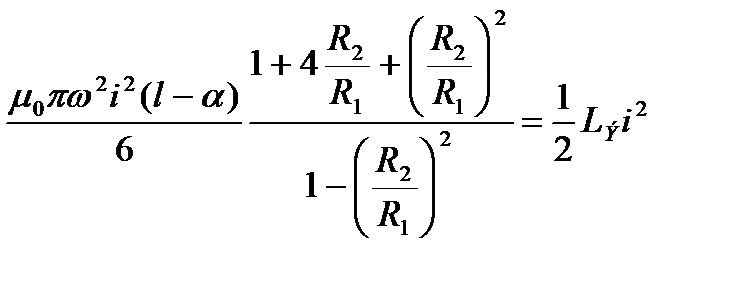

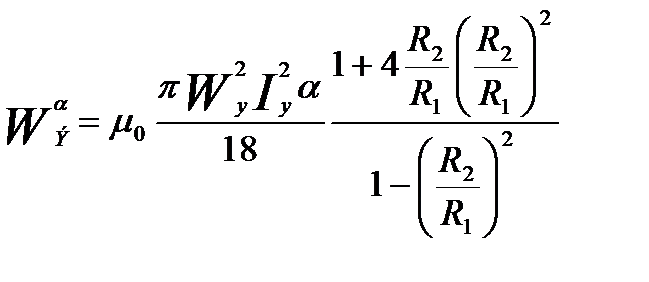

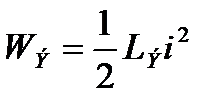

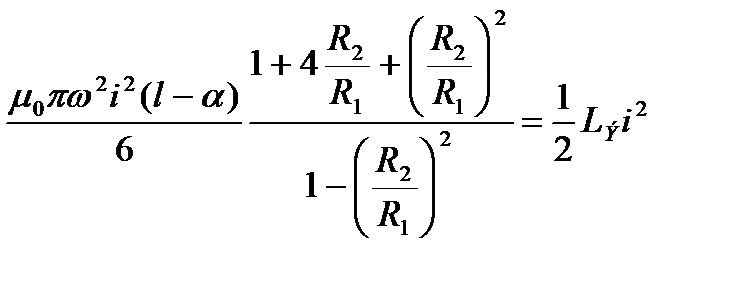

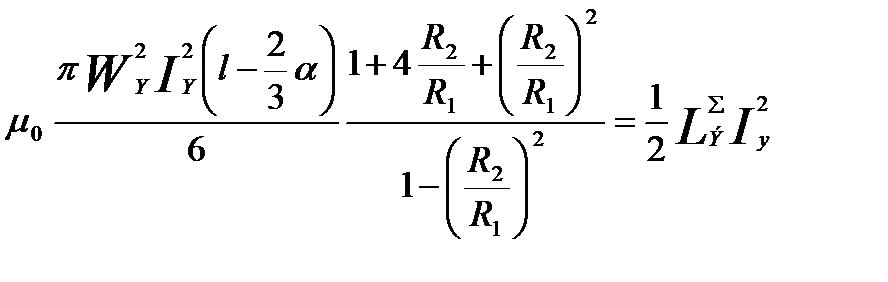

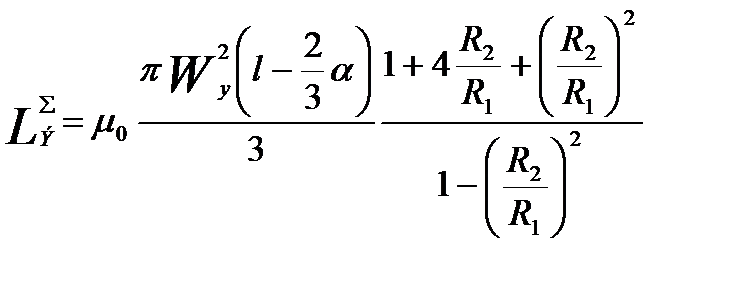

Так как магнитная энергия равна  (здесь LЭ – индуктивность обмотки управления), то с учетом выражения (2.14) можно записать равенство

(здесь LЭ – индуктивность обмотки управления), то с учетом выражения (2.14) можно записать равенство

Отсюда получаем формулу для определения индуктивности обмотки управления на участке „l-α“:

. (2.15)

. (2.15)

Формулы (2.14) и (2.17) получены для идеализированного случая, когда обмотка управления с током, создающим магнитное поле в рабочем объеме аппарата, представлена в виде одного витка с нулевым диаметром провода. Между тем, при конструктивном исполнении обмотка управления занимает существенную часть длины ЭММА. Поэтому более точно ее можно представить в виде токового слоя, расположенного симметрично относительно середины рабочего объема на внутренней поверхности цилиндрического корпуса. При этом линейная плотность тока в слое σi=WyIy/2α, где Wy- число витков в обмотке управления; Iy- сила тока в обмотке.

На участках „α“ (рис. 2.3) напряженность магнитного поля в объемах ЭММА меняется линейно (при фиксированном значении ρ) по закону

. (2.25)

. (2.25)

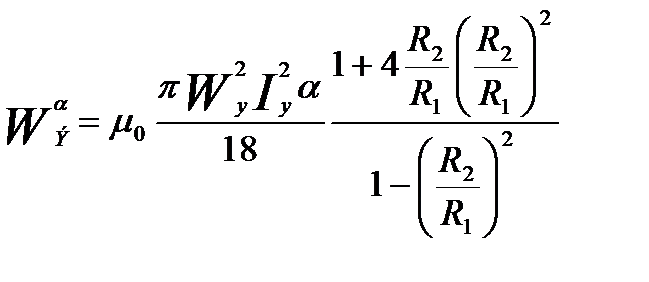

Магнитная энергия на этом участке равна

или после интегрирования и математических преобразований может быть представлена в виде

. (2.17)

. (2.17)

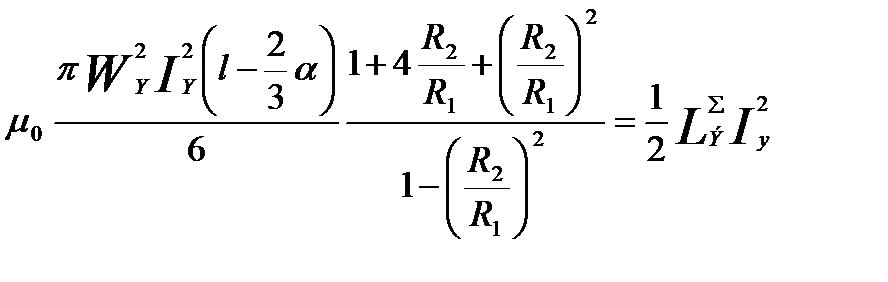

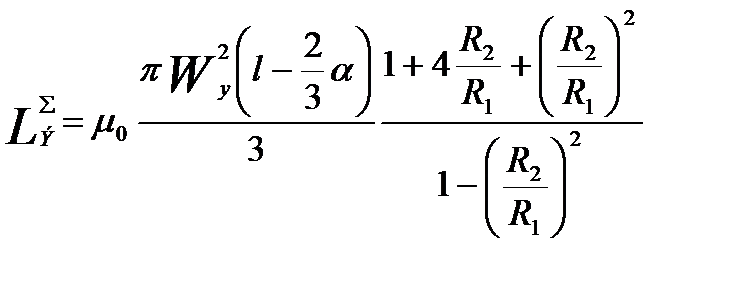

С учетом выражения (2.14) и (2.15) суммарная магнитная энергия в рабочем объеме  на участках „l-α“ и „α“

на участках „l-α“ и „α“  определяется по формуле

определяется по формуле

. (2.18)

. (2.18)

Индуктивность  обмотки управления ЭММА находится из равенства

обмотки управления ЭММА находится из равенства

,

,

. (2.19)

. (2.19)

На основании подученных данных магнитный поток Ф (2.18), проходящий по корпусу устройства, можно представить в виде

.

.

Интегрирование этого выражения как интеграла, содержащего линейные множители, в приделах от 0 до α

,

,

дает окончательное искомое уравнение

. (2.20)

. (2.20)

Принимая во внимание, что корпус устройства является наиболее насыщенным в магнитном отношении участком магнитопровода, и исхода из цилиндрического конструктивного исполнения этого участка, можно записать

. (2.21)

. (2.21)

При совместном решении уравнений (2.20) и (2.21)

получаем выражение для определения величины индукции в корпусе устройства

. (2.22)

. (2.22)

Анализ полученной зависимости показывает, что при проектировании ЭММА цилиндрических конструкций величину  необходимо выбирать наименьшей в корпусе, т.е. в месте расположения обмотки управления (участок 3 на рис. 2.34). Кроме этого для обеспечения высоких регулировочных способностей аппарата корпус необходимо изготавливать из магнитного материала с высоким значением магнитной проницаемости и индуктивности насыщения. Определив по кривым намагничивания для выбранных материалов самого напряженного в магнитном отношении участка магнитопровода

необходимо выбирать наименьшей в корпусе, т.е. в месте расположения обмотки управления (участок 3 на рис. 2.34). Кроме этого для обеспечения высоких регулировочных способностей аппарата корпус необходимо изготавливать из магнитного материала с высоким значением магнитной проницаемости и индуктивности насыщения. Определив по кривым намагничивания для выбранных материалов самого напряженного в магнитном отношении участка магнитопровода  , можно установить максимальное значение силы тока управления:

, можно установить максимальное значение силы тока управления:

. (2.23)

. (2.23)

Из изложенного следуем, что если управление электромагнитным режимом работы ЭММА осуществлять в диапазонах регулирования силы тока Iу в обмотках

. (2.24)

. (2.24)

где  - минимальное значение силы тока, при котором обеспечивается формирование структурных групп из ферромагнитных элементов в рабочем объеме, то обеспечивается эффективное управление величиной силовых взаимодействий между размольными органами аппарата, а, следовательно, и эффективное управление процессом диспергирования продуктов.

- минимальное значение силы тока, при котором обеспечивается формирование структурных групп из ферромагнитных элементов в рабочем объеме, то обеспечивается эффективное управление величиной силовых взаимодействий между размольными органами аппарата, а, следовательно, и эффективное управление процессом диспергирования продуктов.

Полученные результаты исследований представляют методологическую основу электротехнического расчета магнитной цепи устройств типа ЭММА цилиндрических конструкций.

(и с учетом этого значения определить рациональные диапазоны регулирования), необходимо проинтегрировать значение индукции в рабочем объеме у внутренней поверхности корпуса (при

(и с учетом этого значения определить рациональные диапазоны регулирования), необходимо проинтегрировать значение индукции в рабочем объеме у внутренней поверхности корпуса (при  , где

, где  - радиус точки объема обработки, R1 –внутренний радиус корпуса) по половине этой поверхности, а результат разделить на минимально площадь сечения корпуса Sк. При этом магнитный поток Ф в корпусе устройства можно представить в виде:

- радиус точки объема обработки, R1 –внутренний радиус корпуса) по половине этой поверхности, а результат разделить на минимально площадь сечения корпуса Sк. При этом магнитный поток Ф в корпусе устройства можно представить в виде: , (2.9)

, (2.9) - магнитная проницаемость заполнителя рабочего объема. Для установления значения напряженности магнитного поля Н0 у внутренней поверхности корпуса (при

- магнитная проницаемость заполнителя рабочего объема. Для установления значения напряженности магнитного поля Н0 у внутренней поверхности корпуса (при  ) рассмотрим строение поля на отдельных участках „α“ и „l-α“ рабочего объема устройства (рис. 2.35 и 2.36).

) рассмотрим строение поля на отдельных участках „α“ и „l-α“ рабочего объема устройства (рис. 2.35 и 2.36). (рисунок 2.36) поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным, причем его параметры (напряженность и индукция) увеличиваются по радиусу устройств к внутренней цилиндрической поверхности, составляющей рабочий объем, по линейному закону.

(рисунок 2.36) поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным, причем его параметры (напряженность и индукция) увеличиваются по радиусу устройств к внутренней цилиндрической поверхности, составляющей рабочий объем, по линейному закону. , применив его к двум замкнутым контурам dlСциркуляции вектора напряженности Н (контуры 1 и 2 обозначены на рисунке 2.37 пунктирной линией).

, применив его к двум замкнутым контурам dlСциркуляции вектора напряженности Н (контуры 1 и 2 обозначены на рисунке 2.37 пунктирной линией).

; принимаем

; принимаем  (в этом случае магнитный поток входит в поверхность ферромагнетика, под прямым углом, т.е. по радиусам рабочего объема); все магнитное поле сосредоточено в рабочем объеме, при этом пренебрегаем краевыми эффектами; электрический ток идеализирован одним витком ω с нулевым диаметром провода и током i, т.е. пренебрегаем энергией электрического поля и рассеиванием энергии в пазу обмоток.

(в этом случае магнитный поток входит в поверхность ферромагнетика, под прямым углом, т.е. по радиусам рабочего объема); все магнитное поле сосредоточено в рабочем объеме, при этом пренебрегаем краевыми эффектами; электрический ток идеализирован одним витком ω с нулевым диаметром провода и током i, т.е. пренебрегаем энергией электрического поля и рассеиванием энергии в пазу обмоток. и, следовательно, по частям путей следования магнитного потока I и 2, проходящим в ферромагнетике, интеграл в выражении также будет равен нулю. Под знаком интеграла остаются только части путей I и 2, проходящих в рабочем объеме по радиусам устройств. Заменив напряженность магнитного поля в рабочем объеме вдоль радиуса средним значением НСР, можно от интеграла в законе полного тока перейти к алгебраическим выражениям. Тогда дня путей следования I и 2 справедливы следующие равенства

и, следовательно, по частям путей следования магнитного потока I и 2, проходящим в ферромагнетике, интеграл в выражении также будет равен нулю. Под знаком интеграла остаются только части путей I и 2, проходящих в рабочем объеме по радиусам устройств. Заменив напряженность магнитного поля в рабочем объеме вдоль радиуса средним значением НСР, можно от интеграла в законе полного тока перейти к алгебраическим выражениям. Тогда дня путей следования I и 2 справедливы следующие равенства  ,

, (здесьh0 – ширина рабочего объема). Из сравнения этих равенств следует, что

(здесьh0 – ширина рабочего объема). Из сравнения этих равенств следует, что  . Модуль напряженности магнитного поля в объеме обработки не меняется по высоте. Полученные данные свидетельствуют, что магнитное поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным и среднее значение напряженности определяется следующим выражением:

. Модуль напряженности магнитного поля в объеме обработки не меняется по высоте. Полученные данные свидетельствуют, что магнитное поле в рабочем объеме ЭММА цилиндрических конструкций является равномерно-радиальным и среднее значение напряженности определяется следующим выражением: . (2.10)

. (2.10) ,

,  или

или  ,

,  (здесь B1, H1 и В2, Н2 – индукция напряженность магнитного поля соответственно на наружной и внутренней цилиндрических поверхностях рабочего объема).Из представленных выражений следует, что

(здесь B1, H1 и В2, Н2 – индукция напряженность магнитного поля соответственно на наружной и внутренней цилиндрических поверхностях рабочего объема).Из представленных выражений следует, что и

и  , (2.11)

, (2.11) , (2.12)

, (2.12) , (2.13)

, (2.13) .

. (здесь V0 – объем обработки продукта) на участке „l-α“ можно представить в виде:

(здесь V0 – объем обработки продукта) на участке „l-α“ можно представить в виде: .

.

, (2.14)

, (2.14) (здесь LЭ – индуктивность обмотки управления), то с учетом выражения (2.14) можно записать равенство

(здесь LЭ – индуктивность обмотки управления), то с учетом выражения (2.14) можно записать равенство

. (2.15)

. (2.15) . (2.25)

. (2.25)

. (2.17)

. (2.17) на участках „l-α“ и „α“

на участках „l-α“ и „α“  определяется по формуле

определяется по формуле . (2.18)

. (2.18) обмотки управления ЭММА находится из равенства

обмотки управления ЭММА находится из равенства ,

, . (2.19)

. (2.19) .

. ,

, . (2.20)

. (2.20) . (2.21)

. (2.21)

. (2.22)

. (2.22) необходимо выбирать наименьшей в корпусе, т.е. в месте расположения обмотки управления (участок 3 на рис. 2.34). Кроме этого для обеспечения высоких регулировочных способностей аппарата корпус необходимо изготавливать из магнитного материала с высоким значением магнитной проницаемости и индуктивности насыщения. Определив по кривым намагничивания для выбранных материалов самого напряженного в магнитном отношении участка магнитопровода

необходимо выбирать наименьшей в корпусе, т.е. в месте расположения обмотки управления (участок 3 на рис. 2.34). Кроме этого для обеспечения высоких регулировочных способностей аппарата корпус необходимо изготавливать из магнитного материала с высоким значением магнитной проницаемости и индуктивности насыщения. Определив по кривым намагничивания для выбранных материалов самого напряженного в магнитном отношении участка магнитопровода  , можно установить максимальное значение силы тока управления:

, можно установить максимальное значение силы тока управления: . (2.23)

. (2.23) . (2.24)

. (2.24) - минимальное значение силы тока, при котором обеспечивается формирование структурных групп из ферромагнитных элементов в рабочем объеме, то обеспечивается эффективное управление величиной силовых взаимодействий между размольными органами аппарата, а, следовательно, и эффективное управление процессом диспергирования продуктов.

- минимальное значение силы тока, при котором обеспечивается формирование структурных групп из ферромагнитных элементов в рабочем объеме, то обеспечивается эффективное управление величиной силовых взаимодействий между размольными органами аппарата, а, следовательно, и эффективное управление процессом диспергирования продуктов.