Теоретические сведения

При проектировании однопредметной непрерывно-поточной линии, построенной на конвейере, проводят расчет в следующей последовательности:

1 Определяют ритм выпуска изделий r по формуле (3.1). В массовом производстве ритм выпуска единицы продукции получается весьма незначительным, поэтому линию рассчитывают по ритму пачки одноименных сборочных единиц:

(5.1)

(5.1)

где nтр – количество изделий, транспортируемых в пачке;

Фд – базовый действительный фонд времени.

2 Рассчитывают количество рабочих мест, выполняющих параллельно одну и ту же операцию:

Ср i = Тоn i/r, (5.2)

где Ton i – норма оперативного времени i-й операции.

3 Определяют коэффициент загрузки рабочих мест как отношение расчетного числа рабочих мест к принятому, фактическому:

Кзi = Срi/Спрi. (5.3)

Операции считаются синхронизированными, если 0,9 < Кзi < 1,2.

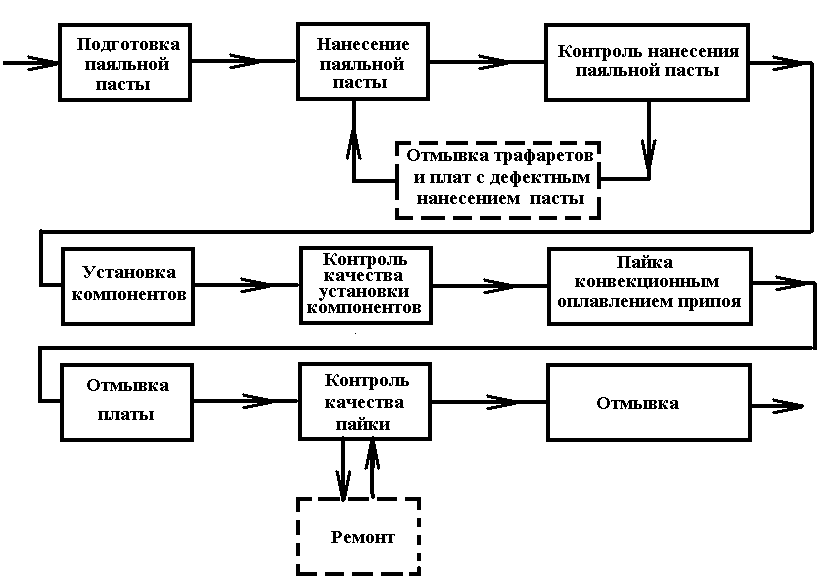

4 Находят общее количество рабочих мест сборщиков на линии:

(5.4)

(5.4)

где Тсб – трудоемкость сборки изделия, равная  ,

,

n – количество операций.

При количестве рабочих мест, равном или меньше 10, организация линии поточной сборки экономически нецелесообразна, если количество мест больше 50, то необходимо организовать две или более линий.

5 Рассчитывают общее количество рабочих мест на линии:

Кобщ = Кр + Крез + Ккомп + Кконтр, (5.5)

где Крез – количество резервных мест (0,1– 0,2),

Кр; Ккомп, Кконтр – количество рабочих мест комплектовщиков и контролеров соответственно.

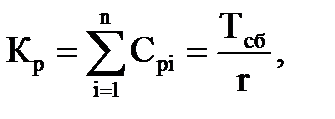

6 Рассчитывают шаг конвейера d:

d = Vн×r, (5.6)

где Vн – скорость непрерывного движения ленты конвейера.

При пульсирующем движении ленты конвейера со скоростью Vп:

d = Vп Тпр, (5.7)

где Тпр – время передвижения предмета на один интервал.

7 Определяют длину конвейера L:

L = Lp + L1 + L2, (5.8)

где Lp – рабочая длина несущего органа конвейера;

L1,L2 – длина приводной и натяжной станций соответственно, выбираемые по справочным данным (1,5–2 м).

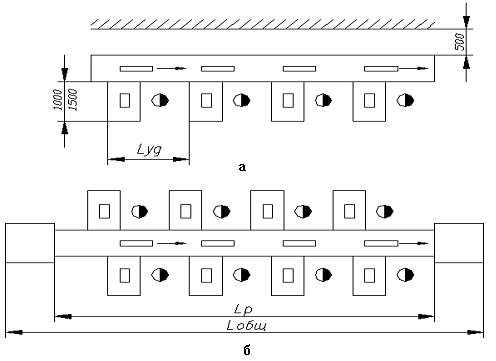

Рабочая длина конвейера при однорядном расположении рабочих мест (рисунок 5.1) рассчитывается так:

; (5.9)

; (5.9)

для двухрядного расположения рабочих мест

, (5.10)

, (5.10)

где Кобш — общее количество рабочих мест на линии; l уд — расстояние между двумя соседними рабочими местами (1,2 м).

а – одностороннее, б – двухстороннее

Рисунок 5.1 – Варианты расположения рабочих мест на линии

8 Рассчитывают количество предметов в заделе Nз, сборка которых не окончена:

Nз = Nтех + Nтр + Nрез + Nобор, (5.11)

где Nтех – технологический задел, представляющий собой изделия на сборке на рабочих местах линии,

Nтех = Кр n; Nтр – транспортный задел, определяемый при непрерывном движении конвейера как Nтр = Lp / d n, при пульсирующем – Nтр = =Кр n;

Nрез – резервный задел, равный 2 – 5% от сменного выпуска изделий;

Nобор – оборотный задел, создаваемый на комплектовочной и упаковочной площадках в размере 10% сменной потребности линии.

При составлении технологической планировки поточной линии необходимо обеспечить рациональное направление грузопотока, максимальную прямоточность процесса сборки, рациональную компоновку рабочих мест на линии.

При составлении планировки учитывают следующие требования:

· технологический поток изготовления изделия должен быть непрерывным;

· транспортно-складские работы должны быть максимально механизированы или автоматизированы и входить в общий технологический поток;

· должна быть обеспечена сохранность материальных ценностей, а также возможность учета деталей, полуфабрикатов и готовых изделий;

· капитальные затраты должны быть оптимальными, а окупаемость оборудования должна укладываться в действующие в отрасли нормативы.

При проектировании гибкого автоматизированного производства (ГАП) основной ячейкой планировки является робототехнологический комплекс (РТК), представляющий совокупность технологического и вспомогательного оборудования и в общем случае включающий следующие основные элементы:

· автоматическое технологическое оборудование (автоматы);

· робототехническое транспортное оборудование (роботы-манипуляторы, транспортные роботы и т.д.);

· автоматические загрузочные и разгрузочные устройства;

· управляющие устройства (стойки управления, мини-ЭВМ и др.).

Структура РТК показана на рисунке 5.2.

Рациональность структуры РТК определяется коэффициентом использования производственной площади К:

(5.12)

(5.12)

где Soi – площадь, занятая основным оборудованием;

Sвспi – площадь, занятая вспомогательным оборудованием;

S – производственная площадь участка;

n – количество единиц технологического оборудования.

производственная площадь, занятая основным оборудованием, равна

Soi = (L + b + 0,5h1)(+ 0,5h2), (5.13)

где L – длина основного оборудования вдоль фронта;

b – расстояние от стены или колонны до рабочего места;

h1 – величина прохода между оборудованием;

– ширина оборудования;

h2 – расстояние между оборудованием по ширине.

Рисунок 5.2 – Планировка гибкого участка сборки и монтажа

Площадь под вспомогательное оборудование включает:

Sвсп i = Sзагр + Sразгр + Sпр, (5.14)

где Sзагр, Sразгр – площади, занятые загрузочно-разгрузочными устройствами;

Sпр – площадь, занимаемая промышленным роботом (ПР), равна

Sпр = K (L + h) b, (5.15)

где L – длина ПР,

b – ширина ПР,

h – ширина прохода,

K – коэффициент, учитывающий площадь, необходимую для эксплуатации, профилактики и ремонта ПР.

Исходными данными для проектирования участка поверхностного монтажа являются:

1) годовая программа выпуска изделий;

2) трудоемкость изготовления изделия;

3) оборудование для изготовления изделия, тип, цена, потребляемая мощность;

4) материалы, комплектующие на одно изделие;

5) основные производственные рабочие, разряд работ, часовая тарифная ставка.

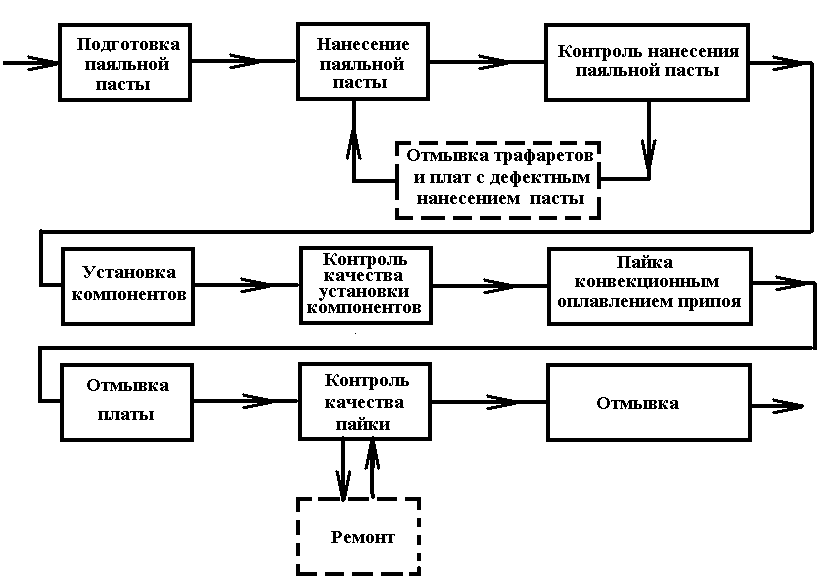

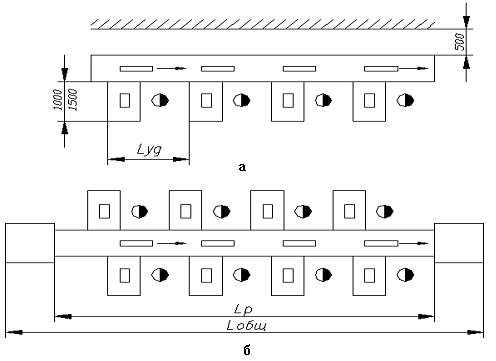

Трудоемкость изготовления изделий электроники при ручной сборке в среднем составляет порядка 20–25 часа, а при переходе на автоматизированную сборку уменьшается до 0,5 часа (в зависимости от выбранного оборудования). Примерное нормирование основных операций технологического процесса (рисунок 5.2):

1) нанесение паяльной пасты – 1 мин (включая время на контроль платы, контроль нанесения пасты);

2) установка элементов – 10 мин + 1 мин на смену заготовки (включая визуальный контроль установки элементов);

3) пайка – 9 мин (включая визуальный контроль);

4) отмывка – 7 мин (включая визуальный контроль отмывки);

5) контрольные операции – 3 мин;

6) такт выпуска Т = 10 мин.

Основным требованием к автоматизированному оборудованию, кроме высокого качества сборки, является его гибкость – возможность быстрой переналадки на сборку различных типов изделий. Основные требования к оборудованию: высокая надежность; наличие сервисной службы; высокая гибкость (возможность переналадки за 10 – 20 мин); сборка сложных изделий (работа с широкой номенклатурой компонентов от 0201 до 45х45 мм).

Оборудование должно быть адаптировано к реальным производственным потребностям, т.е. тип и конфигурация оборудования могут измениться после проведения анализа производства с учетом перспектив развития.

Анализ спецификации изделий при проектировании участка сборки включает выявление особенностей типов компонентов. На каждую плату роцессиются:

– минимальные и максимальные габариты компонента;

– минимальный шаг выводов устанавливаемых компонентов;

– наличие микросхем, выполненных по технологии BGA, и их шаг;

– число типономиналов компонентов для разных типов технологической тары упаковки компонентов (ленты, вибропитатели, матричные поддоны);

– наличие компонентов сложной формы, на которых нет горизонтальной поверхности на линии тяжести (нет возможности для обеспечения захвата стандартными насадками оборудования установки компонентов);

– число типов ПМК и обычных компонентов.

Рисунок 5.2 – Схема технологического процесса сборки и монтажа

Ключевые параметры при выборе оборудования для трафаретной печати:

1) тип установки: встраиваемая или не встраиваемая в линию – ручная или полуавтоматическая;

2) время цикла печати;

3) максимальная зона печати;

4) очистка трафарета: сухая, влажная, влажная + вакуумная;

5) контроль климата внутри установки.

Ручной принтер подразумевает ручное совмещение ПП с трафаретом. Совмещение осуществляется микровинтами и контролируется визуально оператором. Если в электронном модуле есть компоненты BGA (любого типа), микросхемы с шагом Fine Pitch < 0,5 мм и компоненты размером 0603 и менее, то даже для мелкосерийного производства ручной принтер не подходит. Его использование приведет к плохому качеству печати и обилию дефектов после оплавления, а также к полному отсутствию повторяемости.

Ключевые параметры при выборе установщиков ПМК:

1) тип автомата (pick&place, turret, модульный);

2) максимальное число питателей;

3) число захватов;

4) максимальный размер платы;

5) минимальный шаг;

6) производительность;

7) возможность установки питателей из разной технологической тары.

Встраиваемые в линию установщики – это полные автоматы с конвейерной подачей ПП. Схема работы автомата должна обеспечивать автономную сборку ПП без участия оператора. Работа автомата заключается в захвате вакуумной насадкой компонента из технологической тары, центрировании компонента, перемещении вакуумного захвата с компонентом в позицию установки и опускании компонента на контактные площадки с отключением вакуума.

Ключевые параметры при выборе печи оплавления:

1) тип используемого принципа оплавления;

2) равномерность нагрева;

3) длина рабочей зоны оплавления;

4) число зон нагрева и охлаждения;

5) возможная ширина ПП;

6) тип конвейера;

9 возможность пайки в среде азота.

Сегодня самый распространенный тип печей оплавления – это роцессионные печи – горячий воздух нагнетается вентиляторами в рабочую камеру через множество распределенных отверстий и воздействует на ПП, которая перемещается по рабочей зоне на конвейере. Снизу под конвейером находятся штыри, удерживающие плату от провисания. В связи с приходом бессвинцовых технологий и увеличением температур пайки в настоящее время требуется больше времени на нагрев и охлаждение, чтобы выдержать требуемый градиент нарастания температур. Поэтому современные печи становятся длиннее (до 12 м) и имеют большее количество зон (9–11).

Исходные данные для разработки планировки участка поверхностного монтажа (рисунок 5.4) с учетом выбранного оборудования представлены в таблице 5.3.

Рисунок 5.4 – Планировка участка поверхностного монтажа

Базовые требования к помещению должны соответствовать требованиям международного стандарта IPC-J-STD-001.

Таблица 5.3 – Исходные данные для разработки планировки участка ПМ

| Наименование позиции

| Тип

| Размеры, мм

| Пневмопитание, расход, л/мин

| Электропитание

|

| Автомат трафаретной печати

| Horizon 03

| 1800x900

| 60, > 4 бар

| 220 В, 50 Гц

|

| Автомат для установки компонентов

| Place ALL600L

| 1420х1060

| 150, > 5 бар

| 220 В, 50 Гц, 2кВт

|

| Компрессор

| JUN-AIR

| 1000х1000

| -

| 380 В

|

| Инспекционный конвейер

| | 1500x500

| -

| -

|

| Стеллаж

|

| 3000х500

| -

| -

|

| Печь конвекционного

оплавления припоя

| Hotflow 3

| 1830x1650

| 6-10 бар

| 400 В, 3 фазы, 55 кВт

|

| Конвейер

| Nutek

|

| -

| -

|

| Рабочее место для

визуального контроля

| VS8

| 1800x900

| -

| 220 В, 50 Гц, 100 Вт

|

| Система визуальной

инспекции

|

| 1200x900

| -

| 220 В, 50 Гц, 200 Вт

|

| Ремонтный центр

|

| 1800x900

| -

| 220 В, 3,6 кВт

|

| Установка отмывки

| UNICLEAN

| 1900x880

| 6 бар

| 9,6 кВт

|

| Рабочее место

|

| 1800x900

| -

| 220 В, 50 Гц

|

| Рабочее место установки компонентов и дозирования клея

|

| 1800x900

| -

| 220 В, 50 Гц, 60 Вт

|

| Шкаф сухого хранения

|

| 1500x700

| -

| 220 В, 28 Вт

|

| Холодильник для хранения паяльной пасты и клея

| Атлант

| 570x630

| -

| 220 В, 50 Гц

|

| Рабочее место подготовки паяльной пасты

|

| 1200x700

| -

| 220 В, 50 Гц

|

| Рабочее место восстановления выводов МС в корпусе BGA

|

| 1500x900

| -

| 220 В, 50 Гц

|

Порядок выполнения задания

1 Выполнить расчет параметров линии сборки по двум вариантам планировки.

2 Составить планировку линии сборки и оценить ее рациональность с помощью коэффициента использования производственной площади.

3 Вычертить планировку участка сборки в масштабе (1:50, 1:100), при этом указать основную и производственную площадь, вспомогательные помещения, перегородки, окна, двери, колоны, силовые щиты электроснабжения, вентиляционные шахты и др.

Практическое занятие №6

(5.1)

(5.1) (5.4)

(5.4) ,

, ; (5.9)

; (5.9) , (5.10)

, (5.10)

(5.12)

(5.12)