Отечественная практика снабжения АТП запасными частями с момента начала преобразований в экономике страны характеризуется тенденциями приближения к зарубежной. Ввиду ограниченных финансовых возможностей предпочтение отдается разовым закупкам небольшого объема при складской форме снабжения.

Основой зарубежной системы снабжения запасными частями является товаропроводящая сеть заводов-изготовителей автомобилей. Обычно она состоит из складов трех уровней (см.рис.4.1): центрального склада запасных частей, региональных складов и складов дилеров. Некоторые фирмы применяют четырехуровневую систему, которая предусматривает обслуживание группы региональных складов с зональных складов.

Центральный склад является основным звеном системы. На нем хранят около 80 % номенклатуры запасных частей, необходимой для удовлетворения спроса парка автомобилей данной фирмы, эксплуатируемого в стране и за рубежом. Поступление деталей на склад производится с заводов фирмы (оригинальные запчасти) и с заводов субпоставщиков в соответствии с планом, составленным на основании данных о движении запчастей за предыдущий год и данных об изменении парка автомобилей. Средний запас деталей каждого наименования поддерживается на уровне четырехмесячной годовой потребности, а общая номенклатура деталей составляет 20-40 тыс. наименований.

При центральном складе имеется вычислительный центр, в функции которого входят: учет парка автомобилей, регистрация заказов, контроль реализации запасных частей, контроль запасов, учет трудозатрат, бухгалтерский учет и т.д.

Региональные склады являются отделениями центрального склада фирмы. Они располагаются в районах сосредоточения парка автомобилей и предназначены для удовлетворения потребности в этих районах. Например, у фирмы "RENAULT" на территории Франции расположено 14 региональных складов, а у фирмы "FIAT" на территории Италии - 43 таких склада.

Региональные склады создаются и на территории других стран, имеющих значительный парк автомобилей данной фирмы.

Размеры региональных складов определяются потребностью в запасных частях обслуживаемых ими районов. На них хранят 60 % общей номенклатуры запасных частей (10... 15 тыс. деталей) и 2,5 - или 3-месячный запас по каждому их наименованию.

Региональные склады ежедневно сообщают центральному складу сведения о движении запасных частей. Обработка их в вычислительном центре (ВЦ) позволяет определить номенклатуру, объем и время поставки очередной партии запчастей. Пополнение запасов региональных складов производится с центрального склада фирмы, а в некоторых случаях - прямо с заводов субпоставщиков.

В зоне действия регионального склада располагается крупный центр ТО фирмы или крупный дилер, осуществляющий продажу автомобилей, их ТО и ремонт.

Склад центра ТО фирмы (или крупного дилера) обеспечивает

удовлетворение собственной потребности в запчастях, а также потребности

мелких дилеров, расположенных в зоне его действия. На нем хранят 20 %

общей номенклатуры запасных частей преимущественно высокого спроса

(5...7 тыс. деталей). Средний их запас по каждому наименованию равен 1,5-

месячной потребности.

Массовым звеном системы являются дилеры, которые покупают детали на складах центров ТО (крупных дилеров) или на региональном складе и продают их владельцам автомобилей, главным образом путем установки при проведении ремонтных работ.Номенклатура и объемы хранимых запасных частей определяются размером СТО дилера (от 400 до 1000 наименований). При этом учитывается, что в случае отсутствия какой-либо детали она будет доставлена со склада центра ТО фирмы (крупного дилера) или с регионального склада в течение

1...2 дней, а иногда и нескольких часов.

Параллельно с дилерской сетью на местах имеется значительное количество других предприятий автосервиса (независимые ремонтники). Как правило, это небольшие частные СТО и мастерские, осуществляющие самые разные виды ремонтных работ (ремонт и окраска кузовов, ремонт двигателей и др.). Их услугами пользуются до 40 % владельцев, в основном после окончания срока гарантии.

Независимые ремонтники обеспечиваются запасными частями через дилеров и независимые магазины. Ими также используются подержанные детали.

Остальные 10 % владельцев (АТП, имеющие свою ремонтную базу; частные владельцы с низкими доходами) обслуживают и ремонтируют принадлежащие им автомобили своими силами.

Таким образом, дилеры и независимые мастерские потребляют основную массу запасных частей. В этих условиях изучение спроса и планирование поставок деталей в регион облегчаются. Региональные склады превращают туманный спрос потребителей в свой спрос, поддающийся анализу и прогнозу. Это, в свою очередь, позволяет определить размеры оптовых заказов заводам-субпоставщикам, планировать производство запасных частей и гибко управлять их совокупным запасом.

Кроме продуцентов автомобилей, на рынке запасных частей действует ряд других предприятий. В первую очередь это специализированные фирмы по изготовлению деталей и узлов, используемых заводами-изготовителями в количестве комплектующих (независимые субпоставщики). Они поставляют продуценту детали и узлы, используемые при сборке новых автомобилей. Такие детали в качестве запасных частей поступают на центральный и региональные склады продуцента. Кроме того, эти же достаточно мощные фирмы, например "SOLEX" (карбюраторы), "BOSCH" (топливная аппаратура), "GERLING" (тормозные системы), торгуют своими изделиями через независимых оптовиков и магазины запчастей.

Второй достаточно многочисленной группой конкурентов являются прёдприятия имитаторы, изготавливающие запчасти специально для продажи на рынке. Обычно они производят детали узкой номенклатуры и продают их по более низким' ценам, чем основные поставщики. При этом, ни качество, ни соответствие стандартам не гарантированы. Однако их продукция находит покупателей среди населения с низким уровнем дохода.

К третьей группе конкурентов относятся фирмы, занимающиеся разборкой списанных автомобилей и продажей подержанных деталей, а также предприятия по восстановлению изношенных деталей и агрегатов. Эти детали покупают независимые ремонтные мастерские, мелкие частные СТО и небогатые владельцы автомобилей.

Обнаружив потерю части доходов вследствие деятельности последних двух групп конкурентов, крупные фирмы-производители в начале 80-х годов стали организовывать качественное восстановление изношенных деталей своими силами. Ими же производится капитальный ремонт двигателей и других агрегатов

Все отечественные заводы-изготовители автомобилей, за исключением ВАЗа и КамАЗа (по состоянию на 2010 г.), еще не создали современную сбытовую инфраструктуру, включающую центральный и региональные склады запасных частей и предприятия дилеров. Однако дилеры без обязательств уже появились, и число их увеличивается. Они осуществляют продажу автомобилей и запасных частей к ним, а также в небольших объемах осуществляют ремонтные работы и постепенно приобретают черты полноправных дилеров.

Продажей запасных частей к отечественным автомобилям занимается множество мелких, средних и больших предприятий (оптовики, магазины, рынки), которые получают детали как у заводов-изготовителей автомобилей и запасных частей, так и у имитаторов (отечественных и зарубежных). Появились на рынке и независимые ремонтники, приобретающие запасные части у перечисленных выше предприятий, включая предприятия, торгующие подержанными и восстановленными деталями.

На рынке работает достаточно большое количество различных агентских фирм, которые торгуют оптом и в розницу запасными частями к изделиям, используемым производителями автомобилей в качестве комплектующих (например, запасные части к изделиям Ярославского завода топливной аппаратуры, Рязанского завода автомобильной аппаратуры и др.). Поскольку производители автомобилей запасные части к этим узлам не поставляют (не созданы региональные склады, нет дилеров), спрос на них удовлетворяют агентские фирмы.

Потребителями запасных частей на рынке являются многочисленные очень крупные АТП, имеющие большой, но достаточно однотипный парк, располагающие собственной производственно-технической базой (автобусные парки, автокомбинаты, таксомоторные парки). Они сами оптом покупают необходимые запчасти и материалы, хранят их на своих складах и используют для проведения ТО и ремонта.

Другие крупные предприятия, имеющие большой разномарочный парк и иную развитую производственно-техническую базу (агропромышленные предприятия, крупные заводы, строительно-монтажные управления, горнодобывающие предприятия), из-за сравнительно большой необходимой номенклатуры покупают запчасти мелким оптом и в розницу, пользуясь услугами посредников.

Многочисленная группа средних и мелких АТП, имеющих небольшой автопарк, - типичные мелкооптовые и розничные потребители запасных частей и материалов. Мелким оптом и частично в розницу приобретают запчасти, в том числе оригинальные, восстановленные и подержанные, различные авторемонтные предприятия и мастерские, осуществляющие капитальный ремонт агрегатов и узлов. Кроме того, они сами продают восстановленные агрегаты и детали на рынке.

Таким образом, существующий в настоящее время рынок автомобильной техники и запасных частей постепенно приближается по структуре к зарубежному. Однако его характерной особенностью является наличие многочисленных посредников, которые не имеют четких обязательств перед покупателями и не гарантируют качество поставляемой продукции и услуг.

Основным способом устранения этого недостатка является создание

довременной развитой товаропроводящей и сервисной инфраструктуры, в том

числе и заводов-изготовителей.

Металлорежущие станки

|

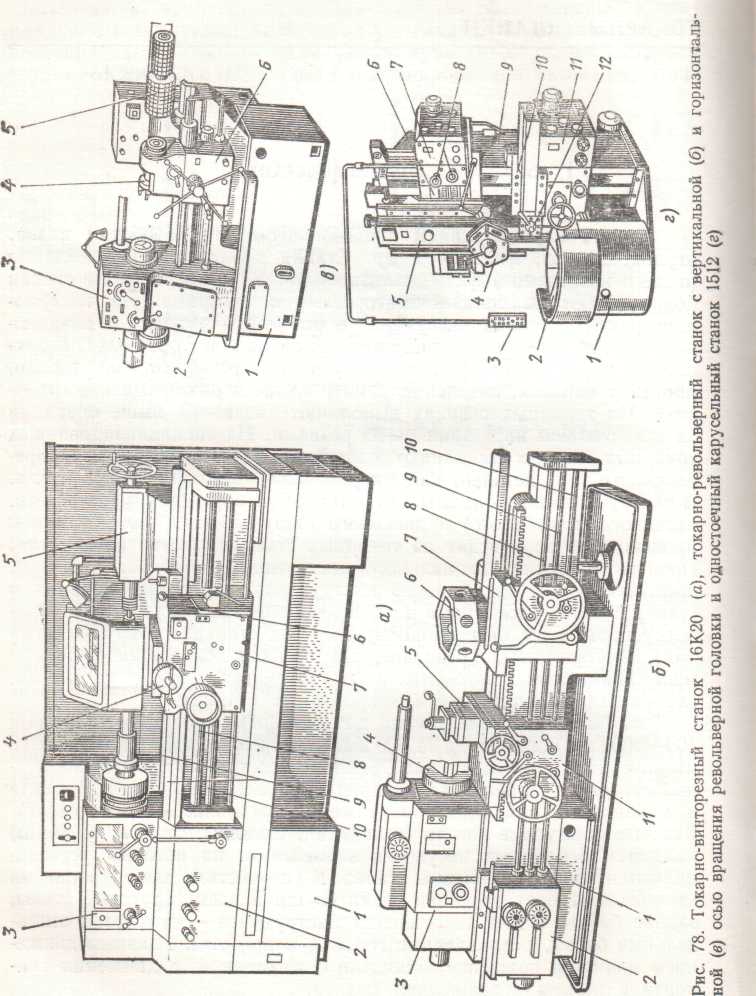

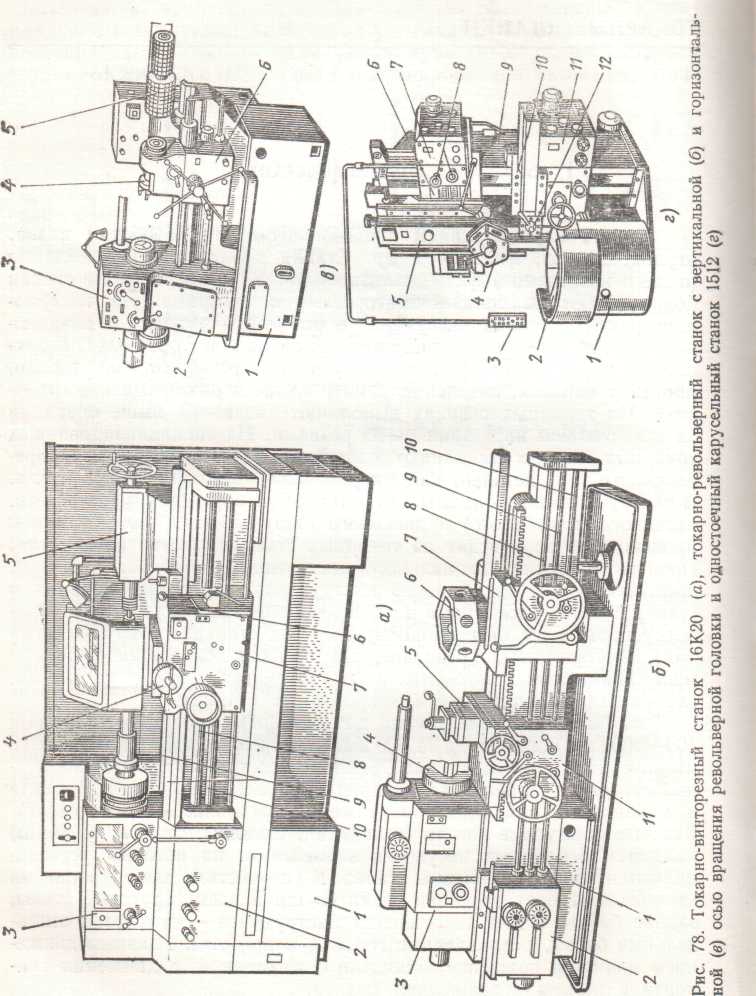

Токарные станки предназначены для обработки валов, втулок, дисков, фланцев и др. Станки делят на универсальные (общего назначения) и специализированные. Универсальные станки подразделяют на токарно-винторезные и токарные. На токарно-винторезных станках выполняют обработку наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезание наружных и внутренних резьб; отрезку торцов, прорезку канавок, сверление, зенкерование и развертывание отверстий. На токарных станках выполняют указанные выше операции за исключением нарезания резьб резцами. На специализированных токарных станках выполняют технологические операции для определенного типа деталей, например, дисков, фланцев, втулок и т. п. Токарные станки выпускают для обработки заготовок диаметром 100—6000 мм и длиной до 24 000 мм. Станки токарной группы общего назначения приведены на рис. 78. Станок состоит из базовых корпусных деталей, устройств для закрепления заготовок и инструмента и механизмов для передачи движений заготовке и инструменту. Базовые корпусные детали (основания, станины, стойки, колонны) являются основными несущими элементами, на которых устанавливаются узлы и механизмы станка. К устройствам для закрепления заготовок относят передние бабки со шпинделем, круговые столы, задние бабки, а для закрепления инструмента — суппорты, шпиндельные бабки, револьверные головки и ползуны. Главным движением является вращение шпинделя с заготовкой, а движения суппорта с резцом — движением подачи.

Токарно-винторезный станок 16К20 предназначен для наружного и внутреннего точения, нарезания правой и левой однозаходных и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы в единичном и мелкосерийном производстве. На станине / (рис. 78, а) слева размещена передняя бабка 3 и коробка подач 2, на направляющих станины 9 — каретка 6 с фартуком 7 и поперечным суппортом 4 с резцедержателем, справа — задняя бабка 5. В передней бабке размещена коробка скоростей со шпинделем, а на ее панели — органы управления. Продольная и поперечная подача каретки и суппорта осуществляется от механизмов, расположенных в фартуке и получающих движение от ходового вала 10 при точении или ходового винта 8 при нарезании резьбы. В нижней части станина снабжена корытом для сбора стружки и охлаждающей жидкости.

|

Токарно-револьверные станки предназначены для точения наружных и торцовых поверхностей, сверления, растачивания и развертывания отверстий, нарезания наружной и внутренней резьбы плашками и метчиками при обработке деталей из прутка или заготовок. В зависимости от этого станки делят на прутковые и патронные. Типажом станков предусмотрены токарно-револьверные станки для обработки прутков диаметрам 10—100 мм, а для обработки в патронах деталей диаметром 160—630 мм.

Токарно-револьверные станки отличаются от токарно-винторез-ных станков тем, что они не имеют задней бабки и ходового винта, а на продольном суппорте установлена поворотная многопозиционная револьверная головка, в гнездах которой устанавливают различный режущий инструмент, а при применении специальных комбинированных державок в одном гнезде револьверной головки устанавливают несколько режущих инструментов. Каждый режущий инструмент при повороте головки последовательно производит обработку детали.

Токарно-револьверные станки рекомендуют применять в серийном производстве при размере деталей в партии не менее 10—20 шт. и если технологический процесс предусматривает применение большого числа режущего инструмента. В этом случае они по сравнению с токарно-винторезными обеспечивают сокращение времени

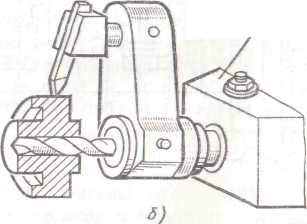

Револьверные головки

Рис. 93. Державки с проходным и расточным резцами (а) и с проходным резцом и сверлом (б)

Токарно-карусельные станки. Эти станки применяют для обработки деталей большого диаметра и небольшой длины (венцы больших зубчатых колес, маховики, кольца крупногабаритных подшипников и т. п.). Горизонтальное расположение плоского круглого стола (планшайбы), на котором закрепляется заготовка, облегчает ее установку. Шпиндель стола разгружен от изгибающих сил, в результате чего повышается точность обработки. Станки бывают одностоечные диаметром планшайбы до 1600 мм и двухстоечные — с диаметром планшайбы до 25 000 мм и более.

Станок 1512 предназначен для обточки цилиндрических и конических наружных и внутренних поверхностей, подрезки торцов, прорезки кольцевых канавок, сверления, зенкерования, развертывания и других операций при обработке крупногабаритных детален типа тел вращения (см. рис.. 78, г). Станина 1 жестко скреплена со стойкой 9, имеющей вертикальные направляющие для перемещения по ним траверсы 6 и бокового суппорта 10 с четырехместным резцедержателем 12. На станине на круговых направляющих расположена планшайба 2 для установки на ней детали. Коробка скоростей станка помещена внутрь станины. На горизонтальных направляющих траверсы 6 установлен вертикальный револьверный суппорт 5 с пятипозиционной револьверной головкой 4. Привод подач револьверного суппорта и бокового суппорта осуществляется от коробок подач 7 и 11 и вручную маховиками 8. Управление станком осуществляется от пульта

Токарные станки с ЧПУ (числовым программным управлением). В мелкосерийном и серийном производстве с частой сменой объекта изготовления получили наибольшее распространение автоматизированные станки с ЧПУ. Станок с ЧПУ позволяет осуществлять взаимное перемещение детали и инструмента по командам без применения материального аналога обрабатываемой детали (кулачков, шаблонов, копиров). Программа работы станка записывается на перфоленту, перфокарту или набирается на штекерной панели. В последних моделях станков с ЧПУ составление управляющей программы осуществляется оператором с помощью клавиатуры микро-ЭВМ, а редактирование программы — в режиме диалога с графическим дисплеем. Ввиду того, что программа составляется заранее, то благодаря быстрой смене программоносителя станок с ЧПУ переналаживается в короткое время на обработку другой детали.

Основные преимущества станков с ЧПУ следующие: простота модификации технологического процесса путем внесения корректирующих команд на программоноситель или в запоминающее устройство микро-ЭВМ; выгодные режимы обработки с использованием максимальных возможностей станка; исключение предварительных ручных разметочных и пригоночных работ; повышение точности и идентичности деталей; повышение производительности труда за счет сокращения вспомогательного и машинного времени обработки; сокращение числа перестановок деталей при обработке и сроков подготовки производства.

Функции станочника упрощаются и сводятся к установке и съему детали, контролю за циклом обработки, смене инструмента.

Автоматом называют станок, который многократно производит рабочие и вспомогательные (холостые) движения узлов по циклу обработки детали. Полуавтоматом называют станок, работающий по автоматическому циклу, но часть вспомогательных операций выполняют вручную. Токарные автоматы и полуавтоматы используют для обработки деталей сложной формы из прутка и штучных заготовок (рис. 97). Обработку деталей на этих станках производят несколькими инструментами, которые устанавливают на суппортах и в специальных приспособлениях. Высокой производительности токарных автоматов и полуавтоматов достигают благодаря автоматизации рабочих и холостых ходов или их совмещении.

Однако переналадка автоматов и полуавтоматов при переходе на обработку новой детали связана с затратой времени, поэтому их применяют в массовом, крупносерийном и при подборке однотипных деталей в серийном производствах.

Рис. 97. Детали, обрабатываемые на автоматах и полуавтоматах

Рис. 98 Классификация автоматов и полуавтоматов

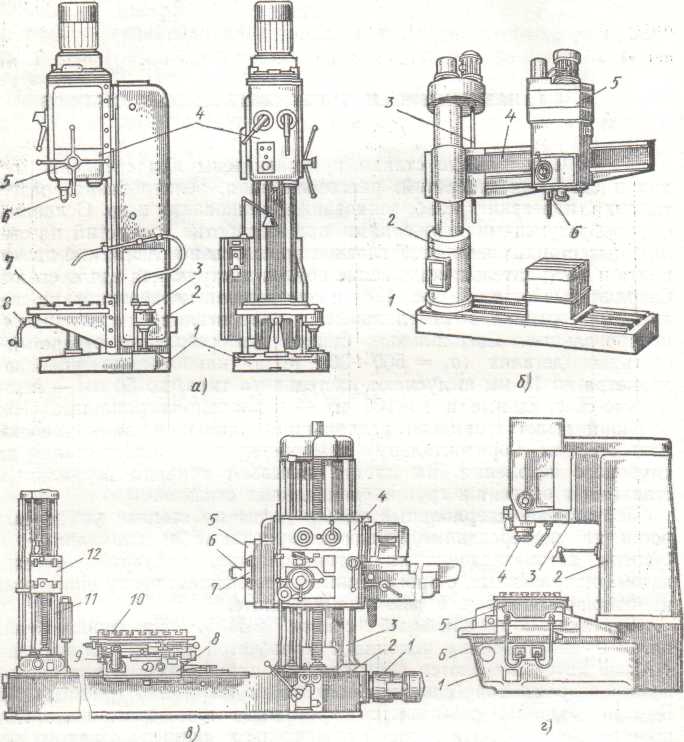

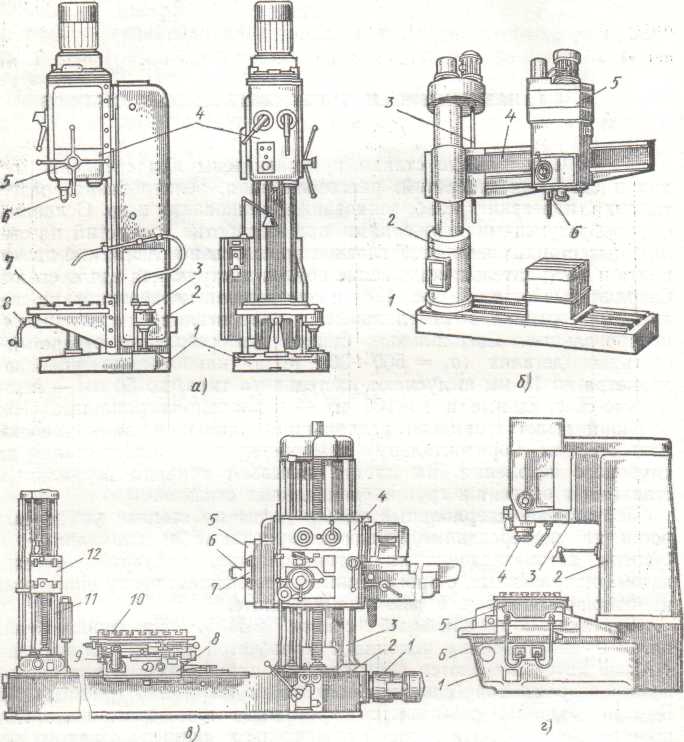

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, нарезания резьб, зенкования, ценкования и др. Основными формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента вдоль его оси. Сверлильные станки (рис. 126) подразделяют на вертикально-сверлильные, радиально-сверлильные, горизонтально-сверлильные и центровальные. Сверлильные станки для сверления отверстий в стальных деталях наибольшего условного диаметра до 16 мм выпускают настольного типа, до 50 мм — вертикально-сверлильные и до 100 мм — радиально-сверлильные. Наибольший вылет шпинделя радиально-сверлильных станков составляет 3150 мм. Горизонтальную компоновку чаще имеют станки для глубокого сверления, их иногда называют токарно-сверлильными станками и относят к группе специальных станков.

Вертикально-сверлильные станки делят по степени универсальности на универсальные, специализированные и специальные; по степени автоматизации: на автоматические, полуавтоматические, автоматизированные, с программным управлением; числу шпинделей: на одношпиндельные и многошпиндельные.

Вертикально-сверлильный станок 2Н135. На фундаментной плите / смонтирована колонна 2 коробчатой формы, на передней стороне которой имеются вертикальные направляющие для перемещения сверлильной (шпиндельной) бабки 4 и стола 7 (рис. 126, а). Внутри колонны размещается противовес для уравновешивания шпиндельной бабки, в которой размещены механизмы главного движения и подачи шпинделя 6. Шпиндель можно перемещать с рабочей и ускоренной подачей механически или вручную с помощью штурвала 5. Стол 7, на котором устанавливают приспособления и деталь, перемещают по направляющим колонны вручную с помощью винтового механизма вращением рукоятки 8- В плите размещают бак для эмульсии, которую подают в зону обработки помпой 3. Техническая характеристика. Наибольший условный диаметр сверления 35 мм; наибольший ход шпинделя 250 мм; расстояние от конца шпинделя до стола: наименьшее 30, наибольшее 750 мм; ход стола 300 мм; пределы частот вращения шпинделя 31,5 — 1400 мин"1; пределы подач шпинделя 0,1—0,6 мм/об; размеры станка 830 КX1245X2690 мм; масса 1200 кг. Главное движение — вращение шпинделя (рис. 127, а) осуществляется от электродвигателя М. График частот вращения шпинделя приведен на рис. 127, б.

|

Рис. 126. Станки сверлильно-расточной группы: а — вертикально-сверлильный; б г- расточной; в — радиально-сверлильный;

г — координатно-расточной§