Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Моечно-очистительные работы

Степень загрязнений автомобилей зависит от покрытия дороги, погодных условий, времени года. По химическому составу загрязнения на объектах ремонта подразделяются: на органические (масляные и жировые отложения, пленки лакокрасочных покрытий, консервационные смазки); неорганические (накипь, дорожная грязь, продукты коррозии); смешанные (масло - грязевые, остатки перевозимых грузов в смеси с ГСМ и т.д.).

Моющие средства. Наибольшее распространение получилисинтетические средства (СМС), основу которых составляют ПАВ и ряд щелочных солей. Они хорошо растворяются в воде, не токсичны, не вызывают ожогов, пожаробезопасны, биологически разлагаемы при сливе в канализацию, допускают одновременно очистку цветных и черных металлов.

Аэрол- применяют для очистки деталей, узлов и агрегатов от маслянистых и грунтовых загрязнений в ваннах и моечных машинах.

МС – 8 в подогретом до 75…800С водных растворах для очистки двигателей, их сборочных единиц.

МС -6 для очистки агрегатов трансмиссии, ходовой части.

МС-15 для очистки двигателей, их сборочных единиц методом погружения в ванну при температуре 80….900С. есть много других моющих средств.

Бес хорошей очистки деталей, узлов и агрегатов нельзя добиться качественного ТО и ремонта. В процессе эксплуатации необходимо содержать автомобиль в чистоте, это не просто эстетика, но и работоспособность транспортного средства. Например, при загрязнении проводов падает напряжение, может происходить разброс тока, следствие – ухудшение или даже отказ электрических и электронных систем ит.д.

Установки для мойки и очистки

Детали после разборки (и перед сборкой) промывают в струйных, погружных или комбинированных моечных машинах.

|

|

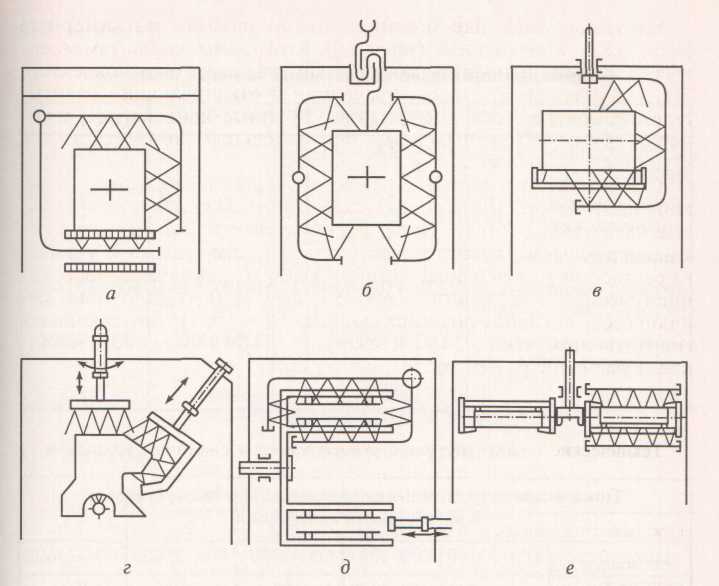

Струйные моечные машины можно разбить на камерные и конвейерные. К типовым элементам моечных установок относятся моечная камера, струйный коллектор, бак для моющего раствора, подающий и откачивающий насосы, тележки или корзины для деталей. Струйные конвейерные установки оборудуются подвесным или напольным конвейером для транспортировки деталей в зону мойки.

|

Рис.5.2

Струи моющего раствора в струйных машинах формируются и направляются на поверхность детали с помощью гидрантов, которые представляют собой систему трубопроводов, подсоединенных к нагнетательному насосу и снабженных насадками. Струи моющего раствора в рабочей зоне моечной камеры могут иметь постоянное (пассивное воздействие, рис. 5.2, а, б, в) или непрерывно меняющееся (активное воздействие, рис. 5.2, г, д, е). Вращающиеся гидранты позволяют сократить необходимое число насадок и уменьшить энергозатраты на мойку.

3.2 Диагностика автомобиля это определение его состояния без разборки. Она позволяет точно определить причины неисправностей или отказов, а следовательно и наметить тактику и технологию устранения неисправностей с меньшими затратами средств и времени. С помощью диагностики можно определить остаточный ресурс автомобиля и его составных частей, состояние деталей во время ремонта.

3.3 Дефектация деталей. В результате контроля детали делят на три группы: годные, подлежащие восстановлению, негодные выбраковываются и заменяются новыми или отремонтированными.

Дефектовка производится несколькими способами:

- визуально (осмотром);

- намагничиванием – на деталь насыпают металлический порошок или наносят суспензию (порошок с жидкостью), деталь помещают в магнитное поле, магнитные линии разойдутся над трещиной, рис 6.3 и 6.4;

- с помощью измерительных инструментов и приборов с необходимой для каждого случая точностью. Отклонение от параллельности плоскостей проверяют так: деталь базовой поверхностью устанавливают на поверочную плиту. С помощью измерительной головки, закрепленной на стойке, определяют отклонение (рис.6.12а), сначала замер производят с одной стороны, затем с другой. Отклонения от параллельности плоскости и оси отверстия с помощью круглой оправки (рис.6.12б), деталь базовой поверхностью устанавливают на поверочную плиту, отклонение от параллельности – это разность двух отсчетов.

|

|

|

Отклонение от перпендикулярности плоскостей относительно осей отверстия (рис. 6.13а), приспособление центрируют в отверстии детали, индикатор на ноль, и, поворачивают на 3600

Отклонение от перпендикулярности оси вала к какой-либо плоскости используют приспособление в виде кольца. Кольцо надевают на вал и поворачивают на 3600

|

.

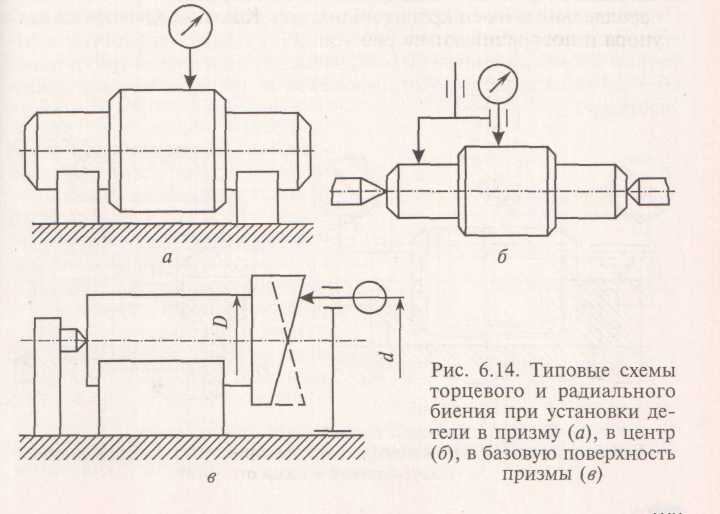

Радиальное биение поверхности может задаваться относительно оси вращения детали или относительно других поверхностей. В этом случае последние используют как базовые и деталь устанавливают не в центрах, а в призмы на эти поверхности (рис. 6.14, а). За биение измеряемой поверхности относительно установочных поверхностей принимают разность наибольшего и наименьшего показаний измерительного прибора за один оборот детали.

Радиальное биение измеряемой поверхности относительно другой может быть оценено при установке детали в центрах. Используют приспособление типа мостик, изображенное на рис. 6.14, б. Приспособление подводят к измеряемой детали до контакта упора с базовой поверхностью.

Измерительный наконечник головки касается измеряемой поверхности. За радиальное биение измеряемой поверхности относительно базовой принимают разность отклонений за один оборот детали.

- прослушиванием стуков.

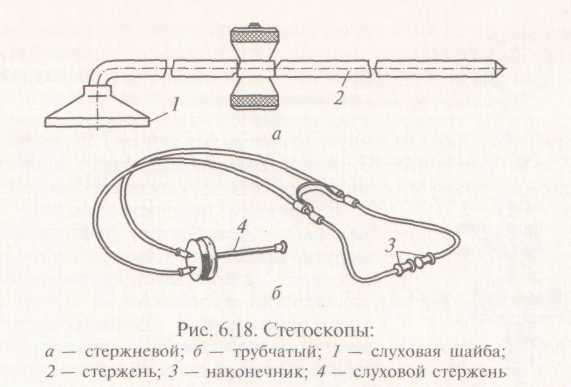

Стуки двигателя прослушивают при помощи стержневого (рис. 6.18, а) или трубчатого (рис. 6.18, б) стетоскопов, прикасаясь концом стержня 2 или 4 к зонам прослушивания на двигателе.

Состояние коренных подшипников коленчатого вала определяют, прослушивая нижнюю часть блока цилиндров при резком открытии и закрытии дроссельной заслонки. Изношенные коренные подшипники издают сильный глухой стук низкого тона, усиливающийся при резком увеличении частоты вращения коленчатого вала.

Состояние шатунных подшипников коленчатого вала определяют аналогично. Изношенные шатунные подшипники издают стук среднего тона, по характеру схожий со стуком коренных подшипников, но менее сильный и более звонкий, исчезающий при выключении свечи зажигания или форсунки прослушиваемого цилиндра.

|

|

Работу сопряжения поршень — гильза цилиндра прослушивают по всей высоте цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю. Появление звука, напоминающего дрожащий звук колокола, усиливающегося с увеличением нагрузки на двигатель и уменьшающегося по мере прогрева двигателя, указывает на возможное увеличение зазора между поршнем и гильзой цилиндра, изгиб шатуна, перекос оси шатунной шейки или поршневого пальца, особенно, если у двигателя наблюдается повышенный расход топлива и масла. Скрипы и шорохи в сопряжении поршень — гильза цилиндра свидетельствуют о начинающемся заедании в этом сопряжении, вызванном малым зазором или недостаточным смазыванием.

Состояние сопряжения поршневой палец — втулка верхней головки шатуна проверяют, прослушивая верхнюю часть блока цилиндров при малой частоте вращения коленчатого вала с резким переходом на среднюю. Резкий металлический стук, напоминающий частые удары молотком по наковальне и пропадающий при отключении свечей зажигания или форсунок, указывает на увеличение зазора между поршневым пальцем и втулкой, недостаточное смазывание или чрезмерно большое опережение начала подачи топлива.

Сопряжение поршневое кольцо — канавка поршня проверяют на уровне н. м. т. хода поршня при средней частоте вращения коленчатого вала. Слабый, щелкающий стук высокого тона, похожий на звук от ударов колец одно о другое, свидетельствует об увеличенном зазоре между кольцами и поршневой канавкой либо об изломе колец.

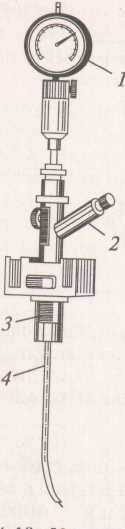

Еще одним эффективным методом проверки состояния кривошипно-шатунного механизма является измерение суммарных зазоров в верхней головке шатуна и шатунном подшипнике. Проверку проводят при неработающем двигателе при помощи устройства КИ-11140 (рис. 6.19).

Наконечник 3 с трубкой 4 устройства устанавливают на место снятой свечи зажигания или форсунки проверяемого цилиндра. К основанию 2 через штуцер присоединяют компрессорно-вакуумную установку. Поршень устанавливают за 0,5... 1,0 мм отв. м. т. на такте сжатия, стопорят коленчатый вал от проворачивания и с помощью компрессорно-вакуумной установки попеременно создают в цилиндре давление 200 кПа и разряжение 60 кПа. При этом поршень, поднимаясь и опускаясь, выбирает зазоры, сумма которых фиксируется индикатором 1.

|

|

Рис. 6.19. Устройство КИ-11140:

Зоны прослушивания стуков в диеателев двигателе:

I — стержень; 2 — мембрана; 3 — резиновые трубки; 4 — наконечники;

5 — пружинная пластина; 6 — телефон; 7 — клапанов; 8 — поршневых

пальцев; 9 — распределительных шестерен; 10 — коренных подшипников;

II — подшипников распределительного вала

Компрессометры (а, б) и компрессограф (в):

а — для бензиновых и газовых двигателей; б — для дизелей; в — компрессограф; 1 — вентиль; 2 — манометр; 3 — наконечник; 4 — рукоятка; 5 — шкала с записью по цилиндрам; 6 — цилиндр с поршневым приводом самописца

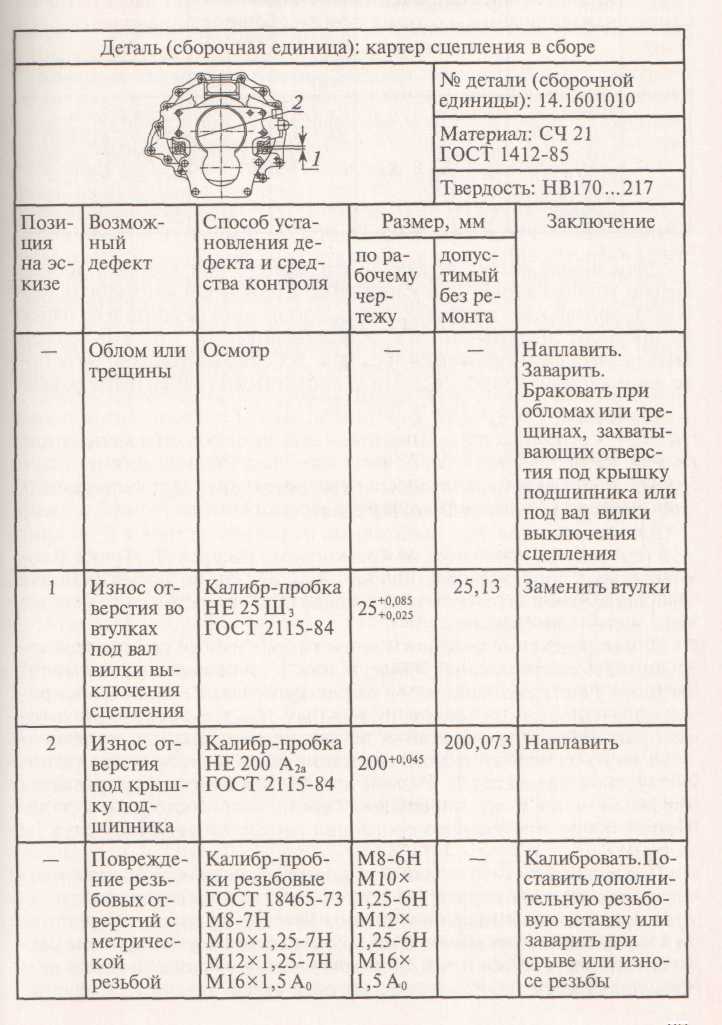

Пример дефектовки и рекомендаций по восстановлению деталей, таблица 4

Таблица 4

Комплектование деталей

Комплектование — часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки, для ритмичного выпуска изделий требуемого и стабильного уровня качества и снижения трудоемкости и стоимости сборочных работ.

При комплектовании выполняют следующий комплекс работ:

- накопление, учет и хранение новых, восстановленных и годных без ремонта деталей, сборочных единиц и комплектующих изделий, подачу заявок на недостающие составные части;

- подбор составных частей сборочного комплекта (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие) по номенклатуре и количеству;

- подбор сопряженных деталей по ремонтным размерам;

- подбор и пригонку деталей в отдельных соединениях;

- доставку сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Различают три способа комплектования деталей: штучный, групповой и смешанный.

При штучном комплектовании к базовой детали подбирают сопрягаемую деталь исходя из величины зазора или натяга, допускаемого техническими условиями. Например, к блоку цилиндров подбирают поршни. При штучном подборе затрачивается много времени. Этот способ применяют на небольших универсальных ремонтных предприятиях.

При групповом комплектовании поле допусков размеров обеих сопрягаемых деталей разбивают на несколько интервалов, а детали по результатам измерений сортируют в соответствии с этими интервалами на размерные группы. Размерные группы сопрягаемых деталей маркируют цифрами, буквами или красками. Групповое комплектование применяют для подбора ответственных деталей (гильз, поршней, поршневых пальцев, коленчатых валов, плунжерных пар).

|

|

При смешанном комплектовании деталей используют оба способа. Ответственные детали комплектуют групповым, а менее ответственные — штучным способом.

Способ комплектования деталей находится в тесной связи со способом обеспечения точности при сборке.

Наряду с тремя основными способами комплектования во избежание несбалансированности некоторые детали подбирают по массе (например, поршни двигателей внутреннего сгорания). Иногда комплектование сопровождается слесарно-подгоночными операциями.

Крупногабаритные детали и сборочные единицы (блок и головка цилиндров, картеры, детали кабины, кузова, рамы и др.) целесообразно доставлять на посты сборки, минуя комплектовочный участок.

|

|

|

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!